船用发动机V型缸体精镗孔组合机床研制

方宇,王龙欣 刘伟玲 苏兆龙

摘 要: 气缸体是船用发动机的重要部件之一,主轴孔和凸轮轴孔的精镗加工是气缸体加工的关键。为船用发动机的一种常见的V型缸体,研制一种精镗孔组合机床。提出总体方案,对机床组织架构进行了整体布局;根据机床主要动作循环,对伺服镗头、镗杆、数控滑台、液压自动夹具、自动上料装置、镗模板、刀具等关键部件的结构、原理及操作工序进行详细设计。对试切件进行验收检查,机床应用实践表明:各孔系的直径、圆柱度、同轴度、平行度等指标合格,机床加工性能和加工精度达到设计要求。

关键词: 船用发动机;V型缸体;主轴孔;凸轮轴孔;精镗组合机床;镗模板

中图分类号:TH122;TG65 文献标识码:A 文章编号:2095-8412 (2020) 06-019-08

工业技术创新 URL: http://gyjs.cbpt.cnki.net DOI: 10.14103/j.issn.2095-8412.2020.06.004

引言

船用发动机是船舶、中小型舰艇和常规潜艇的主要动力设备。目前我国船用发动机在机型总体设计方面相对稳定,但在个别部件研发方面尚需攻关。气缸体是船用发动机的本体,是船用发动机的重要部件之一,而主轴孔和凸轮轴孔的精镗加工又是气缸体加工的关键[1-2]。

V型缸体是一种常见的气缸体。本文以精镗孔组合机床项目为背景,从总体方案入手,合理布局机床和零部件结构,优化刀具参数和性能等方法,提高加工精度和可靠性,精镗孔组合机床设计满足了使用需求。经验收,机床具有高精度、高效率、高可靠性,在V型缸体加工中获得了客户的认可。

1 总体方案制定

1.1 被加工零件

(1)名称:12VC系列V型缸体;

(2)材料:HT250(主轴承盖材料采用QT500);

(3)硬度:HBS 190~230;

(4)成品外形尺寸:长2 050 mm,宽812 mm,高955 mm;

(5)成品重量:2 230 kg。

(6)精度要求:如表1所示。

1.2 机床整体布局

机床是由镗杆送进装置、液压自动夹具、伺服进给滑台、移位伺服滑台、伺服镗头、底座、侧床身、刀具冷却排屑系统和机床防护等部件组成的[1]。机床整体布局如图1所示。

1.3 机床主要动作循环

机床主要动作循环如下:

人工吊装将工件放入上料架→工件落下→凸轮轴中间模板打开→让刀→送镗杆→夹具定位→夹紧→半精加工循环→自动换刀→精加工循环→松夹→让刀→退镗杆→凸轮轴中间模板缩回→工件抬起→人工吊出下料。

2 关键部件设计

2.1 伺服镗头和镗杆

伺服镗头是针对加工缸体主轴孔和凸轮轴孔专门开发设计的专用镗头。主轴带拉刀机构,具备有刀拉刀到位、无刀拉刀到位和松刀到位检测功能。主轴电机为交流伺服电机,并且配置镗杆扭矩监控的功能。主轴内部轴承采用进口轴承品牌。镗头带有气密封,防止铁屑、粉尘使主轴磨损,避免造成精度上的影响。同时,运用角度编码器和主轴定位开关,双重控制镗刀旋转后的刀尖位置。

镗杆分为半精镗镗杆和精镗镗杆,二者均通过镗杆送进装置和移位伺服滑台完成自动换刀和送刀的功能。镗杆送进装置在伺服镗头正对面,主轴及镗杆带中心内冷功能。镗杆连接接口为BT50,刀柄和镗杆间为浮动连接。精镗镗杆的精镗刀夹为进口微调单元。

传统精密镗床的镗头与镗杆通过浮动接头连接,调整需要很大的工作量,并且二者在整个机床的动作循环都不能分离,因此移位伺服滑台行程较长。本机床得益于镗杆送进装置和移位伺服滑台的结合应用,减小了移位伺服滑台的行程。此外,由于镗杆连接接口为BT50,刀柄和镗杆间为浮动连接,因此就可以实现自动换刀,将原本两台机床(即半精镗机床和精镗机床)合并为一台机床,为客户节约了大量成本。

2.2 数控滑台

数控滑台(伺服进给滑台)是机床的关键动力驱动部件,直接关系到机床的加工能力。滑台采用伺服电机驱动进口高精密滚珠丝杠螺母的方式,使滑台保持较高的进给速度和精度。伺服电机与滚珠丝杠之间通过联轴器连接。联轴器为精密膜片弹性联轴器,它具有传动精度高,扭转刚度高能够补偿轴向、径向、角向误差,自动润滑,无噪音等优点。

数控滑台的滑动部分由两根矩形导轨和贴塑导轨板组成,摩擦系数小,动态性能更好;在滑动极限位置采用极限保护开关,保证安全性。本机床在设计过程中,优化内部铸件结构,强度和刚性大大提高,受热变形减小,使机床整体结构的稳定性更好。

数控滑台采用集中润滑的方式,为导轨之间以及滚珠丝杠螺母提供润滑。在导轨和贴塑导轨板之间形成油膜,大幅度降低相对运动时的摩擦系数,润滑油的循环也能够起到降温控制热变形的作用[2]。数控滑台装配图如图2所示。

2.3 液压自动夹具

夹具是机床的核心部件,用于加工过程中对被加工零件的定位和夹紧。液压自动夹具就是用液压元件代替机械零件,通过液压控制实现对工件的自动定位、支承与夹紧的夹具。液压自动夹具具有夹紧力大、夹紧可靠、工作平稳、使用方便等优点[3]。

夾具定位方式:采用一面两销的定位方式,即以气缸体底面和底面上的2-25H7定位销孔作为定位基准,限制6个自由度。三个固定定位块组成一个平面,再布置辅助支撑装置保证工件的稳定性。

工件夹紧方式:通过夹紧液压缸和铰链压板来实现。

夹具定位夹紧原理图如图3所示。

定位夹紧过程如下:如图4所示的夹具设计图,被加工零件17(气缸体)人工吊装到上料架上,防护门关,按动开关。工件进行上料正反检测,检测正确后,油缸A(图5)启动,上料架落下,同时工件的定位销孔落到对应的圆柱定位销15和菱形定位销10上,定位块1、6、12冲水、吹气,定位销10、15冲水,工件油缸夹紧装置2、7、11夹紧。定位块进行气密性检测,检测合格后,2、3孔凸轮轴导套移动至加工位并锁紧,进行导套到位气密性检测。检测合格后,油缸B(图5)启动,工件抬起到让刀位置,镗杆送进,镗头锁紧镗杆,油缸B返回,工件落下,主轴孔导套插销撤回,定位销推靠装置9、14上,工件油缸夹紧装置2、7、11夹紧,定位块1、6、12气检,气检合格后,底面辅助支撑3、5、8、13、16上。至此,整个定位夹紧过程完成。

夹具定位夹紧结束后,主轴电机启动,数控滑台工退进入半精加工阶段,加工结束后,镗杆撤回,通过镗杆送进装置和移位伺服滑台,按照上述半精加工定位夹紧过程完成精加工工序。加工结束后,工件夹紧装置、辅助支撑、镗杆、定位销推靠装置、镗头、凸轮轴导套均返回原位,工件抬起,防护门打开,人工吊装卸料。进入下一个工作循环。

定位块1、6、12一起在磨床上加工,保证等高高度尺寸满足(55±0.01) mm要求,同时三个定位块组成的定位平面的平面度要求0.01 mm以内,允差不超过0.005 mm.辅助支承装置3、5、8、13、16用于保障被加工零件的定位稳定性。

在夹具定位后,定位销推靠装置9、14推靠工件,使工件侧向移动,工件两个定位销孔的母线与定位销的母线在同侧相互接触,使转角误差和位移误差大大缩小,使定位误差满足精度要求。

在夹紧装置2、7、11结构内,夹紧油缸通过铰链压板夹紧工件,三个夹紧压板垂直对应三个定位块1、6、12,完成被加工零件的夹紧和松开,确保加工过程的稳定可靠性。

2.4 自动上料装置

如图5所示的上料架设计图,人工将被加工零件4(气缸体)吊装到上料架上,通过前后端面限位板1、2和左右侧面限位板5、13将工件导入上料架,落到定位块12上。油缸A启动(左右2个油缸9、10保证同步落下),拉动抬起支架6落下,抬起支架6通过连接轴3、连杆7、连杆支座8之间的相互连接,在抬起导向轴导向作用下,将工件平稳落至夹具定位块上。气密性检测合格后,油缸B启动,将工件抬起4 mm到让刀位置,镗杆送进,镗头锁紧镗杆,油缸B返回,工件落下至定位块。

2.5 镗模板

加工主轴孔、凸轮轴孔时,悬伸的镗杆细而长,刚性较差,受力容易发生较大变形,容易产生振动和抖动。为提高镗杆的刚度,设置了模板,即镗模板。镗模板主要用于机床刀具加工时的导向和定位,是保证加工位置准确性的关键部件[2]。

镗模板固定在夹具体上,主体采用铸造结构。镗模架上的导套设计形式为可调整式滚动导套。导套内孔全部由人工手动刮研,这样既容易保证主轴孔和凸轮轴孔的位置精度,又能够持久地保证较高的加工精度,也提高了镗刀的切削速度。在镗模架上还设有导套定位装置,从而保证镗刀通过定位系统将刀尖方向定位后可以进出自如。镗模板在夹具体上的装配图如图4左上方所示。

本夹具上从左至右共设有8个镗模板,第一模板(最左端)为1、2、3孔前端模板,第二和第五模板为1孔曲轴孔模板,第三和第六模板为3孔凸轮轴孔模板,第四和第七模板为2孔凸轮轴孔模板,第八模板(最右端)为1、2、3孔后端模板。

为保证镗模板精度,除采用精密三坐标加工外,在x、y、z三坐标轴方向都设有调整垫。安装时,修磨调整垫,保证模板的1孔同轴度在 0.005 mm 以内,模板的 1 孔中心线连线与定位平面的平行度达到0.005 mm/1 000 mm,1孔中心线连线与定位块接触工件平面的高度范围满足(300±0.01) mm要求;各模板的1孔中心线与定位销中心连线平行度达到0.01 mm要求,尺寸范围达到(280±0.01) mm要求。同时,确保模板上2、3孔的同轴度达到0.005 mm 要求, 保证2、3孔与1孔的平行度满足0.005 mm/1 000 mm。

为方便安装、调整和维修以符合设计要求,第一模板和第八模板采用了分体设计的方法,即1孔和2、3孔在不同的模板分体上,通过修磨各自分体之间的调整垫,保证2孔与1孔的相对位置水平方向为(-292.22±0.005) mm,竖直方向为(166.15±0.005) mm;3孔与1孔的相对位置水平方向为(292.22±0.005) mm,竖直方向为(166.15±0.005) mm。

由于工件内部结构的限制,左右各有一个凸輪轴。工件垂直落下过程中,固定式凸轮轴导套与工件相撞;而如果工件在落下过程中走曲线路径,则需要将左右凸轮轴导套都套入工件内,无法实现。因此,使用移动式凸轮轴导套,即工件垂直落下,落至定位块后,第三和第六模板(3孔模板)向右侧3孔水平移动,第四和第七模板(2孔模板)向左侧2孔水平移动,移动至加工位并锁紧,进行导套到位气密性检测,以符合设计要求。

对于2、3凸轮轴孔中间模板,设计图如图6所示。油缸C启动,向上推动竖直齿条4,带动齿轮轴3转动,水平齿条安装在凸轮轴导套滑台上,滑台由直线导轨8导向,齿轮轴3推动水平齿条2及滑台向前运动,滑台撞气密检测块5停止运动。油缸D启动,向上推动楔铁轴11,楔铁轴11撞挡铁9停止运动。进行气密性检测,检测合格后,进入下一步动作。至此,凸轮轴孔中间模板运动过程完成[4]。

根据相关使用和维护经验,模板导向部分的精度要求很高,但其与刀具(镗杆)时常配合使用,磨损严重,更换繁琐,对精度产生了一定影响,故设计中将模板导向部分改为镶嵌导套结构。全部导套均采用可调式设计,在安装中,导套与模板通过配磨,将二者间隙调整到0~0.005 mm的设计要求;导套与刀杆之间也采用配磨方式,将二者间隙调整到0.003~0.008 mm。这样,结构磨损后,只需更换导套重新配磨即可,大幅度减少了材料损失和调整时间,延长了模板使用寿命。

夹具和镗模板三维效果设计图如图7所示。

2.6 刀具

本机床主要面向被加工孔轴线度要求较高、深孔长径比很大的精加工工序,因此最终选择拉镗的加工形式。拉镗镗削加工过程中,镗杆始终处于轴向受拉状态,镗头沿镗杆前进的直线方向作进给运动,稳定性好,加工精度高。镗杆自行设计,半精镗、精镗镗杆由LMT公司制造,滚动导套由GATECH公司制造。

机床加工1孔主轴孔和2、3孔凸轮轴孔,其中主轴孔半精加工单边余量1.1 mm,精加工单边余量0.4 mm,成品尺寸为¢180H6;凸轮轴孔半精加工单边余量1.1 mm,精加工单边余量0.4 mm,成品尺寸为¢118H7。

主轴孔刀具主要参数为[5]:

半精加工:v=90 m/min,n=160 r/min,S=0.2 mm/r,Sm=32 mm/min;

精加工:v=124.3 m/min,n=220 r/min,S=0.1 mm/r,Sm=22 mm/min。

其中,v表示切削刀具线速度,n表示刀具转速,S表示刀具每转进给量,Sm表示刀具每分钟进给量,后文同。

主轴孔(1孔)加工刀具示意图如图8所示。

受到被加工零件内部空间限制,凸轮轴孔镗杆中间部分支撑空间不足,故设计中采用镗杆内滚轴承,在有限空间中给镗杆增加移动导套,起到支撑作用,提高加工速度和加工精度。

凸轮轴孔刀具主要参数为[5]:

半精加工:v=84.6 m/min,n=230 r/min,S=0.14 mm/r,Sm=32 mm/min;

精加工:v=126 m/min,n=340 r/min,S=0.065 mm/r,Sm=22 mm/min。

凸轮轴孔加工刀具示意图如图9所示。

3 应用情况

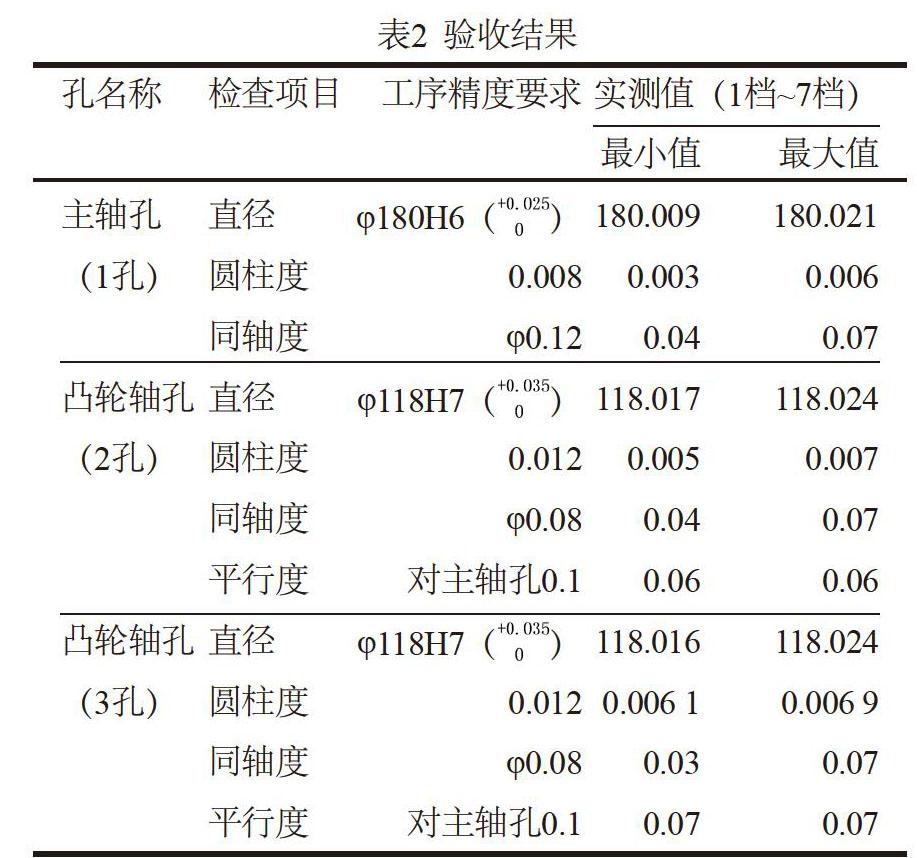

对试切件进行验收检查,即设备连续加工后,检测加工精度,将试切件各孔系加工值统一记录,取其中最小值和最大值,如表2所示。结果表明,该三轴镗组合机床连续加工的试件均能够达到设计要求,从而机床加工性能和加工精度也满足了使用要求,设计达到预期目的。

4 结束语

本文为船用发动机的V型缸体研制了一种精镗孔组合机床。研制思路是:从总体方案着手,运用科学的工艺手段和先进的制造技术,按照组合机床的一般设计规律,对关键部件进行设计,尤其是在液压自动夹具和镗模板的研究与设计上开展了大量工作。经验收,表明机床的设计、加工等工序不仅顺利完成,而且达到了预期效果。

本机床已通过最终验收,并已应用于生产实践。客户反馈信息良好,缸体加工精度和生产率达到要求,为社会和企业带来了显著的社会效益和经济效益。

参考文献

[1] 谢家瀛. 组合机床设计简明手册[M]. 北京: 机械工业出版社,1994.

[2] 周江辉, 赵鑫, 謝哲, 等. 发动机缸体三轴镗组合机床的设计[J]. 组合机床与自动化加工技术, 2016(5): 113-117.

[3] 朱耀祥, 浦林祥. 现代夹具设计手册[M]. 北京: 机械工业出版社, 2018.

[4] Robert O P. 机械设计零件与实用装置图册[M]. 北京: 机械工业出版社, 2013.

[5] 朱祖良. 孔加工刀具[M]. 北京: 国防工业出版社, 1990.

作者简介:

方宇(1981—),通信作者,男,山东莱州人,硕士,工程师,任职于通用技术集团大连机床有限责任公司智能制造研究所,主要从事组合机床柔性生产线设计工作。

E-mail: 58287467@qq.com

(收稿日期:2020-09-15)