异氰酸根指数对聚氨酯粉末胶粘剂性能的影响

孙明芬, 任秀娥, 廖泽鹏, 王洪艳, 何雯筠, 孟凡欣

(1.吉林大学珠海学院 化工与新能源材料学院, 广东 珠海 519041;2.吉林大学珠海学院 药学与食品科学学院, 广东 珠海 519041)

聚氨酯(PU)具有优异的物理化学性能, 在塑料、 橡胶、 涂料和油墨等领域应用广泛[1-3].近年来, 溶剂型PU胶粘剂的应用因挥发性有机物(VOC)的排放量影响而受到限制.水性聚氨酯胶粘剂(WPU)以水为介质, 经济环保, 但其固含量较低,耐水性及黏接性能较差[4-8].粉末型聚氨酯胶粘剂(PPA)兼顾了溶剂型PU剥离强度高、 耐候性和耐热性佳的优点以及WPU环保无毒的优势, 且便于运输、 成本低廉[9-10].

异氰酸根指数(R值)为—NCO基团物质的量与—OH或—NH2基团物质的量比.R值对聚氨酯胶粘剂的外观及胶膜性能影响较大, 张文才等[11]研究了R值对PTHF型PU胶粘剂性能的影响, 测试了R值对胶膜的拉伸强度及断裂伸长率和耐水性的关系; Xiao等[12]研究表明,R值对聚氨酯的拉伸强度、 断裂伸长率、 肖氏硬度、 吸水率、 微相分离结构和性能均有影响; 陈曦日[13]研究表明, 随着R值的增大, 高聚物体系中硬段含量增加, 其玻璃化转变温度升高.

本文以聚己二酸乙二醇一缩二乙二醇酯二醇(PDA3000)、 异佛尔酮二异氰酸酯(IPDI)、 1,4-丁二醇(BDO)和二羟甲基丙酸(DMPA)为主要原料合成聚氨酯预聚体, 采用溶液聚合法[14], 利用预聚体与不良溶剂的极性差异, 实现合成-造粒一步法制备单组分PPA, 并研究R总值对PPA分子量、 热稳定性、 结晶性和剥离强度等性能的影响.

1 实 验

1.1 仪器与试剂

IRPrestige-21型Fourier红外光谱仪(日本SHIMADZU公司);Waters 1515型凝胶色谱仪(美国Waters公司);HD-615A-S型电脑伺服双柱拉力材料试验机(东莞海达仪器有限公司);DYG-60H型差热-热重同步测定仪(日本SHIMADZU公司);梅特勒DSC1型差示扫描量热仪(瑞士Mettler Toledo公司).

聚己二酸乙二醇一缩二乙二醇酯二醇(PDA,Mn=3 000)、 异佛尔酮二异氰酸酯(IPDI)、 N-甲基吡咯烷酮(NMP)均为工业级化学纯(广东裕田霸力科技股份有限公司);1,4-丁二醇(BDO), 分析纯(天津福晨化学试剂厂);二羟甲基丙酸(DMPA)、 二月桂酸二丁基锡(DBTDL), 均为分析纯(上海阿拉丁生化科技股份有限公司);三乙胺(TEA), 分析纯(阳江市联大化工有限公司);质量分数为10%的NaHSO3溶液(B, 天津市大茂化学试剂厂).

1.2 PPA的制备

1.2.1 聚氨酯预聚体的制备 将PDA3000于105 ℃真空脱水1 h后, 在70 ℃加入计量的IPDI和少量的催化剂DBTDL, 反应1 h后, 先加入扩链剂BDO, 再加入适量的丙酮降黏, 继续反应3 h, 恒温持续搅拌, 加入DMPA的NMP混合溶液(m(DMPA)∶m(NMP)=1), 加入计量的TEA中和, 反应1 h, 得到聚氨酯预聚体.

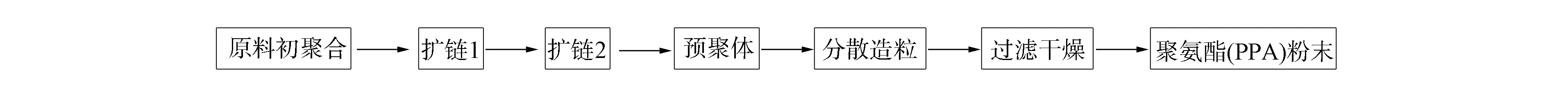

1.2.2 分散造粒 将聚氨酯预聚体降温至-6 ℃, 加入B分散液, 以10 000 r/min搅拌0.5 h进一步熟化.减压过滤, 于35 ℃鼓风干燥后得到白色PPA.图1为合成PPA的示意图.

图1 合成PPA的示意图

1.3 性能测试及表征

1.3.1 Fourier变换红外光谱(FTIR)分析 采用红外光谱进行表征, 扫描信号累加20次, 分辨率为4 cm-1, 样品溶解于N,N-二甲基甲酰胺, 用涂膜法测试.

1.3.2 凝胶渗透色谱(GPC)分析 用四氢呋喃将PPA溶解, 使其质量浓度为1.5~2.0 mg/mL, 用凝胶渗透色谱系统测试.

1.3.3 T剥离强度测定 按照ISOISO-11644标准, 采用电脑伺服双柱拉力材料试验机进行测试.橡胶表面用处理剂处理后, 将粉末胶均匀洒在橡胶片表面热熔, 压力为2 MPa, 时间为10 s, 室温放置25 min, 以100 mm/min的速率测定胶粘剂的初期剥离强度, 24 h后测其后期剥离强度.

1.3.4 热重分析(TG) 采用差热-热重同步测定仪进行热重分析,N2气氛, 50 mL/min, 温度30~800 ℃, 升温速率10 ℃/min, 样品质量3~5 mg.

1.3.5 差示扫描量热仪测试(DSC) 采用梅特勒DSC1型差示扫描量热仪进行测试,N2气氛, 50 mL/min, 先以10 ℃/min由25 ℃第一次升温至150 ℃, 稳定5 min后, 以10 ℃/min降温至-30 ℃, 稳定5 min, 再以10 ℃/min第二次升温至490 ℃.

2 结果与讨论

2.1 R初值对聚氨酯预聚体分散造粒的影响

R值为—NCO基团与—OH基团物质的量比, 本文中—NCO与—OH基团物质的量比有两种: 1)初聚阶段异氰酸酯中—NCO与聚酯多元醇中—OH基团物质的量比, 定义为R初值;2)包括扩链阶段引入的羟基, 即整个预聚反应—NCO与—OH基团物质的量比, 定义为R总值.其表达式为:

(1)

(2)

式中m1,m2,m3,m4分别表示IPDI,PDA,BDO,DMPA的质量.

固定扩链剂的用量, 不同R初值对聚氨酯预聚体分散造粒的影响列于表1.由表1可见:当R初=1.0时, 所得聚氨酯预聚体的黏度较大, 亲水扩链反应不均匀, 使得预聚体无法正常分散; 当R初=2.0时, 预聚体的黏度减小, 分散出聚氨酯粉末胶颗粒较粗, 不利于施胶; 当R初=3.0时, 分散出的粉末胶粘剂粒径为24~50目; 当R初=3.7时, 预聚体的分散性较好, 粒径为100~180目; 当R初=5.0时, 预聚体的硬段含量增加, 同时—NCO基团剩余含量增加, 分散造粒使生成的极性键较多, 导致存储稳定性降低.综合考虑, 选择R初=3.7.

表1 R初值对聚氨酯预聚体分散造粒的影响

2.2 R总值对PPA分子量及剥离强度的影响

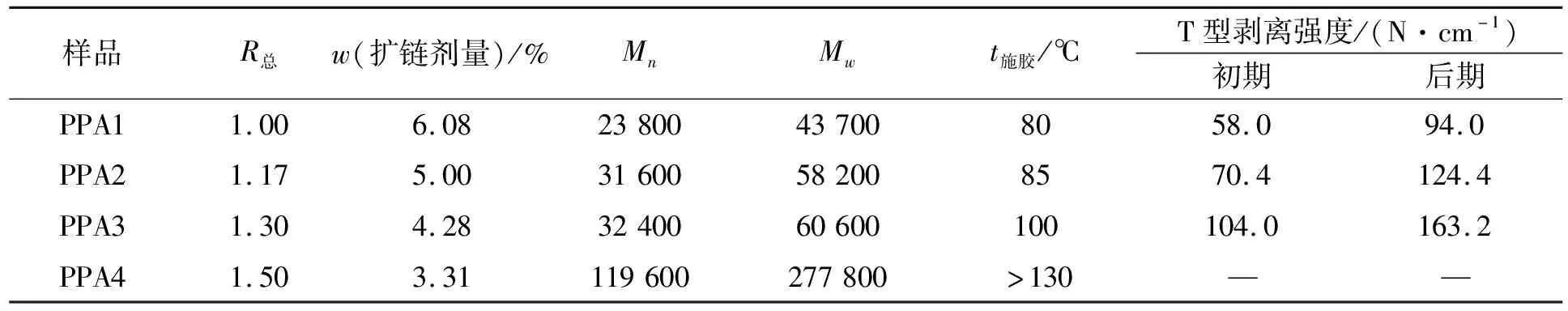

调整扩链剂的用量, 使预聚体R总=1.00,1.17,1.30,1.50, 得到的样品分别编号为PPA1~PPA4.经分散液分散造粒制粉末胶, 用GPC测定得到PPA的分子量及分子量分布.其分子量(数均分子量(Mn)和质均分子量(Mw))列于表2.由表2可见, 随着R总值的增大, PPA的Mn和Mw均增大.由式(2)可见, 当R初值一定时, 扩链剂的量越小,R总值越大, 使更多残余的异氰酸根发生自聚, 导致聚氨酯中硬段分子链变长.当使用B溶剂分散封端时, 分子链进一步加长, PPA的分子量增加.

R总值对PPA的T型剥离强度影响列于表2.由表2可见: 随着R总值的增大, 初期和后期T型剥离强度逐渐增大, 这是由于随着R总值的增大, 扩链剂用量减少, 分子链中的氨基甲酸酯基和脲基数量越多, 胶粘剂与测试橡胶表面极性基团形成的氢键越多, 使PPA的胶粘性能增大;当R总=1.50时, PPA4的施胶温度高于130 ℃, 由于测试橡胶片不耐高温, 因此无法进行下一步测试;当R总=1.30时, 初期T型剥离强度为104.0 N/cm, 后期T型剥离强度为163.2 N/cm, 满足市场对鞋用胶粘剂的T型剥离强度要求(30~40 N/cm).

表2 PPA的分子量及T型剥离强度

2.3 热稳定性分析

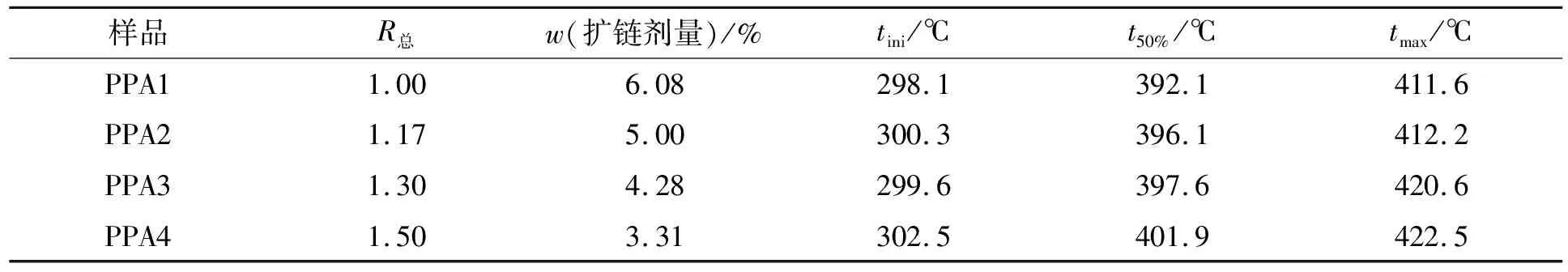

利用热重分析仪测定PPA的热稳定性.图2(A),(B)分别为PPA1~PPA4的TG和DTG曲线, 其相关数据列于表3.由图2(A)可见, PPA热分解分为两个阶段.按国际标准局(ISO)的规定, 将失去其质量的20%和50%两点的直线与基线交点定义为分解温度, 即tini为初始分解温度,t50%表示样品分解50%的温度,tmax表示热分解速率达到最大值的温度.由表3可见: 随着扩链剂的减少,R总值增加,tini相差较小, 约为300 ℃, 比一般液态聚氨酯胶粘剂的热分解温度(200 ℃)高, 这与制粉过程中分散液的进一步交联有关; 随着R总值的增大, 样品PPA1~PPA4的t50%和tmax均呈逐渐升高趋势, 这是由于在分散造粒过程中, 分散液进一步交联扩链, 使分子量逐渐增大所致.

图2 PPA的TG(A)与DTG(B)曲线

表3 PPA的TG和DTG曲线相关数据

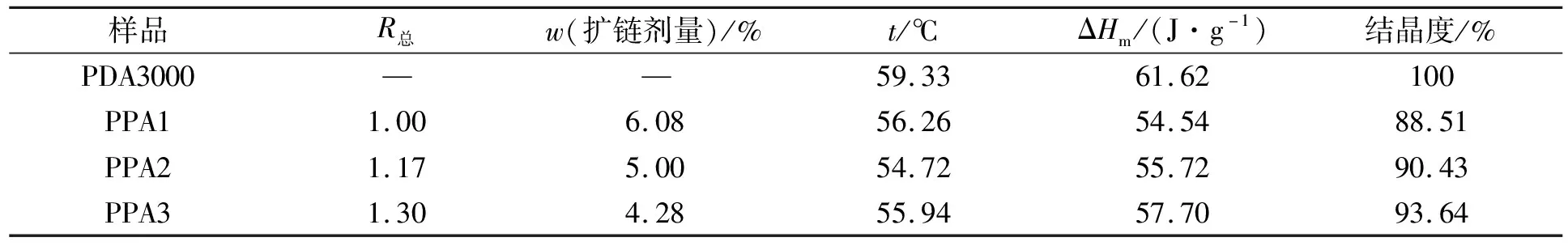

2.4 PPA的DSC分析

PDA分子结构规整且含有高极性的酯基, 属于高结晶型聚酯二元醇, 由分子链整体规整性可见, 聚氨酯合成过程是对PDA分子结构规整性破坏的过程[15].图3为PPA和PDA3000的DSC曲线.由图3(A)可见, 聚氨酯在50~60 ℃均出现软段结晶熔融峰, 与PDA的熔融峰相比均向低温移动, 熔融焓减小, 表明聚合使软段结晶性受到不同程度的破坏.PPA和PDA3000第一次升温的DSC数据列于表4.由表4可见, 随着R总值的增大, 扩链剂减少, 有利于聚氨酯软段的结晶, 使结晶度增大.结晶度增大有利于胶粘剂提高其初黏性, 与PPA样品剥离强度的检测结果相对应(表2).由图3(B)可见, 由于PPA样品中IPDI环状结构阻碍了软段分子链的自由运动, 降温过程中, 软段和硬段在短时间内无法形成各自结晶微区, 因此在再次升温过程中熔融峰变小或无熔融峰出现.

图3 PPA和PDA3000的DSC曲线

表4 PPA和PDA3000第一次升温的DSC数据

注:结晶度[16]=ΔHm/ΔHm0, 其中ΔHm0为PDA3000的熔融焓, ΔHm为聚氨酯胶粘剂的熔融焓.

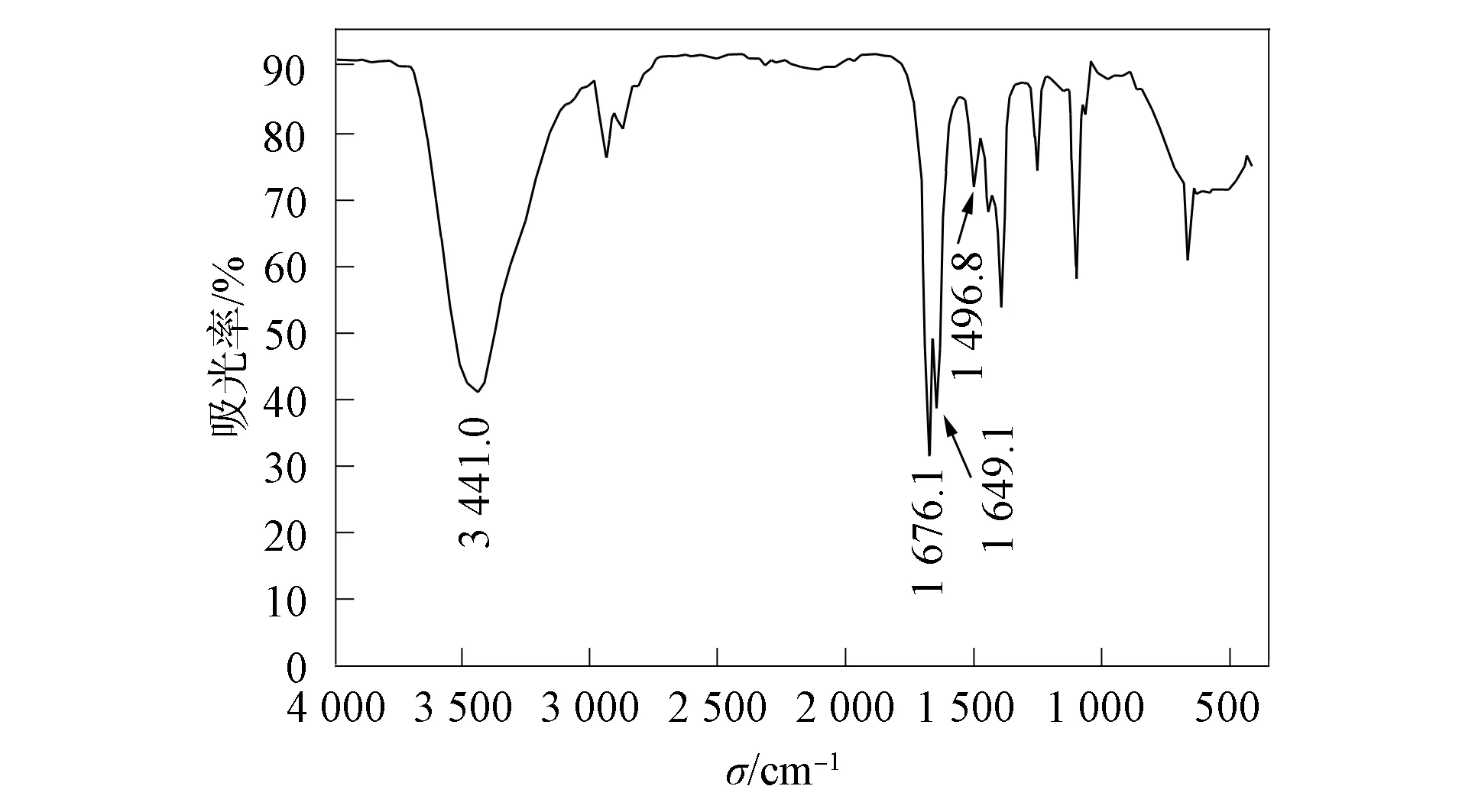

图4 PPA1的红外光谱

2.5 PPA的红外光谱

3 结 论

1)用丙酮法合成聚氨酯预聚体, 不同R初值的聚氨酯预聚体在B分散剂下分散,R初=3.7为最佳条件, 预聚体黏度适中, 较易分散, 制得的PPA粒径较小.

2)FTIR谱分析表明, PPA中的—NCO基团已完全参与反应.用GPC测试PPA样品的分子量, 万能拉力机检测T型剥离强度, DSC和TG表征了各系列PPA的结晶性和耐热性.结果表明, PPA的Mn为20 000~120 000.在一定范围内, 随着预聚体R总值的增大,Mn和Mw增大, 聚氨酯的结晶性增强, PPA样品的T型剥离强度升高, 热稳定性增加.

3)当R总=1.17~1.30时, 可得施胶温度为85~100 ℃的PPA样品, 初期T型剥离强度为70.4~104.0 N/cm, 后期T型剥离强度为124.4~163.2 N/cm, 分子量和热稳定性较高, 符合工业低温施胶的要求, 具有优良的综合性能.