芳砜纶混纺纱强伸性能与混纺比的关系

贺雅勤 曹巧丽 朱月群 郁崇文

(东华大学,上海,201620)

芳砜纶是一种高性能合成纤维,具有良好的耐高温、阻燃等性能,在耐高温、防火领域中扮演着越来越重要的角色。另外,芳砜纶的电绝缘性、耐腐蚀、防辐射和化学稳定性优良,可广泛应用于防护制品、民用服装、过滤材料、电绝缘材料、摩擦密封材料等领域[1]。芳砜纶表面光滑、摩擦因数小,纤维间抱合力差,极易与纺纱机件摩擦而产生严重的静电现象,且在纯纺时,纱线的强度低,经织造加工后的织物强力低,难以满足产业及生活中的应用[2]。芳砜纶织物作为阻燃防护产品,其强伸性能是需要考虑的重要因素。为了提高芳砜纶单纱强度,解决纺纱时出现的静电现象,降低生产成本,通过与其他纤维进行一定比例的混纺,不仅能发挥芳砜纶相关的优良性能,还能提高其织物的服用性能[3]。双组分混纺纱的拉伸性能与各组分纤维的拉伸性能及其比例密切相关。本文将高强涤纶、阻燃粘胶和阻燃涤纶分别与芳砜纶进行混纺,从强伸性角度,对混纺纱性能与各混和组分的性能、比例关系进行分析,以确定较优的混纺比。

1 双组分混纺纱强伸性能理论分析

1.1 双组分混纺纱的断裂强力

当两种不同组分的纤维A(断裂伸长较小的组分)和纤维B组成的混纺纱受到拉伸时,其断裂强力的理论表达式见式(1)[4]。

式中:S1为混纺纱中A组分断裂时的强力;S2为所剩的B组分能承受的最大强力;a为混纺纱中A组分的混纺比例;b为混纺纱中B组分的混纺比例;SA为A组分纯纺纱的断裂强力;SB为B组分纯纺纱的断裂强力;SB′为混纺纱中A组分断裂时B组分的断裂强力。混纺纱的断裂强力S=max{S1,S2}。

当S1=S2,即aSA+bSB′=bSB时,此时 B 组分对应的混纺比例为临界混纺比例bc,其理论表达式见式(2)。

1.2 双组分混纺纱的断裂伸长率

双组分混纺纱的断裂伸长率的理论表达式见式(3)[5]。

式中:ɛA、ɛB分别为 A组分、B组分断裂时的断裂伸长率,bc为临界混纺比例。

2 芳砜纶混纺纱的混纺比设计

为了改善芳砜纶断裂强度低导致成纱强度低的问题,小比例加入高强涤纶与其进行混纺,在满足其阻燃性的前提下提高纱线的断裂强力;芳砜纶卷曲差、模量高,导致纺纱过程静电现象严重,纱线毛羽多,选用阻燃粘胶可以一定程度地改善纱线毛羽[6]。因此选用高强涤纶、阻燃涤纶、阻燃粘胶分别与芳砜纶进行混纺,纤维性能见表1。纺制同等细度的纯纺纱,得到双组分混纺纱的断裂强力和断裂伸长率的理论表达式,并通过纺制不同混纺比的混纺纱,测量其实际强伸性,以确定最优混纺比。

表1 纤维性能表

2.1 芳砜纶高强涤纶混纺纱混纺比设计

芳砜纶断裂伸长率较高,但是断裂强度较低,在保证其阻燃性的前提下改善成纱强度,加入小比例的高强涤纶与其进行混纺。为通过理论计算得到较优的混纺比范围,分别纺制线密度为48 tex、捻系数为350的高强涤纶、芳砜纶纯纺纱,两种纯纺纱的拉伸性能实测曲线如图1所示。

图1 芳砜纶、高强涤纶纯纺纱的拉伸性能

由图1芳砜纶、高强涤纶纯纺纱的拉伸曲线可知,SA=2 002 cN,SB=803 cN,SB′=656 cN,εA=64.484%,εB=90.190%,芳砜纶纯纺纱的断裂强度较低,断裂伸长较大,高强涤纶的断裂强度较高,断裂伸长较小,在临界混纺比例处,芳砜纶高强涤纶混纺纱断裂强力最低,即随着高强涤纶混纺比的增大,混纺纱断裂强力呈先减小后增大的趋势,因此在选择高强涤纶的混纺比例时,应避免临界混纺比例。根据式(2)可以推算出高强涤纶的临界混纺比例为6.8%。

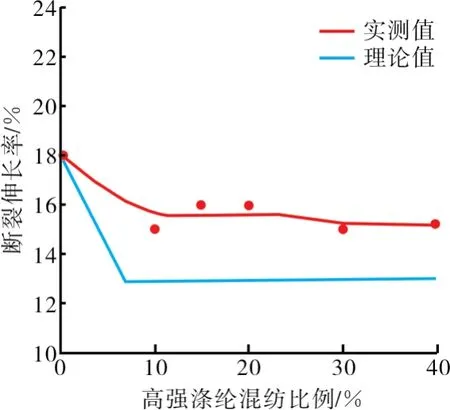

为进一步确定较优混纺比,按照高强涤纶混纺比例为0、10%、15%、20%、30%、40%进行混纺,纺制线密度为48 tex、捻系数为350的混纺纱,测试其断裂强力和断裂伸长率,分别将实测值与理论值进行对比,其变化趋势如图2和图3所示。

图2 芳砜纶高强涤纶混纺纱断裂强力曲线

图3 芳砜纶高强涤纶混纺纱断裂伸长率曲线

由图2可以看出,断裂强力的实测值和理论值均有相同的变化趋势,即随着高强涤纶混纺比例的增加,混纺纱的断裂强力先减小后增大,当其混纺比例达到临界混纺比例时,混纺纱断裂强力出现低谷,之后便持续增加。且通过式(1)计算,高强涤纶混纺比例为10.92%时,混纺纱断裂强力与芳砜纶纯纺纱的断裂强力大小相等(即S1=SB)。故在设计该混纺纱时应控制高强涤纶的混纺比例大于10%,但考虑到高强涤纶不具有阻燃性,且高温下会出现熔滴现象,因此其混纺比例不应太高,应小于30%。

由图3可以看出,断裂伸长率的实测值和理论值均有相同的变化趋势,即随着高强涤纶混纺比例的增加,混纺纱的断裂伸长率先减小后保持不变,当高强涤纶混纺比例小于临界混纺比例6.8%时,混纺纱的断裂伸长率随高强涤纶混纺比例的增加不断减小,当高强涤纶的混纺比例大于等于临界混纺比例时,混纺纱的断裂伸长率大小基本不变。

综合上述分析,高强涤纶的混纺比例应保持在10%~30%之间。

2.2 芳砜纶阻燃涤纶混纺纱混纺比设计

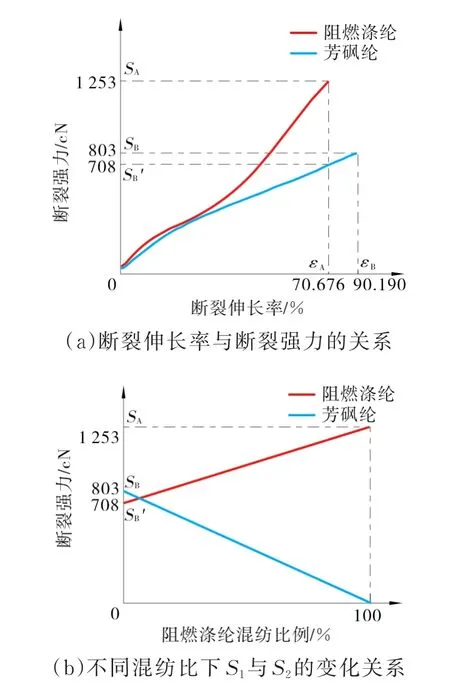

芳砜纶纱断裂伸长率较高,但是断裂强度较低,为改善其成纱强度,并保证其阻燃性不受影响,故采用阻燃涤纶与其进行混纺。为找到较优的混纺比,分别纺制线密度为48 tex、捻系数为350的芳砜纶和阻燃涤纶的纯纺纱,两种纯纺纱的拉伸性能实测曲线如图4所示。

图4 芳砜纶、阻燃涤纶纯纺纱拉伸性能

由图4芳砜纶、阻燃涤纶纯纺纱的拉伸曲线可知,芳砜纶与阻燃涤纶混纺时,SA=1 253 cN,SB=803 cN,SB′=708 cN,εA=70.676%,εB=90.190%,芳砜纶纯纺纱的断裂强度较低,断裂伸长较大,阻燃涤纶的断裂强度较高,断裂伸长较小,在临界混纺比例处,混纺纱断裂强力最低,即随着阻燃涤纶混纺比例的增大,混纺纱断裂强力呈先降低后增大的趋势。根据式(2)可以推算出阻燃涤纶的临界混纺比例为7%。

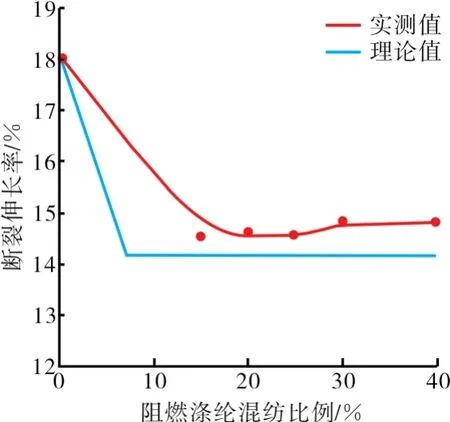

为进一步确定较优混纺比,按照阻燃涤纶混纺比例为0、15%、20%、25%、30%、40%进行混纺,纺制线密度为48 tex、捻系数为350的混纺纱,测试其断裂强力和断裂伸长率,分别将实测值与理论值进行对比,其变化趋势如图5和图6所示。

由图5可以看出,断裂强力的实测值和理论值均有相同的变化趋势。当阻燃涤纶混纺比例达到临界混纺比例7%时,混纺纱断裂强力出现低谷,大于临界混纺比例时,混纺纱断裂强力有改善。且通过式(1)计算,阻燃涤纶混纺比例为17.4%时,混纺纱断裂强力与芳砜纶纯纺纱的断裂强力大小相等(即S1=SB)。

由图6可以看出,断裂伸长率的实测值和理论值均有相同的变化趋势,随着阻燃涤纶混纺比例的增加,混纺纱的断裂伸长率先减小后保持不变,当阻燃涤纶混纺比例小于临界混纺比例时,混纺纱的断裂伸长率随阻燃涤纶混纺比例的增加不断减小,当阻燃涤纶混纺比例大于等于临界混纺比例时,混纺纱断裂伸长率基本不变。

图5 芳砜纶阻燃涤纶混纺纱断裂强力曲线

图6 芳砜纶阻燃涤纶混纺纱断裂伸长率曲线

综合上述分析,在实际生产中应控制阻燃涤纶的混纺比例大于18%。

2.3 芳砜纶阻燃粘胶混纺纱混纺比设计

芳砜纶纤维卷曲差、模量高、静电大,导致纺纱困难,成纱毛羽多。而粘胶具有良好的吸湿性、染色性和可纺性。为了改善芳砜纶纱线毛羽的同时保证其阻燃性,故选用阻燃粘胶与其进行混纺。为找到较优的混纺比,分别纺制线密度为48 tex、捻系数为350的阻燃粘胶、芳砜纶纯纺纱,两种纯纺纱的实测拉伸曲线如图7所示。

由图7阻燃粘胶、芳砜纶纯纺纱的拉伸曲线可知,SA=501 cN,SB=803 cN,SB′=607 cN,εA=58.388%,εB=90.190%。芳砜纶纯纺纱的断裂强度较低,断裂伸长较大,阻燃粘胶的断裂强度较高,断裂伸长较大,随着阻燃粘胶混纺比例的增加,混纺纱的断裂强力与断裂伸长率均呈现下降的趋势。根据式(2)可以推算出临界混纺比例为28.1%。

图7 芳砜纶、阻燃粘胶纯纺纱强伸性能

为进一步确定较优混纺比,按照阻燃粘胶混纺比例为0、20%、40%、60%、80%、100%进行混纺,分别纺制线密度为48 tex、捻系数为350的混纺纱,测试其断裂强力和断裂伸长率,并将实测值与理论值进行对比,其变化趋势如图8和图9所示。

图8 芳砜纶阻燃粘胶混纺纱断裂强力曲线

由图8可以看出,断裂强力的实测值和理论值均有相同的变化趋势,混纺纱的断裂强力随着阻燃粘胶混纺比例的增加而降低,阻燃粘胶混纺比例低于临界混纺比例28.1%时,断裂强力下降速度迅速,阻燃粘胶混纺比例大于临界混纺比例后,下降速度变缓。作为阻燃防护场合用的产品,应考虑混纺纱的强伸性,因此阻燃粘胶混纺比例不宜过高。

图9 芳砜纶阻燃粘胶混纺纱断裂伸长率曲线

由图9可以看出,断裂伸长率的实测值和理论值均有相同的变化趋势,随着阻燃粘胶混纺比例的增加,混纺纱的断裂伸长率先减小后保持不变,当阻燃粘胶混纺比例小于临界混纺比例28.1%时,混纺纱的断裂伸长率随阻燃粘胶混纺比例的增加不断减小,当阻燃粘胶混纺比例大于等于临界混纺比例时,混纺纱的断裂伸长率始终与阻燃粘胶纯纺纱的断裂伸长率大小一致。

综合上述分析,阻燃粘胶的混纺比例应小于临界混纺比例28.1%。

3 结论

本文分别纺制高强涤纶、阻燃涤纶、阻燃粘胶及芳砜纶的纯纺纱及混纺纱,测试其强伸性能,并结合双组分混纺纱的断裂强力及断裂伸长率理论表达式进行计算。理论与实测结果均表明,高强涤纶与芳砜纶混纺时,高强涤纶的混纺比例应保持在10%~30%之间;阻燃涤纶和芳砜纶混纺时,阻燃涤纶的混纺比例应大于18%;阻燃粘胶与芳砜纶混纺时,阻燃粘胶的混纺比例应小于其临界混纺比28.1%。