强力喷丸时直齿轮齿面应力分析

■一汽轿车发传中心 (吉林长春 130013) 孙银军

喷丸强化处理是齿轮生产制造过程中重要的关键环节,当钢丸重复冲击齿面时,金属表面会发生一定程度的塑性变形,从而形成一定的压应力。当对磨齿或者珩齿精加工的齿轮进行强力喷丸时,如果钢丸冲击引起的表层金属塑性变形发生在齿形和齿向的过渡部分,就可能引起齿面局部的凸起,从而可能引起D C T自动变速箱N V H问题。我厂部分D C T齿轮没有齿顶修缘,热处理后的齿面精加工后,进行强力喷丸,要求残余压应力800~1 200M P a。成品检测发现齿顶倒棱边界处材料向齿面凸起1~2μm。

本次计算选用的齿轮材料为20MnCrS5,模数m=2.4,齿数z=79,齿宽B=10m m,压力角α =2 0°,齿顶倒棱C =0.2m m×45°。钢丸为钢丝切制,钢丸直径d=0.6mm。

1. 齿轮强力喷丸时受力情况

为保证喷丸覆盖率均匀性,工件沿机床主轴以速度va公转,同时沿零件中心以速度vb自转。根据工件运动状态,设定法向力Fn和径向力Fr同时作用在齿面,由于工件是对称的,计算选用一个齿进行建模和仿真。在齿顶倒棱处,径向力Fr随倒棱角度A分解为法向分量FrsinA和FrcosA。定性仿真齿面受钢丸冲击力后齿面各处应力分布,设定齿面各处均匀受力Fn=100N、Fr=100N,其受力如图1所示。

2. 齿面应力分析

设定齿顶圆直径D1,齿顶倒棱直径D2,齿顶修缘直径D3,渐开线起始圆直径D4,齿根圆弧起始圆直径D5,齿顶倒棱C=0.2mm×45°。带齿顶修缘单齿的三维模型和应力云图如图2所示。

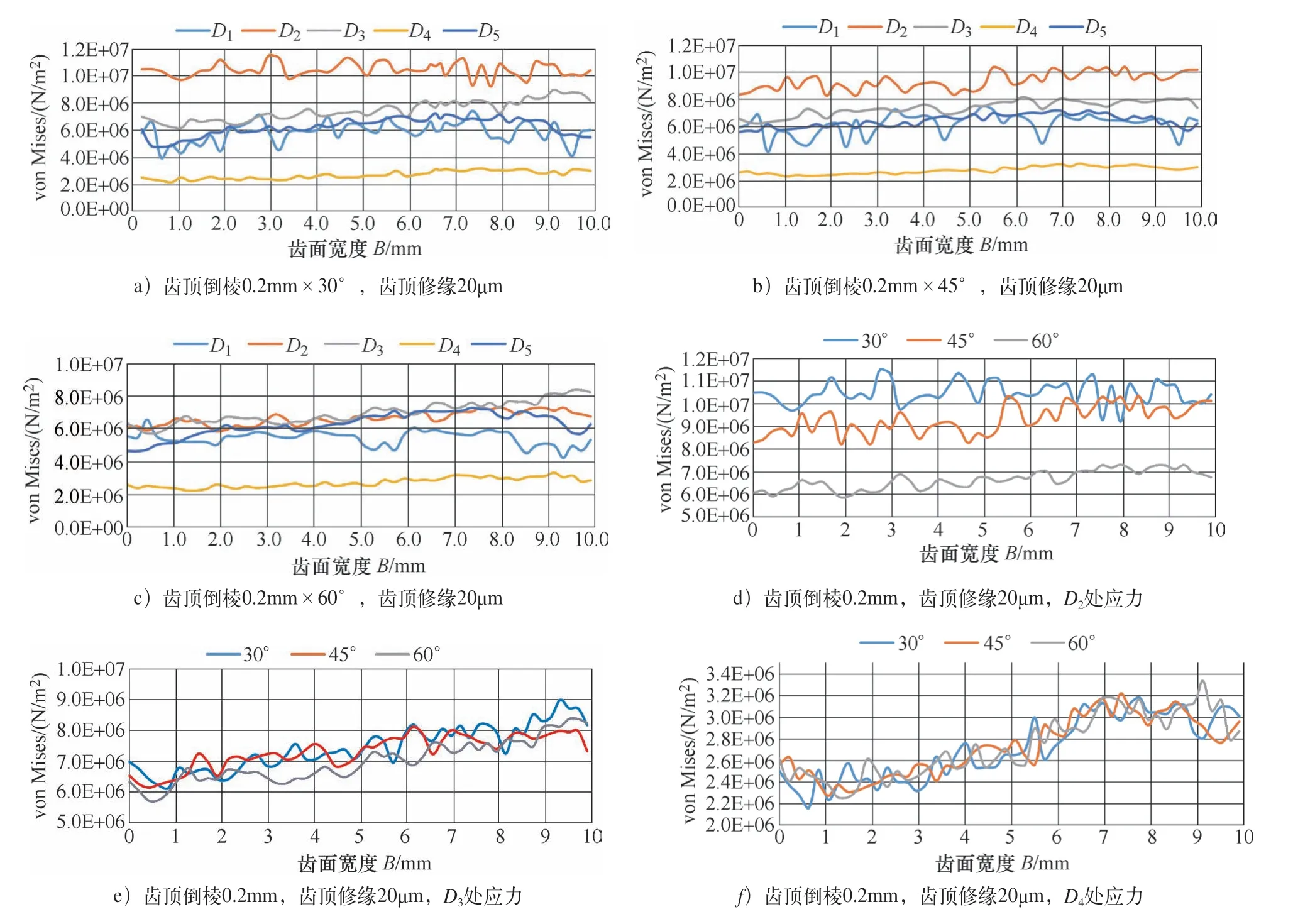

在单齿面模型直径D1、D2、D3、D4和D5处建立传感器,分别按齿顶倒棱角度A(30°、45°、60°)和齿顶修缘fko(20μm、0μm)修正模型,加载力Fn和Fr,则各直径处的各传感器数据汇总如图3所示。

图1 齿轮受力示意

图2 带齿顶修缘单齿模型

图3 a~c显示齿顶倒棱部分D2处的应力最高,渐开线起始圆部分D4处的应力最低,其余部分D1、D3、D5处应力相近居中分布;在倒棱角度为60°时,齿面各处应力分布较均匀,没有明显的应力集中;图3d~f显示随着倒棱角度的增加,D2处的应力减小,当倒棱角度从30°增加到60°时,D2处应力平均值减小约40%,D4处应力平均值减小约5%,其他各处相对稳定,变化不大;当倒棱角度A增加时,其钢丸冲击力的法向分量FsinA增加,切向分量FcosA减小,故而其倒棱边界应力减小。

齿顶修缘量对应力的影响如图4所示,从图4a~c可看出,齿顶修缘量20μ m和齿顶不修缘相比,其齿顶倒棱D2处的应力平均值总是偏小5%;图4d显示随着倒棱角度的增加,其倒棱D2处的应力总是减小,与齿顶修缘大小无关。

3. 结语

分析数据发现,整个齿面曲面过渡的连续性和倒棱角度大小、齿顶修缘大小等都会影响齿面应力分布,总体上齿面各处应力分布呈现如下规律:①齿面曲面过渡突变的齿顶倒棱起始D2处应力较大,渐开线起始D4处应力最小。②随着齿顶倒棱角度的增加,齿顶倒棱起始D2处应力减小,其余各处变化不明显。③齿顶修缘后,齿顶倒棱起始D2处应力减小约5%。因此,齿顶倒棱角度取上差、齿顶修缘量取上差可减小齿顶倒棱边界处的应力集中。

图3 齿面各直径曲面的应力分布

图4 齿顶修缘量对应力的影响