无花果脆片膨化工艺中试研究

,*

(1.齐鲁工业大学(山东省科学院),食品科学与工程学院,山东济南 250353; 2.山东省林业科学研究院,经济林所,山东济南 250014)

无花果(FicuscaricaL.)果实味美甘甜,是上佳的特色浆果,被联合国粮农组织定为第二代水果,具有很好的营养价值和药用功效,因而受到人们的关注[1-3]。但由于无花果果实具有成熟时期短、季节性强,容易腐烂变质,鲜品在常温下难以保存等特点[4-6]。现已有无花果罐头、醋饮料、果干、果酒、果酱的生产工艺[7-9],但缺少无花果在变温压差膨化干燥的技术研究。传统的油炸膨化技术不能完整地保留无花果的营养成分,且使用食品添加剂进行风味的优化可能会增加食品食用风险。与油炸膨化技术相比,变温压差膨化干燥技术很好地减少了营养成分的损失,且在生产过程中无需添加食品添加剂,最大限度地保留了无花果的天然风味。变温压差膨化干燥技术作为一种热门的果蔬加工方式,由于其产品口味自然、营养丰富等特点,被广泛应用于各种果蔬加工[10-11]。

现已有变温压差膨化干燥技术应用于香蕉[12]、桃[13]、菠萝蜜[14]、树莓[15]、枸杞[16]、红枣[17]、紫薯[18]等果蔬的研究,研究内容以变温压差膨化干燥技术的工艺优化和干燥特性为主。目前国内关于无花果的干燥研究较少,市面上无花果相关产品多为日晒处理的无花果干,口感较为软糯多汁,罕见无花果脆片类产品。目前,已有研究对无花果脆片加工进行了初步的探索,但研究中未见关于无花果脆片工艺优化相关研究。本研究通过对不同膨化温度、压力、次数等参数对产品进行感官评价,对无花果的变温压差膨化干燥技术工艺进行优化。本研究利用正交试验、感官评定、质构特性测定的方法进行了无花果变温压差膨化工艺优化实验,得出变温压差膨化干燥技术的工艺优化参数,以期解决无花果难贮藏的问题,并拓展变温压差膨化技术领域。

1 材料与方法

1.1 材料与仪器

8~9分熟无花果果实 采于山东省林业科学研究院济宁市嘉祥县新河无花果种植示范基地,挑选无损伤、无病虫害的果实,储藏于冷库中(-14 ℃)备用。

WSC-S型测色色差计 上海仪电物理光学仪器有限公司;QDPH1000-4型果蔬膨化机 天津市勤德新材料科技有限公司;DSH-10A水分测定仪 上海精科仪器有限公司。

1.2 实验方法

1.2.1 材料预处理 将35 kg新鲜无花果原料用清水冲洗干净,为保存原料营养特色,将产品切成厚度为5 mm的切片后,直接置于真空压差膨化干燥设备中(在设备中直接完成水分抽干,略去预处理过程),产品膨化完成取出后迅速置于真空食品罐封存待用。

1.2.2 单因素实验 在变温压差膨化过程中,物料厚度、预干燥原料含水量、膨化温度、停滞时间、膨化压力、膨化次数、抽空温度与抽空时间等因素均会影响膨化效果[19],经过多次预实验,发现不同的抽空温度、抽空时间、膨化温度、膨化压力及膨化次数是无花果脆片膨化的关键因素。故采用单一变量法做5个单因素实验,所有样品在膨化完成后进行感官测定[20-23],实验具体方法如下。

1.2.2.1 膨化温度对无花果脆片品质影响 将无花果切片置于果蔬膨化机内,加压到0.2 MPa,并分别升温至60、70、80、90、100 ℃,保持10 min后第一次膨化,抽真空,抽空温度为80 ℃,保持3 h后恢复至常压,继续膨化3次。

1.2.2.2 膨化压力对无花果脆片品质影响 将无花果切片置于果蔬膨化机内,分别加压到0.1、0.2、0.3、0.4、0.5 MPa,并升温至90 ℃,保持10 min后第一次膨化,抽真空,抽空温度为80 ℃,保持3 h后恢复至常压,继续膨化3次。

1.2.2.3 膨化次数对无花果脆片品质影响 将无花果切片置于果蔬膨化机内,加压到0.2 MPa,并升温至90 ℃,保持10 min后第一次膨化,抽真空,抽空温度为80 ℃,保持3 h后恢复至常压,分别继续膨化1、2、3、4、5次。

1.2.2.4 抽空温度对无花果脆片品质影响 将无花果切片置于果蔬膨化机内,加压到0.2 MPa,并升温至90 ℃,保持10 min后第一次膨化,抽真空,抽空温度分别为50、60、70、80、90 ℃,保持3 h后恢复至常压,继续膨化3次。

1.2.2.5 抽空时间对无花果脆片品质影响 将无花果切片置于果蔬膨化机内,加压到0.2 MPa,并升温至90 ℃,保持10 min后第一次膨化,抽真空,抽空温度为80 ℃,分别保持1、2、3、4、5 h后恢复至常压,继续膨化3次。

1.2.3 正交试验 设计分别以膨化温度、膨化压力、膨化次数、抽空温度以及抽空时间为影响因素,考察对无花果感官评分的影响。采用5因素4水平表,见表1,以感官评定为指标对无花果脆片膨化工艺条件进行优化。

表1 无花果脆片膨化工艺正交试验因素水平设计Table 1 Design of orthogonal test factors and levels for fig crisp chips puffing technology

1.2.4 感官测定 在预实验中亦做了无花果脆片产品的色差与含水量对无花果脆片品质影响的研究,但因其受设备性能、设备运行状态影响较大,对无花果脆片的实际工艺优化偏差较大,比较水分、色差、感官评价三种方法,感官评价得出的无花果脆片优化工艺产出的产品品质最好,质量最为稳定,故本文采用感官评分作为无花果脆片工艺优化指标。

参考GB/T 16291.1-2012,选择并培训10名评定人员,要求感官功能正常,无不良饮食偏好,以数字标度形式来评价样品的品质特性,所使用的数字标度可以是等距标度或比率标度,先使每个评价员掌握统一的评分标准和记分方法,了解品评要求,无花果评分标准。感官评价标准根据GB/T 22699-2008及GB/T 23787-2009稍作修改,见表2。

表2 无花果脆片感官评价评分标准Table 2 Sensory evaluation standard for fig crisp chips

对膨化食品的感官品质要求设计感官品评试验,从样品的色泽、口感、滋味、组织形态4个方面进行评价。分别取5~10 g样品置于白色底盘,在自然光线下用目测法观察样品的色泽和组织形态,嗅其气味,然后品尝滋味。产品质量特性中色泽、口感、滋味、组织形态统一以优、良、中、差四等来评定,无花果样品以数字编号,放入白色托盘中,分发给评价员,每次5个样品,每个样品5~10 g。评价员独立品评,记录下每个编号的评定结果。

1.2.5 质构特性测定 每种样品随机挑选5片产品,测试其脆性、硬度和酥性。前测速度:1.00 mm/s,测试速度:1.00 mm/s,后测速度:10 mm/s,探头:HDP/3PB,下压距离:10 mm,触发力值:5 g。

1.3 数据处理

测定数据采用Excel整理分析,正交试验设计采用DPS 7.0软件并进行方差统计分析(Turkey法多重比较),折线图与柱状图采用Origin Pro 2018C软件绘制。

2 结果与分析

2.1 单因素实验

2.1.1 膨化温度对无花果脆片品质的影响 膨化温度是影响变温压差膨化干燥产品质量的重要参数之一,对膨化产品的质量影响极大,较低的膨化温度会导致物料膨化不充分,而膨化温度过高会导致物料焦糊、色泽暗淡,对于膨化产品的生产而言,对于膨化温度的控制尤为重要[24]。实验结果见图1。

图1 不同膨化温度对无花果脆片品质的影响Fig.1 Effect of different puffing temperature on the quality of fig crisp chips 注:不同小写字母表示差异显著,P<0.05;图2~图5同。

由图1可知,P值为0.0089,F值为6.216,说明不同的膨化温度制得的产品感官评分差异显著,随着膨化温度的增加,感官评分呈先降低后增加再降低趋势,在90 ℃处达到最大值。加热升温可促使无花果组织结构变的疏松,有利于后期加压膨化,改良果品组织结构特性,而当温度过高时影响口感,使酥脆性降低,出现焦糊味。因温度大于90 ℃时焦化明显,故选择75、80、85、90 ℃进行正交试验。

2.1.2 膨化压力对无花果脆片品质的影响 膨化压力是影响物料膨化程度的重要参数,膨化压力越大,膨化度越好,但是对于较脆的原料应用过大的膨化压力会导致物料碎裂。而膨化压力过低时,会导致物料膨化不完全甚至于无法膨化。实验结果见图2。

图2 不同膨化压力对无花果脆片品质的影响Fig.2 Effect of different puffing pressure on the quality of fig crisp chips

由图2可知,P值为0.0095,F值为6.0830,说明不同的膨化压力制得的产品感官评分差异显著,随着膨化压力的增大,感官评分先升高后降低,在0.2 MPa时达到最大值。当膨化压力小于0.2 MPa时,无花果外观平整,颜色均匀,口感酥脆。而当膨化压力过大时,可能导致果品物性产生不良变化,从而影响口感。故选择0.15、0.20、0.25、0.30 MPa进行正交试验。

2.1.3 膨化次数对无花果脆片品质的影响 膨化次数对于脆片产品生产有十分重要的意义,膨化次数的增加可在不增加膨化压力的情况下使产品的膨化程度尽可能提高,但过多的膨化次数也会影响产品的色泽。实验结果见图3。

图3 不同膨化次数对无花果脆片品质的影响Fig.3 Effect of different number of puffing on the quality of fig crisp chips

由图3可知,P值为0.0001,F值为25.2890,说明不同的膨化次数制得的产品感官评分差异显著,随着膨化次数的增加,感官评分呈明显的升高趋势。这可能是因为,在膨化次数较小时,无花果膨化不完全,结构改良不足,口感酥脆差,反复膨化后无花果中的水分尽可能地被膨化出来,口感较为酥脆,水分分布均匀,软硬度适中。但过多的膨化次数也会影响果品色泽。因4次与5次之间差异不显著(P>0.05),故选择2、3、4、5次进行正交试验。

2.1.4 抽空温度对无花果脆片品质的影响 抽空温度的不同可以直接影响产品的终止水分,但过高的抽空温度会使产品出现焦糊现象,影响产品的外观和口感。实验结果见图4。

图4 不同抽空温度对无花果脆片品质的影响Fig.4 Effect of different vacuum temperatures on the quality of fig crisp chips

由图4可知,P值为0.0013,F值为10.54,说明不同的抽空温度制得的产品感官评分存在显著性差异,随着抽空温度的增加,感官评价总分呈先升高再降低的趋势,在80 ℃达到最大值。在实验中,可观察到随着抽空温度的增加,果实褐变程度增加,可能的原因是温度过高,内部水分蒸发,从而影响无花果产品色泽,使其口感变差。故选择75、80、85、90 ℃进行正交试验。

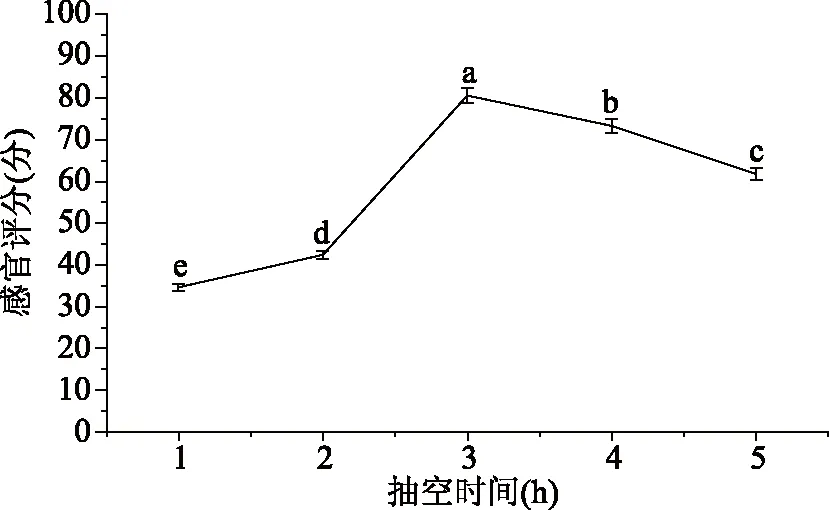

2.1.5 抽空时间对无花果脆片品质的影响 抽空时间可影响显著膨化产品的含水率(P<0.05),恰当的抽空时间可使原料充分受热,抽空时间过短,会影响产品的口感,产品发硬且不酥脆[25]。实验结果如图5所示。

图5 不同抽空时间对无花果脆片品质的影响Fig.5 Effect of different vacuuming time on the quality of fig crisp chips

由图5可知,P值为0.0004,F值为14.261,说明不同的抽空时间制得的产品感官评分存在显著性差异,随着抽空时间的增加,感官评价呈先升高后下降趋势,在3 h时达到最大值。可能因为,在抽空时间3 h左右,无花果内部的孔隙少,表层结构较致密,酥脆性较好,口感适宜,但抽空时间延长后使无花果脆片产生一定焦糊味,影响感官。故选择3.0、3.5、4.0、4.5 h进行正交试验。

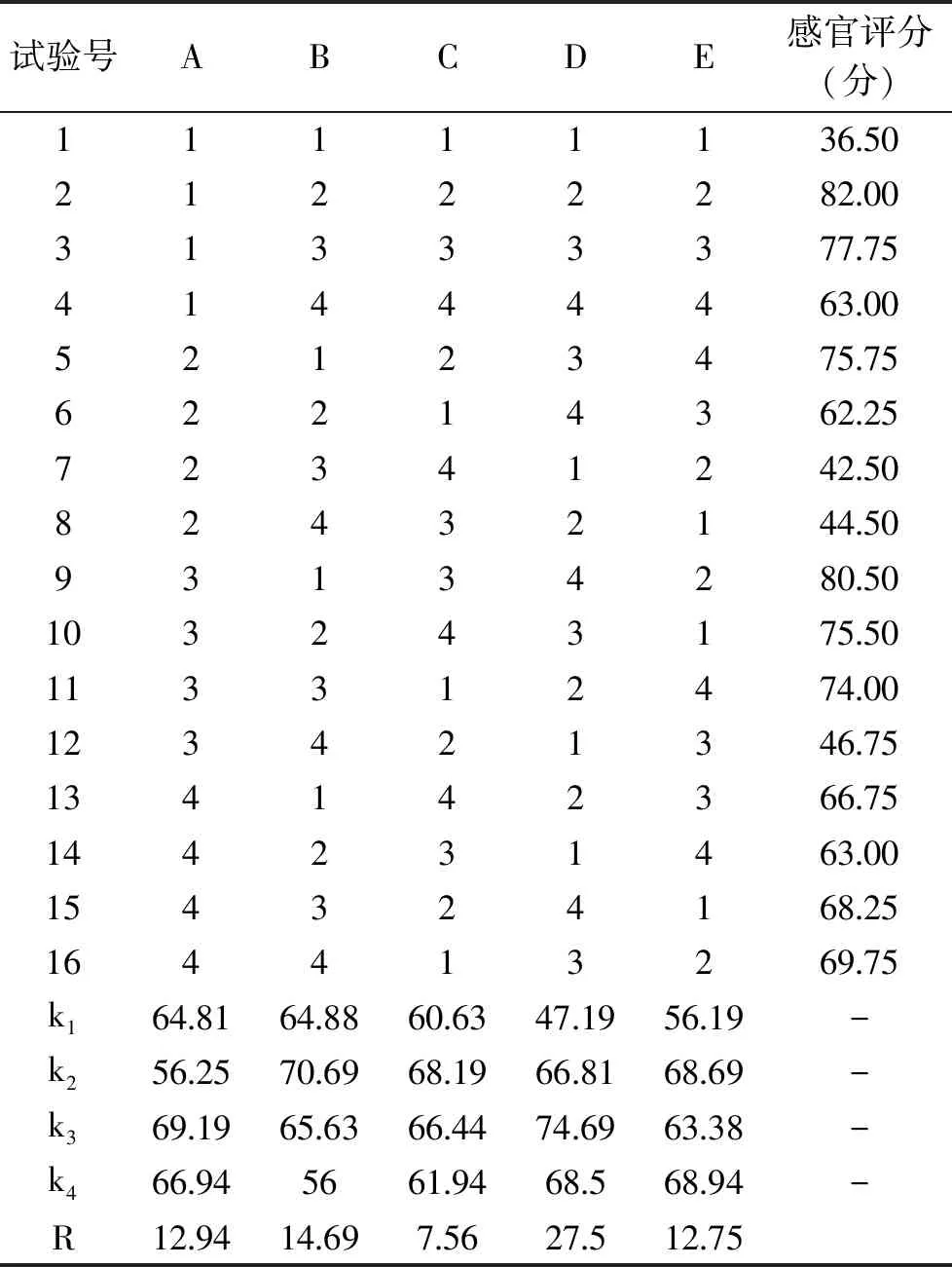

2.2 正交试验结果

由表3可知,膨化温度、膨化压力、膨化次数、抽空温度、抽空时间5个因素对无花果脆片的影响大小为:抽空温度>膨化压力>膨化温度>抽空时间>膨化次数。通过极差分析可得无花果脆片的最佳工艺参数为A3B2C2D3E4,即膨化温度85 ℃,膨化压力0.2 MPa,膨化次数3次,抽空温度85 ℃,抽空时间4.5 h,在此条件下进行多次验证试验,样品所获感官评分为(86.61±0.68)分,其值大于正交表中的最高组别2(82.00分)。

表3 无花果脆片膨化工艺L16(45)正交试验设计及结果Table 3 Design and result of L16(45)orthogonal experiment of fig crisp chips puffing technology

2.3 果蔬变温压差膨化工艺优化水平值分析

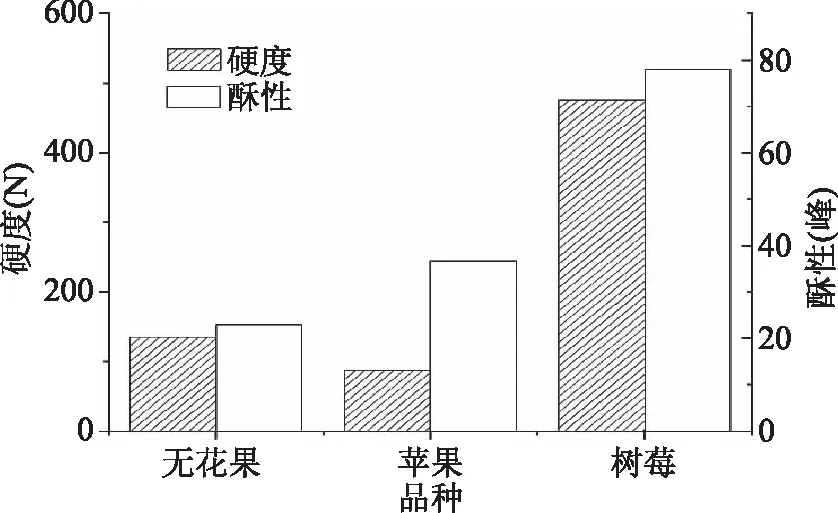

结合肖敏[26]与苏晓琳等[27]的研究,对无花果脆片、苹果脆片、树莓脆片进行质构特性比较,其膨化工艺优化水平值见表5。

在对无花果、苹果、树莓三种蔬果质构特性数据(图6)进行分析可以得出,经膨化干燥处理的无花果硬度适中,而酥性较差,由于干燥后的无花果片较薄,酥性对实际食用口感影响较小;同时膨化干燥可以利用闪蒸使得松软、糖分高的果实中的水分更有效地挥发,导致质地脆性更好,口感有明显改善。相对于苹果脆片、树莓脆片,无花果脆片在硬度和酥性方面协调性较好,产品入口酥脆,硬度适中,具有很大的市场潜力。

表5 果蔬变温压差膨化工艺优化水平值分析Table 5 Analysis of optimization level value of fruit and vegetable temperature and pressure differential expansion process

图6 不同果蔬脆片质构特性比较Fig.6 Comparison of texture characteristics of different kinds of fruit and vegetable crisp chips

3 结论与讨论

结果表明,抽空温度、抽空时间、膨化温度、膨化压力、膨化次数都会影响无花果脆片成品的口感,且对无花果脆片成品感官评分的影响顺序为抽空温度>膨化压力>膨化温度>抽空时间>膨化次数;膨化工艺参数的改变会造成水分含量和感官的显著改变,并且水分含量与感官评价具有一定的相关性[28-31]。总体上变温压差膨化的产品色泽变化较小,脆性较高,口感好;不同品种果蔬在膨化后会表现出不同的特性,品种对质构影响较大。结合具体实验数据可知,经过正交优化后的实验参数为:膨化温度85 ℃,膨化压力0.2 MPa,膨化次数3次,抽空温度85 ℃,抽空时间4.5 h,感官评分均值为86.61分。

5种膨化参数在其他果蔬的膨化工艺研究中也被证明具有普适性,程莉莉等[32]对苹果脆片膨化工艺进行了研究,发现膨化温度、停滞时间、抽空温度、抽空时间对苹果脆片成品品质有较大影响,其最优膨化温度相对本研究较高,这可能是无花果质软且水分含量高,果肉质构特性与苹果有较大区别引起的。司旭等[33]进行了单因素实验与二次回归正交旋转组合试验,实验表明,膨化温度、抽空温度、抽空时间对树莓脆片品质有较大影响。毕金峰等[34]为延长香蕉的货架周期,对其进行变温压差膨化加工。通过单因素实验与二次回归正交旋转组合试验,分别研究了膨化温度、抽空温度、膨化压力对香蕉脆片品质的影响,发现膨化温度、抽空温度对香蕉脆片品质影响显著。实验结果表明,膨化温度、膨化压力、停滞时间、抽空温度、抽空时间、膨化次数均对蔬果的压差膨化工艺有较大影响,研究其对蔬果脆片生产工艺影响程度对蔬果脆片生产具有极强的指导作用。

实验对真空压差膨化工艺生产的无花果脆片进行了感官评价,确定了膨化温度、膨化压力、膨化次数、抽空温度、抽空时间等生产关键参数,不仅为延长无花果货架期、促进无花果深加工提供了一种解决方案,也提高了无花果脆片产品的品质,为工业化生产提供了数据参考。本实验同样存在一些缺陷,因本实验为中试规模,系统误差的产生主要来自三个方面:a. 无花果片受在膨化机内位置的影响,品质会有一定程度的变化;b. 因感官品评是在一批成品中随机选择,选择的无花果脆片之间品质会存在一定差异;c. 感官品评受主观因素影响比较大,评分同样会产生误差。在感官品评优化有关文献[35-37]中,相似的误差也有出现,同样工艺制作的产品感官品评的评分也会产生漂移,这可能是因为在不同的对照组下人对产品的评价会产生变化造成的,今后将在进一步的实验中改进实验方法,以求进一步降低实验的系统误差。