提高电炉炉龄工艺实践

资华

(1.衡阳华菱钢管有限公司,湖南 衡阳 421000;2.中南大学资源加工与生物工程学院,湖南 长沙 410083)

电炉炉龄是电炉炼钢生产的主要技术经济指标之一[1-3]。某炼钢分厂90 t UHP电弧炉于2006年11月建成投产,投产初期全废钢冶炼,2009年高炉投产后,开始热兑铁水工艺生产;2014年1月90 t电炉改造炉底底吹工艺;2016年5月对氧枪系统进行改造。随着工艺条件的不断改变,电炉耐材侵蚀状况也在不断变化,而炉龄一直徘徊在400~500炉,故提高和稳定90 t电炉炉龄,减少电炉更换次数,提高电炉作业率,减少电炉吨钢耐材成本、提高钢水质量,是炼钢分厂提高生产效率和效益的重点攻关课题。

1 电炉耐材的侵蚀机理分析

电炉耐材工作层主要由镁碳砖、炉底捣打料、出钢口袖砖组成,只有了解其侵蚀的机理后并采取相关措施才能将炉龄不断提高[4-7]。

1.1 电炉炉衬镁碳砖的侵蚀机理

正常冶炼过程中,高温钢水与炉衬、炉渣直接接触,因此炉衬的工作条件十分恶劣,炉衬损坏主要有:炉渣、钢水、烟气对炉衬的冲刷、电弧的热辐射、炉渣对炉衬的化学侵蚀、加废钢和兑铁水对炉衬的冲刷与冲击、炉内温度变化引起的炉衬剥落等[8-9]。

1.2 电炉炉底捣打料的物理侵蚀

目前电炉炉底耐材物理侵蚀主要是废钢加入、炉顶高位兑铁水对炉底耐材造成较大的机械冲撞与冲刷,导致炉底捣打料脱层并在局部形成凹坑,造成炉底温度升高并超出合理的温度范围[10-11]。

1.3 熔渣对炉衬的化学侵蚀

电炉吹炼在强氧化性气氛中进行,高温氧化会脱除砖中部分碳,致使砖体工作面显微结构松动脆化,在烟气、钢液冲刷下剥落而被蚀损[12]。镁碳砖受炉渣中FeO、O2、炉气中的CO2等氧化物氧化,其反应式为

(FeO)+C→CO(g)+[Fe]

CO2(g)+ C→CO(g)

O2(g)+C→CO(g)

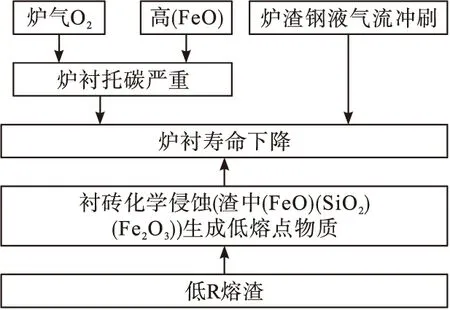

上述反应使镁碳砖表面形成了1~2 mm厚的脱碳层而蚀损,砖中碳被氧化后形成孔隙,熔渣从孔隙或裂纹处渗入,与MgO反应生成CMS(CaO·MgO·SiO2)、C3MS2(3CaO·MgO2SiO2)等低熔点固溶体,加速了炉衬的熔损。因此,炉渣中FeO是渣线镁碳砖侵蚀的主要原因。影响炉衬砖寿命几大原因如图1所示。

图1 影响炉衬砖寿命的因素

1.4 电炉捣打料的侵蚀机理分析

电炉炉底捣打料属于一个整体:分炉底和炉坡。电炉底捣打料以MgO为主晶相,Fe2O3为烧结剂,在高温下主晶相与结合相通过晶界相互扩散并发生固溶反应,形成一些高熔点物相,这样便在炉底表面形成烧结层。随通电时间延长,温度越来越高,硬壳也越来越厚,当烧结层达到一定厚度时炉底炉坡便能具有很高的强度,较好的防渗透能力、抗侵蚀和抗冲刷能力。

炉底捣打料的经高温烧结后侵蚀主要受加废钢、兑铁水、氧枪气流的直接冲击和冲刷、生产过程中的不连续性等因素,导致炉底烧结层容易出现开裂(渗入冷钢)、剥层的的现象,因此对炉底捣打料的要求较高,必须具有良好的抗氧化性、抗冲刷、抗热震性等。

2 提高炉龄具体相关措施

2.1 提高炉衬镁碳砖耐材性能

目前国内电炉炉衬砖采用的基本是MT14AT型镁碳砖,为了提高其相关性能,在镁碳砖生产前加入大结晶镁砂,采用大吨位压机生产,并调整配比粒度,目的是提高砖的致密度并降低显气孔率,通过增大熔渣渗透阻力以提高抗侵蚀和抗氧化性能。在实际生产中,改进配方后的理化指标与之前相比体密度提高了0.04~0.06 g/cm3;气孔约降低1%左右;增大提高抗氧化剂加入比例,以适合目数的Al粉为主,Al2O3与炉渣形成CA6(熔点1 850 ℃)提高了抗侵蚀性。

2.2 提高炉底捣打料耐材性能

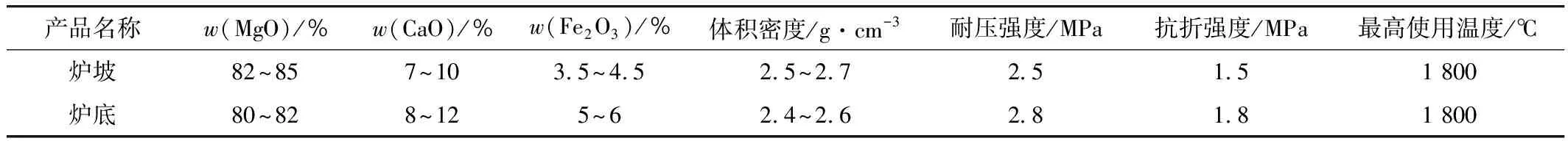

针对炉坡料与炉底料侵蚀机理的不同,合理调整两种耐材配方:炉坡部分适当提高MgO含量、降低Fe2O3含量,使用纳米级微粉提高烧结性能,形成陶瓷结合,这样既能保证原有强度又能增加抗侵蚀性;炉底部分加进微量进口烧结剂充分保证炉底的烧结强度。改进后捣打料理化指标见表1。

表1 改进后捣打料理化指标

2.3 优化砌筑工艺

炉门口区域作为炉衬最薄弱的环节,在日常使用过程中受热膨胀的影响该位置耐材易出现起拱、跑砖现象,为了解决炉门口起拱的问题,根据每批次镁碳砖热膨胀系数的不同,在砌筑过程中砖与砖之间提前预留1~3 mm的砖缝,砖缝之间捣入一种防热膨胀的特殊材料,基本消除了镁碳砖因热膨胀造成的起拱现象。炉门口砌筑采用台阶式砌筑方式,每层砖向炉门口方向递减30 mm,避免和减少了炉门氧枪对炉门口炉衬砖的直接吹损。

炉底捣打料的打结采用固定胎膜和“十”交叉法打结方式打结炉底。炉底捣打料的加入需定量分批次加入炉内,每批次加入的厚度要求小于捣打机钢钎的长度(要求<150 mm),打结完后检测层厚和实密度,通过此方式打结的炉底:炉膛尺寸精确,炉底、炉坡的致密度提高20%,冶炼过程中炉底、炉坡的侵蚀速率较之前减少30%,真正解决了加废钢、兑铁水对炉底捣打料的物理冲刷与冲击。

2.4 调整造渣制度

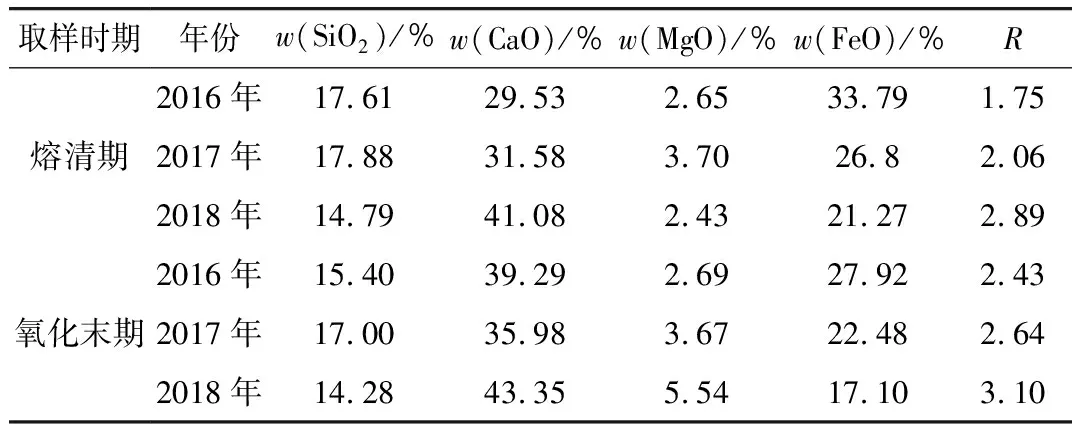

提高炉渣碱度、渣中MgO含量,降低渣中FeO含量,有利于降低炉渣对耐火材料的侵蚀。在使用造渣材料中,在使用活性石灰、轻烧白云石的同时,配加入少量的镁球等易化渣、高MgO含量的造渣材料。适当配加镁碳球或白云石,炉渣中MgO含量在5%~8%,使炉渣进入CaO-SiO2-MgO-MnO渣系的低熔点区域。减少镁碳砖中MgO向渣中转移,提高炉渣界面张力,加快钢渣分离速度。在冶炼过程前期适当流出部分高Si熔渣,中后期适量向渣面喷入碳粉,减少渣中FeO含量,渣中(FeO)控制在17%左右。2016—2018年电炉炉渣成份对比见表2。

通过优化料源结构,保证废钢清洁,加强铁水罐捞渣,坚持入炉精料原则,优化供氧工艺和造渣工艺,并于2017年10月开始使用集束氧枪[13-15],有利于降低渣中FeO含量,提高炉渣黏度。降低渣中FeO含量,既有利于减轻对炉衬的直接侵蚀,又有助于炉渣具备自动挂渣能力,使炉衬表面自然形成一层炉渣保护层。

表2 2016—2018年电炉炉渣成份对比

2.5 实施溅渣护炉工艺

借鉴转炉溅渣护炉的实践,有针对性的对电炉进行溅渣护炉。在实施溅渣护炉时,提前控制好炉内余水(<8 t),氧末终点合格后,在出钢前加入300~500 kg的白云石、石灰或镁球,促使炉渣发泡,出钢后将集束氧枪氧气的射流设置在600~1 200 m3/h,轮流开启集束氧枪溅渣,开启时间控制在20~45 s,通过氧气流将炉内的熔渣喷溅至炉衬壁,使用炉衬表面快速形成一层熔渣保护层,从而达到保护炉衬的效果。

2.6 冶炼工艺改进

严格控制终点碳,防止过氧化钢水对炉衬的过度侵蚀。冶炼过程中除低碳钢外,中高碳钢根据工艺有不同的终点碳要求,正常工艺要求冶炼终点碳在0.10%以上。在入炉料配碳量不足或终点碳控制不好的情况下,通过加入适量的石墨球或喷入碳粉来解决钢水氧化性问题;出钢终点温度严格控制在1 610~1 630 ℃,有效减轻高氧化性、高温钢水对炉衬耐材的侵蚀。

3 实施效果

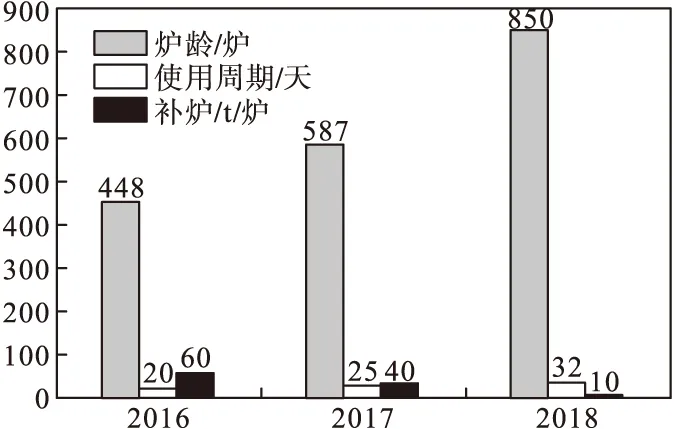

通过提高耐材的理化指标、优化炉衬砌筑及炉底打结的方式、调整炉渣的碱度、优化冶炼操作工艺,实施溅渣或挂渣护炉工艺,炉衬镁碳砖侵蚀明显减缓而且均衡,炉底捣打料几乎未出现开裂、剥层等现象,整个炉役在使用过程中几乎不需要对炉衬和炉底进行补炉、护炉,炉衬寿命大幅度提高,耐材消耗显著下降(见图2)。从图2可以看出电炉炉龄从2016年约450炉提高至2018年约850炉,电炉使用周期从20天提高到32天,电炉补炉料由60 t/炉役下降到10 t/炉役。

4 结 论

电炉炉龄与钢厂的冶炼条件、冶炼工艺、耐材质量的稳定等存在密切的关系,钢厂通过提高耐材质量,改进砌筑和捣打工艺,提高耐材抗侵蚀能力;推行精料入炉原则,优化供氧和造渣工艺,提高炉渣碱度,降低渣中FeO含量和钢水氧化性,以减轻对炉衬的侵蚀作用。电炉一次性炉龄大大提高,且炉衬的安全得到有效的保障。目前电炉换炉频率由两个月换三次炉变成一个月换一次,极大地提高了电炉的生产作业率,有效的降低了工人劳动强度与炼钢生产成本。

图2 实施效果