高比例电解铝液铸轧板坯稳定生产的实践

陈 峰

(天成彩铝有限公司,甘肃 嘉峪关 735100)

目前国内新建的铸轧生产线都愿意布局在电解铝厂的周围,一方面是想利用电解铝液的热量,来达到降低能耗成本的目的,另一方面电解铝企业也希望通过这种合作来降低自身成本、延伸产业链。这种合作共赢的方式符合国家和地方政府对于节能降耗和发展产业链经济的政策。由于电解铝液中携带的杂质太多,因此给铸轧线的稳定生产带来较大困难,最大的困难是生产周期明显偏短,因此铝加工企业为了使生产周期稳定,常常被迫减少铝液使用量,最高使用比例也保持在65%以下,本文主要研究电解铝液使用量>85%的状态下,如何使得生产周期达到正常水平。

1 铸轧生产方式

1.1 双辊式连续铸轧生产原理

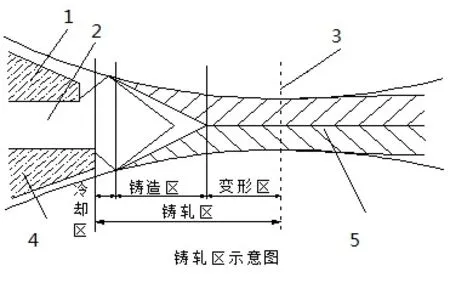

铸轧过程就是铝液通过铸嘴进入到铸轧区时(见图1),立即与两个转动的铸轧辊相遇,热量不断从辊面传递到辊芯中的水循环系统,附着在轧辊表面的铝液温度急剧下降,在铸轧辊表面被冷却、结晶、凝固。随着铸轧辊的不断转动,晶体不断向液体中生长,凝固层随之增厚。铝液与两个铸轧辊基本同时接触,同时结晶,其结晶过程和条件相同,形成凝固层的速度和厚度相同,当两侧凝固层厚度随着铸轧辊的转动逐渐增加,并在两个铸轧辊中心线以下相遇时,即完成了铸造过程,并随之受到这两个铸轧辊对其凝固组织的轧制作用,并给以一定的轧制加工率。使铝液被连续铸造、轧制成板坯,这就是连续铸轧的基本原理。

图1 铸轧机铸轧区示意图

1.2 铸轧板坯的生产工艺流程

铸轧板坯的生产工艺流程为:配料-清炉-装炉-熔化-搅拌-打渣-精炼-取样-成分分析-成分调整-二次精炼-扒渣-倒炉-静置炉保温-加入晶粒细化剂-在线除气过滤-测氢-铸轧-切卷-打包-入库。

2 高比例电解铝液(>85%)铸轧板坯稳定生产

2.1 板坯存在的缺陷问题

初次生产时铝液使用比例达到>85%,电熔铝炉只需升温1.5 小时铝液温度就能升至730℃以上,能耗成本比使用65%电解铝液时低20 元/吨,成本降低效果显著。在生产过程中发现由于所用电解铝液比例过高,板坯生产3 天后板面则出现纵向密集型挂渣条纹(见图2),生产至第四天时甚至出现热带缺陷,被迫生产中断。停机后发现铸嘴内腔及嘴唇前沿出现大量颗粒组织,严重时明显发现铸嘴内腔被严重堵塞的现象(图3)。

图2 板面挂渣条纹

图3 铸嘴内腔堵塞物形貌

2.2 缺陷分析

通过对铸嘴内腔颗粒物进行XRD 检测,发现堵塞物中主要成分是40.5%的η-Al2o3,32.9%的Al2o3(刚玉),11.6%的γ-AlLio2等物质(见图4),由于铸嘴内腔正常生产时不与空气接触,因此可以断定铸嘴内腔大量的氧化铝为电解铝液所携带的氧化铝杂质较多,生产3-4 天后在铸嘴内腔积累,造成铸嘴前沿挂渣甚至堵塞,从而造成生产中断。

2.3 缺陷解决

为了解决氧化铝堵塞铸嘴内腔的缺陷,通过对常规固体精炼剂进行反复试验,发现改善效果不大,于是在生产过程中引入了2 次Ar+CCl4精炼,并且对精炼时间进行延长,对扒渣结果进行了约束,生产质量和周期明显改善。

图4 铸嘴内腔物质检测

原理如下:

CCl4高温下分解出 Cl2

6Cl2+2Al2o3→4AlCl3↑+3o2↑

反应生成 AIC13 是气体,溢出时除去铝液中一部分氢,同时产生的气体和Ar 气靠负压带走铝中的氢,也带走铝液中悬浮的氧化铝等金属和非金属夹杂物。每次精炼时间从18±2min 延长至24±2min,使得反应时间更长、效果更充分,在每次精炼后将铝液表面扒至“镜面”,最大限度的带走铝液中的氧化铝杂物。

2.4 效果评价

通过对精炼剂和精炼工艺进行调整后发现,每次立板后生产周期明显延长,和正常生产周期相一致。生产过程中板面条纹明显减轻(见表1)。

表1 板面跟踪检查表

3 结论

高比例电解铝液(>85%)生产铸轧板坯可以显著降低铸轧板生产成本,但是常规工艺无法保证生产周期,通过改变精炼介质和精炼工艺是可以改善高比例电解铝液(>85%)生产铸轧板的可持续性问题,同时也可以保证了板面质量的稳定。