南钢轴承钢冶炼过程氧、氮含量变化研究

陶 涛,邱军华,赵海洋,江 野

(南京钢铁股份有限公司,江苏 南京 211500)

轴承钢的氧含量一定程度上代表着企业的轴承钢纯净度水平[1-3],氮含量变化代表了LF 精炼过程电极使用、VD 脱气能力以及连铸保护浇注能力[4-8]。

1 研究方法

本文对南钢全浇次轴承钢进行全流程系统取样,系统分析各环节氧、氮含量变化情况。

具体取样方案为:钢包至精炼位、并渣化好后取LF 进站钢样,LF 精炼调成分过程中同时取钢样,LF 出站时取钢样;在VD 破空后取钢样,软吹15min 和30min 取钢样;每炉中间包取2 个钢样,分别在大包的浇注前期和浇注后期各取钢样;每炉取1 个尺寸为480×320×80mm 的铸坯样。

2 各工序氧、氮含量变化

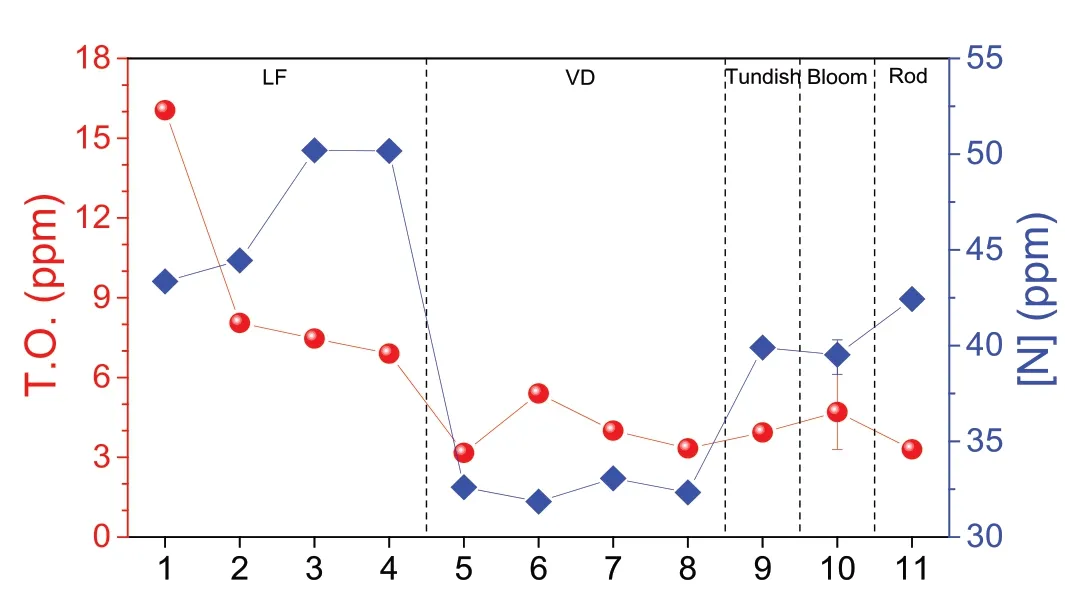

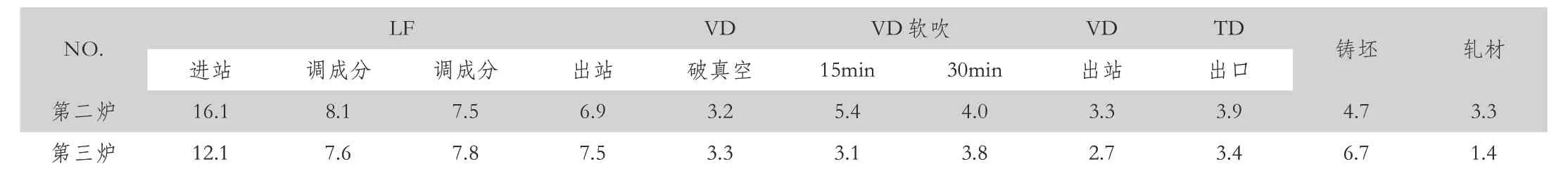

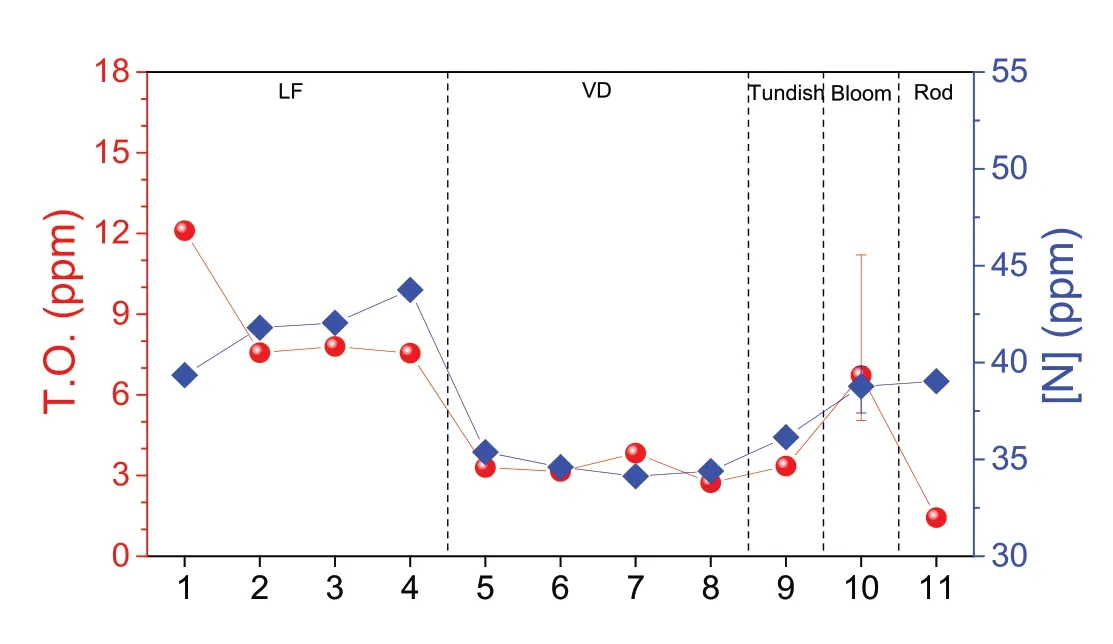

各工序钢中总氧T.o.、N 含量的变化示于表1 和表2,变化趋势如下图1 和图2。

图1 第二炉各工序钢中T.O.、N 含量

表1 各工序钢中总氧T.O.含量 (ppm)

表2 各工序钢中N 含量 (ppm)

图2 第三炉各工序钢中T.O.、N 含量

3 全流程氧、氮含量变化分析

第二炉钢水在电炉出钢经过LF 加热后总氧含量T.o.为16.1 ppm,分别加入低碳铬铁、低钛高碳铬铁和低碳铬铁、钼铁合金两次调成分后两次取样,总氧含量T.o.分别为8.1 ppm 和7.5 ppm,LF 出站时为6.9 ppm,VD 破真空后降至3.2 ppm,VD 软吹15min 后为5.4 ppm,软吹30min 后为4.0 ppm,VD 出站后降至3.3 ppm,中间包出站时为3.9 ppm,铸坯平均为4.7 ppm,轧材总氧含量T.o.为3.3 ppm。加入低碳铬铁、低钛高碳铬铁合金后T.o.去除了49.7%,加入低碳铬铁、钼铁合金后T.o.去除了7.4%,LF 精炼T.o.去除了57.1%;VD 真空处理T.o.去除了53.6%,VD 软吹过程中钢液全氧含量增加,有可能吹氩流量过大,使上浮的夹杂物随钢流的循环重新进入钢液或造成卷渣,引起夹杂物及全氧含量增加;中间包T.o.略微上升,基本维持稳定。连铸过程由于发生二次氧化,导致T.o.含量升高,轧材中T.o.含量有所下降。第二炉钢水在电炉出钢经过LF 加热后N 含量为43.4 ppm,分别加入低碳铬铁、低钛高碳铬铁和低碳铬铁、钼铁合金两次调成分后两次取样,N 含量分别为44.5 ppm 和50.2 ppm,LF 出站时为50.2 ppm,VD 破真空后降至32.6 ppm,VD 软吹15min 后为31.9 ppm,软吹30min 后为33.1 ppm,VD 出站后降至32.3 ppm,中间包出站时为39.9 ppm,铸坯平均为39.5 ppm,轧材氮含量为42.4 ppm。LF 精炼过程中钢液中N 含量增加,一方面是电极加热,空气电离,另一方面大气量搅拌脱硫,渣眼面积太大,导致钢液中N 含量增加;在真空状态下吹氩搅拌钢液,一方面增加了钢液与真空的接触界面积;另一方面包底上浮的氩气泡相对于钢液中溶解的气体就像一个个细小的“真空室”,分压几乎为零,吸收钢液内溶解的气体,加强了真空脱气效果,总体来看,VD 真空处理具有很好的脱气效果,N 去除了35%,连铸过程中氮含量上升,有出现增氮现象,发生二次氧化,保护浇铸方面有待改善。

第三炉钢水在电炉出钢经过LF 加热后总氧含量T.o.为12.1 ppm,分别加入低碳铬铁、低钛高碳铬铁和低碳铬铁、钼铁合金两次调成分后两次取样,总氧含量T.o.分别为7.6 ppm 和7.8 ppm,LF 出站时为7.5 ppm,VD 破真空后降至3.3 ppm,VD 软吹15min 后为3.1 ppm,软吹30min 后为3.8 ppm,VD 出站后降至2.7 ppm,中间包出站时为3.4 ppm,铸坯平均为6.7 ppm,轧材总氧含量T.o.为1.4 ppm。加入低碳铬铁、低钛高碳铬铁合金后T.o.去除了37.2%,LF 精炼T.o.去除了38.0%;VD 真空处理T.o.去除了56.0%,VD 软吹30min 过程中钢液全氧含量略微增加,有可能吹氩流量过大,使上浮的夹杂物随钢流的循环重新进入钢液或造成卷渣,引起夹杂物及全氧含量增加;中间包T.o.略微上升,基本维持稳定。连铸过程由于发生二次氧化,导致铸坯T.o.含量急剧升高,轧材中T.o.含量有所下降。第三炉钢水在电炉出钢经过LF加热后N含量为39.4 ppm,分别加入低碳铬铁、低钛高碳铬铁和低碳铬铁、钼铁合金两次调成分后两次取样,N含量分别为41.8 ppm 和42.0 ppm,LF 出站时为43.8 ppm,VD 破真空后降至35.4 ppm,VD 软吹15min 后为34.6 ppm,软吹30min后为34.1 ppm,VD 出站后升至34.4 ppm,中间包出站时为36.1 ppm,铸坯平均为38.8 ppm,轧材氮含量为39.0ppm。LF 精炼过程中钢液中N 含量增加,一方面是电极加热,空气电离,另一方面大气量搅拌脱硫,渣眼面积太大,导致钢液中N 含量增加;在真空状态下吹氩搅拌钢液,一方面增加了钢液与真空的接触界面积;另一方面包底上浮的氩气泡相对于钢液中溶解的气体就像一个个细小的“真空室”,分压几乎为零,吸收钢液内溶解的气体,加强了真空脱气效果,VD 真空处理具有很好的脱气效果,N 去除了19.2%,连铸过程中氮含量上升,有出现增氮现象,保护浇铸方面有待改善。

4 结论

(1)LF 过程氮含量增加原因有两个,一方面是合金中有氮元素,导致钢液增氮,另外一方面是电极加热导致增氮,精炼造渣不断吸附夹杂物导致钢液中氧含量不断降低。

(2)VD 高真空过程氮、氧含量均减少,破空静搅过程渣面不断吸附夹杂物氧含量减少。

(3)连铸过程存在增氮、增氧现象,推测为二次氧化导致。