含钛高炉渣的综合利用

郝百川,李子越,贾东方,王鹏程,王悦,李慧

(华北理工大学 冶金与能源学院,河北 唐山 063210)

含钛高炉渣是高炉冶炼钒钛磁铁矿后产生的副产物,其中含有大量的二氧化钛,是一种宝贵的钛资源。但缺少有效的处理方法,导致大部分都废弃堆放[1],目前我国的含钛高炉渣堆存量已经达到8000 多万t,对环境造成了巨大压力,因此含钛高炉渣的高效再利用问题亟待解决。

含钛高炉渣的处理思路一共有两种。一种是将含钛高炉渣制成某种材料整体利用,一种是提钛处理。本文针对两个大方面,分别介绍了含钛高炉渣在建材、玻璃和提钛等方面的应用,为进一步实现含钛高炉渣的工业化应用提供参考。

1 含钛高炉渣整体应用

1.1 建筑材料

含钛高炉渣中除二氧化钛以外,含有粘土以及其他结构稳定不宜粉碎的成分,广泛利用在混凝土以及砖材方面。

混凝土制备工艺上通常将高炉钛渣替代部分水泥作为骨料,与其他砂石溶解搅拌,养护后进而获取。王怀斌等[2]研究了掺磨细高炉钛渣混凝土的力学性能,随着混凝土龄期延长,前期抗压强度相对于基准混凝土较低,后期由于高炉钛渣和CH 反应得到的二次产物较多,骨料与水泥浆体的界面结构和性能得以改善,抗压强度大于等于基准混凝土。周春利[3]通过测量混凝土煅烧后的烘干强度和抗压强度,研究掺高炉钛渣后混凝土的耐热性能,发现500℃煅烧后,混凝土的相对抗压强度以及线变化率均满足耐热要求,表明高钛型高炉渣可作为骨料用以配制耐热500℃混凝土。

除混凝土外,含钛高炉渣也用于制砖。以含钛高炉渣为骨料,激发后与胶凝材料配制,双面分段施压后制得免蒸砖,抗压强度高达44.25 MPa,满足MU 30 免烧砖抗压强度标准[4]。另外,含钛高炉渣在提钛后,渣中有其他具有水化活性的粘土成分。张继东等[5]将胶凝材料与提钛残渣混合后,经压力成型及养护后制得免烧砖,研究发现,提钛残渣替代部分黄砂后,采用米石继续替代黄砂时,强度得到大幅提升。水泥含量在12%左右时,可与提钛残渣及米石制备出M15 等级免烧砖。

1.2 玻璃材料

含钛高炉渣制作微晶玻璃,主要将炉渣与所需原料按一定配比混合均匀,在高温下熔化,然后再通过一定的热处理工艺得到所需形状的微晶玻璃。刘洋等[6]选择辉石类晶体为主晶相,确定基础玻璃为Ca(MgO)-Al2O3-SiO2系统,试验后发现所得微晶玻璃抗折强度可达99 MPa。这主要是由于随着高炉渣引入量增加,晶化阻碍增加,微晶玻璃稳定性提升。

贺东风等[7]以中钛渣为原料制作微晶玻璃。采用三点弯曲法测量样品后发现,随着中钛渣引入量增加,TiO2晶核剂增加,力学性能增强,引入量超过63%后,微晶玻璃主晶相变为钙铝黄长石,抗弯强度和显微硬度下降。因此,随着中钛渣引入量增加,微晶玻璃平均抗弯强度和显微硬度呈先增大后减小趋势。Ky Chen 等[8]在回收利用高炉渣中提出新思路,将含钛高炉渣加热熔化后,通过固液分离,固相以钙钛矿形式用于富钛,液相冷却固化后用于制备微晶玻璃。玻璃抗弯强度达到40.54 MPa,满足国标要求。

1.3 吸附材料

研究表明,利用钛渣中二氧化钛的活性,可降解废气废水中的有害物质。基于此,有学者发现高炉钛渣对废润滑油的吸附性能是由液膜扩散、表面吸附和粒子内扩散等控制的,可用准二级动力学模型进行准确的描述,且吸附过程是自发进行的吸热反应。在较佳工艺条件下,温度100℃、时间180 min、搅拌速度750 r/min,每克油中钛渣量0.23 g,与活性白土对废润滑油的吸附效果进行对比,发现两者相当[9-10]。XuR等[11]考察了含钛高炉渣、转炉炼钢渣和石材对人工湿地中氮和磷的去除效果,发现钛渣表现出较佳的综合去除效率。当水力停留时间为6 d 时,氨氮总氮(TN)、总磷(TP)的去除率分别达到77.54%、71.07%和98%。

季凌晨等[12]使用攀钢产的含钛高炉渣吸附水中的氨氮,因其较大的比表面积和平均孔径,满足吸附材料所需的表面结构特征。试验发现:对于100 mL 浓度为100 mg/L 的氨氮溶液,去除效率达32%。除此之外,还有学者研究了钛渣对甲醛的吸附效果。结果表明,酸浸5 h 后渣中TiO2含量为34.7%,比表面积增大至105.35 m2/g,具备多孔结构,甲醛吸附能力达0.36 mg/g,是市场销售活性炭吸附能力(0.12 mg/g)的3 倍[13]。

1.4 功能材料

通过含钛高炉渣制备功能材料,主要是充分利用钛物质,发挥其在组织、结构、性能等方面的优势,进而达到资源有效利用的目的。

当含钛高炉渣与烧结镁砂的质量比为1 : 1 时,采用碳热还原-氮化的方法制备了具有一定的力学性能和抗碱金属蒸汽侵蚀性能的制品,其常温抗折强度高达81 MPa[14]。况文浩[15]在FFC 法的基础上,电解还原高钛渣/ SiO2复合阴极20 h,熔盐体系为等摩尔CaCl2-NaCl 熔盐,电解温度900℃、槽电压3.2 V,获得颗粒尺寸在5 μm 左右、疏松多孔的Ti5Si3合金。

Xiong Y J 等[16]将质量比为2:1 的(NH4)2SO4与含钛高炉渣在390℃下焙烧1 h,高炉渣的碳化过程中同时制备了纯度为99.1 t%的TiO2、铵明矾和微孔SiO2。已发现,由1000 千克的含钛高炉渣可生产约146 千克的TiO2,为高炉渣回收增值副产物提供了有效途径。Chu G 等[17]同样采用了(NH4)2SO4焙烧的方式,对含钛高炉渣提钛过程中产生的氯化尾矿进行脱氯处理,NH4Al(SO4)2·12H2O(99.5 t%)和Ti 材料(62.5%)的回收率分别为89.5%和97.5%,且每吨高炉渣可产279.8 kg CO2。

1.5 其他应用

1.5.1 肥料

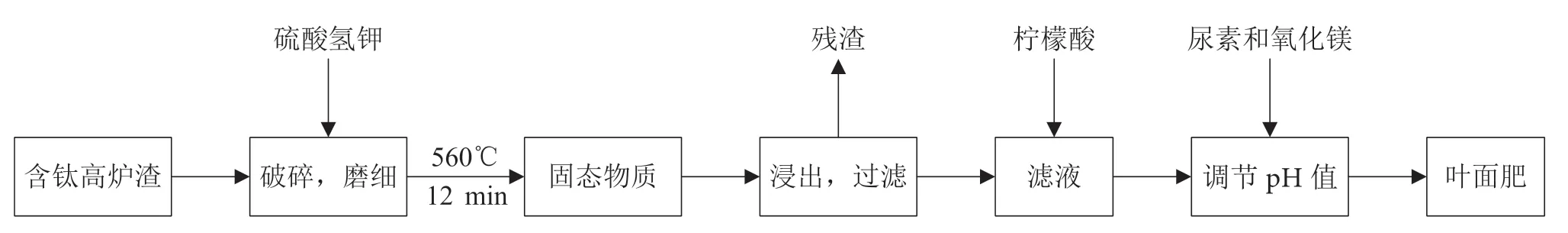

肥料是农业生产中必不可少的。含钛高炉渣中含有钙、镁、硅、铁、钛等植物营养元素,不仅能增强植物的光合作用,还能提高植物体内多种酶的活性,促进新陈代谢,张悦等[18]将其转化为易被植物吸收的叶面肥,并进行甜玉米栽培试验,发现施用叶面肥后的甜玉米,各项性状指标均有所升高,且重金属钒和铬并未在玉米籽粒中富集,表现得更营养、更高产。试验流程见图1。

图1 制备叶面肥的试验流程Fig. 1 Test flow of preparation of foliar fertilizer

1.5.2 杀菌剂

邹爽等[19]采用抑菌环法和烧瓶振荡法对含钛高炉渣进行抗菌性能评价,发现含钛高炉渣对大肠杆菌和白色念珠菌无明显的抑菌作用,而对金黄色葡萄球菌作用1 h 时抑菌率达54.54%。

1.5.3 回收热能

高炉渣排出炉体时的温度较高,若对其产生的余热进行有效的回收,不仅节约资源,还能保护环境。回收热能的方式主要有物理方法和化学方法。物理法的本质是借助换热介质或热辐射进行能量的转移,化学法则是将高炉渣产生的热量作为化学反应所需要的热源,从而达到回收利用的目的[20]。Bisio[21]通过循环反应回收高炉渣热量,首先,充分混合的甲烷和水蒸气在高热的作用下,产生H2和CO,吸收热能;然后H2和CO 在一定作用下生成甲烷和水蒸气,放出热量。

2 含钛高炉渣提钛利用

传统的较为成熟的工艺有酸法、碱法、高温碳化-低温氯化等,本文未作过多介绍,其中,酸法和碱法提钛会消耗大量的浸出剂,容易造成二次污染,且产品质量较差,未来的发展会受限;高温碳化-低温氯化工艺具有发展潜力,但面临氯化残渣和散热量如何处理的两大难题。下面主要介绍了二氧化钛富集、真空碳热还原和熔盐电解法。

2.1 二氧化钛富集

李小英等[22]采用盐酸加压浸出法对攀枝花地区含钛高炉渣处理,研究确定其较佳工艺条件为,初始盐酸浓度18%,浸出温度140℃,浸出时间6 h,固液比=1:5,此时CaO、MgO、Fe、Al2O3的脱除率分别为98%、96%、85%、78%,TiO2的损失率小于3%,通过该工艺含钛高炉渣中的TiO2得到富集。

Xiong Y J 等[23]将质量比为2:1 的含钛高炉渣与(NH)2SO4,在390℃下,焙烧1 h,用5%H2SO4浸出,Ti 的萃取率达到85.0%,分别通过结晶与AEO-9 去除Al 与Si,将浸出液在102℃下,水解3 h,可得Ti 的回收率为98%。对水解产物进行煅烧得到纯度为99.1%且粒径分布均匀的TiO2。从1000 kg的含钛高炉渣中可以回收产生约146 kg的TiO2。

Du Y等[24]在1573.0 K的G = 800的超重力下,通过固液分离6 min,有效地从含钛高炉矿渣中回收了TiO2含量为95.37%的高纯度金红石,并制备出金红石陶瓷,在约900 Hz时介电损耗低至0.0047。

2.2 真空碳热还原提取TiC

真空碳热还原是在高温条件下,保持一定真空度,使含钛高炉渣中TiO2与C 反应生成密度大,熔点高的铁磁性物质TiC,当其在高温碳化时易在熔渣中形成富集带,一般可采用磁选法回收[20]。

黄家旭等[25]研究了影响含钛高炉渣碳化过程中熔渣泡沫的因素,发现减少CO 气体集中释放和改变熔渣性质是控制泡沫渣的主要措施。丁满堂[26]采用真空碳化后高梯度磁选的方法提Ti,在真空度5 Pa,还原温度1100℃,磁场强度大于80 A/m时,精矿中TiC 含量达到23.4%,较常压碳化温度降低400℃。

相对于传统的高温碳热还原,该法可以将TiO2还原为TiO 蒸汽,将MgO 还原成Mg 金属,从高炉渣体系中剔除,大大缩短工艺流程,降低成本。但也存在参数精度要求过高的问题。

2.3 熔盐电解制备钛合金

熔盐电解法是通过选取不同的熔盐体系,以含钛物质为电极,用电沉积的方式制备钛合金。

邹星礼等[27]以固体透氧膜管内碳粉饱和的铜液为阳极,烧结成型含钛高炉渣为阴极,熔融CaCl2为电解质,在1100℃,电解电压4 V 的条件下,电解6 h,还原产物中Ca,Mg,Al 等金属元素被有效去除。Pu 等[28]基于含钛高炉渣的成分,1000℃煅烧2 h,1500℃熔融2 h,制备出Al2O3-MgO-CaO-TiO2-SiO2电解质, 在0.2 Acm-2下,以液态铜为阴极,石墨为阳极,恒流电解,获得Ti-Cu 合金,为处理含钛渣和分离钛提供了一条新的途径。

熔盐电解法具有能耗低,能源清洁等优点,但在如何实现工业化问题上,还需要进一步研究。

3 结 语

目前,针对含钛高炉渣的再利用问题,国内外学者已进行了广泛而深入的研究,主要集中在非提钛利用和提钛利用两方面。结合各工艺的研究现状,指出未来的发展趋势。

(1) 非提钛利用方面,以含钛高炉渣为原料,成功制备了建材、肥料、吸附剂、杀菌剂和其他特殊功能材料等,虽然在一定程度上减少了环境污染,提高资源利用率,但大多仍旧处于实验室研究阶段,实现连续化的工业应用还需要较长时间。而且,除功能材料外,其他材料产生的经济附加值较低,钛资源无法得到有效利用。当然,制备功能材料时也遇到了一些难题,如产量低、能耗高等。因此,未来可以着手研究多种材料的制备工艺,建立成本更低、效率更高、环境更友好的工艺路线。

(2) 提钛利用方面,关于TiO2富集、碳热还原及熔盐电解工艺也或多或少地存在弊端,阻碍了工业化进程。如选择性富集的工艺繁琐,能耗高;碳热还原工艺参数的精确控制难以掌握等;熔盐电解法使用较为清洁的电能,产生的能耗低,符合国家的绿色发展理念,但从实验室研究到实现工业化仍面临较大困难。未来,提钛工艺应秉持绿色高效的发展目标,实现技术创新化,产品多样化。