攀西钒钛磁铁矿尾矿制备储水泡沫陶瓷的研究

李林,姜涛,陈超,张裕书,周密,陈泊键

(1. 东北大学冶金学院,辽宁 沈阳 110819;2. 中国地质科学院矿产综合利用研究所,四川 成都 610041)

资源和环境是人类发展的永恒主题,清洁生产与循环经济理念引起了人们的高度关注。目前,国内外铁尾矿具有储量大,种类多,成分复杂,综合利用率低的特点[1-2]。我国的铁尾矿堆存量高达26.14 亿t,但综合利用率仅为11.3%左右[3]。四川攀枝花地区是中国第一大钒钛磁铁矿矿区,钒钛磁铁矿保有储量超过70 亿t,其中采选1 t 铁精矿的过程中将产生约1.5 t 钒钛磁铁矿尾矿(VTMT)。据统计,攀西地区钒钛磁铁矿尾矿堆存量约5.7 亿t,大量的尾矿堆存对当地生态系统、地下水资源及周边居民健康构成持续威胁[4-5]。另一方面,每吨尾矿每年的储存和维护费用约为0.73 ~ 1.18 美元,逐渐增加的尾矿储量必将加剧当地政府与企业的经济负担[6]。因此,攀西钒钛磁铁矿尾矿资源的综合利用变得越来越重要。

为了解决尾矿堆存问题,研究人员采用多种工艺处理,主要包括有价元素的回收再利用、制备建筑材料、尾矿堆存回填及作为肥料等方面[7-8]。例如,王其宏[9]等通过单矿物试验、人工混合矿物试验、实际矿石浮选试验研究了攀枝花选铁尾矿中钛的回收情况。但这种方法在工程领域中存在一定局限性,包括综合利用率低、固废的二次污染等问题。尾矿矿坑回填虽然能够大规模解决尾矿堆存问题,但由于交通运输困难,无形间增加了尾矿处理成本[10]。尾矿类固体废弃物可作为水泥骨料成分来提高水泥材料的基本性能。协兴水泥有限公司利用尾矿作为骨料代替水泥中的铁粉生产水泥熟料,但需要考虑尾矿中有害元素的影响,在使用过程中应该确保对人体无害。目前,整体化利用尾矿制备泡沫陶瓷材料是国内外的一个研究热点,不仅能够充分利用尾矿中的硅铝含量而且通过多种固废进行协同配料可有效降低生产成本。

泡沫陶瓷具有低密度、高孔隙率、使用寿命长等优异性能,是目前一种极具市场前景的工程材料[11-13]。其中,储水泡沫陶瓷具有吸水、透水、净水和节水的功能,通过材料本身优异的储水性能不仅能够有效降低城市的景观用水量,还能够储存雨水,符合国内海绵城市的建设理念[14]。与此同时,该材料能够做到循环利用,避免二次污染的发生。

本研究以攀枝花钒钛磁铁矿尾矿为原材料制备储水泡沫陶瓷,探究了不同尾矿及发泡剂用量对材料体积密度、吸水率、抗压强度及气孔分布的影响,采用SEM、XRD 等检测手段研究材料的微观形貌及物相组成,该研究为钒钛磁铁矿尾矿整体化利用提供了一种可行的方法。

1 试 验

1.1 原材料

以钒钛磁铁矿尾矿和废玻璃(WG)为主要原材料。在配料过程中,添加少量石英来补充配料中硅的含量;添加碳化硅(SiC)作为发泡剂;添加磷酸钠作为稳泡剂(Na3PO4);添加磷酸三胺作为浆料分散剂,以上药品均购买于国药控股化学试剂有限公司。

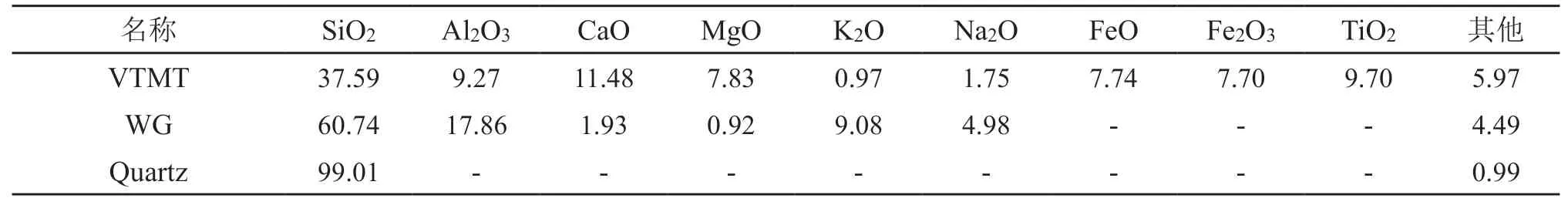

表1 原材料主要化学成分/%Table 1 Main chemical composition of raw materials

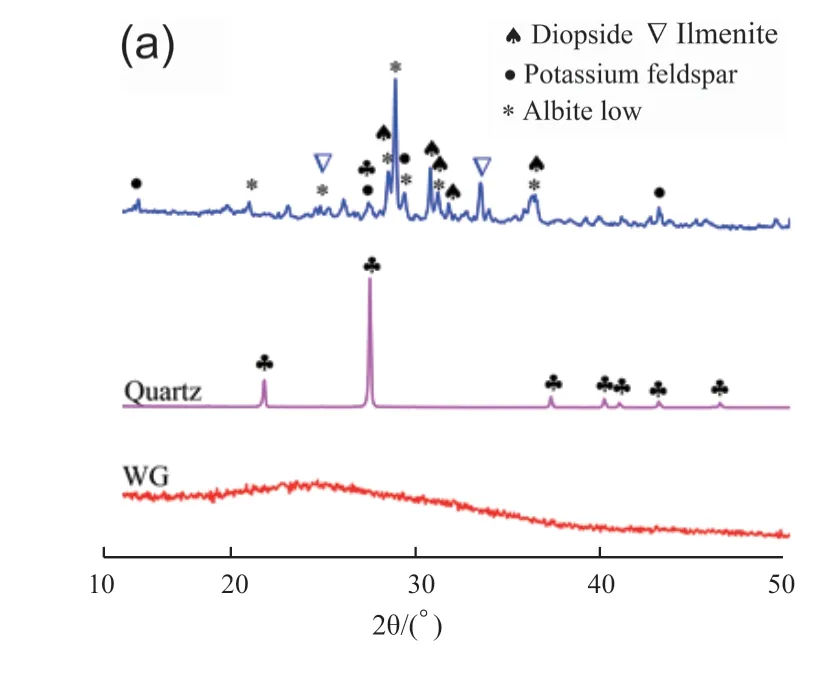

表1 为原材料主要化学成分。由表1 可知,钒钛磁铁矿尾矿主要成分包括SiO2、Al2O3及少量碱金属和碱土金属。钒钛磁铁矿尾矿具有较高的钛、铁含量,其中TiO2、Fe2O3能够降低晶格转变温度,起到一定助熔的作用。图1(a)为钒钛磁铁矿尾矿XRD。

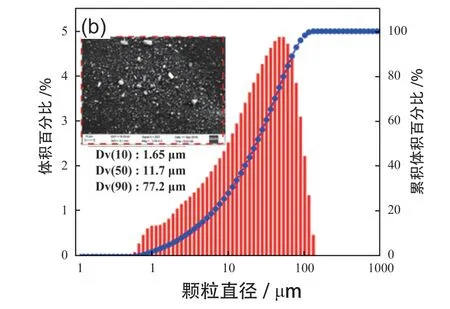

图1 (a) 原料的XRD 图 (b) VTMT 粒度分布Fig .1 (a) XRD of raw materials, (b) Particle size distribution of VTMT

由图1 可见,钒钛磁铁矿尾矿成分复杂,矿物主要成分包括钾长石(KAlSi3O8)、钠长石(NaAlSi3O8)、钛铁矿(FeTiO3)、透辉石(CaMgSi2O6)等。玻璃主要呈现非晶状态。

钒钛磁铁矿尾矿粒度分布不均,无法进行直接配料,因此为保证原料粒径均一化,需要将尾矿进行破碎粉磨。首先将钒钛磁铁矿尾矿放入密封式液压压紧化验制样机中,设置粉磨时间为60 s,图1(b)为钒钛磁铁矿尾矿粉磨60 s 后粒度分布曲线。由图可见,粒度-1.65 μm 10%,粒度分布中位数Dv(50)为11.7 μm,粒度-77.2 μm 的颗粒占整体的90%。通过粉磨处理后的尾矿属于细颗粒级粉末,满足陶瓷配料的粒度要求。

1.2 试验流程

(1)配方设计

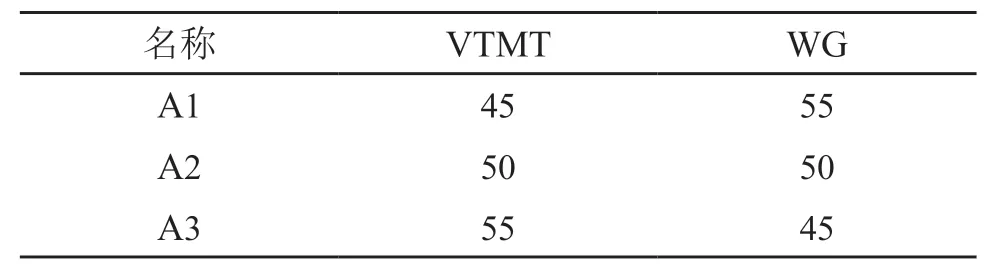

虽然钒钛磁铁矿尾矿与陶瓷粉料具有相似的化学组分,但化学成分中SiO2和Al2O3总含量相对较低,不满足陶瓷配方的要求(约为60% ~80%)[15],因此需要通过添加废玻璃进行配方化学成分调控。配方设计见表2。配方中外加3.0%的石英,0.3%的SiC,3.0%的Na3PO4。

表2 样品配方设计/%Table 2 Formula design of samples

(2)湿磨混料

使用混料机进行湿磨混匀,外加0.3%的分散剂磷酸三胺,按质量比为料比玛瑙球比水=1:2:0.5,转速600 r/min,混料时间为60 min,将混合料过0.35 mm 筛分离出玛瑙球,得到混合均匀的料浆。

(3)干燥造粒

将陶瓷浆料放入干燥箱中,在105 ℃烘干5 h。干燥过程中需进行搅拌保证混合均匀,将得到的干燥粉料进行手工造粒(颗粒直径178 ~ 425 μm)。

(4)高温烧制

将硅酸铝耐火纸均匀铺在10 cm×10 cm×8 cm的刚玉方舟坩埚内,称取造粒后的颗粒直接铺在刚玉方舟坩埚内,并震荡、铺平和轻压。将刚玉坩埚放入高温箱式炉内,空气气氛下设置烧制程序,烧制温度为1040 ℃,保温15 min,升温速率为10 ℃/min。

(5)样品切割

使用手动切割机将所得的样品进行切割,并进行样品的相关性能检测。

1.3 性能检测及表征

(1)体积密度、平均孔径

首先将泡沫陶瓷样品切割成块体,随后将样品放入恒温干燥箱内,105 ℃下烘干至恒定质量。样品体积密度为切割后样品质量和样品体积之比。利用相机拍摄样品的截面,随后将图片导入到Nano-measure 1.2软件中,利用软件中标尺测量样品中80 个气孔的孔径大小,并求取平均孔径值。

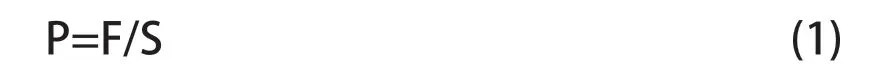

(2)抗压强度与体积吸水率

将泡沫陶瓷样品切割成块体,放入恒温干燥箱中烘至恒重。使用万能电子试验机进行样品抗压强度检测,抗压强度等于试样加载破坏时最大载荷与受压面积之比,施加压力为F,样品表面积为S,最终抗压强度按照公式(1)进行计算。

泡沫陶瓷吸水率是表示陶瓷性能的重要因素之一。将样品放入恒温干燥箱中烘至恒重,冷却后称取样品质量m0;将样品放入水中煮沸2 h,冷却后用湿海绵去除样品表面残余水分,随后立即称量样品的湿重m1。吸水率为样品吸水后的质量m1减去吸水前的质量m0的变化百分数,样品体积为V1,1 g/cm3为水的密度。按照计算公式(2)计算试样体积吸水率。

(3)表征

本试验采用荷兰帕纳科公司制造的X Pertpro型多晶X 射线衍射仪对样品进行物相分析。衍射条件为使用CuKα 射线扫描,λ=0.154 nm,管电压40 kV,管电流300 mA,扫描速度为12。/min,扫描范围为5 ~ 90。。本试验采用德国蔡司ULTRAPLUS 型场发射扫描电子显微镜进行显微形貌观察。

2 结果与讨论

2.1 钒钛磁铁矿尾矿含量的影响

2.1.1 材料性能

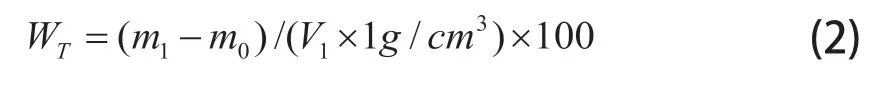

图2 尾矿用量对样品体积密度、吸水率及抗压强度的影响Fig. 2 Effect of VTMT content on bulk density, water absorption, and compressive strength of samples

图2 为尾矿用量对泡沫陶瓷体积密度、体积吸水率和抗压强度的影响。由图可见,随着钒钛磁铁矿尾矿含量的增加,泡沫陶瓷材料的体积密度逐渐增大,体积吸水率呈现先增大后减小的变化。当尾矿添加量为45%时,泡沫陶瓷材料的体积密度为0.19 g/cm3,体积吸水率为43.5%,原因在于高温状态下玻璃相熔融充分导致熔体黏度过低。受Stokes 定律的影响,如式(3),当其他条件保持相对稳定的情况下,随着熔体有效粘度降低,气泡上升速率增大[16]。小气泡在熔体内上升的过程中将不断与周围气泡发生碰撞、融合,并形成大气泡。随炉冷却后,材料内部将产生大量大气孔与连通孔,材料体积变大,此时样品的体积密度最小。当尾矿添加量为50%时,储水泡沫陶瓷的体积密度为0.26 g/cm3,体积吸水率出现极值为56.5%。结果表明,当熔体内部环境适宜时,气泡能够向四周均匀生长,材料内部将形成均匀的三维立体结构,有利于水分的保留。当尾矿添加量为55%时,由于配料中Na2O、CaO 等碱金属及碱土金属含量降低,导致相同温度下材料内部无法产生足够的液相量,气泡成长受阻,样品体积密度达到最大值1.05 g/cm3。

式中,V为气泡上升速度;ρ1为高温液相密度;ρ2为气泡内气体的密度;g为重力加速度;r为气孔半径;η为有效粘度。

随着钒钛磁铁矿尾矿含量的增加,储水泡沫陶瓷材料的抗压强度逐渐增大。当尾矿添加量为45%时材料的抗压强度为0.41 MPa,原因在于材料内部气孔分布不均且气孔较大,形成的三维立体结构不稳定导致材料单位面积承受的压力不足,容易破碎。当尾矿添加量为50%时,泡沫陶瓷材料的抗压强度增强,原因在于气泡在高温熔体内均匀长大,材料内部气孔分布均匀,缺陷孔较少;当尾矿添加量为55%时,材料具有较高的抗压强度,主要原因在于随着尾矿的含量增加,坯料内的熔剂物质含量减小,高温熔体内部无法产生足够的液相量,高黏度熔体导致气泡外压增加,小气泡成长受阻,气泡间连接更加紧密,此时材料的抗压强度最大为0.88 MPa。

2.1.2 气孔分布

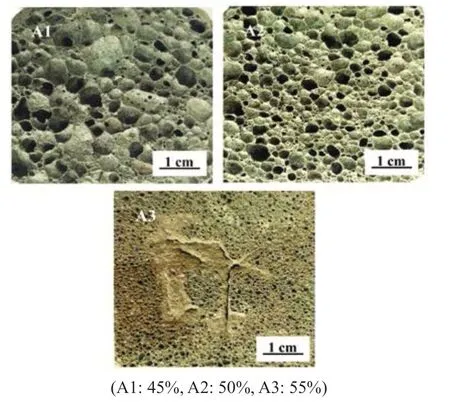

图3 不同尾矿添加量的样品Fig. 3 Pictures of samples with different VTMT content

图3 为不同尾矿添加量的储水泡沫陶瓷样品图。由图3 可见,不同钒钛磁铁矿尾矿添加量对样品的孔径大小、气孔分布的均匀性、气孔形状有着重要影响。随着尾矿含量的增加,泡沫陶瓷内部气孔的平均孔径逐渐减小。样品A1 孔径主要分布在0.40 ~ 0.80 cm,内部大小气孔交错联通,气孔形状主要为椭圆形、圆形及多边形,主要原因为在高温熔体内气泡内压远大于气泡外压,气泡成长充分并伴随着破裂、融合现象的发生。样品A2 的气孔结构优于样品A1,材料内部气孔多为球形且气孔分布均匀,气孔孔径主要分布在0.30 ~0.50 cm。材料内部稳定的三维立体结构明显增加材料的抗压强度[17]。样品A3 的气孔孔径主要分布在0.05 ~ 0.20 cm,与A1、A2 相比材料内部气孔孔径急剧收缩,小气孔的产生直接导致材料的体积密度及抗压强度增大。

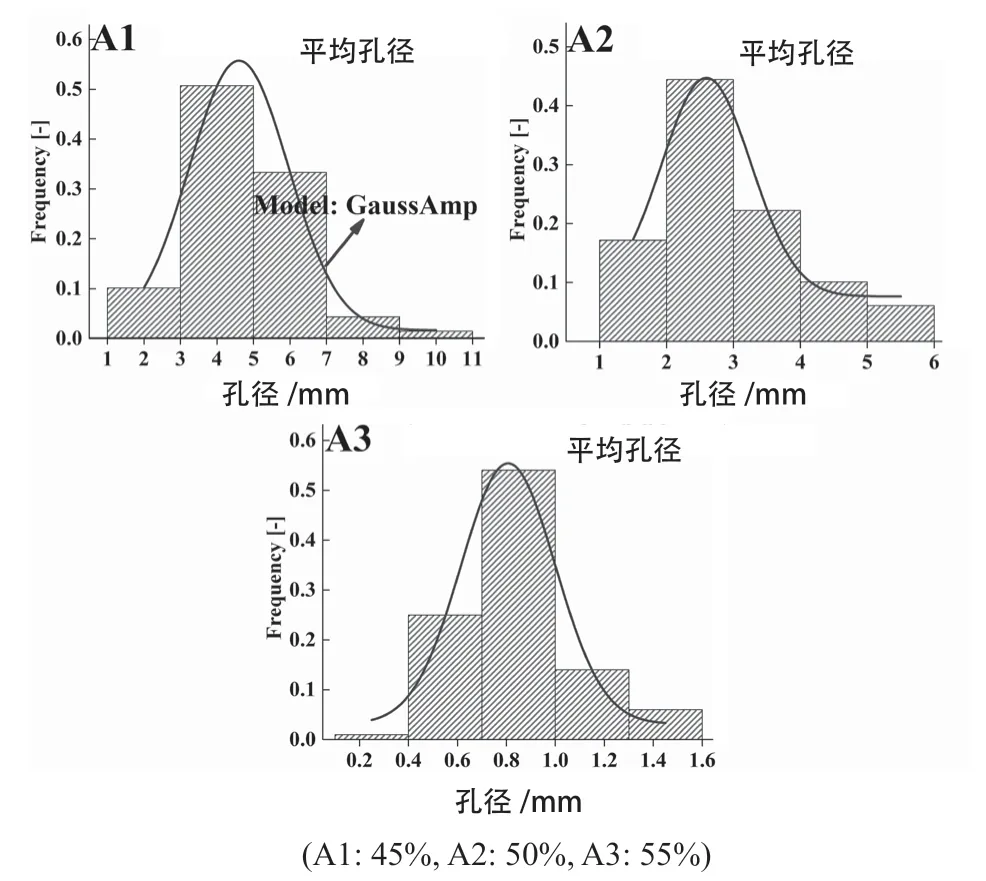

图4 不同尾矿含量的样品气孔分布Fig. 4 Pore distribution of samples with different VTMT content

图4 为不同尾矿添加量时样品的孔径分布图。由图4 可见,随着钒钛磁铁矿尾矿含量增加,材料的平均孔径逐渐减小,分别为4.76、2.93 和0.86 mm。与此同时,样品内部大气孔所占比例逐渐降低。当尾矿含量为45%时,样品内部气孔分布不均,存在大于8 mm 的大气孔,这种现象的发生将严重影响材料的性能。综合以上研究结果表明,通过配方优化可进一步改变气孔分布状态,较佳泡沫陶瓷配方为A2。

2.2 发泡剂含量的影响

在较佳原料配方条件下,进一步探究发泡剂用量对储水泡沫陶瓷的影响,发泡剂添加量分别设为0.1%、0.3%和0.5%,得到的样品分别记为B1、B2、B3。其烧制温度为1040 ℃,保温时间为15 min,升温速率为10 ℃/min。

2.2.1 材料性能

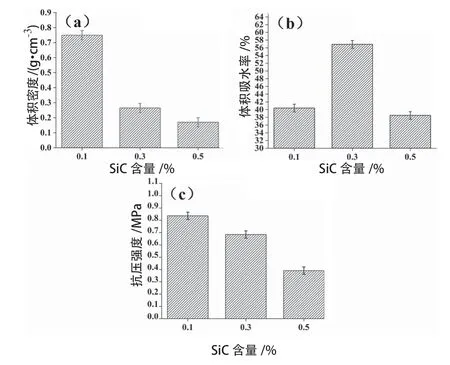

图5 为不同发泡剂用量对储水泡沫陶瓷体积密度、体积吸水率和抗压强度的影响。

图5 SiC 用量对样品体积密度、吸水率及抗压强度的影响Fig. 5 Effect of SiC content on bulk density, water absorption,and compressive strength of samples

由图5 可见,随着发泡剂SiC 添加量的增加,材料的体积密度急剧减小,体积吸水率先增大后减小。当SiC 添加量为0.1%时,高温状态下熔体内部的发泡点减少,发泡剂产生的气体量也随之减少。随炉冷却后,材料内部多以小气孔为主,体积密度达到最大值0.75 g/cm3。当SiC 添加量为0.3%时,熔体内部产气量增加,气泡与熔体间达到气-液平衡状态,此时气孔孔径主要分布为2.0 ~ 4.0 mm 且多以球体为主。样品的体积密度为0.26 g/cm3,体积吸水率为56.5%,抗压强度为0.68 MPa,材料性能达到较佳。随着SiC 含量的增加,材料的体积密度和体积吸水率随之下降,结果表明当高温状态下发泡剂产气量增加,气泡内压大于熔体黏滞压力时,气泡在上升过程中会相互融合,由此产生大量缺陷孔。当SiC 添加量为0.5%时,材料内部气孔与气孔之间存在大量裂缝,抗压强度降低。

2.2.2 气孔分布

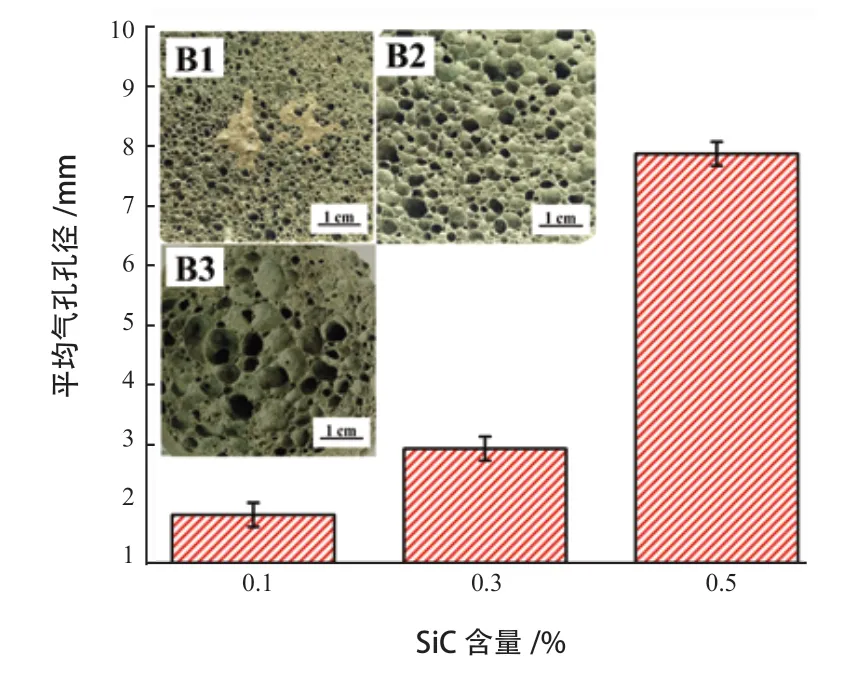

图6 为不同SiC 添加量对材料内部气孔孔径的影响。

图6 SiC 用量对样品平均气孔孔径的影响Fig. 6 Effect of SiC content on average pore size of samples

由图6 可见,随着SiC 含量的增加,材料内部气孔孔径逐渐增大。当SiC 添加量为0.1%时,熔体内部产气量不足,小气泡上升速度缓慢,材料内部以圆形小气孔为主,样品内部平均孔径约为1.80 mm。当SiC 添加量为0.5%时,气泡内压过大,在熔体内部不断长大、融合,随炉冷却后储水泡沫陶瓷内缺陷孔数量急剧增加,材料性能受到严重破坏。当SiC 添加量为0.3%时,材料内部气孔分布相对均匀,平均气孔孔径约为2.93 mm。试验结果表明,通过优化发泡剂SiC 用量可有效改变材料内部气孔结构,进而提高材料性能,综合考虑最优SiC 的添加量为0.3%。

2.3 较优条件下储水泡沫陶瓷材料的表征

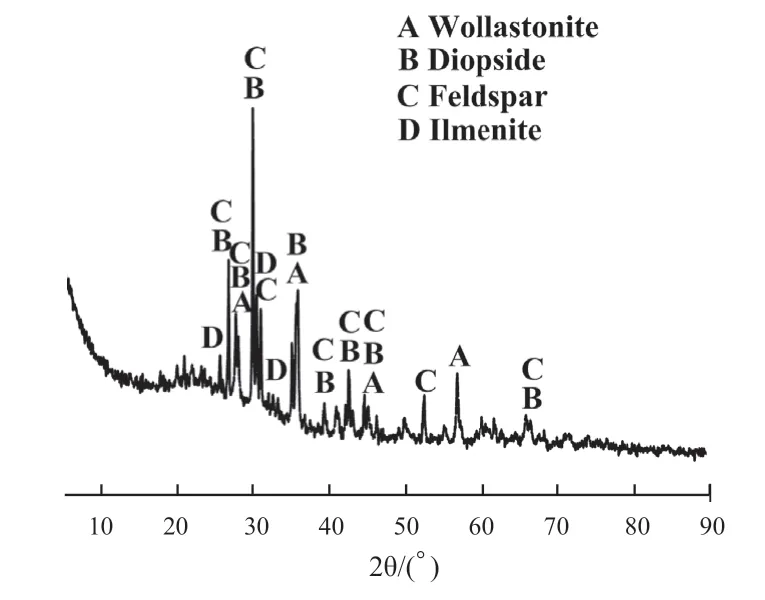

当钒钛磁铁矿尾矿添加量为50%,SiC 添加量为0.3%时,在1040 ℃下制得性能最优的储水泡沫陶瓷。图7 为较优条件下样品的XRD。

图7 储水泡沫陶瓷XRDFig. 7 XRD of the water-retaining foam ceramic

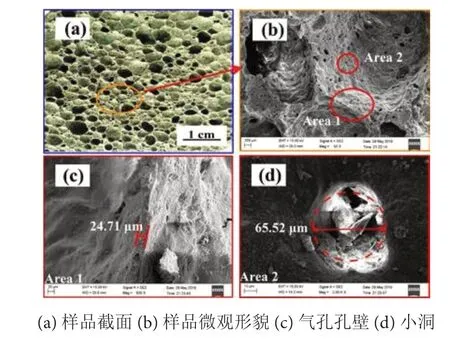

通过XRD分析可知材料主要物相包括硅灰石(CaSiO3)、钛铁矿(FeTiO3)、透辉石及长石。图9 为样品的微观形貌。

图8 储水泡沫陶瓷样品SEMFig. 8 SEM of the water-retaining foam ceramic

由图8(b)可见,材料内部气孔呈现均匀球形。对范围1 进行局部放大后可见材料内部气孔壁完整,且孔壁厚度为24.71 μm 左右,良好的孔壁结构有助于保证材料的机械性能。气孔壁表面上存在一些窗洞,窗洞直径在+60 μm,这些窗洞的存在有助于材料快速吸收外部水分。

3 结 论

(1)随着钒钛磁铁矿尾矿含量的增加,材料体积密度及抗压强度逐渐增大,体积吸水率出现极值,材料内部平均气孔孔径逐渐减小。

(2)随着发泡剂SiC 含量的增加,材料体积密度及抗压强度逐渐降低,当SiC添加量为0.3%时,材料内部气孔分布均匀,平均孔径约为2.93 mm。

钒钛磁铁矿尾矿和废玻璃的添加量分别为50%,外加3.0%的石英,0.3%的SiC,3.0%的Na3PO4,在1040℃下制得性能最优的储水泡沫陶瓷,材料的体积密度为0.26 g/cm3,体积吸水率为56.5%,抗压强度为0.68 MPa。

(3)储水泡沫陶瓷的物相主要包括硅灰石、长石、透辉石和钛铁矿。