内浮顶储罐浮盘损坏原因分析与预防措施

赵锋(中国石油广西石化公司储运一部,广西 钦州535000)

1 问题描述

2017 年6 月13 日,沿海某炼厂储运车间,当班外操陪同化验室人员对514 罐(澳洲出口汽油)进行上罐采样操作。上罐后,外操发现罐顶汽油味较大,于是通过检尺口向罐内查看,发现罐内油面清晰可见,外操立即停止止514罐一切操作。打开透光看查看后确认浮盘已损坏并下沉。

2 原因分析

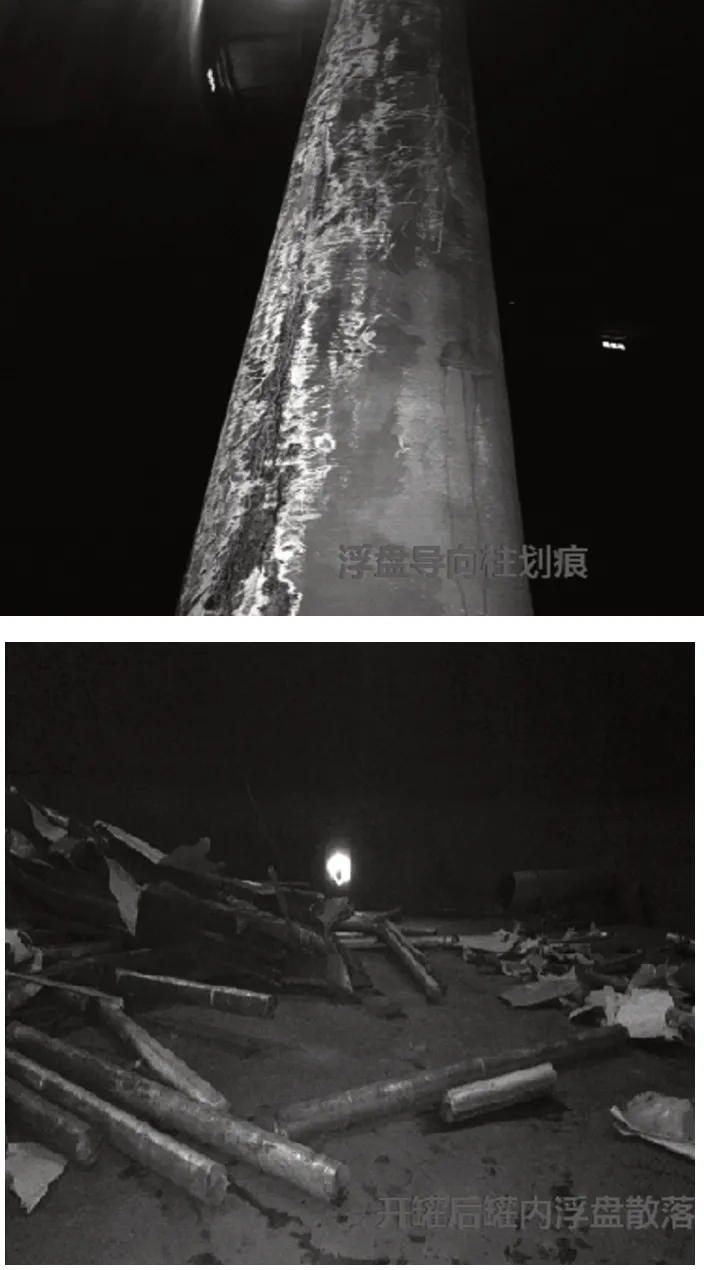

(1)浮盘失衡是导致浮盘沉船的直接原因。通过现场勘查,发现液位计护管自高度10m 处往下有明显的划痕,东侧罐壁高度2m以下处有明显划痕。该浮盘的113根浮筒仅剩10根连接在坍塌的浮盘上,其余均散落在罐底,其中有75根浮筒在端部撕裂,损坏比例约达66.4%。经综合分析认为:浮盘失衡是导致沉船的直接原因。

(2)罐底板沉降不均。罐底东侧及南侧积水较深,达10cm,而西侧及北侧无积水,罐底不平可能导致罐壁垂直度发生变化,进而导致卡盘,造成沉盘。

(3)浮盘多次落底。2013~2017年,514罐多次因油品牌号更换、采样器维修,办理了工艺卡片变更,将液位降至0.3m 以下。由于罐底不平导致浮筒端部撕裂,浮筒进油后浮盘失稳导致沉盘。

(4)浮盘质量、安装存在问题。支腿大部分安装在浮筒端部,浮盘落底后支腿受力不均从而使部分浮筒端部撕裂进油,导致沉盘。经检查发现,浮筒吊带安装时紧固件未采取防松措施,在浮盘运行过程中,大量螺栓脱落(脱落数量为317套),浮筒脱落,导致沉船。

(5)设备腐蚀原因。检查过程中发现,浮盘的部分蒙皮、浮筒吊带及防旋转钢丝绳罐底锚板等腐蚀严重。浮盘升降过程中,油气从破损的蒙皮处窜至浮盘上部,导致浮盘失衡从而沉盘。排查该罐储存记录,发现该罐运行期间曾储存汽油组分催化汽油,硫含量较高。

(6)管理原因。

一是清罐维护不到位。按《中国石油天然气股份有限公司轻质油品储罐技术导则》8.3.1 条第二款规定,含硫量高的轻质油品储罐未采用氮封或内防腐处理等特殊安全措施时,清罐周期不应超过2 年;采用氮封等安全措施时,清罐周期可适当延长,但不应大于4年。其他轻质油品储罐清罐周期为6年。514罐自2010 年建成投用至今,已连续使用7 年,在这期间未对该罐进行过清罐、检验及浮盘维护。

二是浮盘落底频繁。按《中国石油天然气股份有限公司轻质油品储罐技术导则》7.2.3 条第7 款规定,严格按储罐液位控制指标进行控制,上限不得超过高高液位,下限不得低于低低液位(低低限液位报警设置高度:浮船支撑高度+200mm),既2米。514 罐浮盘自2014 年至今由于生产计划要求及维修罐下采样器需要已落底3次。

三是定期检查管理规定执行不严格,抽查不全面。部门制定了罐顶油气和罐底水样定期抽检制度,以确定浮盘密封和罐底板腐蚀情况,但抽查不全面,没有及时发现509和514罐出现的问题。

四是未制定浮盘升降过程检查管理规定。浮盘落底操作大部分应工艺生产需要进行,重点关注了操作的流速、流量和外漏情况,而未明确浮盘升降操作后对浮盘的相关检查规定。

五是罐顶巡检落实不到位,没有及时发现浮筒脱落。部门制定了每月2次罐顶安全附件检查制度,但在实际执行中存在走过场、检查不细等较严重问题。

3 预防措施

(1)结合储运系统VOCs治理项目,将内浮顶罐铝浮盘更换为全接液浮盘。

(2)按规定定期对内浮盘气相空间进行采样分析并建立台账,发现异常数据跟踪分析,必要时开罐检查。

(3)严格执行清罐计划,对储罐附件、内浮盘进行检查维护。加强对隐蔽工程质量的检查,制定检查清单、落实责任。

(4)建立健全管理制度,制定浮盘落底操作管理规定,对浮盘落底过程加强管控并检查浮盘情况。

(5)加强罐顶安全检查制度的执行、检查、考核的力度。

4 结语

综上所述,内浮顶储罐浮盘需要工艺、技术和设备管理人员共同维护,精心操作,发现异常现象应及时调整,防止卡盘、沉盘等事故的发生;并且做好前期的维护保养工作,以免在发现卡盘、沉盘事故后因急于检修而导致事故扩大。