空心抽油杆内螺纹杆头两次成形技术研究

韩军,傅作均,张建民,张永军

(吐哈油田公司机械厂,新疆 哈密 839000)

空心抽油杆是配套电加热开采稠油、泵上掺稀采稠油、螺杆泵采油等钻采工艺而开发的一种抽油杆产品。直接连接镦锻式空心抽油杆的内螺纹杆头是在毛坯管一端直接镦锻成形,但是,空心抽油杆端部的变形长度长,镦锻过程中易发生塑性失稳而产生折叠缺陷。因此,国内的镦锻工艺一般采用较小的镦锻比多次镦锻,一般需三次或三次以上成形。

减少成形次数将提高生产效率,尤其对于液压镦锻成形工艺,减少成形次数将减少反复加热的次数,不但提高了生产效率,同时降低了材料因反复加热而出现问题的概率。国内对空心抽油杆外螺纹杆头研究的报道较多,且对镦锻过程的研究很少有报道,笔者通过FEA 软件对φ36×6 空心抽油杆内螺纹杆头的镦锻过程进行研究。

1 空心抽油杆热洗有限元模型

1.1 模型建立

图1 所示为空心抽油杆内螺纹杆头的结构,内腔为台阶孔,外径有两处变径和六方结构,总体积182435mm3。

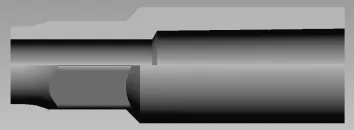

毛坯料为φ36×6 的无缝钢管,按照横向镦锻比2.0,设计了第一次变形的成形图,见图2。

计算得所需坯料长度为310mm,分别建立1/6 毛坯、凹模、凸模的3D 模型,分别划分网格,毛坯网格数量84354 个。

图1 内螺纹杆头结构图

图2 第一次变形成形图

1.2 边界条件

镦锻工艺的流程主要是以下几步,首先进行加热,然后进行一次镦锻,再进行加热。

在第二次冲压中,使用现有的冲压技术和操作设备进行三步操作。首先,在进入设备之前,加热的钢坯在转移过程中转移到对流热交换设备中,这需要8 秒钟。其次,在预成型坯进入设备后,在预成型坯和模具之间发生热传导,同时,未与模具接触的零件仍与空气进行对流换热。这个过程是2s。最后在镦锻的过程中。工件材料为20CrMoA,初始温度设置为1180℃。模具材料为H13 钢,环境温度为20℃,正常的模具制造温度约为200℃。

2 计算结果与讨论

利用以上因素和条件,对两次镦锻过程进行分析和计算,算出各个阶段的数据,并得出镦锻过程的规律性。

2.1 第一次成形

图3 显示了对流传热和热导率的第一和第二阶段后工件内部温度场的分布。

图3 镦锻前温度场分布图

从图中可以看出,在工件和模具之间进行对流传热和导热后,内部温度为914 ~1110℃,并且在模具的固定部分观察到最低温度。另一个低温区域是终点。由于大面积的对流换热,温度约为1050℃。

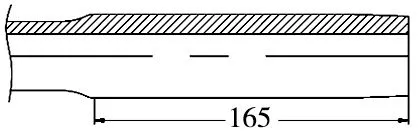

图4 是表示变形时的夹紧力的变化曲线图。金属的最后形成部分靠近具有减小的外径的内孔的深度,从而形成环形凹槽。这是第一类镦锻中最难的部分。在生产过程中对于此种问题也难以避免,是比较常见的问题。

图4 变形过程镦挤力曲线

图5 表明,此时,基体的挤压力为8.16×104N 吨,成型时的挤压力为2.01×105N 吨,这表明缺陷的主要原因是挤压力不足。成型后,挤出力急剧增加到最大。

镦锻沉淀后,金属的内部温度保持在约1100℃,内外表面逐渐与模具接触。温度迅速下降,但两个温度均保持在850℃附近。最低温度出现在夹紧位置。在第一个冲压过程中,没有因冲压系数过大而引起的不稳定性。

2.2 第二次成形

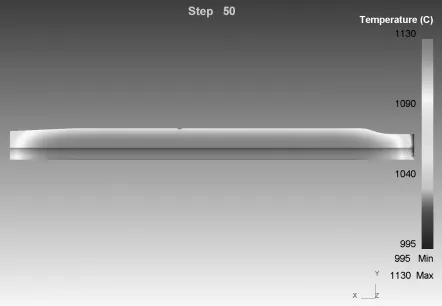

图5 表示出了在对流传热和热传导的第一和第二阶段后第二次沉淀后工件的内部温度场的分布。

从图中可以看出,在工件与模具之间进行对流传热和导热后,内部温度在995 ~1130℃之间,最低温度出现在模具的固定部位。

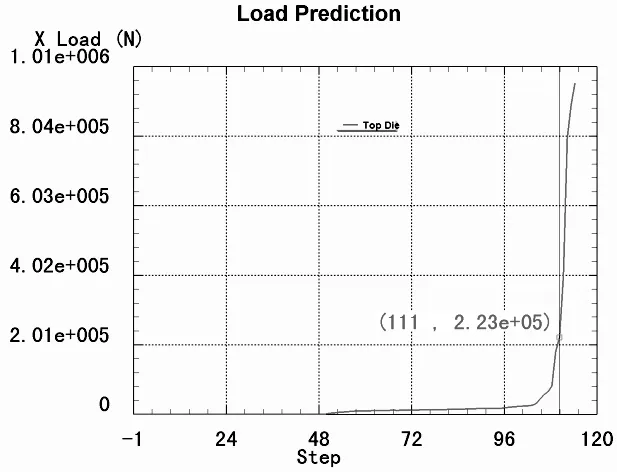

在第二次锻造过程中,金属的最后形成部分是靠近夹紧端的六角形边缘处的过渡点,这可能导致填充不足的缺陷。这部分是第二种疾病中最难形成的部分,会出现填充不足的缺陷。这种缺陷在生产现场也很常见。从图6 可以看出,此时,基体的夹紧力为2.23×105N,而按压力为2.54×105N,这表明缺陷的主要原因是夹紧力不足。

图5 第二次镦锻前温度场分布图

图6 第二次变形过程镦挤力曲线

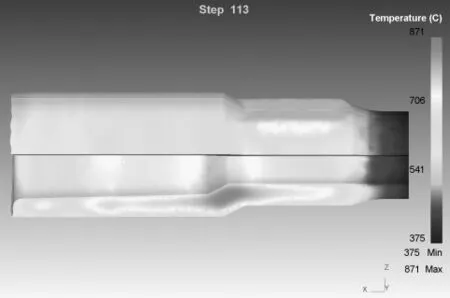

图7 最终成形温度场分布

镦锻后,金属的内部温度保持在700 ~880℃,内外表面的温度迅速下降,但两者均保持在500 ~600℃的水平。在镦锻过程中,未检测到由于过度镦锻粗比深度而产生的缺陷。

第二次冲切中的成形析出力比第一次冲切中的稍大,这表明,如果第一次冲切不充分,则在内壁上会产生环形槽缺陷。在第二次冲压中,当在第一次冲压时夹紧力超过冲压力时,将消除由第一次冲压产生的环形槽缺陷。

3 现场试验

按照设计在现场进行试验,通过两次镦锻,获得了合格的锻件,见图8,生产效率提高了1/3。

图8 合格内螺纹杆头锻件

4 结语

(1)模拟计算了内螺纹杆头两次镦锻成形过程,变形过程均未发生折叠缺陷,材料内部温度场在镦锻温度范围内。采用FEA 计算的方法较现场试验法,节约成本,降低风险。

(2)按照FEA 优化设计,在现场获得了合格的锻件,生产效率提高1/3。