碳对WC-Co硬质合金烧结与性能的影响

聂洪波,喻志阳,陈德勇

(1.百色学院 材料科学与工程学院,广西 百色 533000;2.福州大学 化学学院,福建 福州 350002;3.广西梧州港德硬质合金制造有限公司,广西 梧州 543100)

硬质合金是应用非常成功的工具材料之一,也是国际市场份额最大的粉末冶金产品,与其他工具材料(例如金刚石或高速钢)相比,具有出色的力学性能,兼顾了硬度、强度和韧性的平衡[1-3]。硬质合金的最高抗弯强度可达5 000 MPa以上[4-5],然而,抗弯强度对成分和显微结构非常敏感。例如,碳成分的微量偏移就会导致WC-Co硬质合金中产生渗碳相或者脱碳相的缺陷,这类缺陷与孔洞、钴池、粗大晶粒、夹杂以及氧化物等缺陷一样,会严重降低硬质合金的强度[5-6]。

幸运的是,室温下少量钨和碳可以固溶于钴中,所以尽管WC是严格的化学计量比化合物,在WCCo硬质合金中碳配比可在一定范围内波动而不至于出现渗、脱碳现象[7]。钴含量越低的合金,钴粘结相溶解碳的量越少,WC、Co两相区窗口越窄,生产控制难度越大[8]。文献[9]给出WC-0.2% Co(质量分数,下同)硬质合金两相区碳含量范围仅约为0.003 7%,非常不容易制备。另一方面,尽管WC-Co硬质合金两相区内碳含量的变化范围有限,但是碳含量对硬质合金的制备和性能却产生了极为显著的影响,这进而又影响到了硬质合金检测方法和应用领域选择的倾向性。例如,矿山和工程领域通常选择临近相区上限的高碳硬质合金,而微钻和冲压模则选择中低碳含量的硬质合金[10-12]。广义硬质合金的种类繁多,包括 WC-Co、WC-Ni、WC-(W,Ti)C-Co、TiCN-Ni/Co、TiC-Fe等金属基复合材料,但全球80%以上硬质合金产品依然是WC-Co硬质合金(部分含有晶粒生长抑制剂)[13]。因此,本文选择市场占比最大、成分和结构最简单的WC-Co硬质合金作为研究对象,从液相点、烧结致密化、密度、磁性能和硬度等方面论述碳对这种硬质材料的影响,以期能够为其他类型的硬质合金研发、生产和应用提供借鉴。

1 碳对WC-Co硬质合金烧结的影响

硬质合金产品主要采用传统粉末冶金方法制备,生产步骤包括制粉、混粉、压制和烧结等主要环节。碳对WC-Co硬质合金制备的影响主要体现在碳含量的变化可显著改变烧结参数,例如体系的液相点、烧结致密化行为、液相钴黏结剂对WC的润湿角、钴的宏观迁移和梯度分布以及WC的晶体生长行为等,从而影响了烧结过程。

1.1 液相点

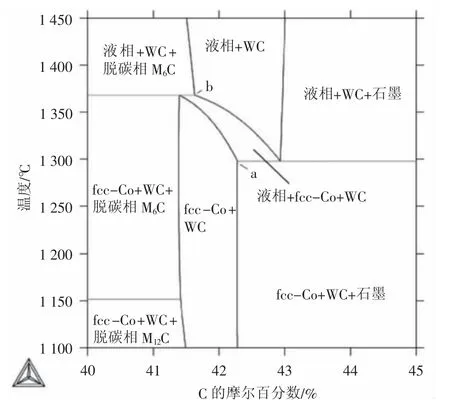

文献[14-15]给出了钴含量为10%的C-Co-W垂直截面相图,见图1。从图1可以明显看出,WC-Co-M6C三相区液相点(1 368℃)明显高于WC-Co-C三相区的液相点(1 298℃);WC-Co两相区出现液相的温度介于二者之间。这表明高碳体系液相点的温度明显低于低碳体系液相点的。Hashiya M.等[16]用差热分析法测定了碳含量对WC-Co硬质合金液相点的影响,所报告的试验结果与文献[17]的结论完全一致,即Co-WC-M6C液相的平衡点为1 368℃,而Co-WC-C液相的平衡点为1 298℃,二者相差70℃。Hashiya M.等[16]的试验还显示,向C-Co-W体系中单独或者联合加入晶粒生长抑制剂Cr和V元素,能够明显降低体系的液相点;虽然降低液相点的程度不同,但高碳体系的液相点依然是低于低碳体系的,印证了此前提到的增加碳含量会降低体系液相点温度的规律。

图1 具有10% Co的C-Co-W垂直截面相图[14-15]Fig.1 C-Co-Wverticalcross-sectionp has ediagram with 10% Co

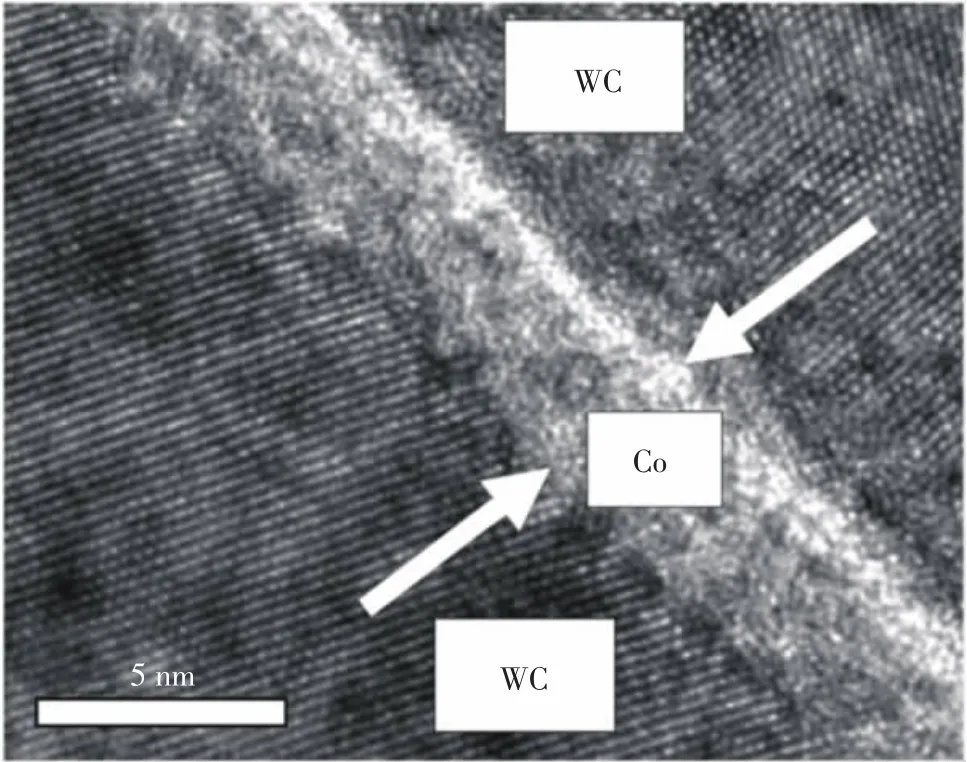

1.2 烧结致密化

碳含量调整引起的硬质合金液相点变化,对硬质合金烧结致密化有显著的影响。文献[13]报道了6.0% Co硬质合金(WC原料费氏粒度为8 μm)的烧结致密化曲线,见图2(a)。从图2(a)可以看出,不同碳含量的粗晶WC-Co硬质合金的烧结致密化进程明显不同,特别是当体系中存在游离碳时,烧结致密化的起始温度明显较低,小于1 300℃;而正常WCCo两相区的硬质合金,烧结致密化的起始温度则大于1300℃。这种烧结致密化行为,与Hashiya M.等[16]报道的高碳含量和低碳含量C-Co-W体系液相出现点具有70℃温度差这一结论相吻合,表明了粗晶WC-Co硬质合金的烧结致密化主要集中在液相烧结阶段,烧结液相的出现温度会严重影响粗晶硬质合金的烧结致密化进程。对于超细晶硬质合金而言,由于晶粒生长抑制剂和WC粒度细化本身的影响,烧结致密化从800~1 000℃就开始了,见图2(b)。在固相烧结阶段,超细晶WC-Co硬质合金已实现大部分烧结致密化。纵使在固态烧结的情况下,碳含量的影响还是显而易见的,特别是当体系中存在游离碳时,烧结致密化进程明显快,而中低碳含量WC-Co硬质合金烧结致密化曲线相似。Petersson A.等[18-19]采用热膨胀仪研究了不同碳含量WC-Co硬质合金的烧结致密化行为,并把硬质合金的烧结致密化分为了三个阶段。研究认为尽管高碳含量会延迟WC-Co的最初烧结收缩,但最终收缩率会更高,并在最短时间内使材料完全致密;在中低碳含量的样品之间,几乎没有发现烧结致密化差异。

图2 具有不同碳含量的WC-Co硬质合金的烧结致密化曲线[13]Fig.2 Sintering densification curve of WC-Co cemented carbide with different carbon content

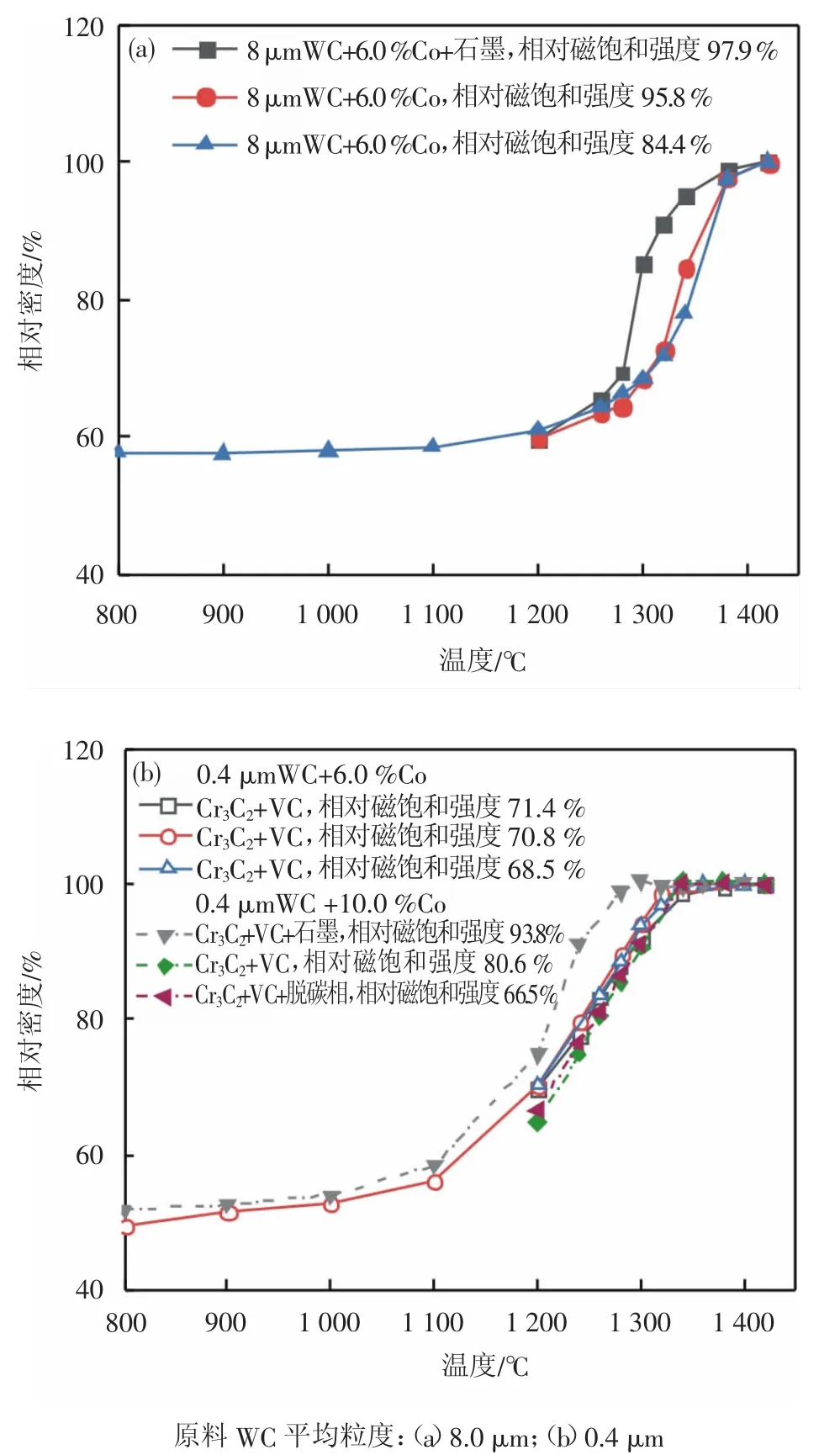

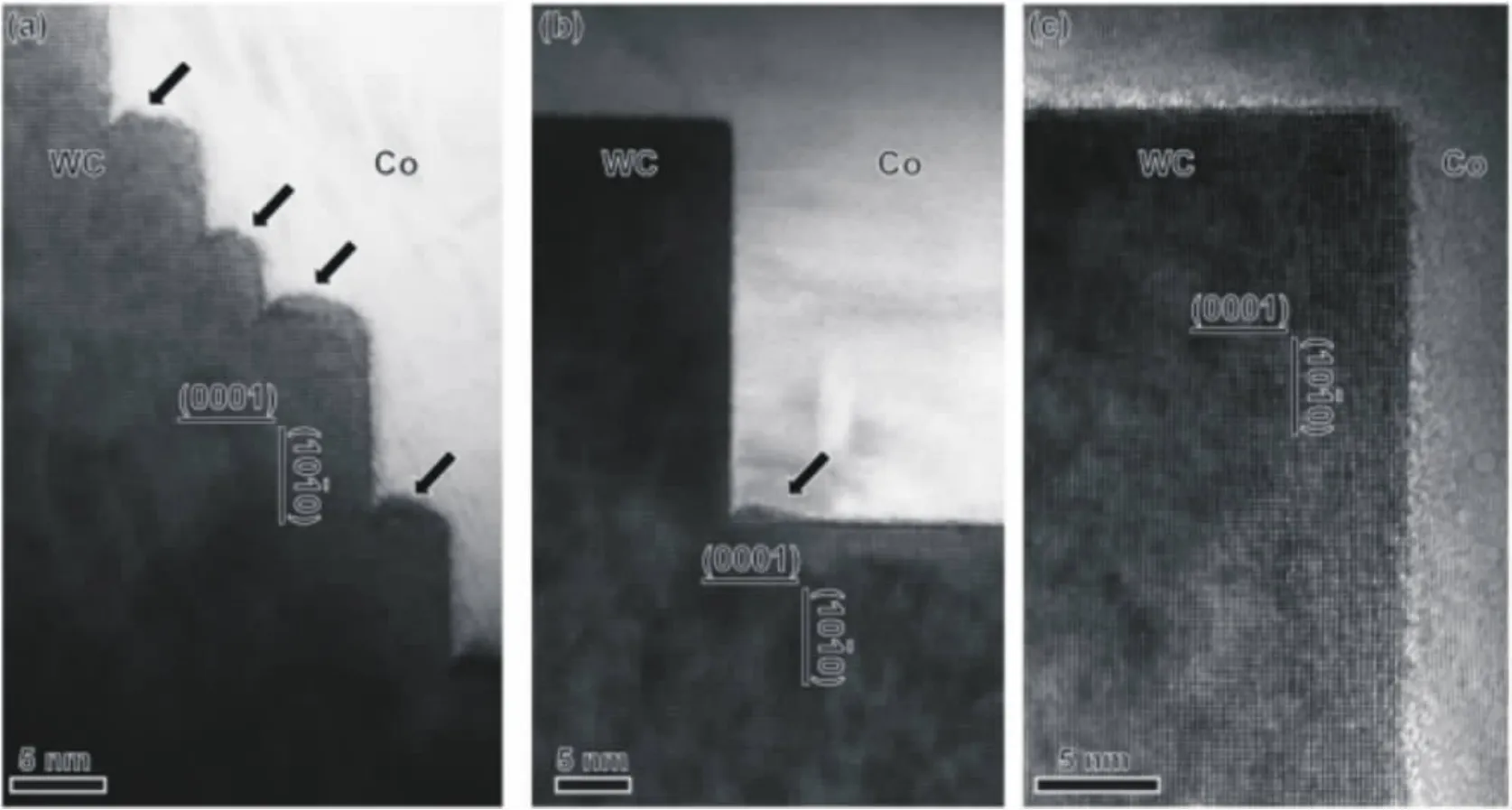

1.3 润湿角

自1923年硬质合金发明以来,很长时间人们都认为钴对WC是完全润湿的,液相钴可以在WC表面自由铺展,润湿角为0°[20-21]。但另一方面,基于大量的显微结构观察,人们又倾向于认定,WC-Co硬质合金是由WC和钴相相互穿插结合在一起形成的具有三维连通网络结构的金属基复合材料[22]。钴对WC完全润湿但却又没有将WC晶粒完全隔离开,这一矛盾现象Konyashin I.[23-24]用高温润湿性试验进行了解释。Konyashin I.[23]将具有不同碳和钨含量的钴合金放置在WC块体上,在高温真空炉中加热,然后利用PhantomMiro M310高速相机直接观察钴合金熔融时对WC的润湿行为。结果发现随着碳含量的升高,液相钴合金对WC的润湿性变差,润湿角由低碳含量的0°升高到高碳含量的15°。对冷却后的试样以及不同碳含量的硬质合金样品进行显微结构分析,发现在低碳含量硬质合金中,大多数WC界面存在几纳米到几十纳米厚度不等的连续钴中间层(见图3),而高碳含量的硬质合金中不存在这种现象。另外,在对不同碳含量超粗晶硬质合金(10.0% Co)的WC/WC接触角进行观察并辅以数据统计发现,尽管与高碳含量样品相比,低碳含量样品包含WC/WC与钴黏合剂的低角度接触要多得多,但仍然有少部分WC晶粒与周边WC晶粒实际直接接触,并没有完全被不同厚度的钴膜隔离开[24]。Konyashin I.对此的解释是这些WC/WC晶界可能属于Σ2型特殊晶界,晶界结构密实从而不利于钴的渗入[23]。

图3 低碳含量硬质合金中两颗晶体取向不同的WC单晶的高分辨像[23]Fig.3 High resolution TEM image of two WC single-crystals having different crystal lattice orientations in the cemented carbide with the low carbon content

1.4 钴的宏观迁移和梯度分布

表层硬度高、芯部韧性好的梯度硬质合金是非常理想的工具材料。Sandvik公司的Fischer U.等[25-26]发明了具有梯度结构和性能的双相硬质合金(Dual Phase硬质合金,简称“DP合金”)并实现了商业化,这是材料创新的一个重大突破。DP合金的制备方法是高温下向含有弥散η相的硬质合金产品表层渗碳,C与η相反应生成WC和Co,进而表层中的钴向芯部方向迁移形成三明治式的多层梯度结构材料。

但 Eso O.等[27]和 Konyashin I.等[28]发现,含弥散 η相的硬质合金基体并非制备梯度硬质合金必要条件;采用不含η相的低碳硬质合金烧结体或未烧结坯体,在高温热处理或烧结过程中进行气相渗碳,同样可以获得表层钴含量低、硬度高,次表层钴含量高、韧性高的梯度结构硬质合金。在上述3类制备技术中,本质上液相钴都是由高碳区域向低碳区域迁移[26-28]。Konyashin I.等[23-24,29]利用液相钴黏结剂在WC上的润湿性对钴的迁移机理进行了解释:随着碳浓度降低,液相钴黏结剂的表面张力改变,对WC的润湿性变好,因此与高碳区域相比,低碳区域的WC更能够吸引住液相钴黏结剂,导致钴能够从高碳区域流向低碳区域,引起钴的迁移和梯度分布。这种由元素浓度差异引起的液相表面张力差异的现象,被称为马兰戈尼效应(Marangoni effect)[30]。

1.5 WC晶体形状和生长速度

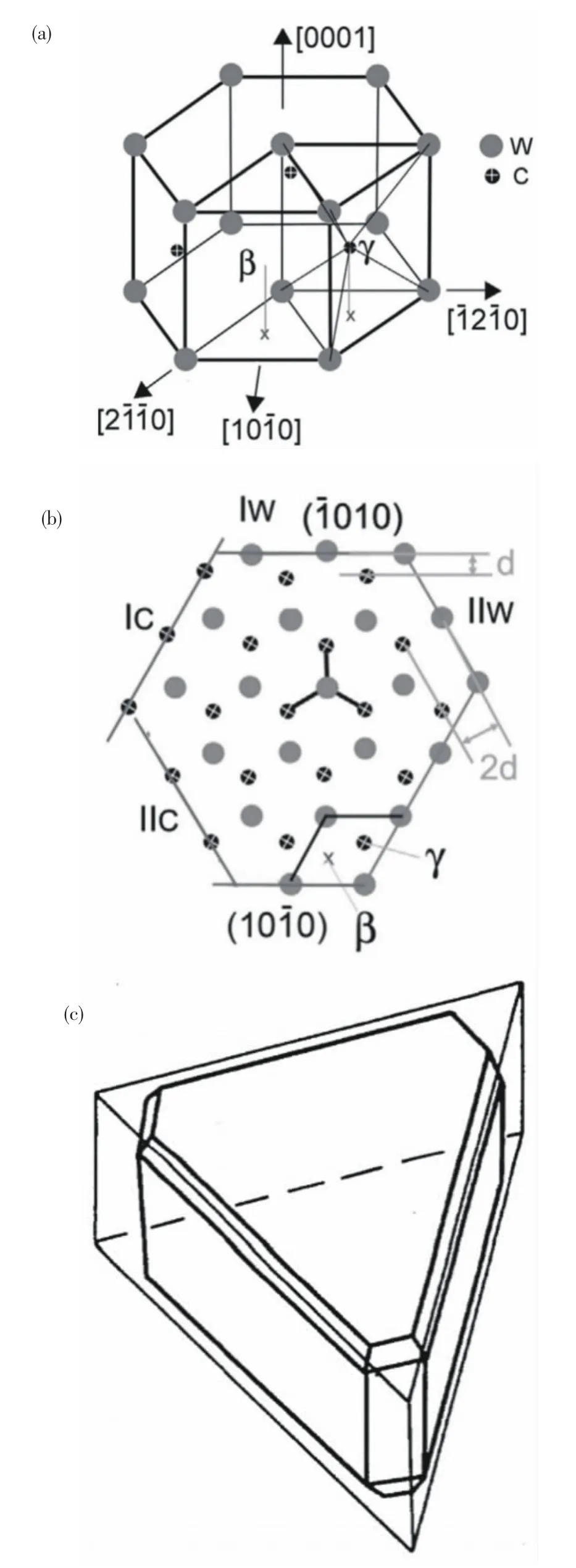

WC属于具有P-6m2空间群的六方晶系,晶格常数为 a=0.290 6 nm和 c=0.283 7 nm,c/a=0.976。WC每个晶胞包含两个原子,钨原子和碳原子分别位于(000)和(位置(图4(a))。碳原子位于由6个钨原子构成的三棱柱的中心,反之亦然。碳原子占据γ位,则β位为空,如图4(b)所示,因此,沿 [100]晶向方向上钨原子和碳原子具有不对称性,(100)和(010)晶面并不等效。这就使得从液相钴黏结剂中生长的WC晶体呈现图4(c)所示的典型形状,该形状对应于晶体系统中的双三角双锥体类型,Exner H.E.认为这是硬质合金中WC晶粒的平衡形状[21]。但研究表明,烧结硬质合金中WC晶粒形状在很大程度上取决于碳含量。Kim S.等[31]观察到不同碳含量下,WC-Co硬质合金中的WC晶粒呈现从截角三棱柱到三棱柱的形状变化,并且随着碳含量的变化能可逆地改变其晶体形状。Kim S.等[31]认为三棱柱形的WC晶粒仅在饱和碳含量下是平衡形状,但Gu L.等[32]则认为随着烧结硬质合金中碳含量的增加,WC晶粒趋向于形成截角三棱柱的形态。WC晶粒形状随碳含量变化,普遍认为是晶体结构中碳原子的不对称占位引起的。

图4 WC的晶体结构[21,31]Fig.4 Crystal structure of WC

Sugiyama I.等[33]用透射电镜研究了高碳含量和低碳含量硬质合金(WC-12.0% Co)的WC晶粒形状,发现当从[110]方向观察(0001)和{101}惯习面时,在高碳硬质合金中WC晶粒呈现矩形,两惯习面的夹角是尖锐的。而在低碳硬质合金中两惯习面夹角是钝的,这预示着这种WC晶粒存在另一个晶面;并且随着烧结时间的延长,这一额外的晶面能够稳定存在。WC晶粒的这种钝角形貌是由低碳钴相与WC(0001)晶面的不匹配性决定。Yang Q.等[34]研究了四组不同碳含量的超细晶硬质合金(WC-10.0% Co),发现高碳含量的硬质合金中WC晶体的棱柱面优先沿<100>晶向生长,导致部分晶粒最终呈现平板状。

碳含量不但可以改变硬质合金烧结过程中WC晶体形状,还会明显影响WC的生长速度。WC的平均晶粒尺寸随烧结过程中碳活度的增加而增加,即在两相区范围内烧结硬质合金中碳含量越高,最终合金中 WC 的平均晶粒尺寸越大,反之亦然[29,32,35]。KonyashinI.等[29]通过观察不同碳含量硬质合金(10.0% Co)中WC的晶体生长行为,探索了WC晶体生长的抑制机理,发现在既不含η相也不含游离碳的两相硬质合金中,WC粗化的表观活化能相似,在163~177 kcal/mol之间,证明了这个区间内,WC生长的控制步骤与WC和液态钴黏合剂之间的界面反应有关,WC生长过程的最慢反应是碳从WC晶粒向液态钴黏结剂的溶解。当降低硬质合金中的碳含量并因此增加钴黏合剂中的溶解钨浓度时,碳向液态钴中的溶解和WC的生长速率就受到强烈抑制。而当烧结硬质合金中出现η相时,WC生长的表观活化能等于98 kcal/mol,这时WC生长的控制步骤可能是WC晶粒中碳向WC-Co界面的自扩散过程[29]。碳含量还会对晶粒生长抑制剂的晶粒生长抑制机理产生影响。Sugiyama I.等[36]将具有三种不同碳含量的VC掺杂的WC-Co硬质合金进行液相烧结,然后从烧结温度快速淬火以冻结组织,观察钒溶质原子的存在形态。发现在低碳合金中,WC/Co相界面完全被(W,V)Cx薄膜覆盖,而高碳合金的WC/Co相界面只有部分被(W,V)Cx岛状沉积物覆盖,相界面上(W,V)Cx的形态被认为取决于碳含量,见图5。因此,在两相区范围内,添加有VC晶粒生长抑制剂的烧结硬质合金中碳含量越高,WC晶粒的生长速度同样越快。

图5 硬质合金中WC晶粒的典型顶角处的高分辨像[36]Fig.5 High resolution TEM images at the typical corners of WC grains

有关碳含量与烧结硬质合金中WC晶粒尺寸分布的关系,研究结果还不太统一。Borgh I.等[37]发现随着碳活度的增加,烧结硬质合金中的WC晶粒尺寸分布变得稍宽;但另一方面,Borgh I.等[38]又认为与低碳活度相比,烧结过程中硬质合金存在渗碳相这种高碳活度的情况时,在0.25 h和8 h的烧结保温时间之后,WC晶粒尺寸分布都更加均匀。

2 碳对WC-Co硬质合金物理和力学性能的影响

如果说洁净是硬质合金的生命,那么碳就是硬质合金的灵魂。杂质引起的缺陷可以使同牌号的硬质合金强度出现上千兆帕的降低,极大地提高了硬质合金材质的不稳定性,增加了硬质合金产品在使用过程中的失效风险[4,5,39]。因此,硬质合金原料的纯度和制备过程是否清洁对硬质合金而言如同生命一样重要[4,40]。碳对WC-Co硬质合金结构和性能的影响也同样非常显著,对于低钴硬质合金(≤6% Co)而言,0.15%的碳含量变化就能够导致WC-Co硬质合金由出现脱碳相转变为出现渗碳相,从本质上改变了硬质合金的材质。而在WC-Co两相区内,碳含量的变化也能够明显影响硬质合金的性能。

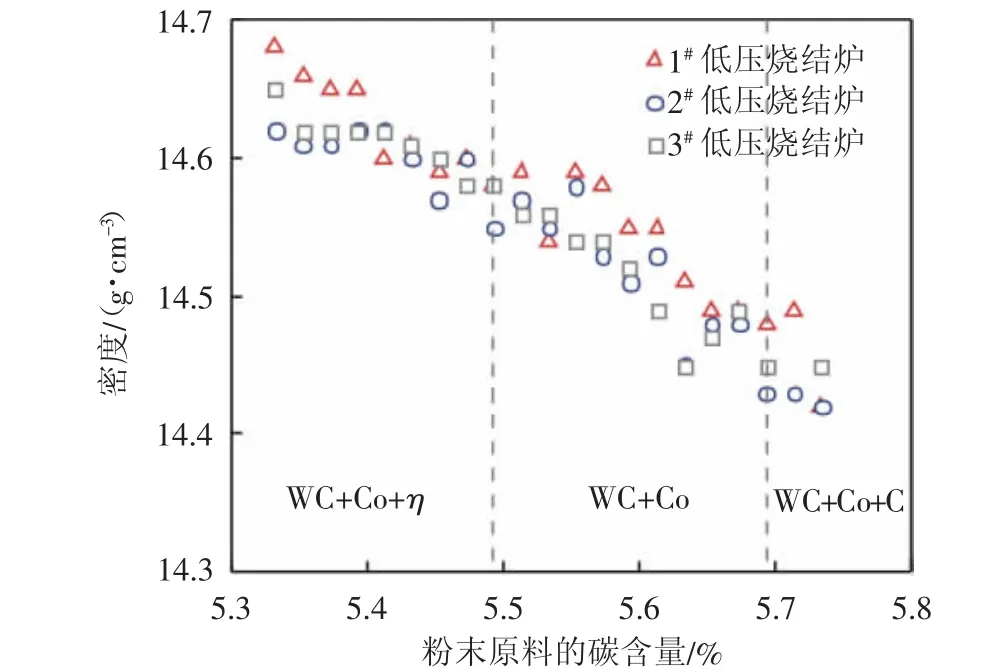

2.1 密度

液相烧结获得的硬质合金,内部几乎不存在任何孔洞,因此,硬质合金的密度能够达到理论密度。硬质合金的理论密度可以用各单独物相的理论密度除以重量占比的和的倒数来计算。这里值得注意的是,硬质合金中的钴金属黏结剂并不是金属钴单质,而是溶解有钨和碳的固溶体。钨原子固溶到金属钴中时,属于替代原子,替代钴原子的占位;而碳原子固溶到金属钴中时,属于间隙原子,填充在钴的八面体间隙中。无论是钨原子还是碳原子,固溶到钴中,都会使钴的晶格变大,碳原子产生的晶格畸变约是钨原子的3倍[41]。因此,当钴中固溶钨原子较多时,固溶碳原子就较少;反之亦然。钴相中钨原子的浓度[W]和碳原子的浓度[C]存在比较严格的反比关系:[W]·[C]=k,k 为恒量[21]。因此,低碳含量 WC-Co 硬质合金的金属黏结剂中可固溶更多钨,最多可固溶20.0%钨,密度更大[32]。随着碳含量增加,硬质合金的密度逐渐线性减小(见图6)[13,32]。

图6 烧结WC-8.5% Co硬质合金的密度与初始配碳量之间的关系图[13]Fig.6 Density of WC-8.5% Co cemented carbides varying with carbon content

2.2 磁性能

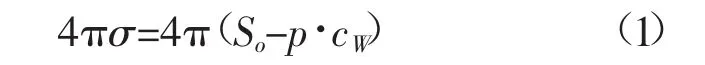

磁性能是硬质合金的另一项关键物理性能,WC-Co硬质合金的中间产品和最终产品的无损磁性能检测得到了广泛推广,推动了近几十年硬质合金生产工艺过程改进,提升了产品稳定性。硬质合金的磁性能包括磁饱和强度与矫顽磁力。在WC-Co硬质合金中,钴粘结相有磁性,WC没有磁性,因此硬质合金的磁饱和强度就是钴粘结相在磁场中所能达到的饱和磁化强度,与钴相的化学成分和相成分相关。钴粘结相中碳含量不影响其饱和磁化强度,但钨含量会影响其饱和磁化强度,存在公式(1)中的反比关系[42-44]。

根据此前讨论,在硬质合金的钴粘结相中,钨和碳的固溶度成反比例关系[21],可以导出公式(2)。

式中:σ为硬质合金钴粘结相的比饱和磁化强度,G·cm3·g-1;So为纯钴的比饱和强度,G·cm3·g-1;p和k为常数,cW和cC分别为钴粘结相中W和C的质量百分比含量,%。从式(2)可以看出,虽然碳含量不直接影响钴粘结相的饱和磁化强度,二者却具有明显的正比例关系,即硬质合金中碳含量越高,硬质合金的磁饱和越大。这与文献[13]给出在0.4 μmWC-8.5% Co-Cr3C2-VC硬质合金中的结论一致,见图7。

图7 烧结WC-8.5% Co硬质合金的相对磁饱和、矫顽磁力与初始配碳量之间的关系图[13]Fig.7 Relative magnetics aturation and coerciveforce of WC-8.5% Cocemented carbides varying with carbon content

硬质合金的矫顽磁力指钴粘结相在饱和磁化后,完全退磁所需要施加的相反方向磁感应强度大小,取决于钴粘结相磁畴在反磁化过程中磁畴壁不可逆位移和磁矩不可逆转向所受阻力的大小。硬质合金的矫顽磁力主要受钴粘结相含量和WC晶粒大小(特别是其中小颗粒WC晶粒大小)的影响[45-47]。钴粘结相含量和WC平均晶粒尺寸越大,则钴粘结相平均自由程越大,限制磁畴壁位移的WC-Co相界面积越小,硬质合金的矫顽磁力越小。另一方面,硬质合金的矫顽磁力也受钴粘结相中碳含量和钨含量的影响[46,48]。具有相同钴含量和WC平均晶粒尺寸的WC-Co硬质合金,钴粘结相中碳含量越高,硬质合金的矫顽磁力越小。钴粘结相中碳含量和钨含量改变,会导致钴相磁矩和钴相基体晶格畸变应力的变化,这是两相WC-Co硬质合金矫顽磁力发生变化的重要原因[49]。文献[13]也很明确地给出了0.4 μmWC-8.5% Co-Cr3C2-VC硬质合金矫顽磁力与碳含量的反比例关系曲线,见图7。不过需要注意的是,这种反比例关系只在两相区内有效。硬质合金的矫顽磁力受钴粘结相中碳含量影响的另一个原因,是液相钴粘结相对WC润湿性的改变。如前所述,钴粘结相中碳含量降低,液相钴对WC润湿性变好,WC/WC与钴粘结相的低角度接触变多,增加许多钴中间层,增大了限制磁畴壁位移的WC-Co相界面积,进而导致矫顽磁力变大。

2.3 硬 度

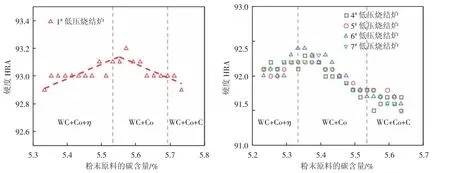

硬质合金的硬度与碳含量也明显相关。SuzukiH.等[50]研究发现当碳含量增加时,WC-25.0% Co硬质合金的硬度由4.5GPa降低到2.5GPa以下。KonyashinI.等[51]也认为硬质合金的硬度随着碳含量升高而降低,含脱碳相的WC-50.0% Co硬质合金硬度为4.7 GPa,而含渗碳相的WC-50.0% Co硬质合金硬度则为3.6 GPa。图8是两种钴含量的0.4 μmWC-Co-Cr3C2-VC硬质合金洛氏硬度与初始配碳量的关系[13]。从图8可以看出,在两相区范围内,随着碳含量的升高,两种材料硬度都呈下降趋势,但变化幅度并不大;而且钴含量越小,硬度变化幅度越小。Suzuki H.[50]、Konyashin I.[51]和Nie H.[13]研究报道的规律相似,但结果差异较大,推测其原因与所研究硬质合金样品的WC晶粒大小和钴含量完全不同有关。在文献[13]中,所研究的对象为超细晶硬质合金,晶界和相界面积对硬度的影响明显增加,而钴粘结相的成分影响比重下降。

图8 2种钴含量烧结超细晶WC-Co硬质合金的硬度与初始配碳量之间的关系图[13]Fig.8 Hardness of Co cemented carbides varying with carbon content

3 结语

由于晶格占位不同,固溶于钴粘结相中的碳原子和钨原子浓度成反比例关系,因此当WC-Co硬质合金中碳含量发生变化时,钴粘结相中的碳浓度和钨浓度均相应发生改变。进而,钴粘结相成分的改变导致WC-Co硬质合金的液相点、烧结致密化行为、液相钴黏结剂对WC的润湿角、钴宏观迁移、WC晶体生长等烧结因素的变化,以及钴梯度分布、WC/Co相界面积、WC形状、平均尺寸及分布等显微结构的变化,最终影响到硬质合金的物理和力学性能以及应用领域的选择倾向性。因此,碳含量对WC-Co硬质合金的制备、结构和性能有显著影响,了解碳含量变化的作用以及提高碳含量管控水平是制备高性能硬质合金产品的前提。在一些关键研究领域,例如碳在硬质合金中不均匀性分布的宏观检测,碳在含有晶粒生长抑制剂硬质合金界面处的原子占位及作用,碳与添加的钌、铼、钛等强韧化元素的耦合作用及影响等,还需要继续有更多研究以指导未来硬质合金材料的开发和制备。