五轴机床后处理旋转角求解及优选研究

章 鸿

(四川信息职业技术学院,四川 广元 628017)

1 引言

五轴机床因其特殊的机床结构,灵活的铣削方式和对刀具姿态的控制,使其在发动机叶片铣削,自由曲面加工、模具铣削等重要领域占有无法取代的核心地位。五轴机床按转台的结构分为正交类与非正交类,仅讨论正交结构的立式五轴铣削机床。五轴加工的后置处理与机床运动学有着直接的映射关系,利用UG等商业CAM软件,可以快速地进行自由曲面的五轴数控编程。商用CAM软件将设计的复杂曲面零件导入加工环境,设置正确的加工工艺参数及切削方案,生成刀路轨迹(前置文件);但刀位源文件(CL file)无法直接用于机床生产,需要经后置处理程序(Postprocessing)转变为G代码供数控系统识别[1]。

CAM后处理过程中A、C转轴的角度解可能存在多个取值。文献[2]研究了机床坐标系和工件坐标系的转换,建立机床运动学方程,求解后处理过程的A、C转角和坐标转换公式,其开发了后处理程序,但缺少实际验证。文献[3]研究了机床坐标运动变换及刀位矢量的求解,用球面打孔进行了仿真分析,验证了后置处理的正确。文献[4]用坐标变换和正向运动学分析五轴机床的形状创成函数,通过形状创成函数得到五轴完整的表达式。但相对而言,此模型的矩阵函数晦涩难懂,不利于实际推广使用。文献[5]基于多体系统理论及矢量运动,建立了多类型通用的五轴数控机床的运动学方程;文献[6]用两点的空间旋转法和第一轴、第二轴原理,推导建立了正交结构的通用形式五轴机床运动学矩阵方程,其参数代表的物理意义理解清晰,可未研究后处理的转角多解问题。文献[7]在研究五轴机床的奇异问题时,因后置处理的奇异点涉及到了两个旋转轴的角度问题,对奇异区域内的转轴角度进行了划分,对研究角度多解及优选提供了新的思路。

对于CAM的五轴加工应用和自由曲面的刀路规划等研究,涉及到五轴的两个旋转轴的角度求解及优化问题[8-10](因五轴机床的一个加工点位,可能对应着多种刀具姿态故导致旋转角度存在多解问题)。根据所用的A-C型五轴机床,建立了双转台五轴机床的运动学方程,定义最短旋转圆周路径,以改进C轴的转角求解方法,对A-C轴的角度组合区域进行了详细划分。所提出的旋转角选取方法能够减小A-C轴转动的突变,使两个旋转轴运动连续平稳,避免干涉。

2 机床运动学模型及求解转角

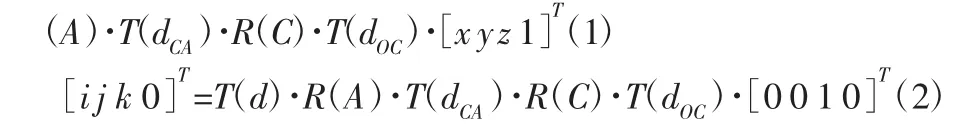

数学字符表示及其意义,如表1所示。针对A-C型双转台五轴机床,如图1所示。其中A轴为第一旋转轴,C轴为第二旋转轴,根据其运动原理,可以建立其运动学方程:[XmYmZm1]T=T(d)·R

式中:T、R—构成坐标变换的齐次矩阵。由式(1)、式(2)得:

表1 数学字符表示及其意义Tab.1 Character Representation and its Meaning

图1 双转台结构五轴机床及运动链关系Fig.1 Dual Turntable Five-Axis Machine Tool and Kinematic Relationship

根据式(1)~式(3),化简可得刀轴与A、C转轴角度的矩阵方程:

从式(4)、式(5)可以看出,A轴转角仅与刀轴矢量的分量k有关,而C轴转角与刀轴矢量的i,j两个分量都有关,A轴的转动与C轴没有直接关系,而C轴的旋转受到A轴转动的影响。又因正弦函数、余弦函数都是周期函数,仅考虑数学上反解A、C的角度时就会存在多解情况,在机床实际加工中还必须要考虑机床各轴的运动,以避免碰撞和干涉,故转轴的角度需要进行选取优化。

3 旋转角的取值

通常五轴联动机床的C轴在理论上可以无限制旋转,而实际五轴机床的A轴都设置一定的工作范围,在数学反求运算时必须考虑实际的角度和机床、刀具的运动是否与工件发生碰撞。由于两个转角A、C的计算分别是反余弦和反正切,结果也存在多种组合形式,A-C角度组合取值不当会造成碰撞或干涉,故要对理论解进行验算。根据转轴运动连续性原则(最短运动路径)进行角度最优解组合的优化。由(5)式知A转角的取值一般可以为双解,以A-C型双转台五轴机床为例,已知A轴的摆动角范围为[-90°,90°],由式(4)、式(5)得A-C对应的角度取值组合,如表2所示。

表2 对应刀轴矢量的A、C旋转轴角度Tab.2 A/C Rotation Angle Corresponds to the Tool Axis Vector

其中当刀轴矢量的i,j分量均为0时,此时C角可以为任意值,但在初始时刻一般设为0°,在加工过程中一般指定为上一步程序G代码的C轴角度值。优化方法:定义C轴的一个圆周行程范围[-180°,180°]的圆周为“最短圆周路径”。若计算的C转角绝对值不超过180°,则该角度值即为直接结果;反之,计算的C角应加上或减去360°,使之不超过180°。如此C轴转角不会出现超过半个圆周的转动现象,按最短圆周路径方式运动符合实际的加工要求,尤其是对工件的外圆铣削。

4 仿真分析

基于UG/post开发了利用上述后处理转角求解方法的五轴机床后置处理程序。仿真实验的五轴机床A轴行程范围为[-90°,90°],C轴行程范围为n×360°,机床配置西门子840D数控系统。仿真加工实验对象为NAS979试件的外轮廓五轴侧铣,如图2所示。对其侧铣刀路轨迹分别按CAM生成程序和按方法的转角优化程序。刀路轨迹采用CAM常规后处理求解的NC程序,如图3(a)所示。刀路轨迹采用所提的后处理转角求解和优化方法所得的NC程序(对应部分),如图3(b)所示。两种方法均可以完成刀路轨迹的仿真,但常规的后处理程序出现了提刀语句,防止刀具和工件干涉。这是因为C轴突然转动一个270°的角度,没有角度限制的情况下,外圆铣削容易产生接刀痕或过切。

图2 NAS979样件五轴加工实验Fig.2 NAS 979 Experiment Used for Five-Axis Machining

图3 两种方式的NC程序对比Fig.3 Two Kinds of NC Program Comparison

5 实验验证

提取两种后处理方法对应的NC程序中的A轴转角和C轴转角,绘出相应的角度变化曲线分别,如图4、图5所示。从图4、图5可以比较得出:常规的CAM后处理方法所得的NC程序,不能保证加工过程中A、C轴角度的连续平稳转动,A轴和C轴角度相位出现突变(反转),且要有提刀过程以防止碰撞。提出的后置处理转角求解及优化选取的方法,考虑了转角的运动限制和机床实际运动学关系,使得A轴和C轴的转角变化曲线均匀并且连续变化,没有突变并消除提刀过程。在机床上运行程序,从加工时间看,常规方法的NC程序加工时间约为63s,而方法对应的NC程序加工时间约为44s,加工效率提高约30.1%。NAS979圆锥台的五轴加工过程及加工完成后的实物图,如图6所示。从图6实际加工看出,圆锥台试件的侧面铣削后非常光整,没有过切和C转台角度突变的刀痕产生,加工效果很理想。

图4 常规法A、C轴转角的变化Fig.4 Changes of Axis A and C Angles in Conventional Methods

图5 这里后处理的A、C轴角度变化Fig.5 The Change of A and C Axis Angles After Processing in this Paper

图6 NAS979的实际加工及光整的圆侧面Fig.6 NAS979 in Five-Axis Machining and Flank Finishing of the Round Side

5 结论

(1)通过五轴机床的运动学方程,建立了刀轴矢量与两个旋转轴的转角的数学方程,通过设置A、C轴的转角取值范围,获取了A、C轴的转角取值组合。(2)定义了C轴的最短旋转圆周路径,以改进C轴的转角取值并对A-C角度优化选取,该后置处理旋转角方法能够减小A-C轴转动的突变,使转台运动连续平稳,避免干涉,仿真和实验验证了所提出的方法具有较好的可行性和有效性,能提高加工效率。