耐盐酵母菌对鳕鱼骨酶解液风味的改善作用

朱文慧 胡显杰 步 营* 李学鹏 徐永霞 沈 琳 牟伟丽 励建荣

(1 渤海大学食品科学与工程学院辽宁省高校重大科技平台“食品贮藏加工及质量安全控制工程技术研究中心” 辽宁锦州121013 2 大连东霖食品股份有限公司 辽宁大连116000 3 蓬莱京鲁渔业有限公司 山东蓬莱265600)

鳕鱼(Pollock)俗称明太鱼,是全世界年捕捞量最大的鱼类之一。鳕鱼在加工生产过程中会产生大量的废弃物,其中鱼骨占鳕鱼整体质量的15%[1-2]。我国水产品加工率不到30%,远远低于发达国家(>80%),对下脚料的利用更少,多数企业将其作为固体废弃物处理,造成了资源浪费和环境污染[3]。水产品普遍存在腥味等不良风味,水产酶解液通常亦具有苦腥味,苦腥味的存在已成为水产酶解液在食品行业应用的主要限制因素[4]。目前,酵母发酵法常被用于水产品的脱腥、脱苦。付湘晋等[5]发现酵母发酵脱腥的机理之一是把醛类、醇类转化成相应的酸。耐盐酵母常被用于改善酱油的风味物质,在水产脱腥、脱苦方面还未见报道。

针对水产酶解液中存在的苦腥味问题,本文以鳕鱼骨酶解液为对象,利用耐盐酵母对其进行脱腥苦的研究,旨在创新和丰富水产调味料的基础理论,为鱼骨酶解液后续的加工利用提供理论依据。

1 材料与方法

1.1 材料与试剂

鳕鱼骨,大连天宝绿色食品股份有限公司;食盐、葡萄糖均为食品级,购于锦州市万维超市;AP-2002 碱性蛋白酶、FF104 中性蛋白酶、耐盐酵母为鲁氏结合酵母 (Zygosaccharomyces rouxii,Z.rouxii),安琪酵母股份有限公司;甲醛,分析纯,天津市天力化学试剂有限公司;氢氧化钠(标准滴定溶液),天津市光复精细化工研究所。

1.2 设备与仪器

LY-380D 隆粤商用多功能破壁料理机,中山市隆粤电器厂;HH-4 数显恒温水浴锅,常州国华电器有限公司;Biofugestratos 台式冷冻高速离心机,美国Thermo Fisher 公司;DL-1 万用电炉,北京中兴伟业仪器有限公司;LRH-150 生化培养箱,上海一恒科学仪器有限公司;PEN 3 便携式电子鼻 (传感器阵列由10 个金属氧化物传感器组成),德国Airsense 公司;Orion Star 系列手持式便携pH 计,Thermo 公 司;Agilent 7890N-5975C 气相色谱-质谱联用仪,美国Agilent 公司;固相微萃取装置、固相微萃取手柄、20 mL 顶空样品瓶,美国SUPELCO;全自动氨基酸分析仪,日本日立公司。

1.3 鳕鱼骨酶解液的制备

将鱼骨化冻,清洗,以料液比1 ∶1 的添加量,放入破碎机,打碎。置于85 ℃水浴锅中灭菌10 min 冷却。后加入鱼骨质量0.3%的碱性蛋白酶和0.1%的风味蛋白酶,在55 ℃条件下,搅拌酶解3 h后置于95 ℃的水浴锅中灭酶15 min。过滤离心,取上清液,冷藏待用。

1.4 耐盐酵母发酵脱苦腥条件的确定

分别按酶解液质量分数的0.1%和2%添加耐盐酵母和葡萄糖。酵母在加入酶解液前,需先用酶解液质量10%,35~40 ℃的水活化5~10 min。

1.4.1 单因素试验 取一定量的鱼骨酶解液,选取时间、温度、加盐量这3 个因素进行单因素试验,测定电子鼻,并进行感官评定。

1.4.1.1 发酵时间单因素试验 添加酶解液质量10%的食用盐。在35 ℃下分别发酵6,12,18,24 h,以未添加酵母的酶解液作对照。

1.4.1.2 发酵温度单因素试验 添加酶解液质量10%的食用盐。分别在30,35,40,45 ℃下发酵12 h,以未添加酵母的酶解液作对照。

1.4.1.3 加盐量单因素试验 分别添加酶解液质量5%,10%,15%,20%的食用盐。在40 ℃下发酵12 h,以未添加酵母的酶解液作对照。

1.4.2 正交试验的设计 在单因素试验基础上进行L9(33)正交试验,因素水平设计见表1,通过氨基酸态氮含量测定,选择最优水平组合。

表1 正交试验因素与水平Table 1 Orthogonal test factors and levels

1.5 测定方法

1.5.1 氨基酸态氮、总酸和氨基酸的测定 采用甲醛滴定法,参考王琳等[6]的方法进行氨基酸态氮的测定;参考GB/T 12456-2008《食品中总酸的测定》中的酸碱中和滴定法[7]进行总酸的测定;采用氨基酸自动分析仪进行氨基酸的测定。

1.5.2 电子鼻分析 根据样品顶空挥发物通过传感器的电阻值G 与基准气体通过传感器的电阻值G0的比值而进行数据处理和模式识别[8]。传感器由10 种金属氧化物半导体型(Metal oxide semiconductor,MOS)化学传感元件组成,每型传感元件对应的主要敏感物质见表2。

表2 化学传感器及其对应的敏感物质类型Table 2 Chemical sensors corresponding to different types of volatile substances

用50 mL 的烧杯,称量5 g 左右的待测样品,并用保鲜膜封口。25 ℃环境中运用电子鼻传感器对样品进行检测。检测时间120 s,进样流量和内部流量均为300 mL/min,数据采集时间为90 s 和95 s[9]。

1.5.3 感官评定 发酵脱腥液的风味能综合反映产品的感官质量,绝大多数消费者认为发酵脱腥液的腥味、苦味、涩味、咸味决定着香气和滋味,因此本试验选择这4 个指标作为评定对象,采用5级标度法和发酵脱腥液的质量等级评定标准 (表3)进行感官评价。参加品评的人员由20 位食品专业品评师组成,按照标准,分别对发酵脱腥液的各项指标进行等级评定并打分,记录评定结果[10-13]。

表3 酶解液感官质量评定标准Table 3 Evaluation criteria of sensory quality of enzymatic hydrolysate

1.5.4 气相色谱-质谱条件 参考文献[3,14-17]并适当改进如下:量取5 mL 待测液,装入固相微萃取小瓶,加入转子,密封,45 ℃水浴平衡10 min,然后将固相微萃取针头插入小瓶中,推动手柄使纤维头处于顶空状态,吸附30 min,进样。

色谱条件:Agilent 7890N 气相色谱仪,HP-5MS 毛细管柱(30 m×0.25 mm×0.25 μm);进样口温度为250 ℃;载气为氦气,流速1.0 mL/min;不分流模式进样;程序升温:起始温度40 ℃,保持2 min,以3 ℃/min 的速率上升至120 ℃再以升温速率5 ℃/min 上升至230 ℃,保持5 min。

质谱条件:电离方式为电子轰击(EI 源),电子能量70 eV;色谱-质谱接口温度280 ℃,离子源温度230 ℃,四极杆温度150 ℃;质量扫描范围30~550(m/z)。

1.5.5 数据分析 使用软件SPSS 19.0 进行正交试验数据分析,Origin 9.1 作图;电子鼻数据处理:每个处理进行3 次重复,结果利用电子鼻自带软件对测试结果进行主成分分析(Principal component analysis,PCA);GC-MS 数据处理:样品中的挥发性成分经气相色谱分离,用质谱进行分析鉴定。分析结果利用计算机谱库(Nist/Wiley)进行初步检索及定性分析。

2 结果分析

2.1 发酵时间对脱腥苦效果的影响

不同发酵时间下发酵脱腥液PCA 分析和感官评价结果如图1和图2所示。由图1可知,不同发酵时间下样品第1 主成分 (PC1)的贡献率为82.06%,第2 主成分(PC2)的贡献率为15.30%,总贡献率为97.36%,大于95%,说明所受干扰很小。由图可知,12 h 的发酵脱腥液第一主成分贡献率与酶解液相比,变化最大。12 h 和24 h 在第1 主成分轴上分布较为靠近,18 h 和24 h 在第二主成分上分布较为集中。12,18 和24 h 的3 组样品在PCA 图上较为集中。各组数据区域间没有重叠,说明不同发酵时间酶解液的风味成分可以通过PCA很好地区分开来[18]。由图2可以看出,发酵12 h 的发酵脱腥液苦涩味轻,且具有海鲜的香味,与其它4 组相比更受欢迎,因此整体分值较高。综合电子鼻和感官评价结果,最适脱腥时间为12 h。

图1 不同发酵时间酶解液的PCA 图Fig.1 PCA diagram of enzymatic hydrolysate at different fermentation time

图2 不同发酵时间酶解液的感官评价Fig.2 The sensory evaluation of enzymatic hydrolysate at different fermentation time

2.2 发酵温度对脱腥苦效果的影响

不同发酵温度下发酵脱腥液的PCA 和感官评价结果如图3和图4。由图3可知,不同发酵温度下样品PC1 的贡献率达到98.67%,PC2 的贡献率为0.98%,总贡献率为99.65%,大于95%,说明所受干扰很小。酶解液和发酵脱腥液相比,PC1 变化很大。而不同发酵温度的发酵脱腥液PC1 变化不明显。酶解液与30,40 ℃发酵脱腥液PC2 变化差异不明显,45 ℃和35 ℃的发酵脱腥液与其它样品之间风味变化差异明显。发酵脱腥液的香气成分与酶解液相比有明显变化,说明耐盐酵母发酵可以很明显的改善酶解液的风味[18]。由图4可以看出,30 ℃发酵脱腥液有较明显的苦涩腥味;35 ℃发酵脱腥液苦涩味很淡,但腥味比较明显;45 ℃发酵脱腥液较30 ℃和35 ℃口感好,但与40 ℃相比,还有苦涩腥味;40 ℃发酵脱腥液效果最佳、分值最高,最受欢迎,因此选择40 ℃为最适脱腥温度。

2.3 加盐量对脱腥苦效果的影响

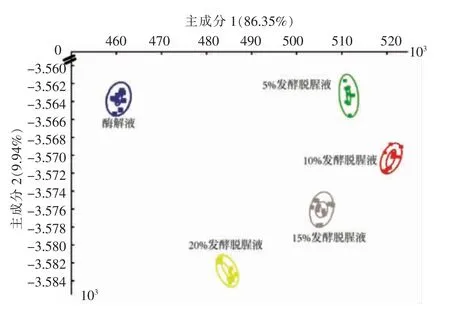

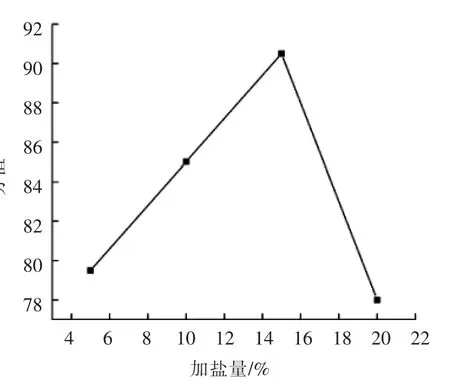

不同加盐量发酵脱腥液的PCA 和感官评价结果如图5和图6所示。由图5可知,不同加盐量样品PC1 的贡献率达到86.35%,PC2 的贡献率为9.94%,总贡献率为96.29%,大于95%,说明所受干扰很小。PC1 相对稳定,与酶解液相比都有明显的变化,在加盐量为10%出现了最大值。PC2 则随着加盐量的增加,逐渐下降,呈减少的趋势。各组数据区域间没有重叠,说明不同发酵时间的酶解液的风味成分可以通过PCA 很好的区分开来。综合评定,酶解液和发酵脱腥液比较,前后的风味成分有明显的变化,说明发酵能改善酶解液的风味[18]。从气味上来说,每组的发酵味都相对较淡;从滋味上来说,加盐量为5%的入口很淡,加盐量为10%和20%的开始尝不出苦涩腥味,但后续就会有较明显的苦涩腥味,且20%加盐量咸味过重,加盐量为15%时分值最高,最容易被人接受。因此,15%的加盐量最佳。

图3 不同发酵温度酶解液的PCA 图Fig.3 PCA diagram of enzymatic hydrolysate at different fermentation temperature

图4 不同发酵温度对酶解液的感官评价Fig.4 The sensory evaluation of enzymatic hydrolysate at different fermentation temperature

图5 不同加盐量酶解液的PCA 图Fig.5 PCA diagram of enzymatic hydrolysate with different amounts of salt

图6 不同加盐量酶解液的感官评价Fig.6 The sensory evaluation of enzymatic hydrolysate with different amounts of salt

2.4 酶解工艺正交试验结果及条件验证

2.4.1 酶解工艺参数优化正交试验结果 发酵工艺参数优化的正交试验设计及结果见表4。由极差分析可知,经L9(33)正交试验后,得到最优组合条件为脱腥时间12 h、脱腥温度35 ℃、加盐量15%,其顺序为C2B1A2。

2.4.2 最优组合条件验证 称取一定量的酶解液,按其质量的2%,15%和0.1%添加葡萄糖、盐和酵母,于35 ℃下恒温培养12 h 后,制备得到发酵脱腥液,测得发酵脱腥液氨基酸态氮含量为0.2685 g/100 mL,高于正交试验中的所有组分测得的氨基酸态氮值,说明试验具有可靠性。

2.5 酶解液电子鼻分析

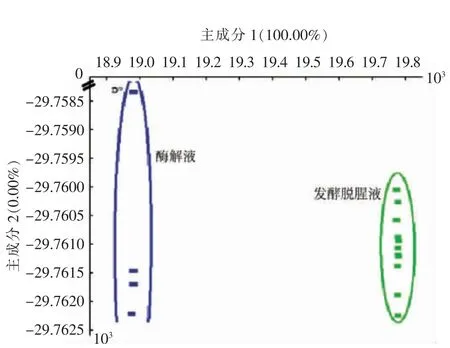

对鳕鱼骨的酶解液和脱腥液电子鼻分析结果如图7所示。由图可知,PC1 的贡献率达到100%,第2 主成分的贡献率为0%,总贡献率为99.996%,大于95%,说明所受干扰很小,表明2 个主成分已经基本代表了样品的主要信息特征。图中,酶解液与脱腥液PC1 变化稳定,有明显的上升趋势,PC2基本没变化,但其所占面积较广,呈椭圆形,说明数据信息比较分散,测定存在误差。其次,脱腥前后样品的挥发性风味差异明显,而此差异能在PC1、PC2 构建的平面上充分展示,并且在平面上分布很有规律性,随着温度的升高,样品沿PC1 轴向右分布。各组数据区域间没有重叠,说明酶解液与脱腥液的风味成分可以通过PCA 很好的区分开来[18]。

表4 正交试验设计及结果Table 4 Orthogonal array design and results

图7 脱腥反应前、后酶解液的PCA 图Fig.7 PCA diagram of the enzymatic hydrolysate before and after deodorization

2.6 酶解液SPME/GC-MS 分析

酶解液和发酵脱腥液的GC-MS 结果见表5。从表可知,酶解液发酵前后挥发性风味成分发生了变化,酶解液中共检测到9 种香气活性化合物,其中包括醛类4 种、酮类2 种、醇类1 种、醚类1种、吡嗪类1 种。经过发酵脱腥后,发酵脱腥液香气活性化合物明显增多,检测到18 种香气活性化合物,其中包括醇类6 种、醛类4 种、吡嗪类3 种、酮类2 种、呋喃类2 种、酚类1 种。

如表5所示,发酵前后醛类物质数量无变化,其中有恶臭的3-甲硫基丙醛变成了癸醛,有苦杏仁味的苯甲醛含量减少,说明在发酵过程中,醛类物质含量的减少可能是因为醛属于不稳定的中间体化合物,容易在发酵过程中被氧化和还原形成相应的酸或醇[19]。醛类具有较低的阈值,能给予清香、果香和坚果香的芳香特质,是食品中重要的挥发性成分[20]。

醇类通常具有植物香、芳香气味,是发酵过程中的主要成分。醇类化合物的阈值较高,对整体风味贡献较小[21]。经发酵后,一是醇类物质种类明显增多,占总量的77.80%。可能是由脂肪酸的次级氢过氧化物的分解[22]、脂质氧化酶对脂肪酸的作用[23]、脂肪的氧化分解生成或由羰基化合物还原生成醇[24],脱氢酶也可以将由脂肪酸和氨基酸生成的醛还原成相应的醇[25]。其次,醇类物质可能来源于酵母发酵过程中有氧呼吸和无氧呼吸时产生。

表5 酶解液GC-MS 测定结果Table 5 The results of GC-MS determination of enzymatic hydrolysate

酮类另一种重要的呈味物质对溶液风味变化也起着重要作用。如表所示酮类物质种类无变化,但含量减少,适量的酮类贡献甜的花香和果香风味,而过量的酮类则会产生不良气味。酮类主要是脂肪酸的自动氧化或由Strecker 反应产生的氨基酸降解形成的[21]。另外,呋喃作为肉制品中的重要杂环,也可能影响鱼骨酶解液的香气。

2.7 发酵脱腥液氨基酸分析

最优组发酵脱腥液氨基酸组成及主要呈味特性[26-27]见表6,测得氨基酸总量为6 177.28 mg/100 g。由表6可知,谷氨酸、脯氨酸和天冬氨酸这3 种氨基酸的含量明显高于其它氨基酸,而甘氨酸、赖氨酸等必需氨基酸的含量也较高,酪氨酸含量最低,它们分别占总量的14.23%,11.06%,9.19%,8.26%,7.81%,2.20%。发酵液呈鲜、甜氨基酸占总量的58.2%,产品鲜味突出,可能是酶解液中的小分子多肽起了主要鲜味作用或产生的醇厚感肽对鲜味起了增强作用,同时说明耐盐酵母发酵对改善脱腥液风味有着较大的作用。

3 结论

通过正交试验确定了鳕鱼骨酶解液脱腥苦的最佳工艺:发酵温度35 ℃、发酵时间12 h、加盐量15%。电子鼻的PCA 图说明发酵前后风味物质有很明显的变化,可以很好地区分发酵前后的酶解液风味。通过SPME/GC-MS 对脱腥反应前后香气化合物成分进行分析,发现通过脱腥反应可以明显增加酶解液的风味成分,尤其是香气活性化合物明显增多,挥发性风味物质主要为醛类、酮类、酚类、醇类、呋喃等化合物。氨基酸的测定结果表明:谷氨酸、脯氨酸和天冬氨酸这3 种氨基酸的含量明显高于其它氨基酸,而它们分别代表鲜味和甜味,充分说明发酵对酶解液脱腥苦起着重要的作用。本研究建立了酶解液脱腥苦工艺,为其深加工及高值化利用提供一定的理论依据和技术支持。

表6 氨基酸成分含量表Table 6 Amino acid content