宽厚板矫直机辊系能力特性分析

赵 岽

(太原重工股份有限公司矫直机研究所,山西030024)

宽厚板矫直机所需矫直板材的规格范围广,矫直速度范围大,通常采用一套辊系与传动系统完成规格范围内所有板材的矫直。由于辊系参数的选定受矫直质量、机械强度和设计结构局限的影响,故在对某一具体规格板材,按选定的矫直方案进行矫直时,辊系的矫直能力会因力能参数的影响而受到限制。

宽厚板矫直机的矫直辊数一般为9辊或11辊,各辊尺寸结构相同。在板材矫直过程中,轧件经各矫直辊所受的反弯变形是逐步递减的,递减的反弯量使各矫直辊处的力能参数不尽相同;在生产实践中多采用大变形矫直方案,即加大板材在第2、3根矫直辊的反弯曲率比到5左右,这样板材经反弯弹复后会快速形成单值的残余曲率,有利于后续辊子的矫直,提高板材矫直精度。因此第2、3根矫直辊所受矫直力与矫直力矩均为各辊中的最大值,以致整个辊系的矫直能力受其单辊矫直能力的限制,在矫直机的设计、使用中,可选取第2、3辊的矫直工况为样本进行单辊矫直能力特性分析,并将结果作为整个辊系矫直能力特性与工艺参数的选择依据。

以一台总矫直力为单向26 MN,传动方式为各辊单独辊驱动的9辊宽厚板冷矫直机辊系参数为例,按大变形矫直方案,从矫直质量、矫直力、矫直力矩、咬入条件、矫直速度几个方面进行单辊矫直能力特性分析。

1 宽厚板冷矫直机的主要技术参数

1.1 矫直机辊系参数

矫直辊数n:9

矫直辊辊径D:220 mm

矫直辊轴颈d:130 mm

矫直辊辊距P:260 mm

矫直辊身长度L:3600 mm

矫直辊材料:60CrMoV

许用剪应力[τ]:取180 MPa

1.2 矫直板材规格、性能与速度

矫直速度v:0~1 ms

矫直板材:合金钢板材

厚度H:6 mm~30 mm

宽度B:1500 mm~3350 mm

矫直板材性能:厚度<15 mm时,σs=1100 MPa;厚度为15 mm~30 mm时,σs=550 MPa~1100 MPa

2 矫直质量特性分析

矫直辊径值的选取对保证矫直质量有重要影响,当按大变形方案进行矫直时,设定第2、3根矫直辊的相对反弯曲率达到5,加之板材原始曲率的作用,此时轧件断面塑性变形率达到80%以上。由于对板材施加的相对反弯曲率是靠矫直辊的反弯实现的,板材厚度越薄、强度越高,所需反弯曲率越大,辊径越小,矫直精度越高,所以在对辊径值的矫直质量特性分析时,只需按板材规格中厚度最薄、强度最高的品种,以相对反弯曲率Cw=5为条件验算最大辊径Dmax值即可。

计算满足矫直质量的最大辊径值Dmax:

式中,E为钢质弹性模量,取E=2.1×105MPa;σs为板材屈服强度,取σs=1100 MPa;Hmin为板材最小厚度,取Hmin=6 mm。

选定的矫直辊径D=220 mm≤Dmax,满足矫直质量条件。

3 单辊矫直力特性分析

矫直力是轧件所受反弯力矩作用在矫直辊上产生的压力,矫直力是由布置在矫直辊身上的支承辊来承受的,矫直辊几乎不承受矫直力;在选定的矫直辊参数条件下,支承辊的配置受矫直辊参数与机械强度的限制而保持在一定的范围内,所以支承辊的支承能力决定了矫直辊的许用矫直力。

3.1 矫直辊单辊许用矫直力

在此例中,每根矫直辊配置了8排支承辊,每排支承辊间距t1=450 mm,支承辊辊径D1=250 mm,支承辊轴径d1=130 mm,支承辊身长度L=210 mm,矫直辊单辊许用矫直力FD=8 791 200 N。

3.2 绘制单辊矫直力特性曲线

选取典型规格板材参数,按第3辊相对反弯曲率Cw3=5,计算单辊矫直力为:

式中,M3为第3辊对板材的相对弯曲力矩,在Cw3=5时,M3=1.48。

板材的弹性弯矩Mt为:

以第3辊产生的相对反弯曲率Cw3=5时,矫直辊单辊许用矫直力FD满足第3辊所受的矫直力F3为条件进行单辊矫直力特性分析,即

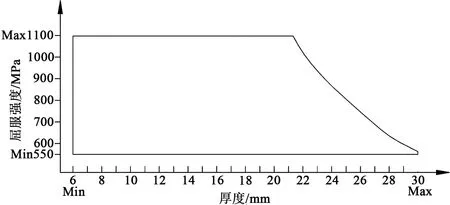

按照上式,在确定板宽值B后,算出板厚值H所对应的屈服极限值σs,综合考虑板宽值范围选取B=2300 mm进行计算,绘出以H-σs为变量的单辊矫直力特性曲线,如图1所示。

图1 单辊矫直力特性曲线

4 单辊矫直力矩特性分析

4.1 单辊许用扭转强度

矫直力矩包括摩擦阻力矩和轧件塑性变形阻力矩,在选定矫直辊直径后,轴颈直径因受结构条件的限制与辊径保持一定的比例关系而形成定值,按轴颈尺寸与材料的许用剪应力可得出单辊许用扭转强度MD:

式中,K为安全系数,取K=0.55;[τ]为许用剪应力,冷轧矫直辊材料为60CrMoV,许用剪应力[τ]=180 MPa。

4.2 单辊矫直力矩

按第3辊相对反弯曲率Cw3=5,计算最大单辊矫直力矩T3:

式中,f为轧件与辊面的滚动摩擦系数,取f=0.4 mm;μ为轴承摩擦系数,取μ=0.005;u3为第3辊矫直变形能量比,Cw3=5时,u3=10;D为矫直辊径,D=220 mm;d为矫直辊轴颈,d=130 mm;板材的弹性变形能ut为:

T3=0.0055BH2σs+0.00087BHσs2

4.3 绘制单辊矫直力矩特性曲线

以第三辊产生的相对反弯曲率Cw3=5时,单辊许用扭转强度MD满足单辊矫直力矩T3为条件进行单辊矫直力矩特性分析,即

0.0055BH2σs+0.00087BHσs2=42684963.75 N·mm 按上式,在确定板宽值B后,算出板厚值H所对应的屈服极限值σs,综合考虑板宽值范围选取B=2300 mm进行计算,绘出以H-σs为变量的单辊矫直力矩特性曲线,如图2所示。

5 单辊矫直速度特性分析

按单辊许用扭转力矩MD,选取矫直速度v后,即可确定单辊电机功率ND。此后矫直速度的选择可按单辊电机驱动功率ND满足第3辊矫直力矩T3的驱动功率为条件进行分析。

图2 单辊矫直力矩特性曲线

图3 单辊矫直速度特性曲线

Figure 3 Curve of single roll straightening rate

图4 板头咬入条件特性曲线

图5 单辊矫直能力特性曲线

Figure 5 Curve of single roll straightening capability

5.1 计算单辊电机驱动功率

按以上得出的单辊许用扭转力矩MD,综合考虑矫直速度要求范围,选取v=0.4 ms,则单辊电机驱动功率ND为:

式中,η为传动效率系数,取η=0.9;v为矫直速度,取v=0.4 ms;D为矫直辊直径,D=0.22 m。单辊选取ND=185 kW变频调速电机。

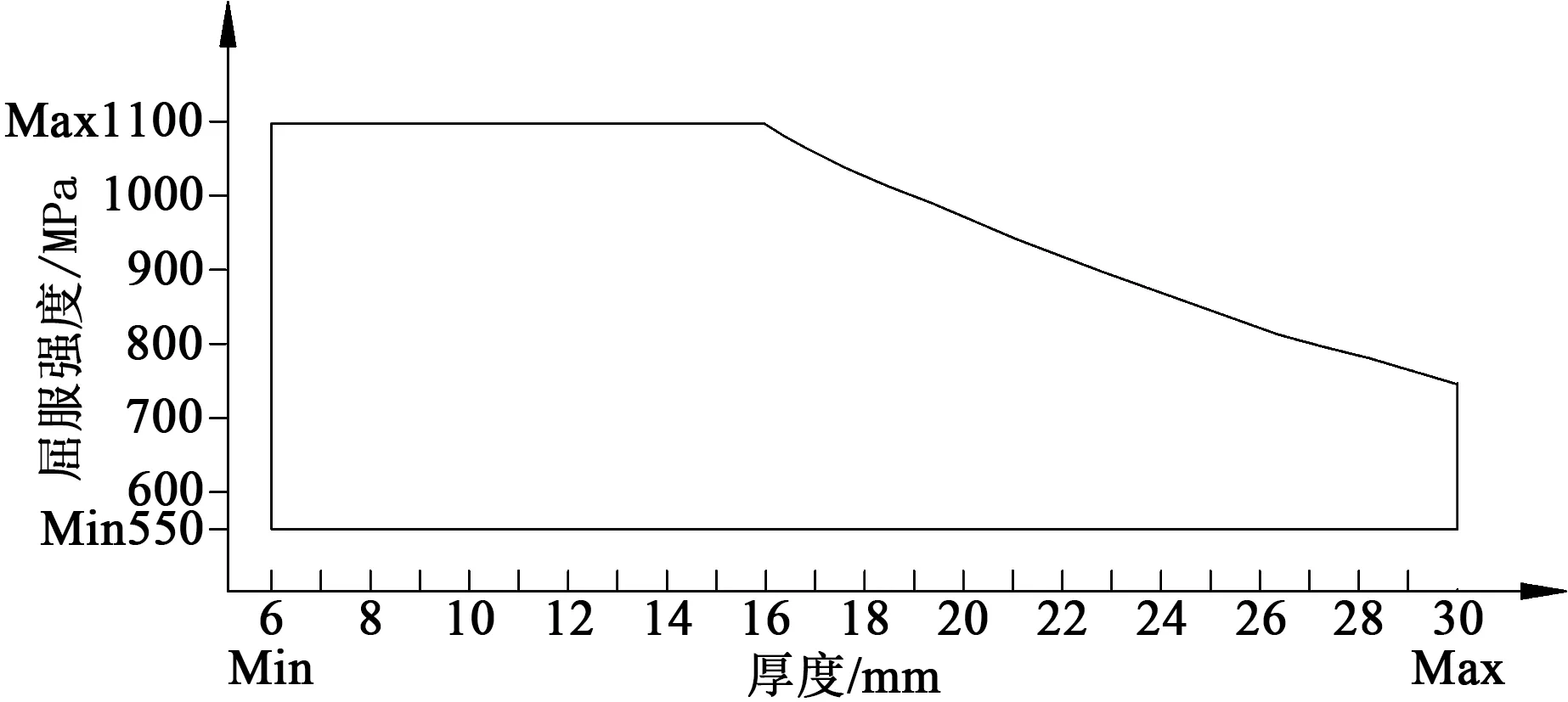

5.2 单辊矫直速度特性曲线

以单辊电机驱动功率ND满足单辊矫直力矩T3的驱动功率为条件绘制单辊矫直速度特性曲线。

=185 kW

分别将矫直速度v=0.4 ms、v=0.6 ms、v=0.8 ms、v=1 ms,B=2300 mm代入上式,绘出以H-σs为变量的单辊矫直速度特性曲线,如图3所示。当H与σs两坐标的交点处于两曲线之间时可用插值法确定v值。

6 板头咬入条件特性分析

在选定的矫直辊径和辊距值下,当第2、3辊采用大的相对反弯曲率时,压下量必然要增大,这使第1辊和第2辊的矫直辊缝值变小,不利于轧件头部的咬入。

按相对反弯曲率Cw2=5时,设定第2辊的压下量δ2后,以满足咬入条件的最大辊径D进行咬入条件特性分析。

6.1 计算第2辊所需的压下量δ2

δ2=2δw2=2×0.044σsH=0.088σsH

辊系内零弯矩点到压力作用点间的距离l为:

l=0.25P=0.25×260=65 mm

6.2 满足咬入条件的最大辊径

通过分析咬入时力学模型[1],得出满足咬入条件的最大辊径D=26δ2。

6.3 绘制咬入条件特性曲线

以D=220 mm满足咬入条件的最大辊径D=26δ2进行咬入条件特性分析,即

D=26δ2=26×0.088σsH=220 mm

按上式可以绘出以H-σs为变量的板头咬入条件特性曲线,如图4所示。

7 结论

综合以上各项分析,将图1~图4的特性曲线进行叠加,得出单辊矫直能力特性曲线,如图5所示。图中的斜线区域即为单辊矫直能力范围,并可作为整个设备矫直能力与工艺参数的选择依据。本文为宽厚板矫直机辊系能力分析计算提供了一种模型。

由于矫直能力的计算受板材厚度、宽度、屈服极限、矫直速度四个变量的影响,所以依据详细的产品大纲,综合考虑矫直板材的主要规格,选取合理的板宽值和矫直速度进行计算是非常重要的,并直接影响到分析结果。