预氧化和深冷再加热在镀锌退火炉上的应用

(1.赛迪热环保工程技术有限公司,重庆 401122;2.鞍山钢铁股份有限公司冷轧厂,辽宁 鞍山 114021)

随着连续退火技术的发展,如IF高强度钢板、双相钢、残留奥氏体钢板等一批延伸性比过去优良的高强度钢板均已开发成功;强化带钢强度的有效方法主要是细晶强化和合金固溶强化。冷轧带钢再结晶退火冷却速度的高低影响晶粒度的大小,正冷却速度的大小影响晶相组织和结晶类型;随着冷却速度的增加,形核率的增加比晶核长大的速度更快从而可以获得更细晶粒。

合金元素固溶于基体金属中造成一定程度的晶格畸变,融入固溶体中的溶质原子造成晶格畸变,晶格畸变增大了位错运动的阻力,使滑移难以进行,从而使合金固溶体的强度与硬度增加。这种通过融入某种溶质元素来形成固溶体而使金属强化的现象称为固溶强化。在溶质原子浓度适当时,可提高材料的强度和硬度,而其韧性和塑性却有所下降。

因此除了提高冷却速度外,适当和适量的合金元素对提高强度是十分必要的,强调形核率在IF钢中加入Si、Mn、P等元素促使形核率提高。

但所加合金元素会影响到涂镀工艺,由于镀层表面质量和深冲性能兼备较难,加上屈服强度的上升会带来的表面变形问题。因此高强汽车用镀锌板,就必须解决镀层底层的紧密性和防止漏镀等涂镀质量等问题。

1 合金元素的影响

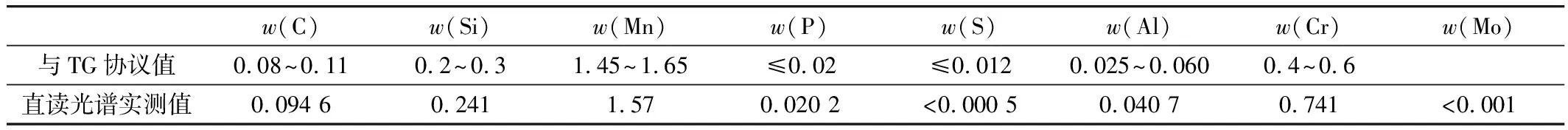

1)国内某企业的底材成分(见表1)

表1 底材成分 %

2)制程条件(见表2)

3)机械性质(见表3)

从表1中可以看出,Mn、Si、Cr的加入会对带钢的质量产生一定的影响,尤其是Mn的含量为大于1.45%。

Mn、Si、Cr在带钢生产过程中,尽管炉内已经采用了还原气氛,但仍不可避免的造成这三种元素的氧化[1]。带钢在镀锌退火炉内时由于 Mn、Si、Al 等元素发生了氧化,从而生成了氧化锰(MnO)、二氧化硅(SiO2)、硅酸锰(MnSiO2)等氧化物,这些氧化物析出在铁基表面,而它们与锌的结合力很弱,这样,镀锌以后在这些元素析出的区域将会出现表面脱锌的现象,为了消除此缺陷,在生产过程中需要尽可能将氧化物颗粒最小化和将氧化物移至带钢表面。

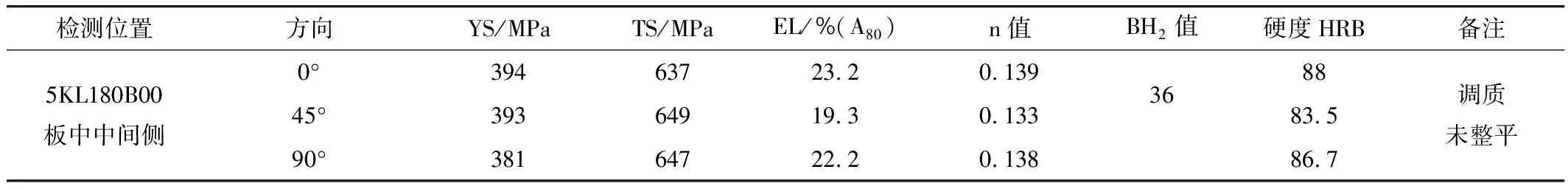

表2 制程条件

表3 机械性质

2 预氧化再还原在热镀锌生产中的工作原理

预氧化再还原技术就是要在带钢表面生成氧化铁,然后再进行还原。在弱的氧化气氛下,Fe 与 Si、Mn、Al 同时被氧化,合金元素的氧化物和氧化铁被混合在一起,当氧化铁的量达到一定程度后,合金元素的氧化物就会被氧化铁均匀混合,然后将这些氧化物进行还原反应,根据反应的难易程度又有不同,总的来讲,氧化亚铁的还原相对容易,Si、Mn、Al的氧化物被还原后的铁基表面也呈现不规则的蜂窝化组织,增加了锌液的浸润性,这样再进行镀锌生产就能避免由于合金元素氧化所导致的锌层脱落的缺陷。

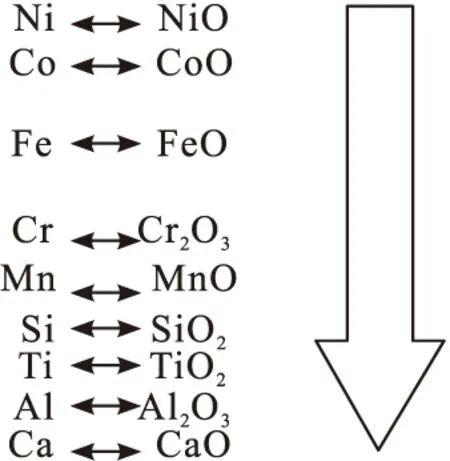

从图1可以看出,不同金属对于氧的结合进行化学反应的亲和力是不同的,反应的难易程度从Ni-Ca,从难到易,但反应后的化合物的稳定性也是稳定性依次提高[2]。

图1 反应敏感度

带钢表面产生的少量氧化物可以在炉子后面部分利用调节氢气量的还原性的保护气体还原,而且采用镀铝锌的技术,普遍都提高了炉内氢气含量,当然对炉内设备包括冷却段的循环风机等设备提出了新的要求,就是适应高氢的环境,目前的应对策略是采用插入式风机的设计,镀后镀层附着性能可以达到产品质量标准[3]。因此针对高强板的合金元素析出氧化还原的过程称之为选择性还原。

3 两种不同的炉型如何采用预氧化再还原工艺

3.1 无氧化炉采用预氧化再还原

无氧化炉内的预氧化是通过炉内燃烧产物中的水蒸气含量实现的,通过调整无氧化炉段的助燃空气比例来控制在此段的氧化程度,然后再通过后部的辐射管加热段进行还原,从而实现预氧化的功能(见图2)。

MeO + H2= Me + H20

(1)

MeO + CO= Me + CO2

(2)

K1(T) = PH2O / PH2

(3)

K2(T) = PCO / PCO2

(4)

式中:MeO为金属氧化物。

图2 无氧化炉实现预氧化再还原工艺

无氧化炉中采用控制空燃比,可以将燃烧产物中的含氧量控制到最低;同时,利用其他炉段流动过来的H2来抑制炉气中水蒸气的氧化性。

而当炉温升高时,直接导致K1(T)、K2(T)的升高,同时氢气作为双原子气体相比于水蒸气的三原子气体有着更大的膨胀率。

K1and K2=fct(metal)=K(Cu)>K(Fe)>K(Mn)>K(Al)

(5)

这就形成了一直采用相对较高的氢气含量、较高的炉温制度的控制方法。因此,无氧化炉的发展方向如下:当保护气体采用氮氢混合气时,氢气含量适当提高为8%~35%;可以大幅度提高无氧化炉的温度,对于生产深冲级镀锌板包括高强产品,无氧化炉的出炉温度板温可以达到750~770 ℃;意味着炉温将达到1 280 ℃;同时补入保护气体氢气含量应较高,要确保炉压不低于160 Pa;这样带钢在无氧化炉内实现选择性氧化功能,然后在高氢环境中实现表面还原及增加还原体浸润性;结合高强快冷;是实现预氧化和高强产品的有效途径。

但需要强调的是高强冷却段实现细晶强化和固溶强化的同时本身压力控制就是难点,而无氧化炉的炉压控制也不如全辐射管炉子的控制能力强,必要的压力补入和辅助压力控制手段等安全联锁是十分必要的。包括无氧化炉各段氮气电磁阀补入自动控制;在烟道布置后补燃系统而不是炉内和炉压挡板自动控制程序等。

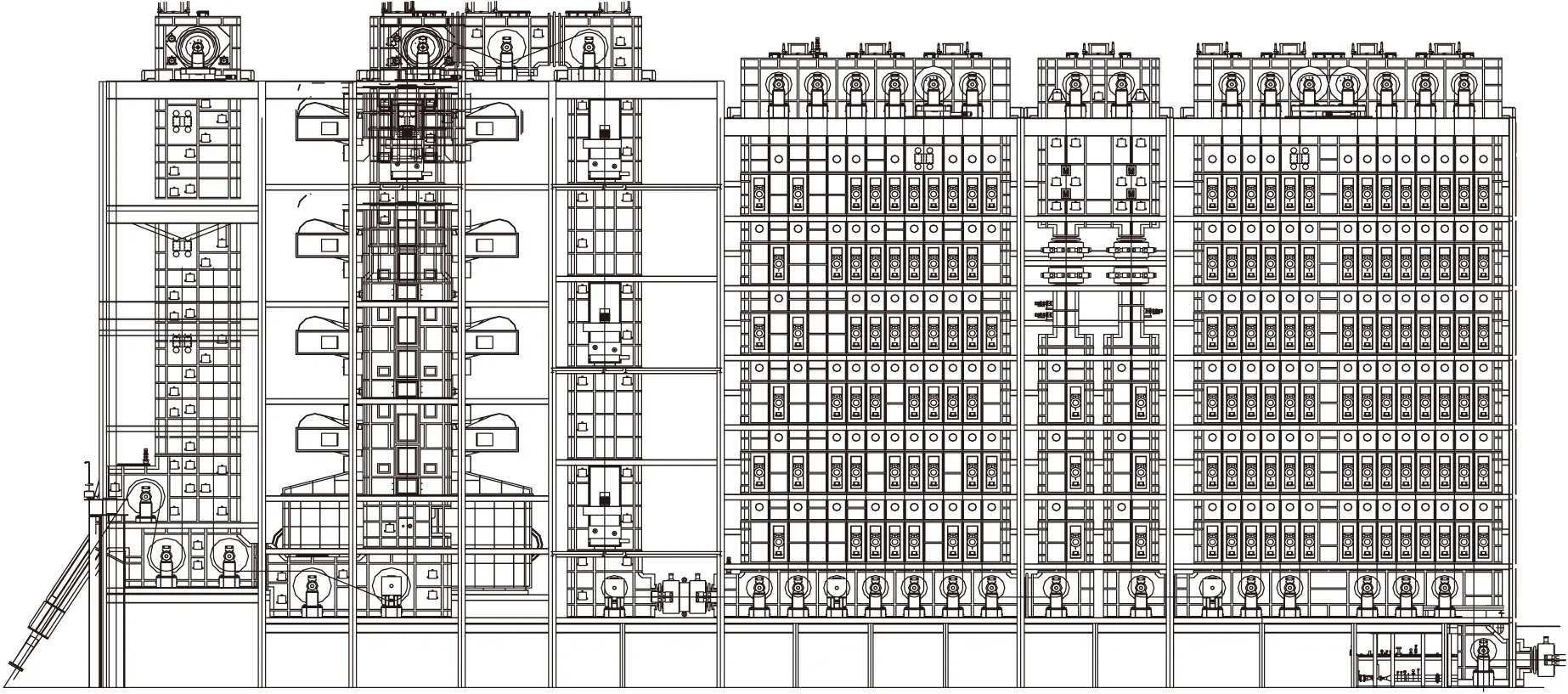

3.2 全辐射管炉采用预氧化再还原

全辐射管加热过程中基本控制了气氛的还原性,要在此段中使带钢表面的铁完全氧化基本不太可能,另外由于铁氧化也需要相对较高的温度,所以大多数全辐射管镀锌线都没有实现预氧化功能。

但根据无氧化炉预氧化的原理,在炉子的带钢相变点采用一段密封的小段炉体布置在退火炉内,同时隔绝各炉段与该炉体内的气氛,这样通过调整小型炉体内的露点来控制带钢表面的氧化程度,以达到预氧化的作用。待带钢重新进入退火炉内后再进行还原。

根据图3所示,在全辐射管退火炉增加预氧化功能的实施方案如下:在带钢相变点设置单独的上下2个道次,并采用4辊密封室隔开该炉段和其他炉室,这样保护气体就分为预氧化室前、预氧化室、预氧化室后3部分,其中预氧化室后的保护气体为高氢和加热的、预氧化室的炉气是有氮气系统补入氧气和露点控制的功能。

图3 全辐射管退火炉增加预氧化室的示意图

需要强调的是该设备还具有450 ℃保护气体加热功能。详见图4。

图4 保护气体前处理系统

该炉型的设计优点如下:

(1)炉气的气氛分为3段,互相不受干扰,炉压控制相当灵活,安全系数高;

(2)预氧化室的气氛控制相对独立,无论露点控制、氧气控制都不会影响其他炉段;

(3)预氧化室的高度不影响全炉的张力控制;

(4)预氧化室在不使用的前提下,只需要关闭保护气体的加湿、加氧功能。

采用图3所示的保护气体最高气体温度为600 ℃,而且不受氢含量的限制。

4 镀锌机组高强快冷

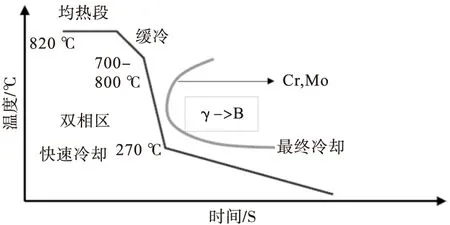

让奥氏体组织更加彻底的转变成马氏体组织,进一步提高带钢的强度。镀锌退火炉工艺段产生一种新的工艺深冷再加热工艺。深度冷却技术的基本原理是:带钢从缓冷段出来700~720 ℃,在快冷段内快速降温至270 ℃,完全形成铁素体和马氏体,以 270 ℃的温度进入(补热段)均衡段,通过由感应加热快速提升到460 ℃(按照180 m/min 的速度计算,在感应加热器内的温升190 ℃。 在最短的时间内穿越贝氏体形成区域,避免晶相组织的大量改变。[4]

但采用感应加热需要慎重,尤其是受到锌蒸汽影响感应加热还没有彻底解决的前提下;可以考虑多道次电热补热方式,安全可靠,缺点是道次较多,占地面积大。

所以在图2所示的退火炉中采用高强快冷,采用了国外某厂商的差分冷却器,冷却速度己经达到极限的91.6 ℃/s,针对1.16 mm的板厚,完全实现快速温降,组织完全形成铁素体和马氏体(见图5)。

同时根据图4所示,为避免生成贝氏体,冷却终了温度为270 ℃,但这一温度距离镀锌温度的460 ℃还有距离,不建议采用感应加热,仍可以通过足够的均衡段实现。

图5 冷却速度和组织晶相的关系

5 结 论

(1)预氧化工艺是应对高强钢合金析出氧化影响镀层质量的有效手段;

(2)高温无氧化炉结合高氢还原是实现高强钢预氧化工艺的有效手段;但控制难度较大;全辐射管炉通过独立炉室结合保护气体系统实现精确的带钢预氧化功能;

(3)无论哪种工艺,精确控制炉内露点、残氧难度都是控制带钢预氧化的关键;

(4)为强调还原性,炉区尤其是冷却设备适应高氢,对冷却段风机设计带来难度;

(5)高强快冷受镀锌影响必须采用深冷再加热,但再加热的方式值得慎重推敲。