自动化集装箱轨道式龙门起重机双箱自动抓放功能设计与实现

上海振华重工(集团)股份有限公司

1 引言

随着世界贸易的蓬勃发展,集装箱码头成为了海陆物流运输的枢纽。由于人力成本的不断提升以及日益严格的环保要求,集装箱码头的运维管理朝着自动化、智能化方向不断深入发展。自动化集装箱码头因其安全可靠性高、作业效率高、场地利用率高、环境友好、人力成本低等显著优点而成为码头发展优先选择的方向[1]。

自动化集装箱码头的发展,对自动化设备和系统提出了新的要求。洋山深水港四期自动化码头在自动化轨道式龙门起重机(以下简称轨道吊)上增设了可以抓放20 ft集装箱的吊具,实现了双20 ft集装箱在堆场和AGV上的自动抓放,在海侧装卸船任务繁忙的情况下,可以明显提升作业效率。由于吊具双箱无法根据单个集装箱进行吊具微调,要实现一次抓取2个集装箱,需要能够精确检测双箱间隙和双箱的姿态,从而实现精准抓放箱。为实现轨道吊双箱自动化的功能,从调度、控制、扫描定位等方面描述其实现过程和方案,重点描述了目标检测系统扫描定位精度的优化改进。

2 项目简介

洋山深水港四期自动化码头堆场长度为414 m,海侧为自动引导小车AGV作业交互区域以及4个辅助AGV支架,陆侧为内/外集卡作业交互区。海侧轨道吊主要对岸桥进行装船、卸船作业或者堆场内部转堆作业,陆侧轨道吊主要对外来集卡进行装卸车作业。海陆侧轨道吊在堆场内和交换区已经实现了对单个20 ft、40 ft、45 ft标准集装箱的自动化作业。由于在船舶作业中,双20 ft箱占比较大,到轨道吊海侧进行作业时,需要把双箱拆单进行作业,海侧轨道吊的作业能力不足,限制了自动化码头的整体运行效率。因此海侧轨道吊双箱作业功能的实现,对提升作业效率意义重大。

3 系统简介

海侧轨道吊的双箱作业功能,需要上层TOS(生产管理系统)、BMS(堆场管理系统)、下层ACCS(自动化控制系统)以及TDS(Target detection system,目标检测系统)的配合实现。因此,需根据新的工况要求对这几大系统进行优化和改进。

TOS是用于管理和控制码头作业各环节的计算机管理系统,其主要包含船舶计划、船舶策划、道口控制、堆场监控、船舶监控、机械监控统计分析、设备维护、受理等功能,是码头生产管理的核心。BMS是用于管理和控制自动化轨道吊的管理系统,其主要功能为接收并分析TOS发送的指令,并进一步将指令细分发送给下层自动化控制系统。TOS和BMS通过数据库交互,根据约定的接口,由TOS安排双箱吊计划,BMS管理分解并执行计划。

3.1 堆箱规则

双箱吊的功能与其他单箱的不同之处在于,双箱吊是抓放2个20 ft箱,工况较为复杂,在地面上,2个箱子可能会出现八字形摆放、错位摆放、箱子间隙不等的情况[2]。要实现双20 ft箱作业计划,箱区堆场的堆箱规则尤为重要。

(1) 堆场内同一贝位不能同时放大小箱。堆场规则大箱放在偶数贝位,小箱放在奇数贝位。这种排放规则便于规模化管理,方便抓放箱,不会出现小箱上面叠大箱导致位置放偏的情况。

(2) 堆场一般有105个贝位,每个贝位有10个列,每个位置放箱不超6层。海侧有5个AGV交互位和5个支架位,陆侧有5个陆侧车道位,可由此计算箱区最大放箱量。

(3) 堆五过六。一般情况下箱子有2.9 m箱高和2.6 m箱高,而轨道吊吊具安全高度在19.7 m左右。以2.9 m箱为例,箱子不能超过6层,否则会有撞箱危险。因此堆场内常见的最大层高都不到6层(多为5层)。

(4) 同出口的和同卸货港的箱子放在一起。

(5) 同属性的箱子放一列。

(6) 进口箱子多放在大贝位,出口箱子多放在小贝位(大贝位靠近陆侧,小贝位靠近海侧)。

(7) 双20 ft和20 ft、40 ft、45 ft集装箱不能混堆,双箱吊作业须要对应的双20 ft的贝位进行锁定。

3.2 双箱吊调度计划

TOS调度双箱吊功能,需要排双箱吊大计划,其与普通大计划分离。如果对应箱区有普通大计划,那么普通大计划的数量会受到已经做的双箱吊数量的影响,即双箱吊的数量仍然视为20 ft箱进入该箱区的数量。使用双箱吊功能需要如下条件:

(1) 在TOS中把轨道吊双箱吊功能打开,打开后所有双箱都会带上双箱标记。

(2) 安排堆存大计划后,安排自动生成双20 ft大计划,将双20 ft贝位锁定。

(3) 仅选择可作业双箱的箱区,且仅选择对应箱区的不为40 ft贝位的空排。

(4) 大计划参数设置,可设置陆侧选位极限贝位。

在生成大计划时,可读取大计划参数设置内容,控制大计划范围的最陆侧区域。根据设定的数值,作为双箱吊的陆侧可作业极限位置。

在系统生成轨道吊双箱吊大计划时,会判定箱区轨道吊的属性,仅生成可作业的箱区。对应箱区存在空排位的情况下,以空排位作为生成大计划的条件。根据具体的船名航次信息,生成的对应的普通箱大计划与双20 ft大计划范围,两者相互独立、互不影响。系统会锁定双20 ft大计划范围位置,无法自动调整。另外,双20 ft计划范围无可选位置时,自动拆分为单20 ft作业,且在中计划参数设置中新增参数。不同属性箱自动拆分为单箱吊作业,可由人工对参数进行调整。不同属性主要包含重箱不同箱状态、空箱不同持箱人等。当前轨道吊双箱吊,并未加入箱区整理自动归并功能,在使用时,仍然需要提前人工整理出相应的空排位。此外,若计划中设置所有类型双箱吊均不拆单,箱区会出现部分混堆的情况,需要人工整理。

BMS处理TOS发送来的指令时,会预先读取数据库相关字段,查看该轨道吊是否允许双箱作业。只有在当前轨道吊支持双箱作业的条件下,才会继续拆分指令,发送给自动化控制系统。

4 自动化控制系统

4.1 系统介绍

洋山深水港四期自动化轨道吊的ACCS分别采用CAN和RS422串口和TDS以及SDS(Suspension Detection System,吊具检测系统)进行数据交互,同时该系统通过IP网络与BMS管理系统进行通信和交互。

4.2 控制流程

BMS接收到TOS双箱任务后,发送指令到ACCS,ACCS根据指令类型和指令对象将对应指令分解成单个分指令。如BMS发送抓AGV区双箱,ACCS将指令分解成起升上升到安全高度后大车小车移动、起升下降到着箱位置、闭锁和起升上升4个分指令。

(1) 大小车移动。起升上升至安全高度;大小车移动至目标位置,同时吊具中锁下并且伸到默认中锁间距;系统检测到起升到达安全高度、大小车移动到目标位置,吊具中锁伸到指令位置后判定任务完成,进行下一步指令。

(2) 起升下降至着箱位置。在大车距离目标位置小于500 mm启动TDS检测;TDS检测完成给出中锁间隙后,ACCS调节中锁到目标间距,调整到位后起升全速下降;根据TDS的目标值和SDS的实时吊具姿态检测值,起升下降的同时调节吊具微动。如果到达目标高度上方0.5 m前吊具调节完成,则起升直接下降至着箱;如果还未调节完成则停止下降,调节吊具,吊具调整到位后起升下降至着箱。着箱后,系统根据当前大车、小车位置和起升高度等,判断起升小车大车已经到位,任务完成,执行下一指令。

(3) 吊具闭锁。ACCS发出吊具闭锁分指令给基础PLC,当吊具完成闭锁后,系统判定该任务完成,执行下一条指令。

(4) 起升上升。闭锁完成后,ACCS下发起升上升分指令的同时发送吊具回零命令,起升上升至上停止后所有指令执行结束,等待BMS下一个指令。

4.3 效率优化

起升上升到安全高度以后,为了增加作业效率,ACCS在动大车、小车的同时根据任务信息在起升到达安全高度以后将中锁伸出,并且将中锁间距伸到对应的默认距离(堆场区400 mm,AGV区和岸桥装AGV距离保持一致为1 550 mm),以避免大小车到位后再伸缩中锁。

采用一边动大车一边扫描的动态扫描方式,在大车到位后扫描数据已经传输至ACCS,减少了到位再扫描的等待时间,提高了作业效率。

4.4 联锁保护

(1) 伸缩超时保护。在ACCS给出命令到单机后,单机长时间不动作或者长时间未能到目标状态,系统判断为故障,请求司机介入。

(2) 检测系统保护。针对八字箱、错位箱、两箱高低不一样等异常工况,通知ACCS无法进行自动作业,ACCS收到异常信息后申请远程司机介入。

(3) 安全高度保护。ACCS在起升达到安全高度以上才会进行吊具中锁上下和伸缩,避免在安全高度以下伸缩碰到旁边贝位箱子;堆场内增加抓放5层以上双箱指令校验保护等。

5 扫描定位系统

采用机器视觉和激光器传感器技术,对吊具姿态、集装箱姿态、双箱间隙进行精确检测。轨道吊结合吊具位置检测系统,就可以实现轨道吊与目标车辆的自动对位、AGV交互区自动抓放双箱,以及堆场自动抓放双箱,大幅度提升自动化效率。

5.1 集装箱位置检测

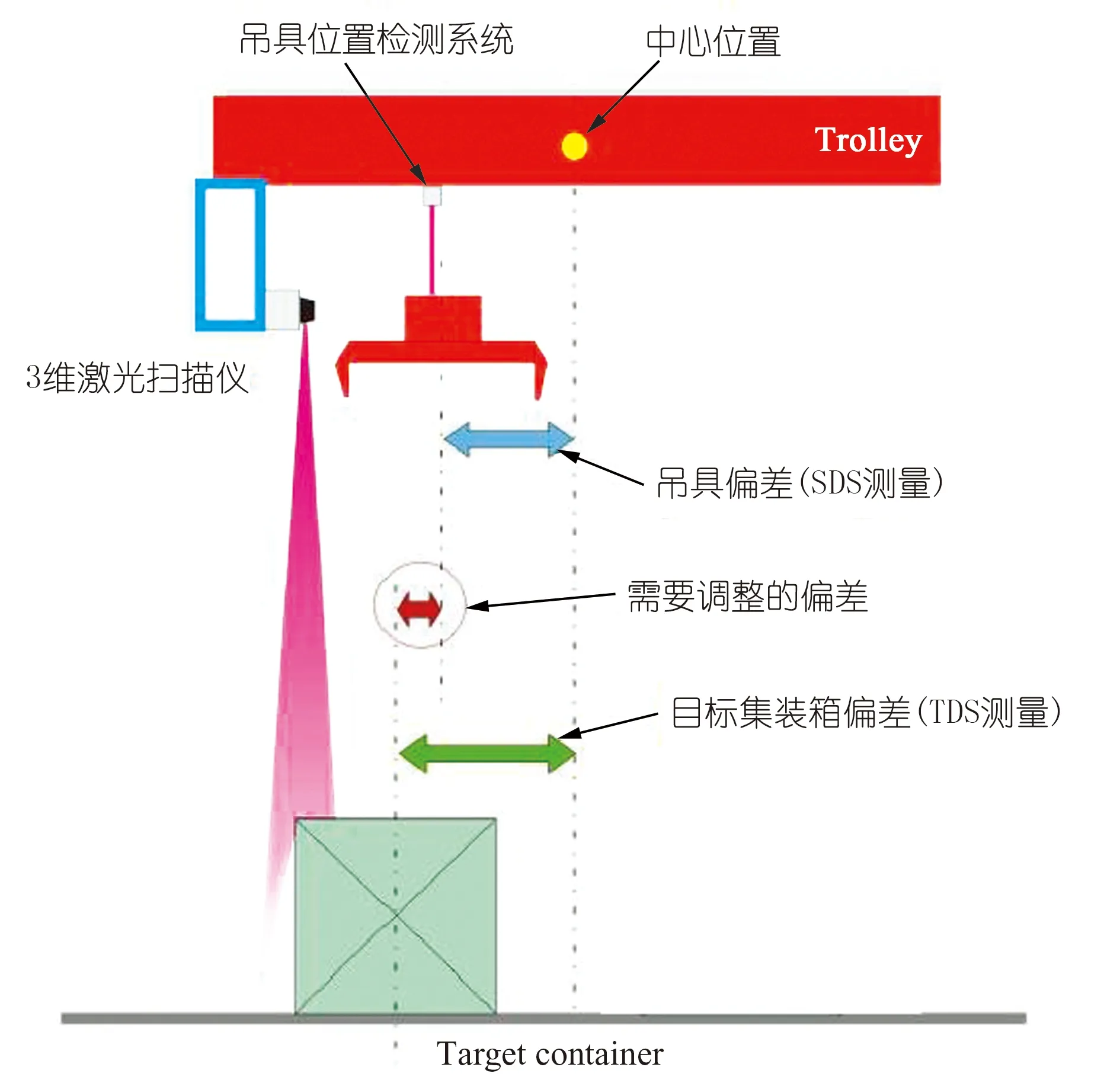

TDS主要用于检测集装箱的位置,在洋山深水港四期自动化轨道吊中也用来检测AGV小车位置。TDS的激光扫描定位单元安装在门架小车上靠近陆侧,激光扫描定位单元通过以太网和CAN通信与电气房中的主控制器进行数据传输,并由主控制器进行数据处理,同时主控制器还通过CAN通信与贝加莱PLC进行通信(见图1)。

图1 自动抓箱过程图

5.2 硬件设计

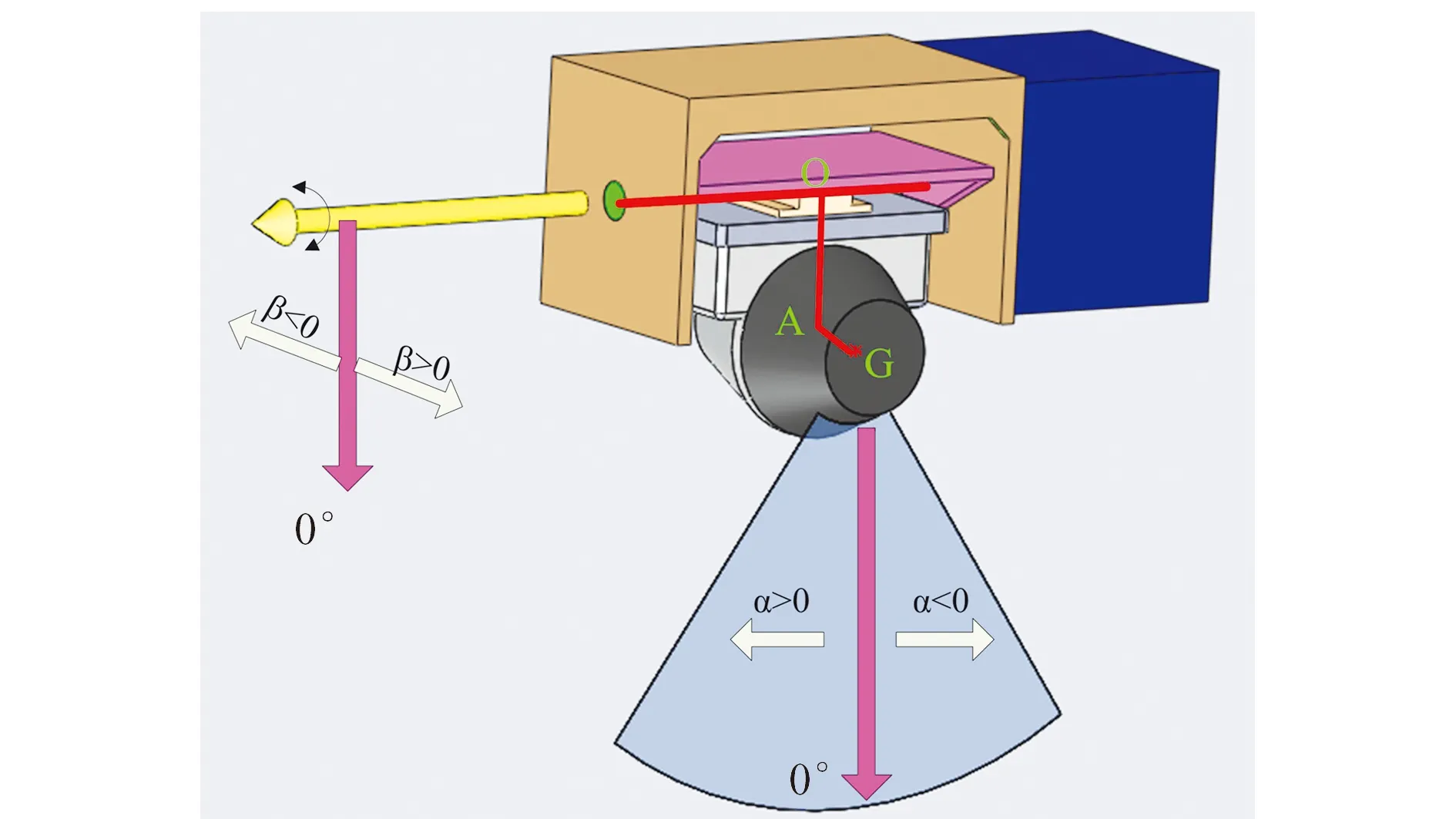

二维激光仪和马达转动机构实现了三维激光点云数据的采集,实现了长距离、非接触、高精度三维空间位置传感器的设计。由伺服马达带动激光伞面绕轴旋转,形成三维激光点云,在计算机中再现目标物体的三维空间形状。整套系统包括控制器、转动机构以及伞面激光器(见图2)。

图2 三维转动机构

5.3 软件设计

马达通过CAN组网,使得1台控制器可以控制多台转动机构,同时还可以与上位机进行命令交互。显示画面采用OpenGL技术,可以实时显示采集的三维空间点云画面。系统环境采用Windows,开发软件采用Vs2010,OpenGL+MFC。

5.4 双箱识别算法实现

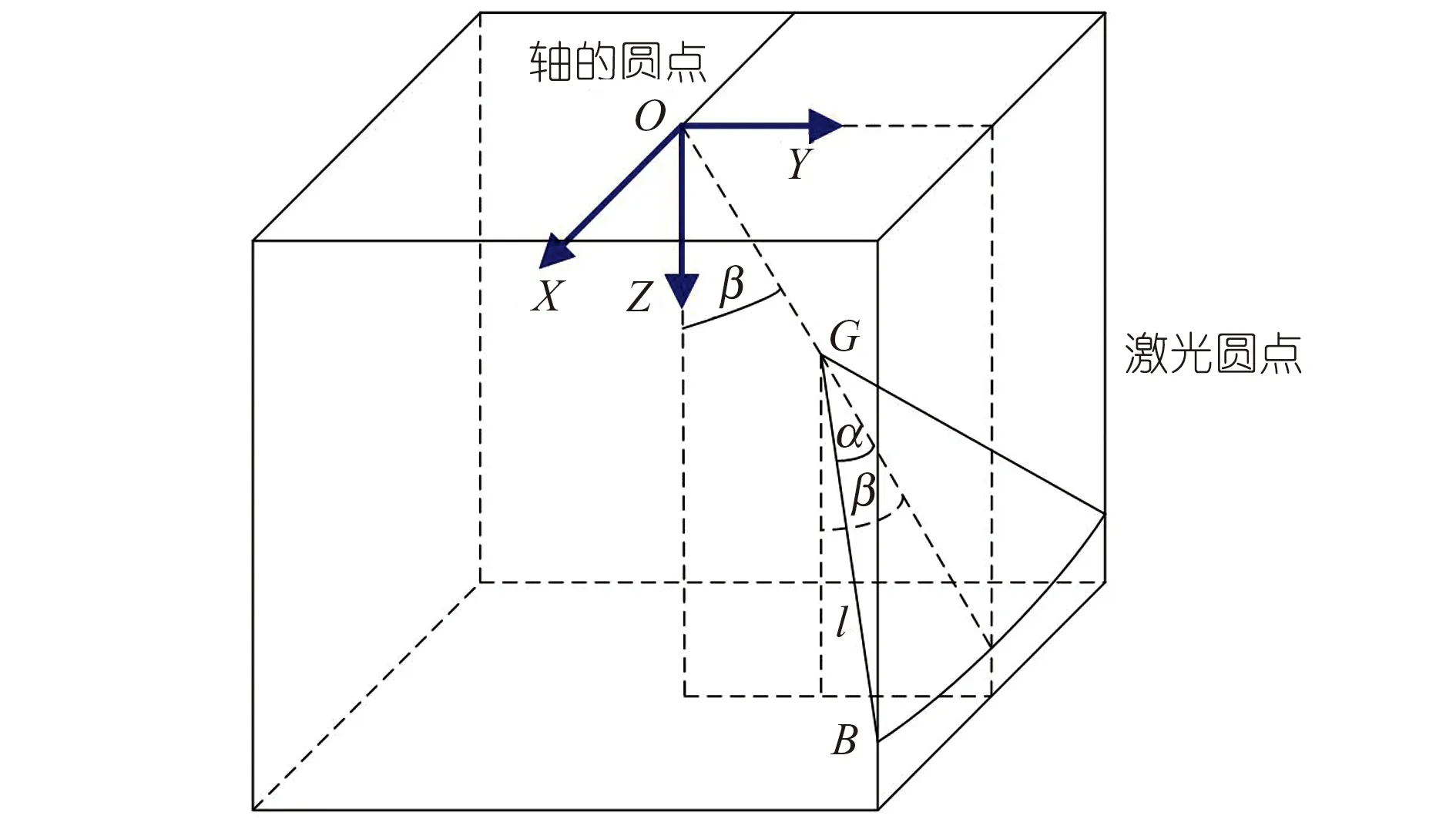

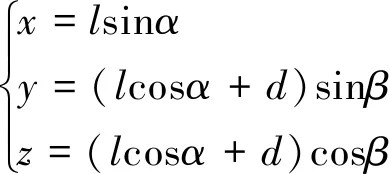

(1)点云数据采集和解析。起重机到达指定的位置后,通过激光器雷达定位系统扫描目标车辆的轮廓信息。转动机构三维数据空间转化模型见图3,OX为转动轴,G为激光器光心,OG的距离为定值d=93 mm。在采样时刻,系统获取激光器扫描角α,马达转动角度β,扫描距离GB=l。

图3 坐标模型图

采样点B处的三维坐标值是:

(1)

(2) 坐标变换。数据采集并解析后,由于三维激光雷达本身安装位置等,需要将坐标进行旋转和平移,将坐标原点移动到小车中心。

(3) 点云数据滤波。用三维激光雷达获取的点云数据,不可避免含有噪声,如被测物体的噪声、三维激光器的噪声、测量环境(雨、雾)的噪声等。对于随机噪声,由于扫描到的数据是规则点云数据,可利用中值滤波来实现。由测量环境造成的噪声点(如由于吊具、起重机本身对激光器视线的遮挡,或大雨大雾天气影响)一般属于离散点,与主体点云数据相独立,可采取距离分片滤波法,根据起重机此时实际的运行情况,如起升高度、吊具尺寸等,滤除离散点云数据。通过这两种滤波方法,可大大提高数据可靠性及稳定性,减少环境对识别精度的影响。

(4) AGV交互区自动抓取双箱。针对AGV交互区,借助TDS系统对集装箱轮廓进行扫描。同时,结合AGV工况边动大车边扫描集装箱轮廓,实现快速准确检测双箱的位置和间隙,从而成功抓放双20 ft箱。

(5) 堆场双箱功能自动抓放。堆场存在2台机混抓混放的情况,因此堆场双20 ft集装箱可能出现八字箱、错位箱、两箱高低不一致等形态。为使吊具顺利抓到目标集装箱,需要检测系统提供更精确的集装箱位置以及姿态,在抓放箱前判断双箱是否能正常抓取,将相关信息上传至控制系统,并根据当前检测结果进行决策是自动抓放还是走异常流程。

6 结语

洋山深水港四期自动化码头已实现了5个箱区的海侧轨道吊自动化双箱作业。经过实际生产作业,目前双箱功能运行良好,取得了预期效果,大大提高了海侧轨道吊的工作效率。