单体闸门主钢结构整体翻身工艺

上海振华重工(集团)股份有限公司长兴分公司

1 引言

大型钢结构内部构造复杂、空间受限、施工环境恶劣,为提高施工作业的安全性及施工效率,节约制造成本和缩短工期,常规的施工方法为:对钢结构进行合理的模块化划分,依照施工进度分别进行各模块制造施工,再将各模块有序组合拼装成钢结构整体。在这个过程中,各模块通过不断地翻身实现不同工况的作业,以达到改善焊接位置、控制焊接变形、提高施工质量和施工效率的目的。

闸门结构在制造过程中,为降低安全风险、缩短施工周期,在闸门施工完毕后,需对闸门结构进行整体竖立翻身作业。本文以闸门结构整体翻身施工方案为例,对闸门结构整体翻身作业进行详细讲解说明。在闸门施工过程中,由于其结构高度超过其宽度2倍,竖立状态高度达16 m(含胎架高度),在施工过程中涉及大量高空作业,增加了内场转运难度系数,容易造成倾倒事故,安全风险不可控。因此,经过反复论证确定闸门结构实施侧卧状态施工,待施工完毕后翻身至发运要求的竖立状态,这个方案将施工高度降低至8 m,不仅减轻了内场转运难度,而且达到了安全可靠、技术先进、节约制造成本等目标。

2 闸门整体结构特点和翻身吊装要求

闸门结构总重约450 t,在竖立状态时高度方向为非对称结构。它的上部为桁架结构,整体强度偏弱,中下部为箱体结构,底部外侧为薄壁结构,这种结构导致重心偏下。构件的宽度和长度方向关于中心基本对称,外形轮廓长宽高分别为(26.5×6.5×14.5)m,运输要求为竖立状态绑扎。依照拟定的方案为侧卧状态制造成型,长宽高尺寸更改为(26.5×14.5×6.5)m,同时为了满足运输要求,必须在制造施工完毕后将整个闸门结构翻身至竖立状态,并移位至岸边等待交付运输。

由于闸门结构主要作用为调节水位、通断河流,本身不需要进行吊装作业,故产品自身并未设计吊装吊耳,依照工艺拟定的翻身需求,需在闸门构件合适的位置额外增加工艺吊耳,以便对其进行整体翻身作业。在这个过程中不仅需要保证吊耳强度满足吊装要求,还需要保证闸门自身结构强度满足吊装要求,同时需要合适的吊装设备及作业人员,以确保整个吊装过程安全可靠、技术先进可行。

3 闸门单体整体吊装翻身方案

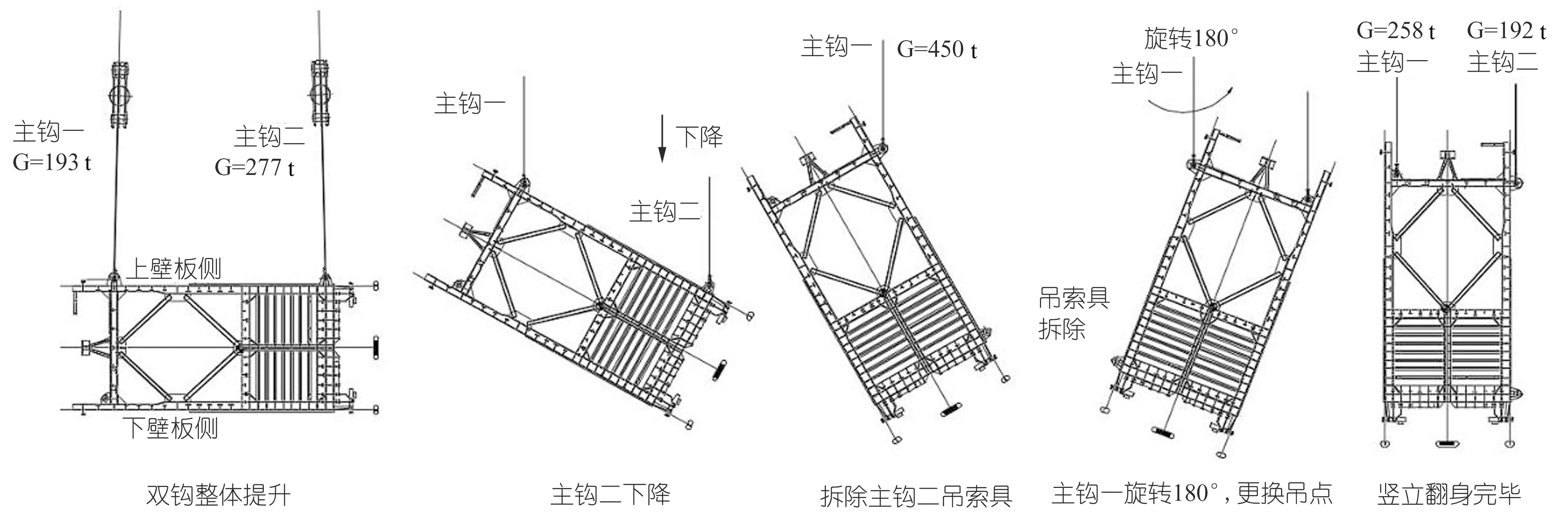

依照闸门结构特点,结合目前现有车间的制造能力、起重设备、人力资源、技术水平等各方面因素,确定总体翻身方案为:按照闸门结构选择侧卧式方案进行制造(即在车间内平躺制造),待车间内构件完工后,使用液压平板车转运至指定吊装作业点,利用浮吊双钩完成吊装作业,即由侧卧状态翻身至竖立状态,再重新更换钢丝绳悬挂方式,通过浮吊单钩吊装,使闸门整体构件旋转后达到运输时的竖立状态。以上方案具体分为6个步骤:①双钩整体提升;②主钩二下降;③拆除主钩二吊索具;④主钩一旋转180°;⑤更换吊点并安装主钩二吊索具;⑥主钩二提升至完成翻身竖立状态(见图1)。闸门整体翻身完毕后可依照实际情况吊运至指定位置进行后续工作。

图1 闸门整体翻身过程示意图

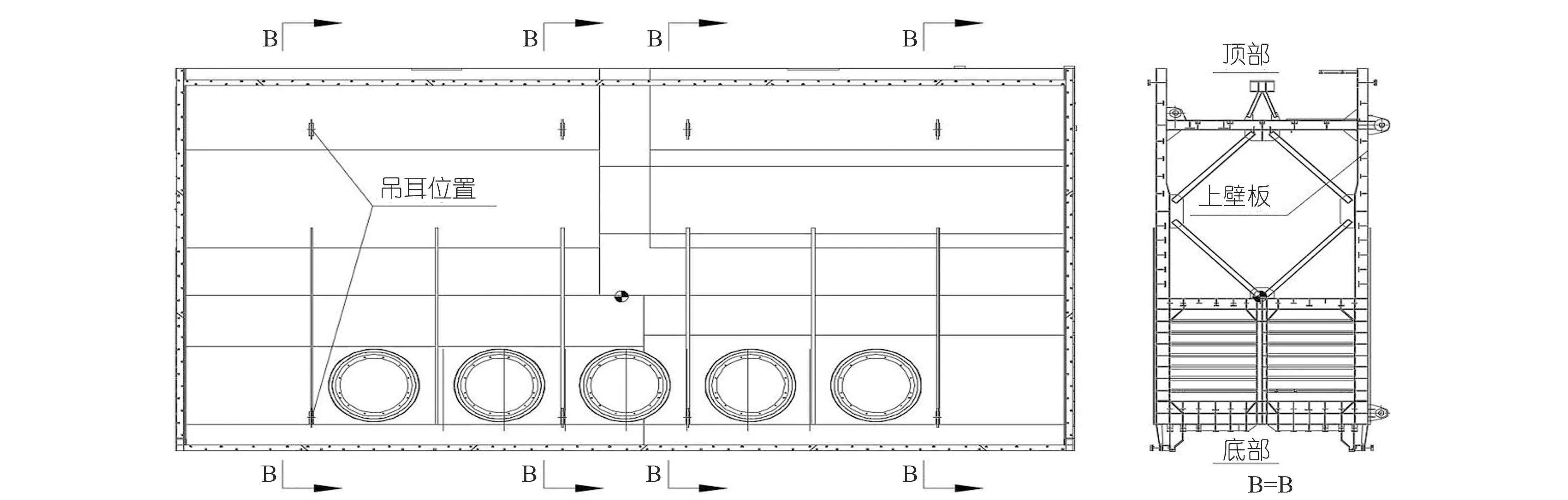

考虑到闸门整体结构偏弱,闸门整体翻身方案采用非接触式空翻的方法,将主要承受吊载点设置在各正交节点位置,确保每个吊点载重不超过150 t。闸门整体平吊过程中需要在上壁板外侧顶部和底部各设置4个吊点,其中顶部吊点作为主钩一的工作吊点,除在平吊过程中需要使用,在旋转过程中也要使用,故顶部4个吊点设置150 t吊耳,底部仅平吊使用设置为80 t吊耳,此8个吊点均设置在上壁板上并于正交节点位置对应(见图2)。闸门整体平吊抬高后,主钩二下降至空载状态,主钩一承载全部载荷,闸门整体为倾斜平衡状态,单钩使闸门悬空旋转180°,后主钩二吊装下壁板侧吊点。但由于闸门结构在单钩平衡状态下为倾斜状态,为避免主钩二吊点钢丝绳与闸门结构发生挤压情况,将主钩二吊点设置在下壁板内侧,辅助闸门整体结构竖立翻身作业,依照工况,该处吊耳设置为80 t。

图2 闸门整体翻身吊点位置示意图

结合现有的资源,拟使用1 600 t浮点进行吊装作业,使用2根800 t吊梁,单侧两吊耳使用同一根钢丝绳与吊梁连接,每根吊梁吊装4个吊点,确保各吊点均衡受力,避免构件局部过载变形情况发生。吊梁上、下分别使用合适规格的钢丝绳进行吊装作业,但需要保证确保浮吊吊高足够,通过精确绘图计算吊耳受力方向,设计吊耳时保证吊耳受力方向与钢丝绳受力方向一致,避免吊耳承受侧向载荷。

4 吊装强度校核及实施

4.1 吊耳设计

依照闸门整体翻身吊装过程及吊装状态要求,以满足各工况需求为导向,结合公司现有技术水平、工艺装备、产品结构特点情况,在闸门结构上确定合适位置的安装工艺吊耳,并对闸门结构对应区域焊缝进行加强处理,保证吊耳与闸门结构、吊耳范围区域内结构焊缝为全熔透要求。依照吊装过程各状态情况,确定极限状态时各工艺吊耳吊装载荷,其中参与翻身吊装的4件吊耳载荷为150 t/件,参与平吊移位的4件吊耳载荷为80 t/件,并分别从焊缝强度、正切应力、切应力和挤压应力4个方面初步计算吊耳强度,通过有限元软件进行闸门整体结构强度分析,确保满足吊装要求。

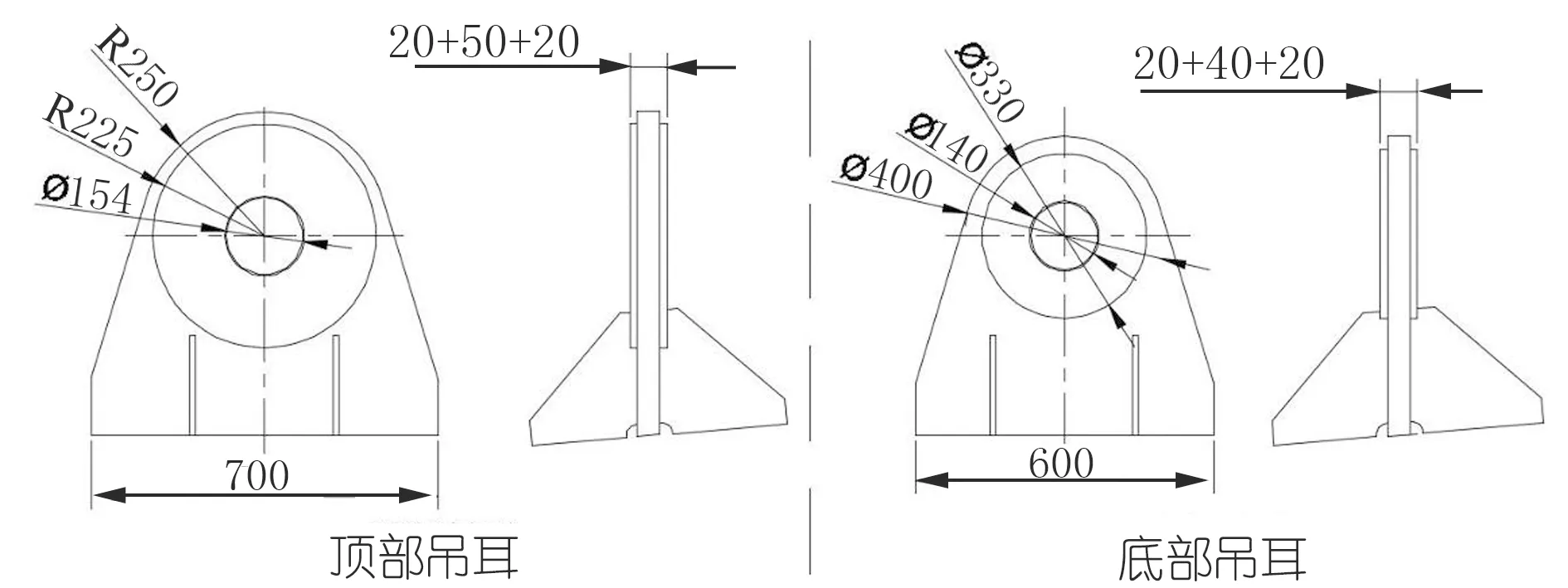

单件翻身吊耳极限载荷为150 t,由于吊耳材质与结构母材级别相同,焊材所用级别均比母材高一个等级,故吊耳强度、吊耳与闸门结构连接焊缝强度校核计算按照产品结构母材等级进行强度校核[1-2],母材许用正应力σ=355 MPa,安全系数K1取1.3倍,使用多吊耳和吊梁组合抬吊均衡系数K2取1.5倍,依照计算结果,修改焊缝长度、板厚、吊耳尺寸等参数,确保焊缝强度、正切应力、切应力和挤压应力4个参数计算结果均满足吊装要求,吊耳简图见图3。

图3 闸门整体吊装吊耳简图

4.2 强度校核

以顶部载荷为150 t的吊耳为例进行强度校核说明。

4.2.1 焊缝强度校核

焊缝所受拉应力σ焊=F/A,F为吊耳载荷;A为焊缝截面积,取吊耳主板截面积参与计算求得:σ焊=150×9.8×103/(0.7×0.05)=42 MPa。

材料的许用应力为:σs=σ/(K1×K2)=182 MPa>σ焊,即焊缝强度满足吊装要求。

4.2.2 吊耳正切应力强度校核

σ=F/A,F为吊耳载荷,A为吊耳垂直于受力方向最小截面积。求得:

σ=F/A=150×9.8×103/[(250×2-154)×50+(225×2-154)×20×2]MPa=44 MPa>σs,吊耳的正应力满足使用要求。

4.2.3 吊耳切应力强度校核

τ=F/A为吊耳载荷,A为平行于吊耳受力方向最小截面积,许用剪应力为:τs=0.6σs=0.6×182=109.2 MPa。

τ=F/A=150×9.8×103/[50×(250-154/2)+20×(225-154/2)×2]=102 Mpa<τs,吊耳的切应力满足使用要求。

4.2.4 吊耳轴孔挤压强度校核

σ挤=F/A,F为吊耳载荷,A为轴径向截面积,许用挤压应力为:

σ挤s=0.42σ=149 MPa

σ挤=F/A=150×9.8×103/(154×50+154×20×2)=106 MPa<σ挤s,吊耳的挤压应力满足使用需求。

通过对吊耳焊缝强度、正切应力、切应力和挤压应力4个参数进行初步计算吊耳强度,均满足吊装要求。

依照同样要求对底部80 t吊耳各项受力参数进行强度校核,其焊缝强度σ焊=33 Mpa、吊耳正切应力σ=44 MPa、吊耳切应力τ=89 MPa、吊耳轴孔挤压强度σ挤s=71 MPa,计算结果均达到吊装安全要求。吊装过程所使用的2根800 t吊梁为正常使用工艺装备,经过计算满足吊装要求,在使用前对吊梁状态、焊缝、相应的吊索具情况进行质量检查评估,合格后即可投入使用。

4.3 闸门结构强度校核

闸门整体翻身吊装吊点虽然设置在闸门正交节点位置,但各节点相对于每个吊点所承载的载荷而言相对偏弱,尤其是闸门顶部结构为桁架式结构,每处节点断面面积仅为0.03 m2,中间桁架部分与上下壁板为角焊缝连接,不具备作为翻身主吊点能力,故在模块制造过程中和闸门整体成型制造过程中,要求吊耳对应位置区域焊缝根部进行碳刨清根处理,保证对应区域焊缝达到全熔透状态,并在桁架两侧增加三角筋板,以便将吊耳所受到的载荷均匀地传递到整个闸门构件上,从而保证闸门受力均衡(见图4)。借助于有限元分析软件PATRAN/NASTRAN进行有限元建模计算,由于闸门整个翻身过程比较复杂,存在多个极限工况,故对闸门重要模块、吊装节点、加强筋板、主要受力点、顶部桁架结构进行模拟,并对其进行网格化设置,钢材的材料密度为ρ=7 850 kg/m3,杨氏模量为Ε=2.06×105MPa,泊松比为V=0.3,重力加速度取g=9.8 m/s2,综合安全载荷系数均取1.95(1.3×1.5)。有限元分析主要分为3大工序进行:闸门整体平吊提升、闸门整体翻身过程(极限工况下,仅靠近顶板侧4个吊耳参与吊装)、竖立提升移位。

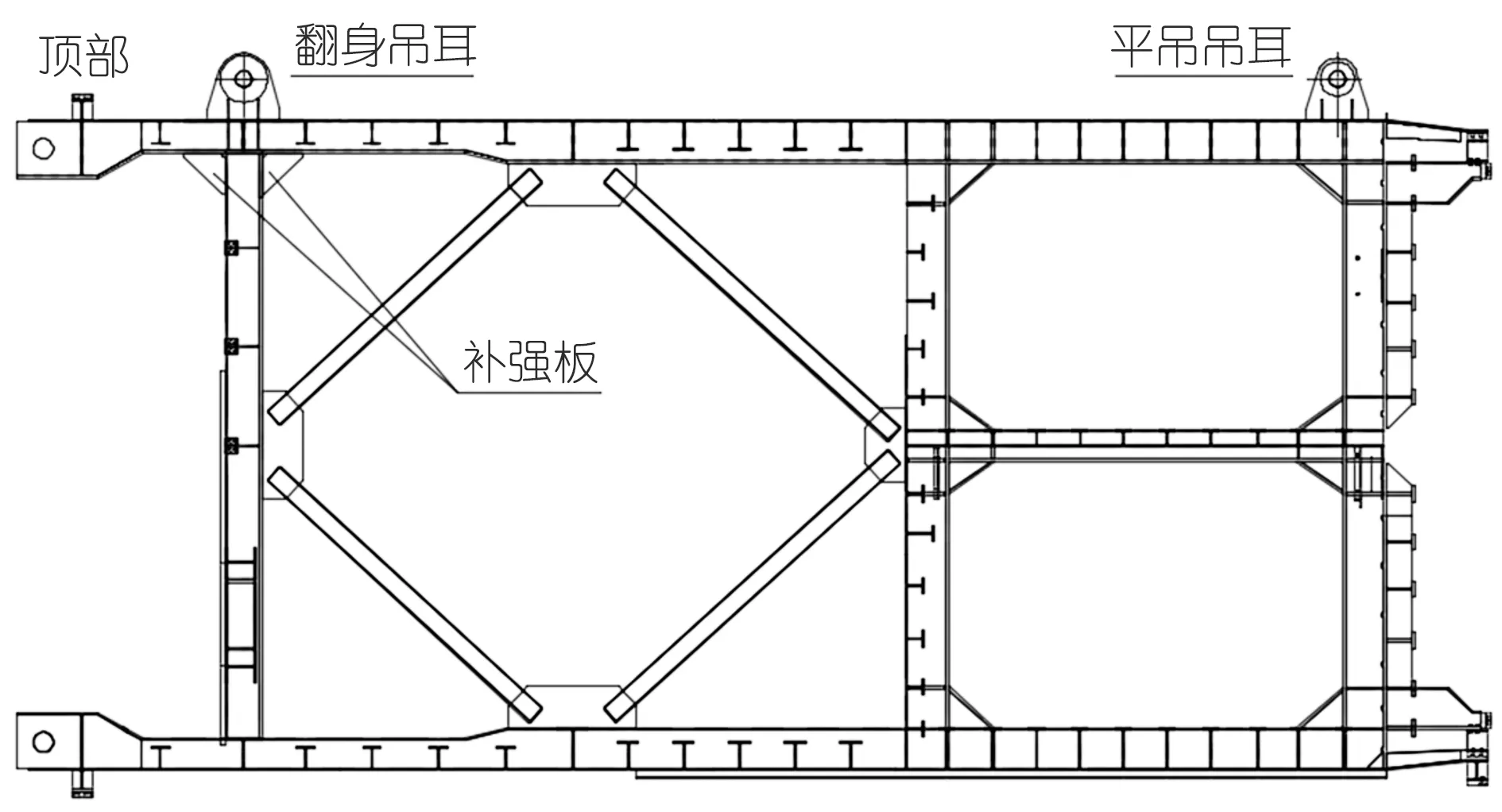

图4 闸门结构补强示意图

4.3.1 闸门整体平吊抬高状态强度校核

通过上壁板靠近顶部4件150 t吊耳和底板4件80 t吊耳与吊索具连接,将闸门整体提升,计算结果为:闸门结构最大应力为162 MPa,闸门结构最大剪切应力为54 MPa,应力满足吊装要求。

4.3.2 闸门整体翻身状态校核

闸门整体翻身过程包含双钩整体提升、单钩下降、拆钩、单钩旋转、重新安装吊索具、单钩提升、整体移位7个工况,选取单钩吊装为极限工况进行建模分析,此工况由上壁板顶部4件150 t吊耳进行提升吊装至平衡状态,计算结果为:闸门结构最大应力为316 MPa,闸门结构最大剪切应力为166 MPa,应力满足吊装要求。从计算结果看,虽然理论上已通过,但加强三角板偏弱,考虑到浮吊作业、浪涌等实际情况,在闸门成型过程中对原拟定的三角板加强筋板进行增厚处理,以确保吊装安全。

4.3.3 闸门竖立状态校核

闸门竖立整体提升吊装过程,依靠上壁板外侧顶部4件150 t吊耳和下壁板侧顶部桁架4件80 t吊耳将闸门整体提升移位,计算结果为:闸门结构最大应力为172 MPa,闸门结构最大剪切应力为93.5 MPa,应力满足吊装要求。

经过分别对吊装吊耳、闸门自身结构强度进行校核,结果均满足闸门单体整体吊装要求,结合现有起重设备及工艺装备,可以确保闸门整体结构能顺利完成翻身作业,相对于竖立制造过程和竖立状态内场转运,整体翻身方案能保证技术可行、安全可靠、经济合理、方便快捷的要求,依照吊装方案要求,仅增加部分吊耳及对应区域焊缝加强处理,并在产品后续施工过程中按照要求严格执行即可。

4.4 闸门单体翻身吊装实施

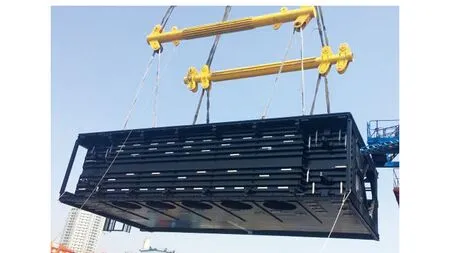

通过PATRAN/NASTRAN有限元建模计算分析闸门结构整体翻身过程中各极限工况,其强度均能满足吊装需要,在板单元及闸门成型过程中,要求对吊耳相关区域焊缝进行加强,并严格按照翻身吊装方案对闸门结构进行结构补强,后期按照翻身吊装方案进行翻身作业(见图5、图6)。

图5 闸门平躺吊装

图6 闸门翻身完毕后状态

5 结语

闸门整体翻身方案需要经过严格分析论证,确认该方案技术的可行性后再进行现场实施,以达到提高效率、保证质量、节省工期、降低制造成本、控制风险的目的。本文以闸门单体翻身制造方案为例说明整个方案策划过程,总结项目施工过程中的经验,可为后续项目制作提供参考依据。