油槽参数对船闸底枢轴承摩擦磨损性能的影响

徐翔,董江安,赵新泽,黄柏军

油槽参数对船闸底枢轴承摩擦磨损性能的影响

徐翔,董江安,赵新泽*,黄柏军

(三峡大学 机械与动力学院,湖北 宜昌 443002)

为了研究油槽参数对船闸底枢球轴承的摩擦磨损性能的影响,在底枢轴瓦表面分别开设不同数目、深度和宽度的圆弧形油槽,使用自主研究制造的球面磨损试验机对材料进行测试,并结合磨损后的表面形貌和磨损量比较分析其摩擦磨损性能。其结果表明,圆弧形油槽的开设可以改善底枢摩擦副的润滑性能,油槽数目越多,轴瓦磨损量越小,其磨损表面形貌磨痕深度和数量越小,当油槽数目为6条时,底枢轴瓦的磨损量最小、其磨损后的表面形貌最光滑。油槽深度的增加可以改善摩擦副的磨损情况,而过高的油槽深度则不利于摩擦副的磨合,当油槽深度为0.75 mm时,轴瓦的磨损情况最小、其耐磨性能最好。同样,在一定范围内,随着油槽宽度的增加,轴瓦磨损量会有所减小,而过高的油槽宽度则不利于减轻轴瓦的磨损,当油槽宽度为3.0 mm时,轴瓦的耐磨性能最好、在相同时间内磨损量最小。

油槽参数;底枢轴瓦;磨损量;表面形貌;摩擦性能

人字船闸底枢摩擦副是船闸的核心运转件,其质量的好坏直接影响到船闸的安全运行及使用寿命,在船闸工程中,底枢摩擦副是技术人员研究的重要课题[1]。近年来,随着水运事业的不断发展,船闸过往越来越频繁,处于重要航道上的闸门每天开启次数达到45~50次,开放闸次的增加,加剧了人字闸门底枢摩擦副的磨损[2]。一旦磨损程度达到需要维修、更换的地步,船闸所在航线将被迫停运,将会造成巨大经济损失,影响水运事业的发展。为了增加船闸整体使用寿命,延长船闸大修周期,缩短检修时间,开展对闸门底枢运转件磨损状况分析具有极大的经济和社会意义[3]。

油槽结构可以有效地改善摩擦副的摩擦磨损性能,因此受到相关行业的广泛关注,周光武等[4]考虑了多油槽几何结构和橡胶弹性变形对润滑性能的影响,建立了实际工况下的水润滑橡胶合金轴承弹流润滑数学模型,数值计算了油槽半径对润滑性能的影响,研究表明水膜压力和最小膜厚均随油槽半径的增大而减小,承载能力随油槽半径和过度圆弧半径的增大而减小,摩擦系数随油槽半径的增大显著增加。尹必峰[5]采用MATLAB编程计算方法来分析油槽角度、深宽比对缸套-活塞环间润滑摩擦性能的影响规律,得出结论,随着油槽角度的增大,最小膜厚比逐渐增大,其润滑效果也越来越好,最佳的油槽角度为60°,最佳油槽的深宽比范围为0.05~0.08。王优强[6]采用有限元分析的方法,在轴承上建立圆弧形、矩形和燕尾型三种形式的油槽来研究分析油槽形状对轴承力学性能的影响,结果表明,燕尾槽轴承的应变值最大,圆弧形最小,矩形槽轴承的应变主要集中在两尖角处,燕尾槽轴承的应变主要分布在水槽上面两棱角处,而圆弧槽轴承的应变分布相对较分散。

然而,目前关于底枢球轴承材料表面开槽的研究还比较少,大多数研究都是以理论或仿真分析为主,试验研究相对较少,圆弧形油槽对底枢球轴承润滑性能的影响这一方面研究也比较少。针对上述研究现状,本文加工了具有不同参数的圆弧形油槽轴瓦试件,使用球面磨损试验机进行模拟试验,研究油槽的数目、深度和宽度对底枢球轴承脂润滑性能的影响,并通过表面形貌及磨损量的变化来探讨,为相关研究提供实验基础。

1 试验设计

1.1 实验设备

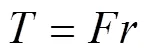

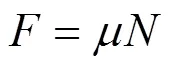

本文使用自主研制的球面磨损试验台进行模拟试验,如图1所示,其转速范围0~7 r/min,加载力范围0~2000 N,最大测试扭矩为12 N·m。试验运行时,45号钢材料的蘑菇头试样通过销固定在固定板上静止不动,而锡青铜材料的轴瓦在电机驱动下在蘑菇头表面上做回转运动,通过扭矩传感器可以测得扭矩、通过压力传感器测量出压力,根据式(1)、式(2)可计算出摩擦力和摩擦系数为:

式中:为试样旋转半径,m。

试验过程中,每0.1 s采集一次转速、扭矩、压力和摩擦系数。

图1 球面摩擦磨损试验机

1.2 试验材料

目前用于实际和研究的配对副材料有:蘑菇头材料为锻40Cr(表面淬火HRC45~50),轴瓦材料为38CrMoAlA[7];蘑菇头材料为QT5007(正火),轴瓦材料为38CrMoAlA(渗氮0.6 mm,HV900)和三环FZ5(3)[8];蘑菇头材料为40Cr,轴瓦材料为黄铜基镶嵌式自润滑材料Fz5(3)和38CrMoAlA[9];此外,R. A. Daniel[10-11]还分析了其它新型耐磨材料的磨损情况;徐涛[12]分析研究了WC-10Co-4Cr和CoCrW涂层的磨损特性。

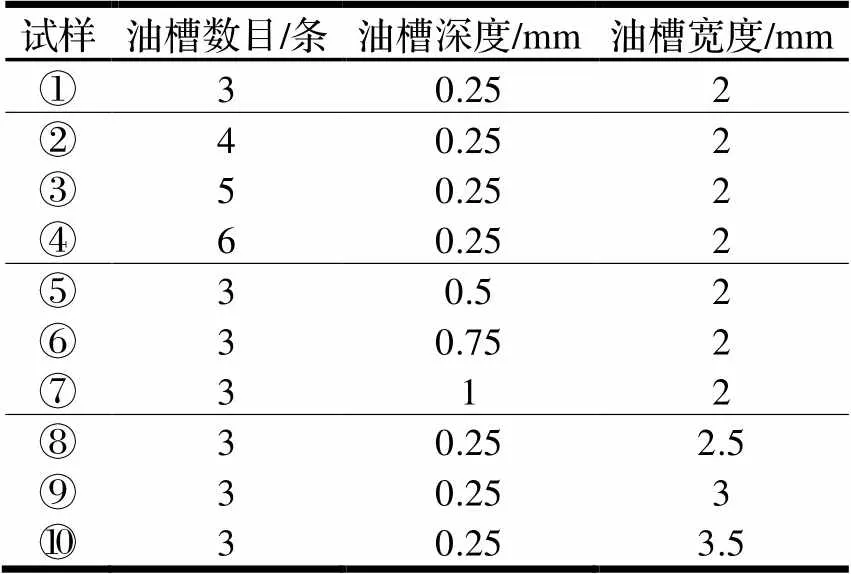

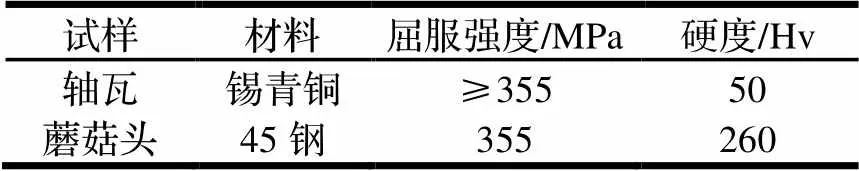

本次试验中蘑菇头材料采用45钢,轴瓦材料为锡青铜,试件球面尺寸为半径25 mm。在轴瓦摩擦表面分别加工不同参数(表1)的圆弧形油槽,试样材料的性能参数如表2所示。

1.3 试验设计

为了研究油槽数目对底枢轴承润滑性能的影响,设计了油槽深度均为0.25 mm,油槽宽度均为2 mm,而油槽数目分别为3、4、5、6条的四组轴瓦试样,即试样①②③④。为了研究油槽深度对底枢轴承润滑性能的影响,设计了油槽数目均为3,油槽宽度均为2 mm,而油槽深度分别为0.25、0.5、0.75和1 mm的四组轴瓦试样,即试样①⑤⑥⑦。为了研究不同油槽宽度对底枢球轴承脂润滑性能的影响,设计了油槽数目均为3,油槽深度均为0.25 mm,而油槽宽度分别为2、2.5、3和3.5 mm的四组轴瓦试样,即试样①⑧⑨⑩。上述试验都在转速5 r/min、压力1500 N下进行,润滑条件均为脂润滑,每种条件下单次试验时间为5 h,每件试样共运行25 h。

表1 轴瓦开油槽参数

表2 试样材料及性能参数

2 结果分析

2.1 磨损量分析

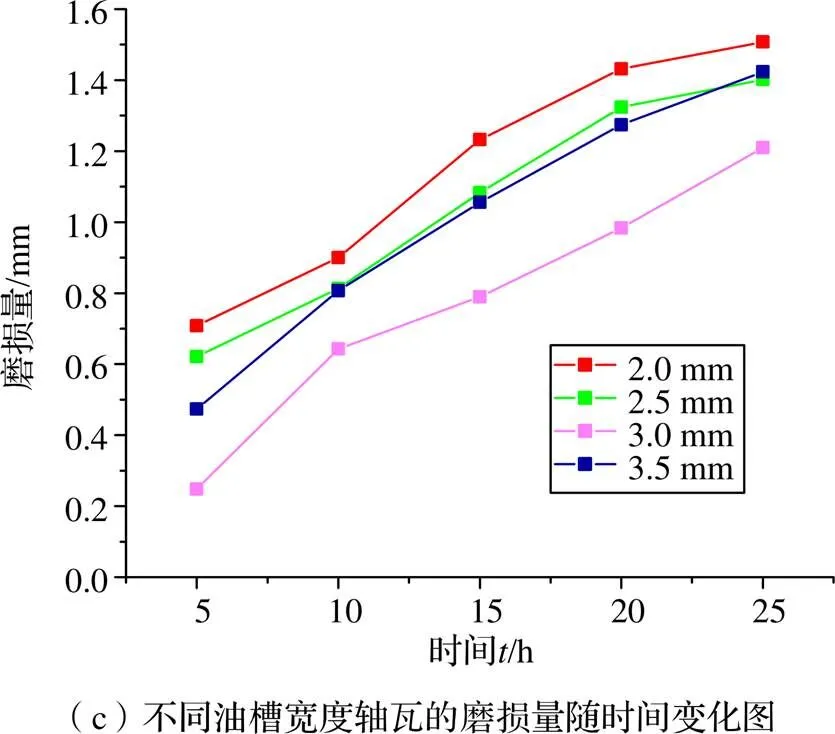

试验测得磨损量变化趋如图2所示,随着油槽数目增加,轴瓦磨损量有所减小,当油槽数目为6条时底枢润滑性能最好、磨损量最小。

图2 不同油槽参数的轴瓦磨损量随时间变化关系

从图2(a)中可以看出:油槽数目为3条时磨损量最大;随着油槽数目的增加,在相同运行条件下,磨损量有所减小;当油槽数目为6时,底枢轴瓦的磨损量最小。这是由于在低速工况下,圆弧形油槽的开设能够更快地将润滑脂带入到摩擦表面,形成润滑膜,油槽的数目越多,形成有效润滑膜的速度越快。当然,油槽数目过多,会造成轴瓦和蘑菇头的接触面积变小,从而造成摩擦副比压过大,会加剧底枢的磨损,因此需要合理的选择开设油槽数目。

从图2(b)中可以看出:不同深度的油槽对底枢轴瓦的磨损有较大的影响;当油槽深度为0.25 mm时轴瓦磨损情况最严重;随着油槽深度的增加,磨损情况有所减小;当油槽深度为0.75 mm时,磨损量最小,其润滑效果最佳;当油槽深度进一步加大到1 mm时,磨损量开始增加。这是因为在转速较低时,油槽深度为0.75 mm的油槽可以更好地形成润滑膜,而当油槽深度过大时,底枢在运行时会过早地形成润滑膜,阻碍摩擦副的磨合过程,导致试验后试样材料表面粗糙度较大,从而加剧轴瓦的磨损使得轴瓦磨损量增大。

从图2(c)中可以看出:油槽宽度对底枢的磨损同样具有一定的影响;当油槽宽度为2.0 mm时,摩擦副的接触面积最大,摩擦副充分磨合,导致磨损量较大;随着油槽宽度的增加,摩擦副的接触面积有所减小;当油槽宽度达到3.0 mm的时候,磨损量达到最小;进一步使油槽宽度变大达到3.5 mm时,其磨损量相比较于3 mm宽度的油槽会有所增大。这说明,在一定范围内,油槽宽度的增加可以改善底枢摩擦副的润滑性能,当宽度过大时,会使得油膜厚度变厚的区域增多,从而使得该区域的承载能力变小,承载能力变小,会使得摩擦系数增大,进而会使摩擦副磨损加剧,导致磨损量变大。

2.2 表面形貌分析

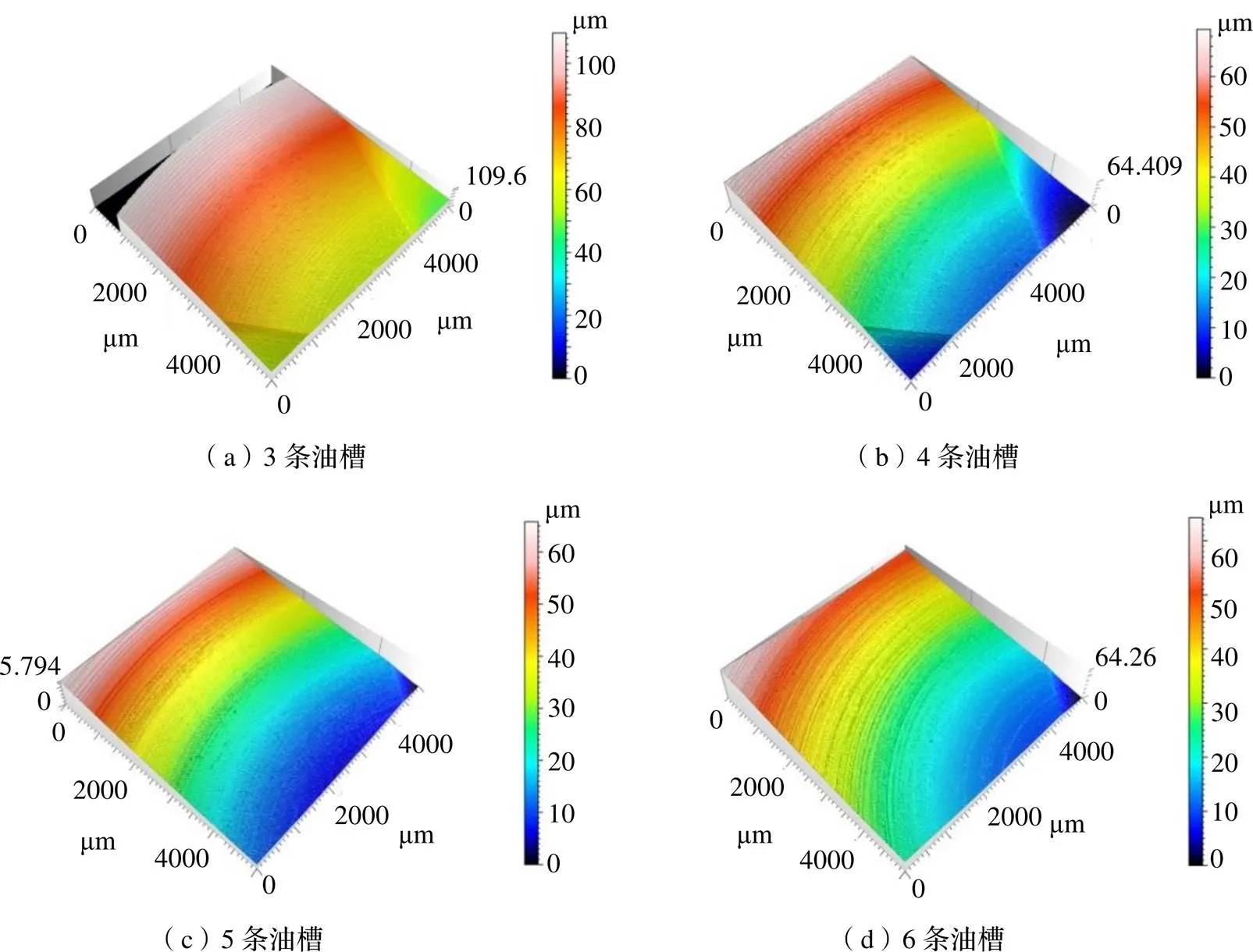

为进一步探究不同参数的油槽对轴承磨损影响变化的原因,选择磨损后轴瓦试样表面进行表面形貌分析,分析结果如图3~图5所示。

从图3中可以看出:3条油槽的表面明显粗糙,且磨痕较多,磨痕深度也最大;而4、5和6条油槽的磨损表面形貌相比较于3条油槽的表面光滑;其中6条油槽的摩擦表面磨痕最小,最大磨损深度也最小。这与磨损量测量结果相符,即油槽数目的增多可以改善摩擦副的润滑性能,可以改善摩擦副的磨损情况,降低轴瓦的磨损量,从而提高底枢轴瓦的使用寿命。

图3 不同数目油槽磨损后表面形貌图

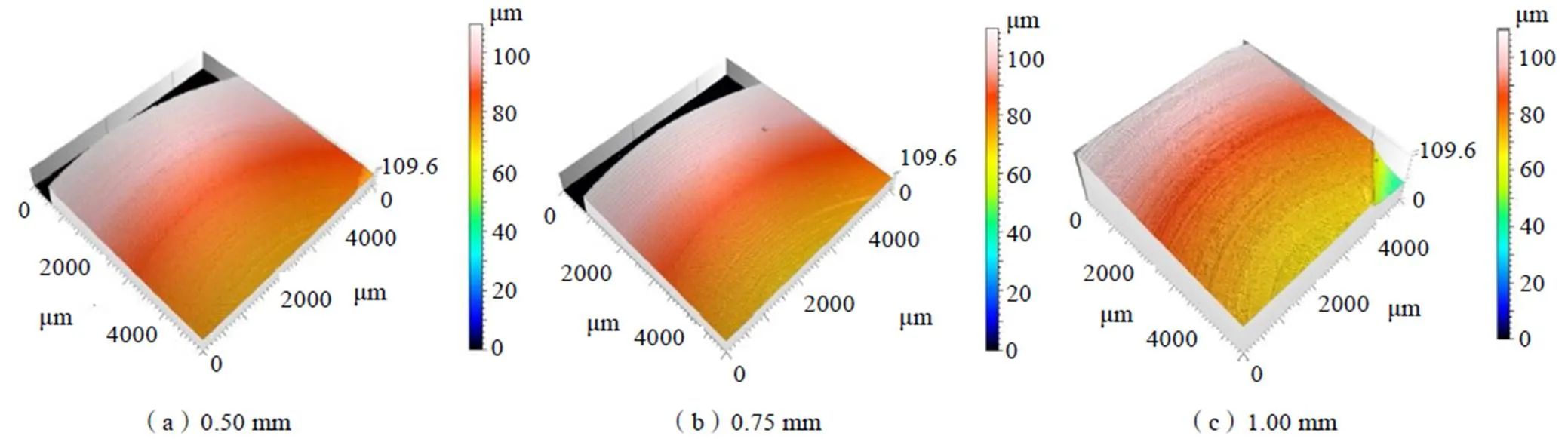

图4 不同油槽深度磨损后表面形貌图

图5 不同宽度油槽磨损后表面形貌图

将图3(a)与图4作比较,可以明显看到:油槽深度为0.5 mm和0.75 mm试样的表面形貌明显比0.25 mm试样光滑,且磨痕也少,最大磨痕深度较浅;其中0.75 mm试样磨损表面比0.5 mm试样更加光滑,磨痕数量和磨痕深度要更加小一些;而当油槽深度增大到1.00 mm时,磨损后的表面形貌比0.75 mm的试样要粗糙,磨痕数量变多,磨痕深度变大。可以分析出,随着油槽深度的增加,底枢轴瓦试样磨损情况会有所减轻,当油槽深度超过0.75 mm时,过高的油槽深度会增加油膜厚度,不利于底枢摩擦副的充分磨合,导致摩擦副承载能力变小,磨损情况会开始变严重,这与磨损量数据分析结果一致,最佳油槽深度为0.75 mm。

将图3(a)和图5作比较,可以看出:油槽宽度为2.0 mm时磨损后的表面比2.5 mm和3.0 mm试样要粗糙;其中3.0 mm试样磨损后的表面最光滑,磨痕数量和磨痕深度最小;当油槽宽度为3.5 mm时,其磨损表面比油槽宽度为3.0 mm油槽的磨损表面粗糙。这说明,油槽宽度可以提高轴瓦的耐磨性,在一定范围内,油槽宽度越大,轴瓦磨损表面粗糙度越轻微,而当油槽宽度过高时,磨损表面开始变得更粗糙、磨痕深度变大。在本次试验中,油槽宽度为3.0 mm的油槽对于提高轴瓦耐磨性,减轻轴瓦磨损的效果最佳。

3 结论

本文通过自主研制的球面摩擦磨损试验机研究了底枢球轴承表面不同参数的圆弧形油槽对轴瓦磨损性能的影响,通过磨损量和表面形貌对磨损性能进行分析,得出以下结论:

(1)轴瓦表面开设圆弧形油槽可以提高轴瓦的耐磨性,油槽的数目越多,耐磨性越好,在相同时间内轴瓦磨损量最小。当油槽数目为6条时,磨损量达到最小,其耐磨性能最佳。

(2)圆弧形油槽深度对轴瓦材料的摩擦性能有较大影响,在一定范围内,油槽的深度越大,底枢轴承的脂润滑性能越高,而油槽的深度过深,会阻碍底枢摩擦副的磨合过程,导致摩擦副表面粗糙度增大,加大底枢轴瓦的磨损。当油槽深度为0.75 mm时摩擦性能达到最佳。

(3)圆弧形油槽的宽度对底枢轴承的磨损具有一定的影响。试验表明,油槽宽度为3 mm的圆弧形油槽可以有效地降低轴瓦材料的磨损量、提高轴瓦材料的磨损性能。

[1]王建民. 人字门船闸底枢摩擦副零件失效事故分析及材料研究[J]. 港航工程,2006(4):78-81.

[2]陈一梅,马丽佳,王建民. 船闸底枢可靠性模型及其应用[J].东南大学学报:自然科学版,2011,41(1):205-209.

[3]姜育松,戴振华,刑述炳. 人字门船闸运转件现状分析与新技术运用[J]. 中国水运,2013,13(11):185-187.

[4]周光武,王家序,王战江. 多沟槽水润滑橡胶合金轴承润滑特性研究[J]. 摩擦学学报,2013,33(6):630-637.

[5]尹必峰,钱晏强,李晓东,等. 柴油机缸套表面微沟槽织构润滑性能仿真分析[J]. 中国机械工程,2013,24(5):644-650.

[6]律辉,王优强,卢宪玖,等. 不同沟槽结构对艉轴承力学性能的影响[C]. 中国科学院兰州化学物理研究所固体润滑国家重点实验室、中国机械工程学会摩擦学分会:第十一届全国摩擦学大会论文集,2013:4.

[7]王建民. 人字门船闸底枢摩擦副零件失效事故分析及材料研究[J]. 现代交通技术,2006(4):78-81.

[8]殷恋飞,丁建宁,岳陆游,等. 几种人字门底枢材料的摩擦磨损性能研究[J]. 润滑与密封,2006(11):130-132.

[9]刘海,王树林. 船闸底枢摩擦副设计及摩擦学行为分析[J]. 排灌机械工程学报,2015,33(11):960-964.

[10]P. Rigo,R. A. Daniel. Innovative Concepts in Navigation Lock Design and Gate Contact Aspects [C]. Port Infrastructure Seminar 2010,Delft,Netherlands.

[11]R. A. Daniel. Contact behavior of lock gates and other hydraulic closures[M]. LAP Lambert Academic Publishing,2011.

[12]徐涛,祁学潮,张六泉. 超音速火焰喷涂WC-10Co-4Cr和CoCrW涂层的微动磨损特性研究[J]. 机械,2016,43(9):39-44.

Influence of Oil Groove Parameters on the Friction and Wear of Lock Bottom Bearings

XU Xiang,DONG Jiang’an,ZHAO Xinze,HUANG Baijun

( College of Mechanical & Power Engineering, Three Gorges University, Yichang 443002, China)

In order to study the influence of oil groove parameters on the friction and wear of the ball bearings of the lock bottom, some arc-shaped oil grooves of different numbers, depth and width are respectively set on the surface of the bottom bearing shells. The materials were tested by using a self-developed spherical wear tester, and the friction and wear properties were analyzed on the basis of the change of wearing surface and wear loss. The results show that the arc-shaped oil groove can improve the lubrication of the friction pair of the bottom pivot; the wear of the bearing shell become smaller when the number of oil grooves increases, and thus the depth and the number of the on the wearing surface decrease correspondingly. When the number of oil grooves is 6, the wear of the bottom pivot bearings is the smallest and the surface is the smoothest. The increase of the oil groove depth can reduce the wear of the friction pair, while the excessive oil groove depth is not conducive to the compatibility of the friction pair. When the oil groove depth is 0.75mm, the wear of the bearing shells is the smallest and the wear resistance is the best. Similarly, within a certain range, as the width of the oil groove increases, the wear of the bearing shells will decrease, and the excessive oil groove width will not help to reduce the wear of the bearing shells. When the oil groove width is 3.0 mm, the wear resistance of the bearing shells is the best, and the wear of the is minimal within the same time period.

oil groove parameter;bottom bearing shell;wear loss;wearing surface;friction

TH137.7;TV663

A

10.3969/j.issn.1006-0316.2020.02.012

1006-0316 (2020) 02-0069-06

2019-07-05

湖北省技术创新专项(重大项目)(2016AAA076);水电机械设备设计与维护湖北省重点实验室(三峡大学)开放基金(2017KJX01,2017KJX06)

徐翔(1981-),男,湖北鄂州人,博士,副教授,主要研究方向为摩擦学及表面工程。

赵新泽(1964-),男,湖北潜江人,博士,教授,主要研究方向为摩擦学。