高温水中不同Fe含量Ni-Cr-Fe合金的氧化膜特性

茹祥坤,吕战鹏,杨乘东,唐伟宝

(1. 上海电气核电设备有限公司 博士后科研工作站,上海 201306; 2. 上海大学 材料科学与工程学院,上海 200444;3. 上海电气核电集团有限公司,上海 201306)

压水堆核电站一回路是高温高压的水环境,在运行期间,高温高压水环境会使镍基合金表面氧化生成氧化膜,氧化膜的性能及其对合金基体的保护作用一直都是研究的重点[1-11]。合金在高温水环境中会发生环境促进开裂(EAC),且通常认为应力腐蚀开裂(SCC)裂纹的萌生和扩展与合金表面氧化膜的性能有关[12-19]。影响镍基合金在高温水中氧化行为的因素可以分为两大类:环境因素和工程因素。环境因素主要包括:水环境中的溶质、溶解氢含量(DH)、溶液氧含量(DO)、温度和pH等。工程因素主要包括材料的成分、微观结构和表面状态等。

在含氢的水化学环境中,材料的腐蚀电位可以保持较低值,故在核电站正常运行过程中,常通过人为通入H2使一回路水环境保持还原性状态[20]。在服役过程中,辐照以及材料与水环境相互作用都会在材料表面附近的水环境中产生一定的氢。因此,水环境中的DH成为决定高温水环境中镍基合金表面氧化膜性能的重要因素。压水堆核电站正常运行时的DH为2.2~4.4 mg/L[21]。但在某些人为或者意外的情况下,一回路水环境中有可能会引入氧。一回路水中氧的主要来源是人为添加含氧水,或者在设备停堆维护期间通入氧气或加入双氧水,以达到稳定氧化物从而减少放射性物质释放的目的[20]。

KIM等[11]研究发现,在高温水中镍基合金表面形成的氧化膜中,NiO随着DH的增加而减少,而Cr2O3和尖晶石氧化物随着DH的增加而增加。SOUSTELLE等[9]提出在较高的氢分压条件下,600合金在高温水中形成的氧化膜中出现了明显的铁贫化和铬富集现象;调整氢分压,使腐蚀电位处于Ni/NiO平衡线附近,试样表面形成的氧化膜厚度最大,氧化膜中的铬含量最低。MENDONÇA等[22]对182合金在模拟PWR水中的氧化膜进行研究,提出调节DH使腐蚀电位处于Ni/NiO平衡线附近时,182合金在模拟PWR水环境中的应力腐蚀开裂(SCC)敏感性达到最大值。ZHANG等[4]发现后期用DO替换前期的DH,690合金在含氢的一回路水中会形成富铬氧化膜且腐蚀电位明显升高,富铬氧化膜在含氧一回路水中的溶解性显著提高。KUANG等[5]也发现增加高温水环境中的DO,690合金的氧化膜厚度明显增加,而在低氧环境中形成的致密的富铬氧化膜被一层由多孔NiO基底层和其上散落分布的尖晶石氧化物组成的氧化膜替代。当DO大于0.1 mg/L时,690合金在模拟一回路水中的电化学阻抗随着DO含量升高而逐渐减小[6]。XU等[7-8]发现交替改变水环境中的DH和DO,会对52合金和182合金在高温水环境中的氧化膜性能产生明显影响,随着水化学条件的改变,氧化膜的阻抗、形貌和成分都有明显的不同。

合金的成分也会对其氧化行为产生重要影响。镍基合金在高温水中浸泡腐蚀,主要的金属阳离子在表面氧化膜中的扩散速率遵循以下规律:Fe2+>Ni2+>>Cr3+[23-25],由于Fe离子的扩散速率大于Ni离子和Cr离子的,腐蚀过程中试样表面微区可能会因为离子向外扩散速率不同而产生Fe含量减少。CHEN等[26]指出,在水环境中注入Fe离子与提高镍基合金基体的Fe含量对氧化膜的影响有相似的作用。有研究表面,在高温水环境中,Fe-Cr-Ni三元系合金表面会出现铁和铬的偏析[27]。LIM等[28]和SCHREIBER等[29]都发现镍基合金在高温水中发生腐蚀时,首先发生Cr的选择性氧化。这种成分的偏析以及元素的选择性优先氧化,会引起合金基体局部的成分改变,从而进一步影响合金的耐腐蚀性能和抗应力腐蚀开裂性能。

本工作使用实验室熔炼获得的Ni-Cr-Fe合金(Ni33Cr,Ni33Cr1Fe,Ni33Cr3Fe和Ni25Cr)及核级690合金,利用扫描电子显微镜(SEM)和透射电子显微镜研究Fe含量对镍基合金在溶解氢和溶解氧两种高温水中形成氧化膜性能的影响。

1 试验

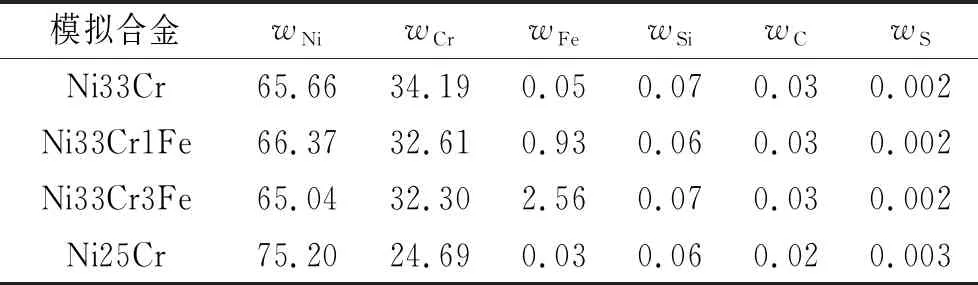

本工作参考镍基690合金的成分设计试验用的Ni-Cr-Fe合金,在保证Ni/Cr原子比为2∶1的前提下,加入0、1%原子分数和3%原子分数的Fe,获得三种模拟合金,分别记为Ni33Cr、Ni33Cr1Fe和Ni33Cr3Fe。同时设计了一种Ni/Cr原子比为3∶1的Ni-Cr二元合金,记为Ni25Cr,作为二元合金Ni33Cr的对比合金。模拟合金采用纯度高于99.9%(质量分数)的金属Ni、Cr和Fe在非自耗钨极真空电弧熔炼炉中熔炼制得,熔炼过程中在炉膛内充入一定量的氩气作为保护气氛。使用电感耦合等离子体原子发射光谱仪对所得模拟合金的化学成分进行分析,结果如表1所示。690合金主要化学成分如表2所示,其中Ni/Cr原子比为1.794,接近2∶1,Fe的质量分数为10.13%,对应原子分数为10.29%。

表1 模拟合金的主要化学成分

表2 690合金的主要化学成分

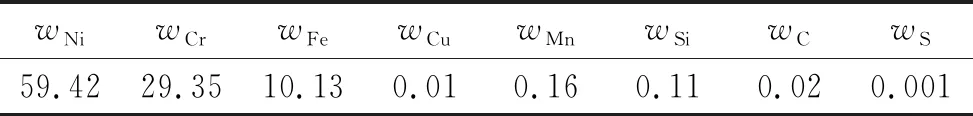

模拟合金铸锭在1200 ℃进行热锻和热轧,并在1 100 ℃保温20 min后进行水淬。690合金的最终热处理条件是715 ℃下保温10 h后进行空冷。采用金相显微镜和背散射电子衍射技术分析模拟合金和690合金的微观组织。由图1可见:所有试样的晶粒尺寸相近,表面晶粒取向分布均匀,没有明显的择优取向分布,不同类型晶界比例相近。以上结果证明所有试样的微观组织结构相似。

(a) Ni33Cr,显微形貌 (b) Ni33Cr,晶粒取向 (c) Ni33Cr,晶界 (d) Ni25Cr,显微形貌

将所有试样(尺寸:10mm×5mm×1mm)浸泡于一个配有循环回路的5 L动态高压釜中,釜体内溶液流速为5 L/h,高压釜釜体材料和循环回路的管道均为316不锈钢,通过接入循环回路的气路,可以对釜体内溶液的DO和DH进行控制。

试样在进行浸泡腐蚀前,表面使用氧化铝耐水砂纸(600-1 500号)逐级打磨,获得光洁表面。在试样一端钻一个直径1.5 mm的小孔,并用包覆有聚四氟乙烯的不锈钢丝将试样悬挂于腐蚀溶液中。所有试样依次用蒸馏水、酒精和丙酮清洗。

浸泡腐蚀试验溶液为含2 mg/L Li+1 200 mg/L B3+的水溶液,温度为(310±0.5) ℃,压力为12MPa。DH环境为含2.6mg/LDH且DO<5μg/L,DO环境为含(8±0.1) mg/L DO且DH<5 μg/L,试样在DH环境中的浸泡时间为978 h,在DO环境中的浸泡时间为1 012 h。

浸泡试验完成后、温度降至室温,放出高压釜中的溶液,开启高压釜,取出试样并用蒸馏水缓慢冲洗试样表面,在不破坏氧化膜的情况下清洗残留在试样表面的溶液,然后用冷风吹干,放入干燥柜保存。

2 结果与讨论

2.1 氧化膜表面形貌

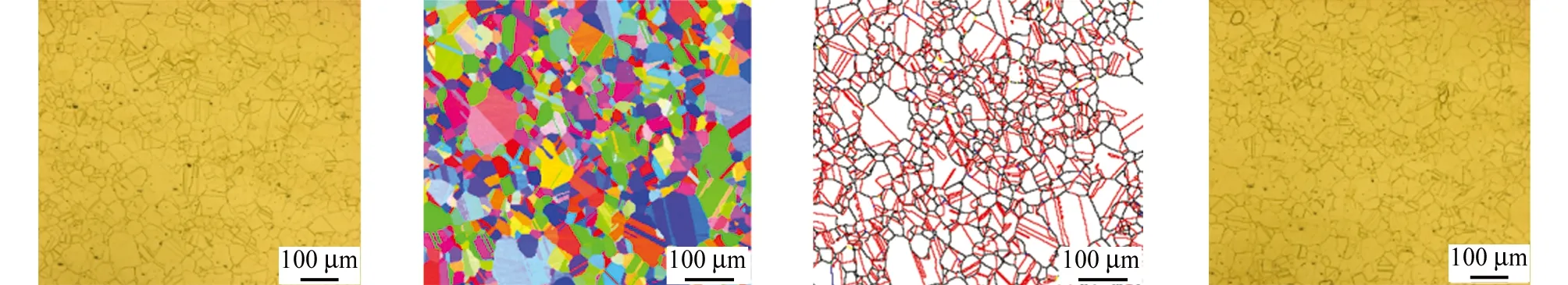

由图2和3可见:二元合金Ni33Cr和Ni25Cr在DO和DH环境中的表面氧化膜形貌相似。

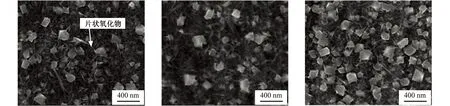

在含氢高温水环境中,二元合金表面被一层片状氧化物覆盖,在这层片状氧化物上散落分布着少量多面体氧化物颗粒,如图2(a)和2(b)所示。随着合金基体中Fe含量的增加,试样表面氧化膜中多面体氧化物颗粒数量明显增加,如图2(c)和2(d)所示。690合金表面完全被多面体氧化物颗粒覆盖,没有观察到任何片状氧化物,如图2(e)所示。4种合金(Ni33Cr、Ni25Cr、Ni33Cr1Fe和Ni33Cr3Fe)表面多面体氧化物颗粒的尺寸相似,平均直径约为190 nm,而690合金表面多面体氧化物颗粒的平均直径约为130 nm。

(a) Ni33Cr (b) Ni25Cr (c) Ni33Cr1Fe

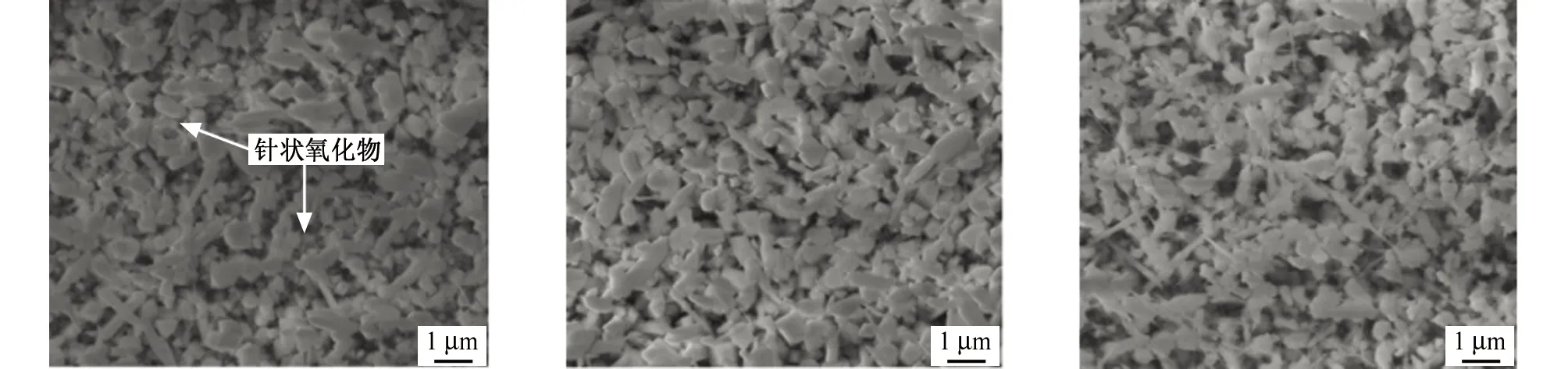

在含氧高温水环境中,二元合金表面被不规则的氧化物颗粒覆盖,有少量针状氧化物分散在这些氧化物颗粒中间,如图3(a)和3(b)所示。不规则氧化物颗粒的尺寸约为700 nm,针状氧化物的直径为10~20 nm。随着合金基体中Fe含量的增加,氧化膜中的针状氧化物数量增加,不规则氧化物颗粒的数量减小,如图3(c)和3(d)所示。690合金表面几乎完全被针片状氧化物覆盖,氧化膜中没有不规则氧化物颗粒,而是在针片状氧化物上面散落分布着少量的大尺寸多面体氧化物颗粒,如图3(e)所示。研究结果与文献[30-31]报道内容相符。

(a) Ni33Cr (b) Ni25Cr (c) Ni33Cr1Fe

2.2 氧化膜截面形貌及成分

2.2.1 DH环境中氧化膜的截面形貌及成分

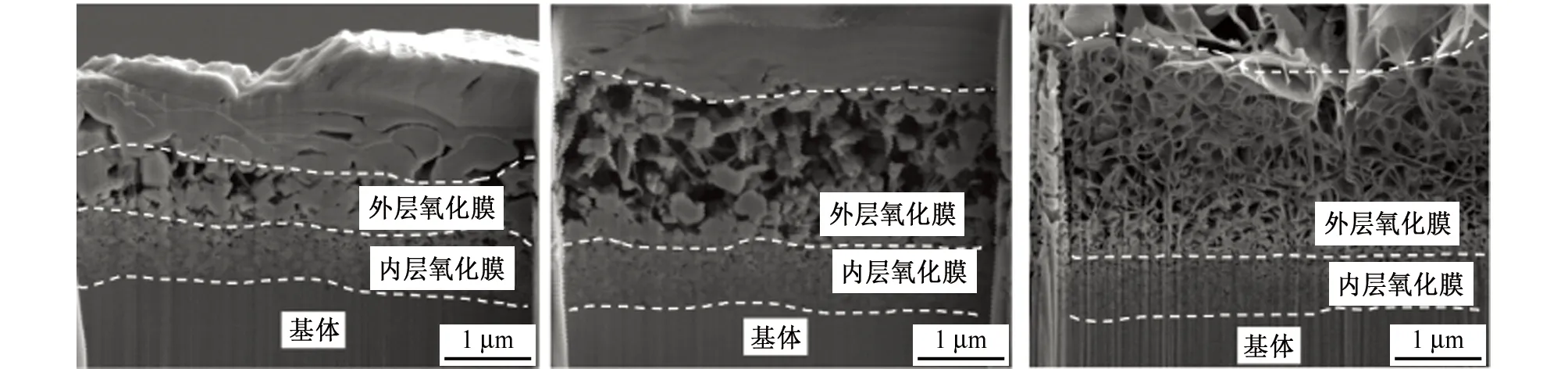

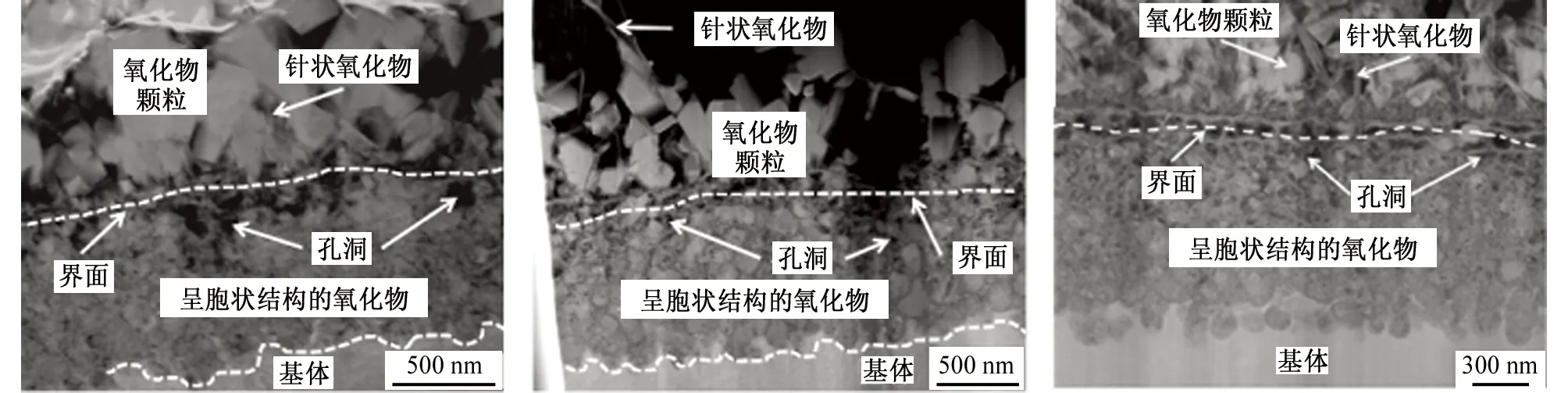

由图4[30]和5可见:在DH环境中浸泡978 h后,Ni33Cr试样表面氧化膜与基体的界面基本是平滑的,而随着基体中Fe的质量分数增加到3%,Ni33Cr3Fe试样表面的氧化膜与基体界面处出现了少量的从内层氧化膜向基体生长的局部氧化突出,随着基体中Fe含量进一步增加,690合金试样沿着氧化膜与基体界面分布的局部氧化突出的数量和深度也相应的增加。Ni33Cr、Ni33Cr3Fe和690合金的内层氧化膜厚度分别为30 nm、50 nm和40~90 nm。

(a) Ni33Cr (b) Ni33Cr3Fe (c) 690合金

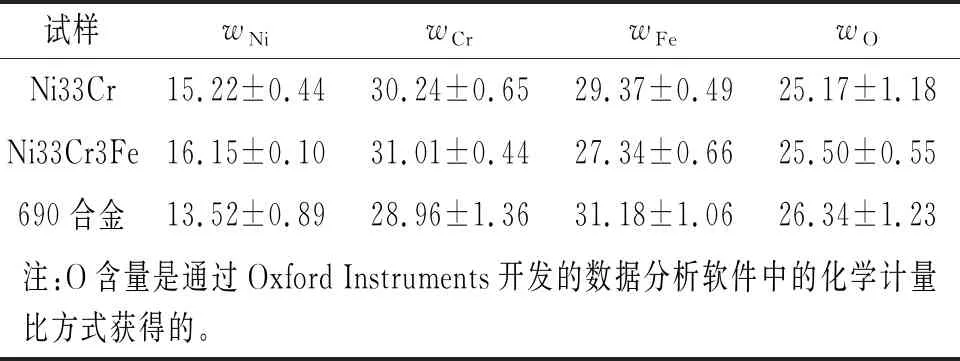

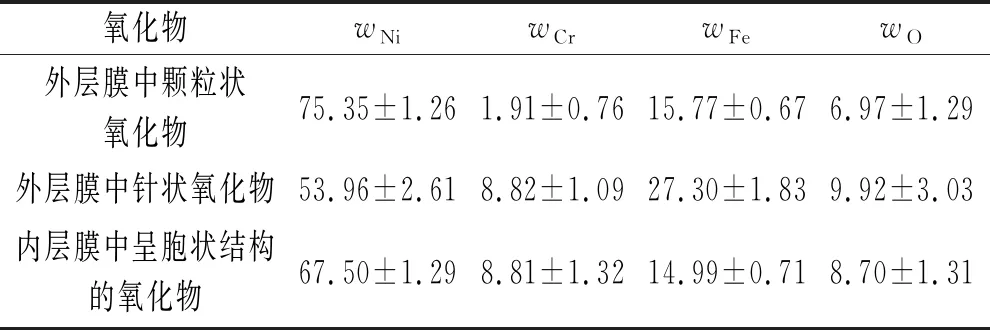

外层氧化膜中的氧化物颗粒的成分分析结果见表3。氧化物颗粒的SAED花样和成分分析结果说明这些氧化物颗粒具有尖晶石结构。

690合金试样在含氢一回路水环境中浸泡腐蚀978 h后,在内层氧化膜较厚的位置(尺寸较大的局部氧化突出)进行EDS分析,结果表明,内层氧化膜中的Cr含量为(38.77±8.04) %,Fe含量为(7.11±0.25) %,与外层氧化膜(表3)中的Cr含量和Fe含量相比,内层氧化膜中出现了明显的Cr富集与Fe贫化现象,内层氧化膜主要是片状的Cr氧化物。

表3 在DH环境中浸泡978 h后试样表面颗粒状氧化物的成分

2.2.2 DO环境中氧化膜的截面形貌及成分

试样用聚焦离子束(FIB)加工后,用SEM采集获得图6中截面形貌,其中690合金氧化膜的截面区域未包括其表面大尺寸的多面体氧化物颗粒。随着合金基体中Fe含量的增加,外层氧化膜中的针状氧化物数量显著增加,相应的外层氧化膜的疏松度增加。Ni33Cr、Ni33Cr3Fe、690合金的外层氧化膜厚度分别约为1 000,1 700,5 000 nm,内层氧化膜厚度分别约为600,800,1 000 nm,相对于在含氢高温水中形成的氧化膜,随着合金基体中Fe含量的增加,外层氧化膜和内层氧化膜厚度均显著增加。

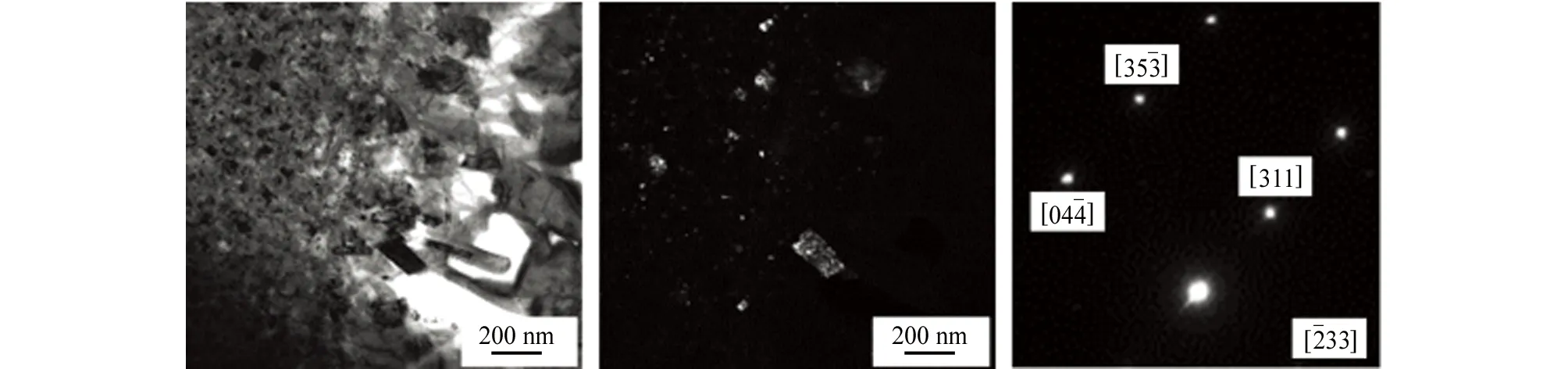

(a) Ni33Cr,明场像 (b) Ni33Cr,暗场像 (c) Ni33Cr,衍射花样

(a) Ni33Cr (b) Ni33Cr3Fe (c) 690合金

由图7可见[31],内外层氧化膜之间存在明显界面,在内层氧化膜中,靠近内外层氧化膜界面处分布有一些孔洞,而且690合金中分布有孔洞的内层氧化膜厚度明显大于另外两种合金的,说明合金基体中较高的Fe含量更容易引起内层氧化膜中孔洞的产生。

(a) Ni33Cr (b) Ni33Cr3Fe (c) 690合金

Ni33Cr和Ni33Cr3Fe的外层氧化膜主要由针状氧化物和不规则颗粒状氧化物构成,这与SEM观察到的结果相呼应。690合金在靠近内外层氧化膜界面处的外层氧化膜中分布有少量的不规则氧化物颗粒,而在其他区域,尤其是靠近氧化膜外表面的区域,没有不规则氧化物颗粒分布,SEM观察表面形貌也没有在氧化膜外表面观察到不规则氧化物颗粒。三种试样的内层氧化膜均由呈胞状结构的氧化物组成,这些氧化物核心区域的氧化物颗粒直径为100~200 nm。

(a) Ni33Cr,明场像 (b) Ni33Cr,暗场像 (c) Ni33Cr,衍射花样

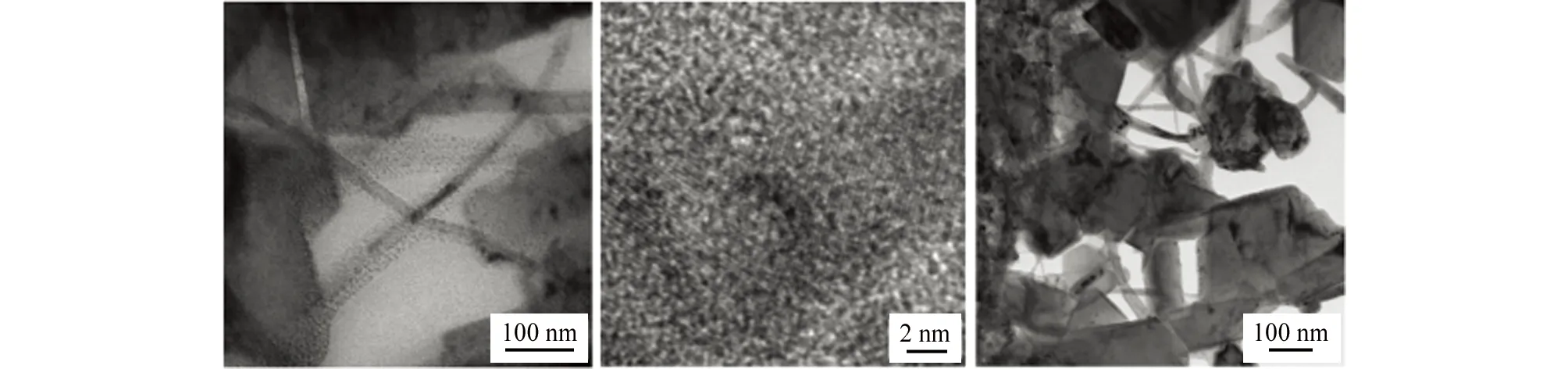

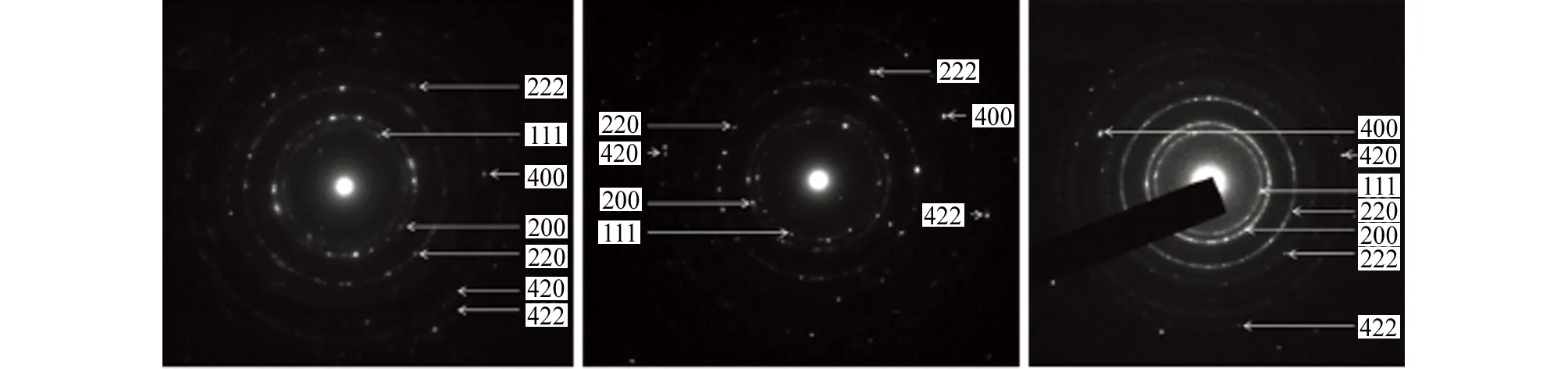

Ni33Cr、Ni33Cr3Fe和690合金在含氧高温水环境中浸泡腐蚀1 012 h后,外层氧化膜中的不规则氧化物颗粒的SAED分析结果如图8所示,使用高分辨透射电子显微镜拍摄的外层氧化膜中的针片状氧化物的HRTEM图像,如图9所示。内层氧化膜中的呈胞状结构的氧化物的SAED分析结果如图10所示[31]。分别采集外层氧化膜中的不规则氧化物颗粒、针片状氧化物和内层氧化膜中呈胞状结构的氧化物,其成分分析结果见表4。研究结果与文献[31]报道相吻合。

(a) Ni33Cr,TEM (b) Ni33Cr,HRTEM (c) Ni33Cr3Fe,TEM

(a) Ni33Cr (b) Ni33Cr3Fe (c) 690合金

结合表4中不同类型氧化物成分数据及图8~10中的衍射花样,可以判定外层氧化膜中的颗粒状氧化物和内层氧化膜中呈胞状结构的氧化物的核心均为具有面心立方结构的NiO。外层氧化膜中的针片状氧化物为具有面心立方结构的尖晶石氧化物。

表4中的氧化物成分分析结果表明,Fe在针片状氧化物中的含量明显高于在不规则氧化物颗粒和呈胞状结构的氧化物中的,这一结果印证了前文所述基体中Fe含量增加会显著增加针状氧化物的数量。

表4 在含氧的高温水环境中浸泡1012 h后试样表面不同类型氧化物的成分

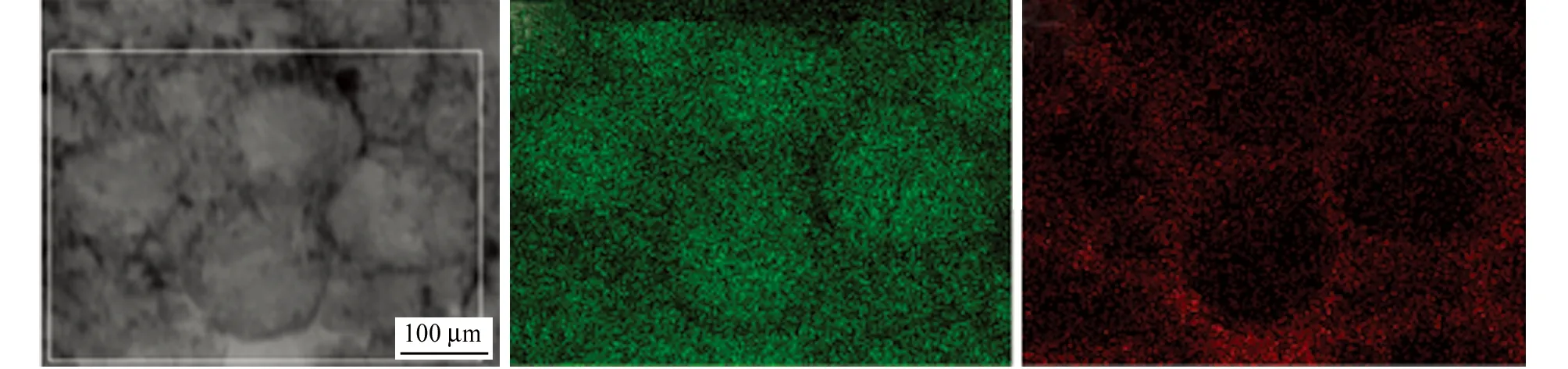

图11中的元素分布情况表明,Ni富集于呈胞状结构氧化物的核心区域,而Cr则富集于边界区域。

3 讨论

3.1 Fe对合金在DH环境中形成氧化膜形貌和成分的影响

在含氢的高温水环境中浸泡腐蚀978 h后,Ni-Cr-Fe合金表面形成两层结构的氧化膜,外层氧化膜由尖晶石氧化物颗粒构成,内层氧化膜由片状的Cr的氧化物构成。三种试样(Ni33Cr、Ni33Cr3Fe和690合金)外层氧化膜中尖晶石氧化物成分相似,Ni、Cr和Fe的原子比约为1∶2∶2,如表3所示。合金基体中的Fe含量对Ni-Cr-Fe合金在含氢高温水环境中浸泡腐蚀978 h后的外层氧化膜中尖晶石氧化物颗粒的成分没有明显影响,但随着合金基体中Fe含量增加,外层氧化膜中的尖晶石氧化物颗粒数量明显增加。

外层氧化膜中尖晶石氧化物中的Fe含量明显高于内层氧化膜中片状氧化物中的Fe含量。试样表面阳离子浓度对氧化膜的形成有重要影响,在本工作中,试样表面Fe离子的浓度直接影响外层氧化膜中含Fe的尖晶石氧化物颗粒的形成,来自于不同Fe含量合金基体的Fe离子决定了外层氧化膜中含铁尖晶石氧化物的数量。增加合金基体中的Fe含量可以增加从合金基体进入溶液中的Fe离子的量,从而增加合金表面局部的Fe离子含量,进而促进含Fe氧化物的形成。因此,在含氢的高温水环境中,增加合金基体中的Fe含量可以增加试样表面具有相似成分的高含铁尖晶石氧化物的数量。溶解-析出机制[32-33]可以解释外层氧化膜中尖晶石氧化物颗粒的形成。Ni-Cr-xFe合金在水环境中氧化膜的形成与不同金属离子在氧化物中的扩散速率有关,主要的离子扩散速率遵循以下规律:Fe2+>Ni2+>>Cr3+[23-25]。金属阳离子从基体与氧化膜的界面处扩散到氧化膜与溶液的界面处,与水和阴离子发生反应生成氧化物,增加合金基体中的Fe含量,可以增加基体/氧化膜界面和氧化膜/溶液界面之间的浓度梯度,从而增加从合金基体中扩散出的Fe离子的量,导致外层氧化膜中含Fe尖晶石氧化物的增加。690合金表面形成了由连续的尖晶石氧化物颗粒构成的外层氧化膜,而且其表面尖晶石氧化物颗粒的平均尺寸小于其他合金表面的,如图2所示,这是因为从合金基体扩散出大量的Fe离子,增加了试样表面尖晶石氧化物的形核数量,而有限的空间和能量限制了这些尖晶石氧化物颗粒的长大。

(a) STEM (b) Ni (c) Cr

增加合金基体中的Fe含量可以少量增加内层氧化膜的厚度。有研究表明镍基合金在模拟PWR一回路水环境中形成连续的富Cr内层氧化膜[34],而MARCHETTI等[35]研究发现富Cr的内层氧化膜可能是不连续的,沿着氧化膜与基体界面散落分布着一些Cr的氧化物。无论内层氧化膜连续与否,富Cr的内层氧化膜确实存在。而内层氧化膜中Cr的氧化物可能是CrOOH[1,36]、Cr2O3[1,34,37]和含Cr的尖晶石氧化物[32]。富Cr内层氧化膜的形成与离子空位的迁移和离子的扩散有关,PDM理论[38]指出钝化膜的形成与缺陷的运动有关,MCM理论[39]强调了离子与电子缺陷在稳态钝化膜中的作用,以上两个理论都说明氧化膜的形成与阳离子的迁移有密切关系。MARCHETTI等[35]研究表明O通过氧化膜中的短程回路向内扩散控制了钝化膜的生长。如前文所述,增加合金基体中的Fe含量可以增加从基体/氧化膜界面向氧化膜/溶液界面扩散的Fe离子的量,参考PDM[38]理论,离子空位和氧空位的迁移是同时进行的,因此Fe离子的向外扩散会增加O的向内扩散,从而导致内层氧化膜的生长。向内扩散的O的增加会加剧基体与氧化膜界面处的氧化反应,因此,相比于Ni33Cr,合金基体中的Fe含量增加到约3%时,Ni33Cr3Fe的氧化膜与基体界面处出现了从内层氧化膜向基体生长的局部氧化突出,而690合金中更高的Fe含量增加了氧化膜与基体界面处的局部氧化突出的数量和深度。大量研究[40-43]表明镍基合金在高温高压水环境中的氧化机制受表面状态的影响,MARCHETTI等[44]研究发现合金亚表面的缺陷密度会影响其氧化动力学曲线。这些局部氧化突出萌生的位置可能与表面加工造成的表面状态和亚表面缺陷有关。

3.2 Fe对合金在含DO环境中形成氧化膜形貌和成分的影响

合金基体中Fe含量的增加,会引起试样表面Fe离子的浓度增加,从而增加外层氧化膜中NiO颗粒与Fe离子的反应,造成NiO颗粒的减少。当合金基体中Fe的质量分数增加到约10%(690合金)时,只有很少量的NiO颗粒分布在靠近内层氧化膜的外层氧化膜中。

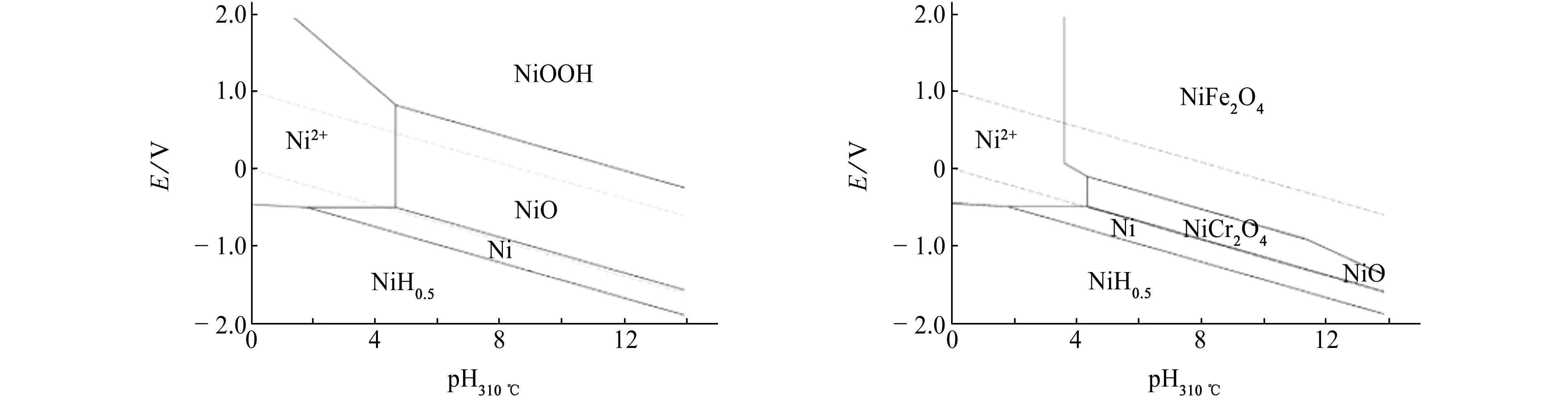

图12给出了离子活度10-6mol/L时,纯Ni和Ni-Cr-Fe三元合金体系在310 ℃水中的电位-pH(E-pH)图,这些E-pH图是通过软件HSC5.0计算获得的。BEVERSKOG等[45-48]也报道了纯Ni和Ni-Cr-Fe三元合金体系在300 ℃水中的E-pH图。

(a) 纯Ni (b) Ni

通过电化学仪器测得试样在含氧高温水环境中的电极电位为0.1 V,所用参比电极为Ag/AgCl(0.1 mol/L KCl)参比电极,经过计算,其相对于标准氧电极(SHE)的电极电位为0.05 V。试验中310 ℃溶液pH约为7,参照E-pH图,Ni-Cr-Fe三元合金体系在含氧高温水环境中的可能反应产物主要是NiO、Cr2O3、Fe2O3、Fe3O4、NiFe2O4、NiCr2O4、FeCr2O4、Cr(OH)3和HCrO4-等。在本试验中,试样的电极电位是0.05 V(SHE),高于Cr2O3和HCrO4-的转变电位,因此Cr的稳定存在形态应该是HCrO4-。

图9说明针状氧化物具有尖晶石结构,表4中针状氧化物中Ni、Cr、Fe的原子比约为6∶1∶3,而由于本试验中Cr的稳定存在形式是HCrO4-,针状氧化物的主要成分为NiFe2O4。

合金基体中大量的Ni是外层氧化膜中NiO颗粒形成的主要原因。研究表明,Ni-Cr-Fe三元合金在高温水中氧化膜的形成与金属阳离子在氧化物中的扩散速率密切相关,且扩散速率遵循以下规律:Fe2+>Ni2+>>Cr3+[23-25]。金属阳离子从基体/氧化膜界面处通过氧化膜扩散至氧化膜/溶液界面并与溶液中的氧和阴离子反应生成外层氧化膜,溶液中的氧通过氧化膜向内扩散至氧化膜/基体界面并与基体反应生成内层氧化膜。增加合金基体中的Fe含量,可以增加基体/氧化膜界面和氧化膜/溶液界面处Fe的浓度梯度,从而增加从基体中扩散出的Fe离子的量,引起外层氧化膜中含Fe的针状氧化物的增加,导致外层氧化膜的厚度和疏松度增加。SENNOUR等[32]研究发现Ni-Cr-Fe三元合金形成氧化物的热力学稳定性顺序:Cr2O3>FeCr2O4>NiCr2O4>NiFe2O4>NiO[32]。氧化膜/溶液界面处Fe离子的增加会促使Fe的氧化物生成,并与外层氧化膜中的NiO反应。因此,随着合金基体中Fe含量的增加,外层氧化膜中NiO颗粒数量减少,针状氧化物(NiFe2O4)数量增加。

基于溶液pH,试样电极电位和E-pH图,在外层氧化膜中Cr的氧化物是不稳定的。根据膜电位降的原理[49],内层氧化膜的电位低于外层氧化膜的,因此在内层氧化膜中出现稳定的Cr的氧化物,即EDS面分布图中所示的富Cr的呈胞状结构的氧化物的边界区域。合金基体中大量的Ni被氧化促使NiO的形核和长大,而有限的Cr的氧化物最终富集于这些NiO的边界处,形成内层氧化膜。向外扩散的Fe离子的增加会导致向内扩散的O的增加,从而引起内层氧化膜的厚度增加,这一过程可以用PDM理论[38]解释。

690合金中较高的Fe含量导致在由针片状氧化物构成的外层氧化膜外面形成了一层分散的大尺寸的多面体氧化物颗粒。对这些大尺寸的多面体氧化物颗粒进行能谱分析,Ni的质量分数为(28.63±0.85) %,Cr的质量分数为(3.68±0.33) %,Fe的质量分数为(41.02±1.20) %,Fe明显富集于这些大尺寸多面体氧化物颗粒中。这些大尺寸多面体氧化物颗粒主要受合金基体较高的Fe含量影响,关于该类型氧化物的报道也出现在多篇文献中[4,5,50-51],该氧化物主要成分为NiFe2O4。

3.3 对工程实践的指导意义和应用前景

本研究成果对比分析了在含氧和含氢的模拟PWR一回路水环境中不同Fe含量的Ni-Cr-Fe合金的氧化膜特性,对工程实践具有重要的指导意义。

在含氧的高温水环境中,Ni-Cr-Fe合金表面形成疏松的氧化膜,对合金基体的保护作用很小,因此,在核电站运行过程中,必须严格监控一回路水中的氧含量,以保证一回路中的镍基合金及镍基焊接金属的服役可靠性。

随着合金基体中Fe含量的增加,在含氧和含氢的高温水环境中,Ni-Cr-Fe合金表面氧化膜的厚度和疏松度均增加,说明合金基体中的Fe含量对于Ni-Cr-Fe合金的耐蚀性有不利影响,这一研究结果可以作为开发新型的核用镍基合金的理论基础,对于进一步延长核电站服役寿命有重要意义。

4 结论

(1) 在含氢的高温水环境中浸泡腐蚀978 h,合金基体中的Fe对氧化膜形貌和成分有明显影响。增加合金基体中的Fe含量可以增加金属阳离子向外的扩散量,提高氧及阴离子通过氧化膜向内的扩散量,从而加剧基体/氧化膜界面处的氧化反应,最终促进从富铬的内层氧化膜向基体内生长的局部氧化突出的萌生和生长,同时,显著增加外层氧化膜中富铁的尖晶石氧化物的数量。

(2) 在含氧的高温水环境中浸泡腐蚀1 012 h,合金基体中的Fe对氧化膜形貌和成分有明显影响。增加合金基体中的Fe含量,会增加外层氧化膜中以NiFe2O4为主的针状尖晶石氧化物,减少不规则的NiO颗粒,显著增加外层氧化膜的疏松度和厚度。增加合金基体中的Fe含量会少量增加内层氧化膜的厚度和疏松区域的面积,内层氧化膜由呈胞状结构的氧化物组成,这些氧化物的核心区域主要是NiO,边界区域是富铬的氧化物,内层氧化膜中富铬氧化物的稳定存在与膜电位降的作用有关。

致谢:本研究工作的顺利开展离不开上海大学分析测试中心在扫描电子显微镜、透射电子显微镜、聚焦离子束等分析测试技术方面的支持,感谢上海大学分析测试中心测试仪器的负责老师在样品检测和数据分析方面提供的帮助。