酸洗钝化对316L/L415双金属机械复合管环焊缝耐蚀性的影响

宋成立,王福善,冯 泉,范 磊,白真权,方 艳

(1. 中国石油集团 石油管工程技术研究院 石油管材及装备材料服役行为与结构安全国家重点实验室,西安 710077;2. 中国石油塔里木油田分公司,库尔勒 841000)

随着油气开采的深入,综合含水不断升高,部分油气田还含有H2S和CO2等酸性气体,导致管道内腐蚀问题越来越严峻[1-2]。当前,碳钢材质管道已无法适应这种腐蚀环境,而碳钢+缓蚀剂、不锈钢管、非金属管的使用成本又较高,因此,双金属复合管的应用逐步扩大[3-4]。目前应用最多的是碳钢基材内衬316L不锈钢这种复合管,但由于现场组对焊接存在质量问题,导致双金属复合管在使用过程中仍然存在较为严重的腐蚀问题,主要表现为环焊缝的腐蚀刺漏[5-6]。研究大量双金属复合管环焊缝失效案例可知,其环焊缝腐蚀刺漏往往始于焊缝热影响区的点蚀,逐渐发展至穿透316L衬管,最终导致基管穿孔刺漏[7-8]。而有关研究表明,不锈钢在焊接过程中金属表面容易产生贫铬、氧化等问题,导致金属表面电化学性质不均匀而使其耐蚀性下降,这正是焊缝热影响区易产生点蚀的原因[9-10]。

鉴于此,为提高焊缝热影响区的耐蚀性,本工作对双金属复合管的环焊缝进行酸洗钝化,并对酸洗钝化前后316L环焊缝的耐蚀性差异进行相关腐蚀试验评价,以期为双金属复合管的现场实际应用提供科学依据。

1 试验

1.1 试样

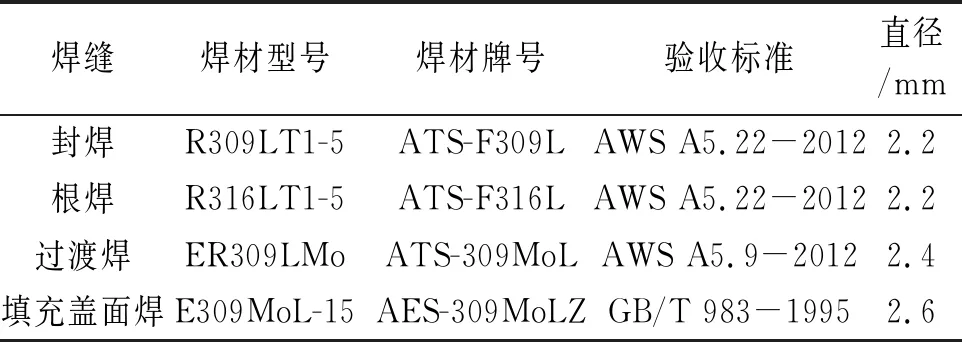

试样来自现场焊接的316L双金属机械复合管,材质为L415(基管)+316L(衬管),尺寸为φ508 mm×(14.2+2.5) mm,制造标准为SY/T 6623-2012《内覆或衬里耐腐蚀合金复合钢管规范》。采用手工焊接组对,焊接方法为钨极氩弧焊+焊条电弧焊,焊接材料见表1。

表1 焊接材料

1.2 试验方法

1.2.1 理化检验

采用ARL 4460直读光谱仪,对316L复合管内衬层进行化学成分分析;采用MEF4M金相显微镜及图像分析系统,对316L复合管内衬层环焊缝进行显微组织分析。

1.2.2 酸洗钝化试验

加工尺寸为50 mm×30 mm×tmm(t为试样壁厚)的焊接接头试样,采用丙酮对其进行超声波清洗,随后采用树脂和硅胶进行密封。并配制25%(质量分数,下同)HNO3+5% HF+70% H2O的酸洗钝化溶液,用塑料刷将其均匀涂抹到试样的表面,并保持试样表面湿润,待30 min后用蒸馏水冲洗干净至表面pH为7。再配制1 g K3[Fe(CN6)]+3 mL HNO3+100 mL H2O的溶液,用滤纸浸渍该溶液,贴附于酸洗后的试样表面,30 s后观察滤纸是否变色,以检验酸洗钝化后是否还有铁离子污染(称为蓝点试验)。

1.2.3 扫描电镜观察

采用TESCAN VEGA II 扫描电子显微镜及其附带的XFORD INCA350能谱分析仪分别对酸洗钝化前后的母材、焊缝及热影响区的形貌和化学成分进行分析。

1.2.4 电化学试验

分别在酸洗钝化前后的焊缝、热影响区及母材上取电化学试样(5 mm×5 mm),试片用导线焊接后采用环氧树脂镶嵌,并采用SiC砂纸(100-800号)逐级打磨,辅助电极为Pt电极,参比电极为饱和KCl甘汞电极,试验温度为(20±1) ℃,试验溶液为3.5% NaCl水溶液。

1.2.5 点腐蚀试验

依据GB/T 17897-2016《金属和合金的腐蚀 不锈钢三氯化铁点腐蚀试验方法》,配制0.16%(质量分数,下同)HCl+6% FeCl3+93.84% H2O的溶液,对酸洗钝化前后的试样进行35 ℃条件下的浸泡点腐蚀试验,待24 h后对试样表面的点蚀坑形貌进行观察,并计算腐蚀率。

2 结果与讨论

2.1 理化检验结果

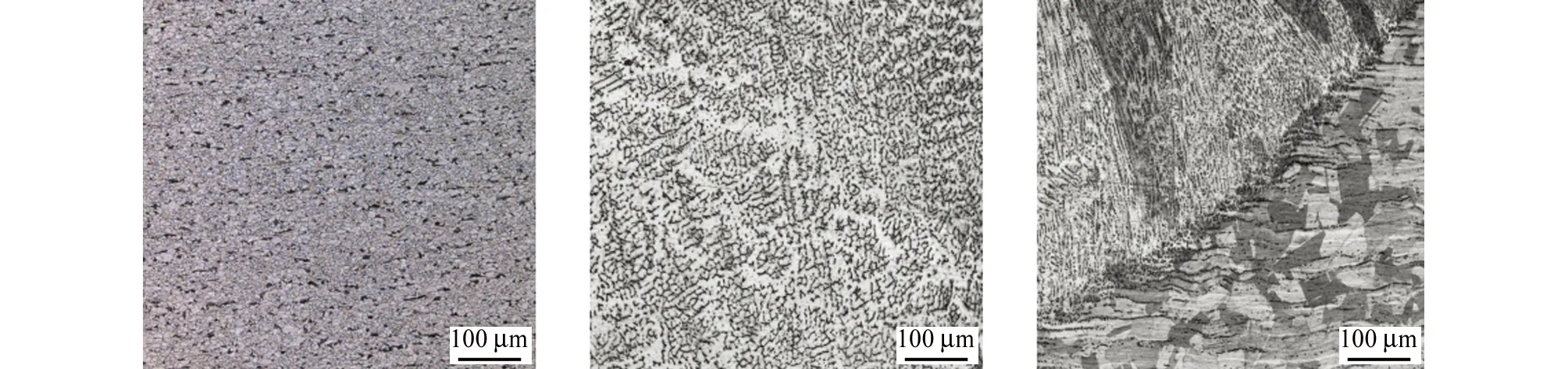

由表2可见:316L内衬层的化学成分符合SY/T 6623-2012标准要求。由图1可见:母材、焊缝及热影响区的内衬层金相组织均为A+少量α相,未见其他异常。

(a) 母材 (b) 焊缝 (c) 热影响区

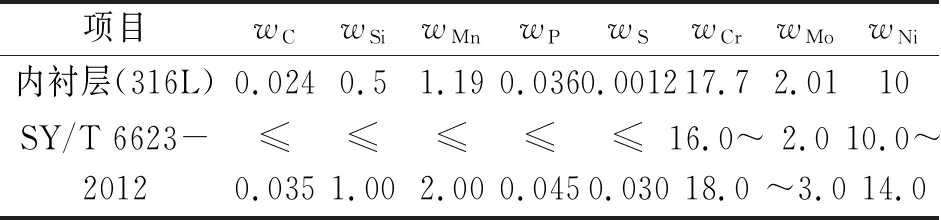

表2 内衬层的化学成分检测结果

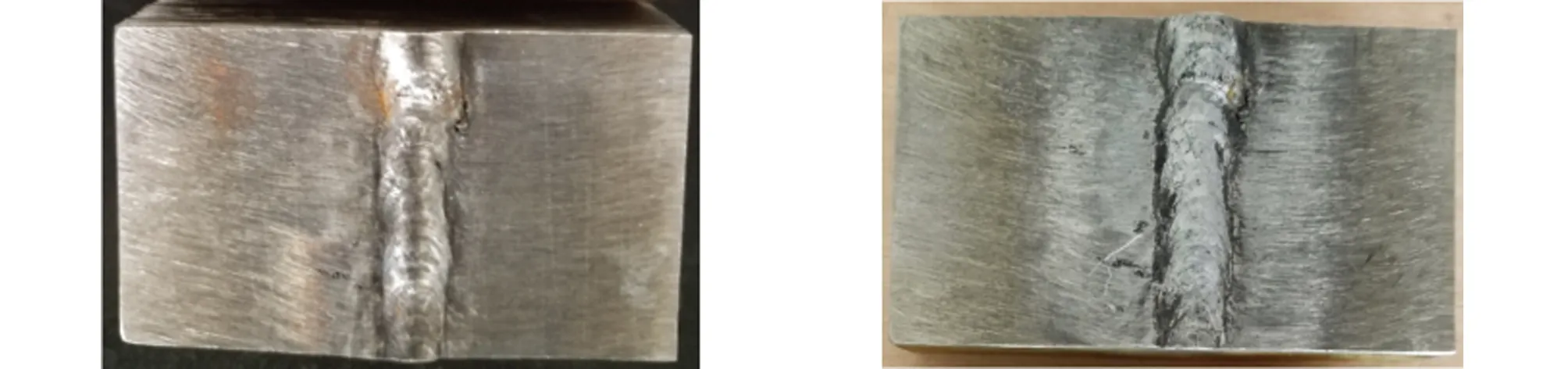

2.2 酸洗钝化试验结果

酸洗钝化后的焊缝试样表面变得更加光亮、洁净(见图2),对其进行蓝点试验后发现滤纸未变色,表明酸洗钝化是合格的且不存在铁离子污染。

(a) 酸洗钝化前 (b) 酸洗钝化后

2.3 扫描电镜及能谱分析结果

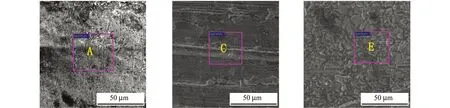

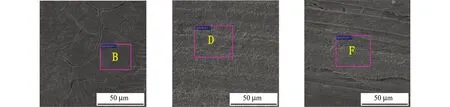

由图3和4可见:试样表面的原始划痕经酸洗钝化后变得平整、洁净且划痕消失。由表3可知,酸洗钝化后焊缝和热影响区的Cr、Ni含量均明显增加,但母材的Cr、Ni含量变化很小。

(a) 焊缝 (b) 热影响区 (c) 母材

(a) 焊缝 (b) 热影响区 (c) 母材

表3 试样的EDS分析结果

2.4 电化学试验结果

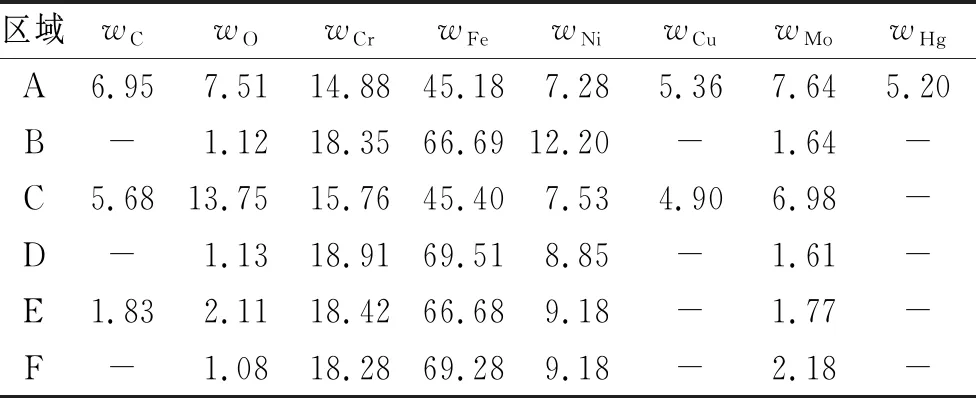

由图5可见:经酸洗钝化后,母材、焊缝及热影响区试样的自腐蚀电位均发生了正移。

图5 酸洗钝化前后试样的动电位极化曲线Fig. 5 Potentiodynamic polarization curves of samples brfore and after pickling passivation test

2.5 点腐蚀试验

由图6可见:酸洗钝化后的试样表面点蚀坑数量更少,计算可知焊接接头试样酸洗钝化前后的腐蚀率分别为299.17 g/(m2·h)和36.39 g/(m2·h),可见酸洗钝化后试样的腐蚀率更低。

(a) 酸洗钝化前

2.6 讨论

由以上检测和试验结果可知,316L双金属复合管环焊缝的化学成分符合相关标准要求,且金相组织未见异常,这表明试验材料的性能是合格的。

焊接接头试样酸洗钝化后,表面变得更加光亮,主要是由于酸洗过程可以除去残存的油污,并且与酸洗液作用后形成新的钝化膜,这层膜独立存在,通常是氧和金属的化合物[11-12],它起着与腐蚀介质完全隔开的作用,钝化膜越致密,耐蚀性越强[13]。同时,SEM结果表明表面粗糙、有原始划痕且附着杂质的试样经酸洗钝化后变得平整、洁净且划痕消失。由此可知,酸洗钝化清除了金属表面的划痕和附着杂质。试样表面的能谱分析(见表3)结果显示:① 酸洗钝化后的主要元素是O、Cr、Fe、Ni、Mo,表明钝化膜的主要组成元素Cr、Fe、Ni、Mo是以氧化物形式存在的[14];② 酸洗钝化后焊缝和热影响区的Cr、Ni含量均明显增加,但母材的Cr、Ni含量变化很小,而且酸洗钝化后的焊缝、热影响区和母材三个区域同种元素的含量变得更加接近,表明酸洗钝化过程缓解了环焊缝焊接时造成的焊缝及热影响区表面耐蚀性元素(Cr、Ni)含量下降的问题,并在焊缝及热影响区形成了新的钝化膜,将使其耐蚀性得到提高。

同时,酸洗钝化后的母材、焊缝和热影响区的点蚀电位均比未酸洗钝化的高,自腐蚀电位均发生了正移,这说明酸洗钝化提高了316L复合管环焊缝的耐蚀性[15]。点蚀试验结果表明,未酸洗钝化试样的腐蚀速率均比酸洗钝化试样的高,而且点蚀坑数量也更多,与电化学试验结果一致,再次验证了酸洗钝化提高了环焊缝的耐蚀性。

3 结论

利用25% HNO3+5% HF+70% H2O酸洗钝化液对316L双金属复合管环焊缝表面进行30 min酸洗钝化可以清除焊缝、母材及热影响区表面的划痕和附着杂质,使其表面变得更加平整、光亮、洁净,而且在其表面生成更多的钝化膜,使其自腐蚀电位发生正移。酸洗钝化可以明显提高316L复合管环焊缝的耐蚀性。