水下卧式采油树研制及浅水试验

刘文霄, 樊春明, 雷广进, 李 磊, 孙传轩

(国家油气钻井装备工程技术研究中心 宝鸡石油机械有限责任公司,宝鸡 721000)

0 引 言

随着我国油气资源需求的快速增加,面对国内有限的增产,2017年我国原油进口依存度已达到了67.4%[1],这成为了影响国家经济安全的重要因素之一。我国海洋油气资源极为丰富,整个南海盆地石油地质资源量约在230~300亿吨之间,占全国石油总储量的23%,天然气总地质资源量约为16万亿立方米,占全国天然气总储量的30%,其中70%蕴藏于153.7万平方公里的深海区域。因此,海洋石油天然气的勘探开发已成为我国实现能源可持续发展的战略重点。

石油工业走向海洋的关键是装备,而水下采油树是水下生产系统中的关键设备,具有高投入、高风险、多学科、高技术等特点,长期以来该技术被FMC Technologies、 OneSubsea、 GE Vetco Gray和Aker Solutions几大公司垄断,制约着我国海洋油气资源的自主开发。为了加快我国海洋油气的开发步伐,降低开发成本,宝鸡石油机械有限责任公司(以下简称宝石机械公司)依托863计划课题和中石油科研课题,突破了水下高压密封、水下远程控制、复杂形面零件加工及检测等多项关键技术,研制出了拥有自主知识产权的水下卧式采油树及配套工具,并在18 m深的浅海完成了浅水试验。

1 总体设计和技术参数

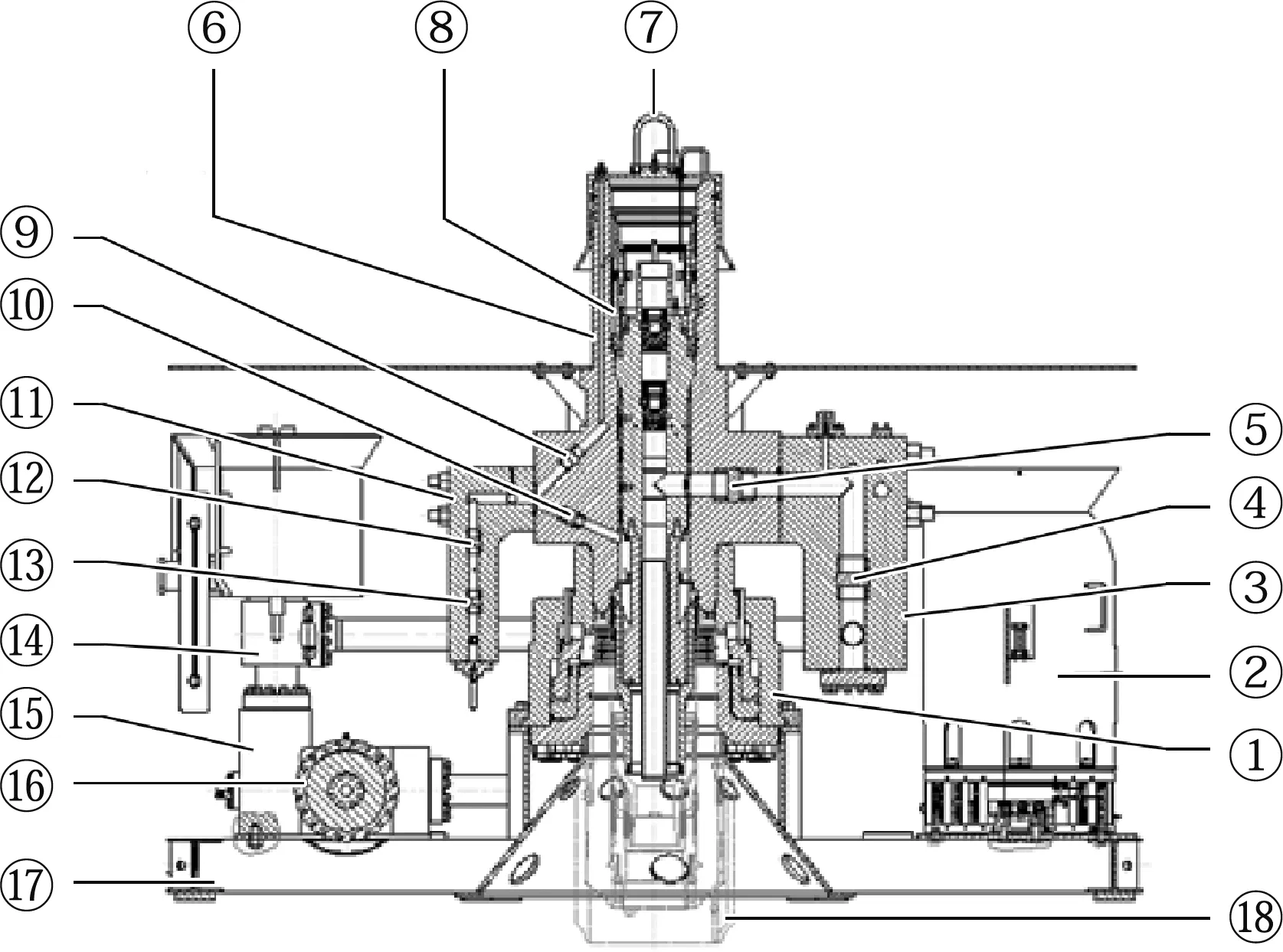

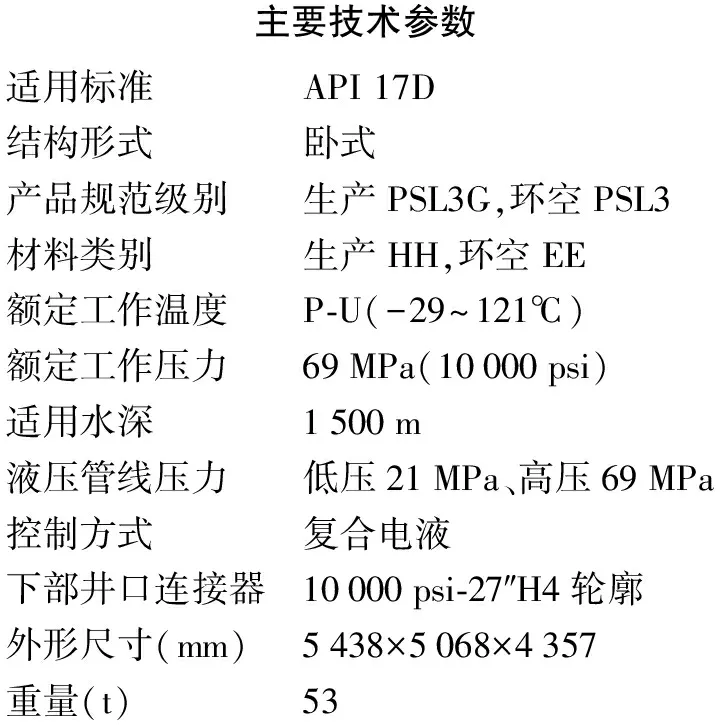

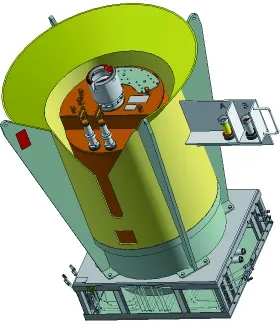

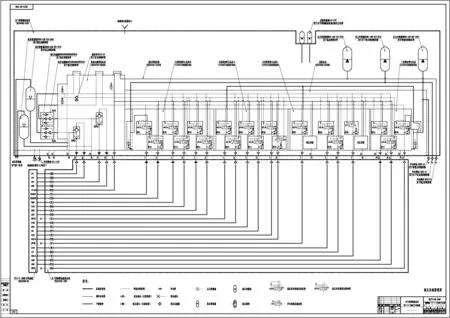

为了保证整机技术参数和性能水平的先进性,在充分调研了国外技术现状、结构特点及性能水平的基础上,结合我国油田现场需求,广泛征求了油田用户意见,最后形成的方案设计如图1所示,控制原理如图2所示。

主要技术参数适用标准API 17D结构形式卧式产品规范级别生产PSL3G,环空PSL3材料类别生产HH,环空EE额定工作温度P-U(-29~121℃)额定工作压力69MPa(10000psi)适用水深1500m液压管线压力低压21MPa、高压69MPa控制方式复合电液下部井口连接器10000psi-27″H4轮廓外形尺寸(mm)5438×5068×4357重量(t)53

图1 水下卧式采油树方案设计

Fig.1 Sectional view of subsea horizontal tree

1—井口液压连接器;2—水下控制模块;3—生产模块;4—生产翼阀;5—生产主阀;6—采油树本体;

7—采油树帽;8—油管悬挂器;9—修井阀;10—环空主阀;11—环空模块;12—环空翼阀;13—环控截止阀;

14—生产节流阀;15—截止阀模块;16—生产截止阀;17—采油树架体;18—水下井口装置

图2 水下卧式采油树控制原理Fig.2 Schematic diagram of subsea horizontal tree

该水下卧式采油树额定工作压力为69 MPa,适用水深为1 500 m,按模块化设计,主要包括井口液压连接器、水下控制模块、采油树本体、生产模块、环空模块、采油树帽、生产节流阀、采油树架体等模块;采用复合电液控制系统,具备6液1电的贯穿,可进行井下检测和化学药剂的注入,无导向绳结构,在水下可通过遥控无人潜水器(remote operation vehide, ROV)辅助安装,其上下均采用10 000 psi-27″H4芯轴轮廓接口,生产流道设置有温压传感器以检测生产状况,生产流体依次经过油管悬挂器、生产模块、节流模块后到达采油树出口;整机移运状态外形尺寸为5 438 mm×5 068 mm×4 357 mm,整机质量53 t,是国内应用需求最广泛的类型,其技术参数和性能指标与国外先进水平相当。

2 主要部件和关键技术

2.1 控制系统

水下生产控制可分为液压控制、电液控制(包括直接电液控制和复合电液控制系统)以及全电控制。复合电液控制系统具有操作灵活、操作速度快和数据遥测的特点,适用于多井系统、开发过程中的井控/油藏监控,是当前的首选[2]。

水下控制模块(subsea control module, SCM,见图3)是采油树控制系统的核心部分,其内置蓄能器,可实现液控阀门的快速启闭。其主要功能是接收水面控制系统的控制指令,通过内部的电液方向控制阀,实现对水下采油树上的所有液控阀门和井下管柱中各种阀门的控制,同时将设置于水下采油树及井下管柱的各种传感信号处理后传输到水面控制系统。

水下控制模块原理如图4所示。该模块致力于解决如下关键技术: ①高密度多流道的液压阀块研制技术解决了水下控制模块空间小、控制功能多的设计难题,实现了水下控制模块的轻量化研制;②复合电液双冗余安全保护技术实现了断电工况下液控自动关阀、液压失效工况下通过液压接头紧急泄压关阀的冗余安全保护设计,提高了水下采油树复合电液控制系统的可靠性和安全性;③深水皮囊式自适应压力补偿装置技术,解决了传统水下密闭容器外壁厚、质量大的问题,实现了薄壁密闭容器在海洋深水环境中的应用以及对作业水深的自动适应;④水下控制模块下入与回收技术通过掌握水下设备快速连接锁紧装置和水下控制模块下入回收工具的产品开发技术,保证了水下控制模块下入回收过程的准确定位和快速安装。上述关键技术的解决,大大提升了整机性能,研制样机的技术参数和性能指标与国外先进水平相当。

图3 水下控制模块Fig.3 SCM

图4 水下控制模块原理Fig.4 Schematic diagram of SCM

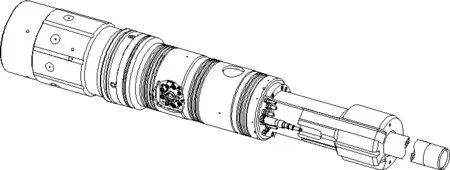

2.2 油管悬挂器

水下油管悬挂器(见图5)坐放并锁定在水下采油树本体内,作用是悬挂油管串、提供油气产出及修井通道,其关键技术包括密封、水下安装定向和贯穿。通过国内外产品的对比分析,悬挂器设置采用重力坐封式的三道组合密封,在油管悬挂器和采油树本体之间,密封油管与套管之间的环空,内部则设置有两个钢丝绳塞承压密封;根据水下采油树井下监控和化学注入的需要,研制了电液集成贯穿装置来实现悬挂器6液1电的贯穿;在采油树本体和油管悬挂器之间设置了导向结构,以满足油管悬挂器水下安装时周向对齐的需要,同时“软着陆”结构可有效避免油管悬挂器在安装过程中的碰撞损伤,提高远程安装的成功率;为确保安全生产,悬挂器放在采油树本体内适当的位置后,锁紧并设置有防松结构。

图5 油管悬挂器Fig.5 Tubing hanger

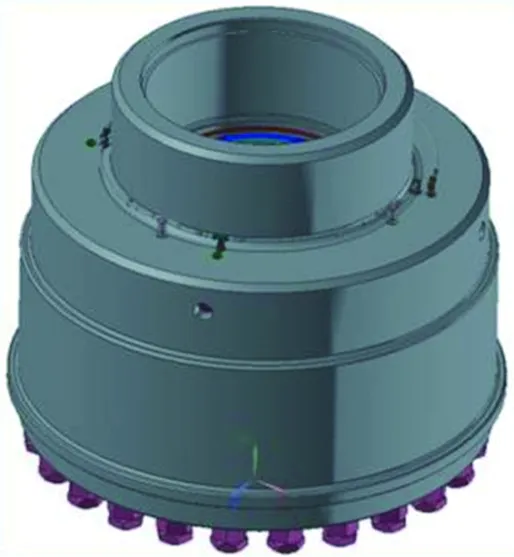

2.3 井口液压连接器

井口液压连接器(见图6)的主要功能是实现水下采油树与水下井口的连接和固定、密封井内流体、承受抵抗各种复杂载荷的作用,主要包括钻完井、生产和修井工况中的内压、隔水管的张力和弯矩等[3],其主要由内外壳体、主活塞、辅助活塞、锁紧机构和垫环固位机构等部分组成,其关键是抗弯能力和可靠的锁紧解锁功能。

为提高井口液压连接器的抗弯能力,液压驱动采用整体式活塞,其主活塞采用环形整体式,考虑到操作和控制的方便性与可靠性主活塞与锁紧挡块之间的接触面采用具有自锁性的锥面,设计时还要考虑锁紧力的大小要能够克服相对运动引起的摩擦力和压缩锁紧挡块之间的弹簧产生的弹簧力;辅助活塞是基于应急考虑,也叫二次解锁,一般情况下不使用,只有当一次解锁失效的时候才使用,因此它的解锁力要大于一次解锁力;密封垫环固位机构设计时既要考虑顶杆能够在液压作用下克服弹簧力快速地收缩,以实现ROV更换垫环的目的,同时还要保证密封可靠、弹簧复位可靠。

图6 井口液压连接器Fig.6 Wellhead hydraulic connector

2.4 水下闸阀及驱动器

水下闸阀是水下采油树的关键部件,在水下采油设备中发挥着重要作用。水下采油树流道配置的自制闸阀均内置于采油树各模块中,包括生产主阀、生产翼阀、生产截止阀、环空主阀、环空翼阀、修井阀、环控截止阀和转换阀;采用“故障关闭”型阀门驱动器(见图7),通过液压操作水下采油树上相关阀门,可实现阀门的开、关操作,当液压失效时阀门驱动器可利用内置弹簧实现复位关闭阀门,同时阀门驱动器设有API 17H中Linear push interface type A[4]标准ROV接口,可利用ROV实现阀门的开、关操作,以确保安全生产。

图7 阀门驱动器Fig.7 Valve actuator

3 浅水试验

海洋水下作业难度大、风险高,在水下采油树进行工程应用前,应进行海试验证。由于国内暂无可供选择的海试配套设施,因此项目组在充分调研后,根据国内实际情况制定了合理的试验方案,按API 17D[5]和API 6A[6]标准的要求完成厂内试验的基础上,先开展浅水试验,为后期水下采油树的海试和实际作业提供理论和技术指导。

3.1 试验场地及配套设备

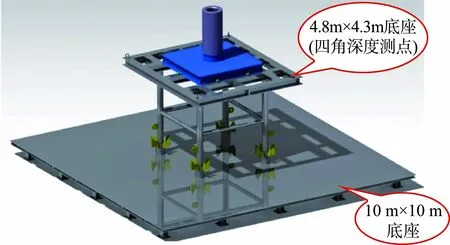

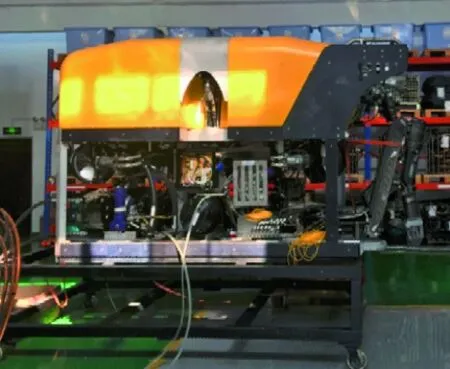

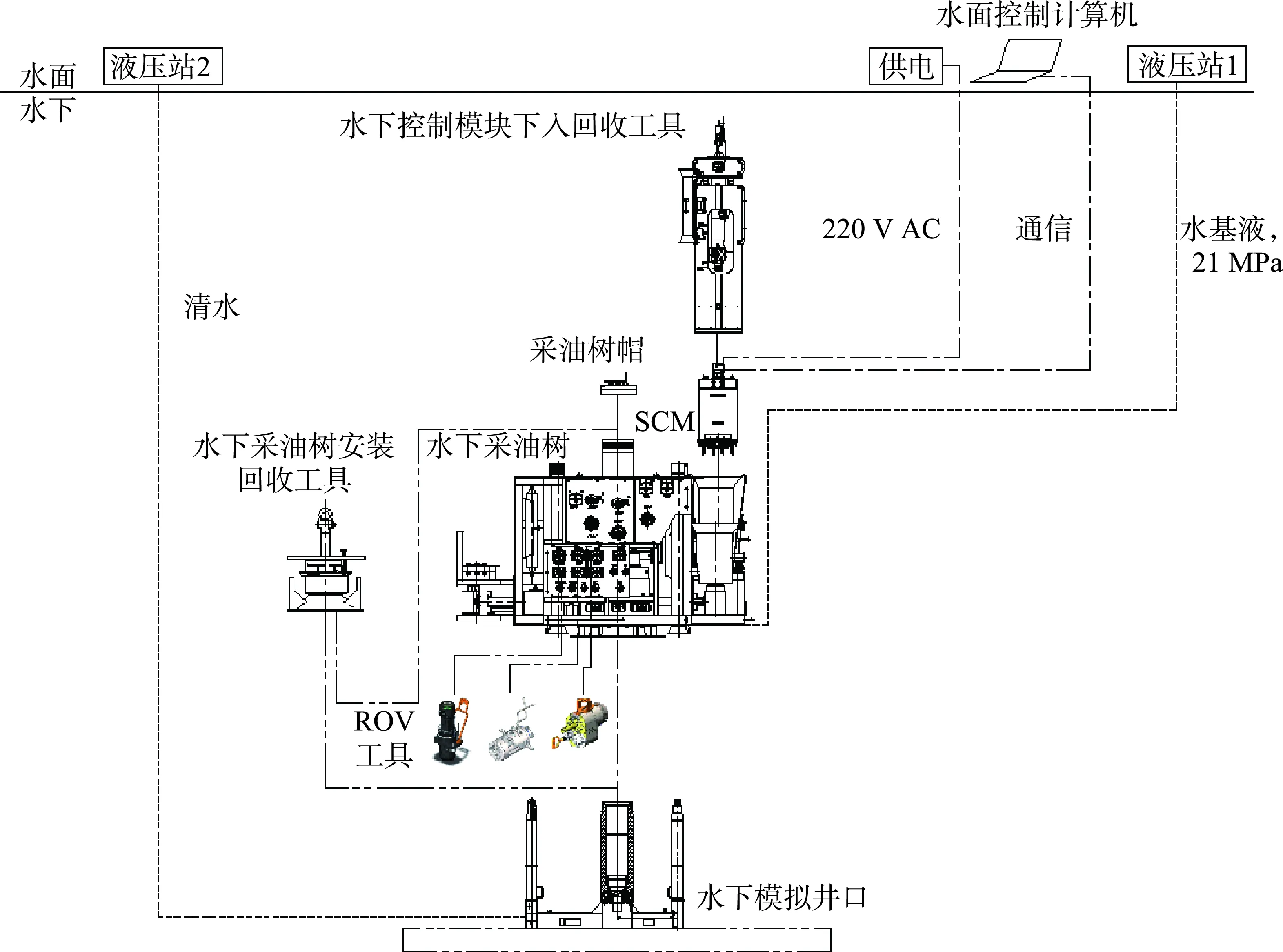

浅水试验场地选在烟台一港口的深水码头,如图8所示,该处水深18m,海底通过石平整后,将水下模拟井口固定于海底,如图9所示。码头配置有各类吊机和动力(液压、气源、电力),其他配套的试验设备包括ROV、水下摄像、通信及照明设备等,如图10和图11所示。

3.2 试验内容

水下采油树的浅水试验内容是根据完井作业程序,开展水下采油树、水下控制模块及采油树帽的安装与回收,确认配套工具和ROV的操作,并在水下验证采油树控制系统的功能,如图12所示。

图8 浅水试验场地Fig.8 Shallow water test site

图9 水下模拟井口固定方案Fig.9 Dummy subsea wellhead fixing scheme

图10 120t门座式吊机Fig.10 120t crane

图11 水下机器人及水下摄像通信设备

Fig.11 ROV、underwater camera & communication equipment

图12 水下采油树浅水试验试验流程Fig.12 Diagram of subsea Christmas tree shallow water test

3.3 试验样机

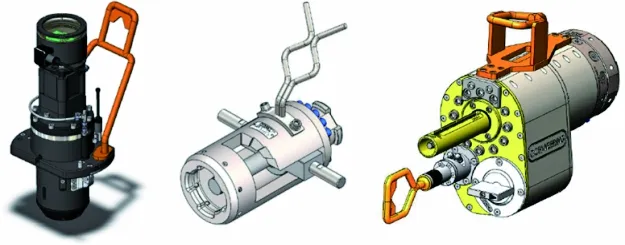

根据浅水试验内容,参试的样机包括水下卧式采油树样机、ROV工具及水下采油树配套工具等,如图13~图15所示。

图13 水下卧式采油树样机Fig.13 Subsea horizontal tree

图14 ROV工具Fig.14 ROV tool

图15 水下采油树配套工具

3.4 岸基测试

在码头进行岸基测试可以达到两个目的,一是确认样机功能不受长途运输的影响,二是把水下试验过程提前演练,确保后期水下测试的顺利进行。陆地试验内容如图16~图21所示,主要包括:①ROV功能试验;②MQC安装回收试验;③阀门机械操控试验;④控制系统功能试验;⑤水下控制模块安装回收试验;⑥采油树安装及密封试验。

图16 ROV功能测试Fig.16 ROV function test

图17 MQC安装回收试验Fig.17 Installation and retrieval test of MQC

图18 阀门机械操控试验Fig.18 Valves override test

图19 控制系统功能试验Fig.19 Control function test of tree

图20 水下控制模块安装回收试验Fig.20 Installation and retrieval test of SCM

图21 采油树安装及密封测试Fig.21 Installation and seal test of tree

3.5 水下测试

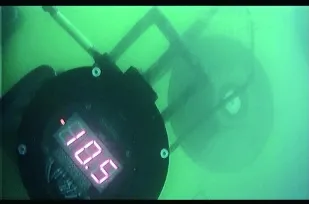

如图22~图29所示,水下测试主要开展了:①水下模拟井口安装;②采油树安装试验;③连接器密封测试;④MQC安装测试;⑤阀门机械操控测试;⑥水下控制模块安装试验;⑦采油树水下控制功能验证;⑧水下采油树回收试验。

3.6 浅水试验结果

通过浅水试验,验证了:

图22 水下模拟井口安装Fig.22 Installation of dummy subsea wellhead

图23 采油树安装试验Fig.23 Installation of subsea horizontal tree

图24 连接器密封测试Fig.24 Seal test of wellhead connector

图25 MQC安装测试Fig.25 Installation of MQC

图26 阀门机械操控测试

Fig.26 Valves override test

图27水下控制模块安装试验Fig.27 Installation of SCM

图28 采油树水下控制功能验证Fig.28 Control function test

图29 水下采油树回收试验Fig.29 Retrieval of Subsea horizontal tree

(1) 水下采油树及相关部件的水下安装性。

(2) 水下采油树、配套工具及控制系统的匹配性。

(3) ROV的可接近性及可操作性。

(4) 采油树在水下功能正常(如阀门开关及SCM的控制功能等),同时获取了水下测试的基础数据,积累了水下采油树海洋作业经验,对下一步开展工程海试具有重要的指导意义。