高炉炼铁工艺节能减排技术分析

刘 栋

(山钢股份莱芜分公司 炼铁厂,山东 济南 271104)

截至2019 年末,我国全年的钢铁产量突破9 亿大关,占据全世界钢铁总产量的50%以上,稳居世界第一。而在这喜人成果的背后,钢铁行业的环境污染与能源消耗问题也逐步浮出水面,在这种严峻形势之下,如何改进和创新高炉炼铁工艺的节能减排技术,将环境污染与能源消耗量降到最低点,已成为钢铁生产行业亟需面对和迫切解决的问题。

1 煤气干法布袋除尘技术

应用高炉煤气干法布袋除尘技术产生CO 含量较高,这种气体是高炉炼铁工序中的极为重要的二次能源,吨铁煤气释放的热量值等同于170kg~180kg 标准煤所释放的热量,因此,利用高炉煤气能够达到节能降耗的目的。但是,由于CO 属于有毒气体,在应用之前,需要对气体进行净化处理,首先进行粗除尘,除去荒煤气中粒么较大的粉尘颗粒,然后进行精除尘处理,确保煤气中的净含尘量低于5mg/m3,经过净化处理的高炉煤气亦可用作余压发电或者供给热风炉继续使用。

下面以国内某大型钢铁厂的2#高炉技术改造前后的比对效果进行阐述,该高炉通过应用干法煤气布袋除尘技术后,应用前的节省焦碳量为0,应用后的节省焦碳量为26.4t/d,直接经济效益达到3319 万元。应用前的发电功率为5500kw·h,应用后的发电功率为11000 kw·h,直接经济效益达到1789 万元。应用前的补充新水量为50-60t/d,应用后的补充新水量为0,直接经济效益为416 万元。应用前的煤气出口热效率为0,应用后的煤气出口热效率提高了5%~6%以上,直接创造经济效益412 万元[1]。

2 均压放散煤气回收技术

高炉炼铁过程中,矿石与焦炭需要从炉顶装入,炉顶装料工序所采用的冶炼容器,始终处于高温高压状态,而矿石、焦炭等混合料在装入炉顶前,始终保持常温常压状态,当混合料提升炉顶位置时,称量罐首先需要对混合料进行泄压放散,然后在炉内均匀布料。这期间产生的高炉煤气就会在消音除尘作用下排入空气当中,此时的作业空间CO毒性气体的含量就会升高,同时,也会产生大量的粉尘,而产生的煤气所释放的热量值能够达到3000kJ/m3,这就消耗了大量的二次能源,给钢铁生产企业带来经济损失。

针对以上情况,需要对炉顶装料过程中放散的高炉煤气进行回收处理,回收装置如图1 示所示。

图1 高炉炉顶装料过程中放散的高炉煤气回收装置

从图1 中可以看出,这种煤气回收装置包括燃烧排放方式与回收入管网方式,进入回收管网的煤气可以作为新能源进行二次利用。在炉顶装料时,由于燃起管网中的煤气压力值只有10kpa,因此,积存在高炉称料罐中的煤气仍有存量,在这种情况下,如果开启均压放散阀,煤气的回收率能够达到95%以上,但是,如果采用图1 中的抽负压装置,煤气的回收率可以达到100%,经过实际验证可以得出结论,这种回收装置可行性较高。

3 加压热风炉烟道废气的处理技术

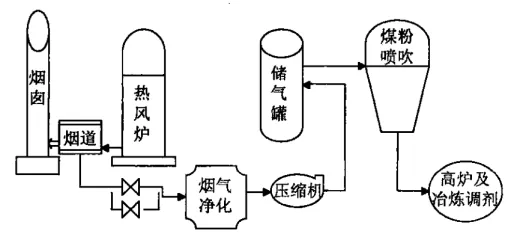

目前,热风炉烟道产生的废气常常被用作干燥剂,同时,这种废气也具有惰化作用,能够保障高炉喷煤的安全性。但是,这种废气在处理过程中存在两方面问题,其一是随着高炉中氮气含量的增加,高炉实际应用的氮气量均大于2000m3/h,如果煤气净化效果差,单位时间内所消耗的氮气量将达到5000m3/h 以上。其二是喷吹烟煤与无烟煤过程中,为了确保喷吹过程的安全性,在加压、喷吹以及二次补气等工序中,常常采用氮气,这就增加了氮气的消耗量。因此,为了降低氮气消耗量,使热风炉烟道废气得到充分利用,可以对烟道产生出的废气进行加压处理,以替代氮气,专门用于喷煤工序[2]。具体工艺流程如图2 所示。

热风炉烟道废气主要由氧气、一氧化碳、氢气、二氧化碳、氮气以及水组成,其中氮气的含量最高,占据废气总量的60%以上。如果采取图2 中的节能减排工艺,其应用效果主要包括以下三个方面。第一,将空气改加压或者直接利用氮气作为喷煤载气,不仅适用于一般的除尘装置,而且惰化效果要远远好于纯氮气。第二,热风炉烟道废气中的二氧化碳含量约等于氮气含量的二分之一,因此,当二氧化碳与高炉内的碳元素接触后,将扮演还原剂的角色,这就使二氧化碳的含量大幅减少,而焦炭发生气化反应的频率也将大幅降低,焦炭的强度值变化将变得极其微弱。第三,二氧化碳在处于风口前的位置时,将发生气化反应,反应过程中将吸收大量的热量,这就加快了间接还原反应速度,进而维持炉内高风温,达到节能降耗的目的。

图2 热风炉烟道废气作为高炉煤粉喷吹惰性气体的工艺流程

4 干法除尘系统煤气回收引气的温度控制技术

过去,在高炉炼铁过程中,常常采用湿法炼铁工艺,这种工艺的煤气回收系统的回收条件较为苛刻,需要送风风口全部着火,才能回收并网。而干法布袋回收系统,对高炉炉顶煤气的温度要求较高,需要介于100—250℃之间,在250℃高温状态下,能够避免烧损布袋,在100℃低温状态下,能够防止布袋表面出现结露现象。但是,对于新开高炉来说,由于温度上升速度慢,如果采用湿料开炉法,炉体的预热时间将超过20 小时,在这期间,高炉内的煤气将大量放散,进而给自然生态环境造成严重污染。

针对为干法布袋除尘工艺存在的问题,技术人员可以在送风点火之前,事先向高炉内送3~5 个小时的冷风,冷风的温度介于100℃~200℃之间,通过这种优化处理,高炉内的混合料将被吹干,然后再开启高炉点火器,炉内温度与矿石等混合料的温度也将大幅升高,这样,可以加快高炉煤气的回收速度。但是,需要注意的是,由于带风装料工序将产生大量的粉尘,因此,在高炉炼铁时,应当避免带风装料操作。

随着高炉炼铁工艺的日渐纯熟,国内的一些大型钢铁生产企业也相继对高炉喷煤的制粉系统进行升级改造,将干法布袋除尘系统的温度控制在70℃以下,这样,炉体内的温度再高,也不会烧损布袋。目前,磨煤过程中所使用的干燥剂或者载气中的水分含量相对较高,而含粉浓度也通常在500g/m3以上。由此可见,如果将回收粉尘的布袋温度控制在70℃以下,布袋并不会出现堵塞现象,而且除尘效果显著[3]。

5 采用新型旋风除尘器

近年来,许多钢铁生产企业纷纷从国外引进了新型的旋风除尘器,但是,这些进口的除尘装置与国内的高炉炼铁工艺不相匹配,进而严重影响了除尘效果与企业的经济效益,并且进口的新型旋风除尘器,投入成本大、维修费用高、操作流程复杂,在设备运行过程中,极易产生耐磨块掉落现象,而堵塞除尘系统。因此,一些钢铁生产企业将湿处理转变为干法处理,不再依靠于国外进口的旋风除尘装置,通过技术工艺创新,研制出了新型的螺旋筒式旋风除尘装置,这种装置适用于容积在1000m3~4860m3 之间的高炉,与过去的重力除尘装置相比,螺旋筒式旋风除尘装置的直径缩减了一半以上,而单位时间的除尘效率却提升了75%以上。经过实际应用数据表明,采用新型的除尘装置能够延长布袋的使用寿命长达3~5 年。

6 采用新型煤气压力调节阀

高炉炼铁主要在高温高压下进行,这就对高炉各方面的性能指标提出更高了的要求,尤其是高炉净煤气出口处的旁通阀组,通常需要一根煤气总管与阀门并联安装,而不同的阀门通径对高炉顶压的要求也有所不同。另外,在安装该装置以后,阀门需要配备辅助运行装置,即电动和气与液动传动装置,否则,阀门的反应速度就会受到严重影响。如果采取过去的连接方式,高压阀组中的常通管将制约TRT 出力。因此,为了改变这一格局,达到节能减排的目的,国内一些大型钢铁厂对阀门组进行了改造,研制开发出一种新型的调压阀,这种调压阀主要由一个钟型阀与液压驱动组成,新型高压阀的研制成功,使阀门调节高炉炉顶压力的范围缩减到1kpa 以内,这就远远低于过去5kpa 的压力值,因此,这种装置具有较好的节能效果,同时,设备故障率也大幅降低。

7 废弃炉渣的循环再利用

热量循环能够有效改进钢铁冶炼流程,目前,热量循环使用的节能减排技术已经应用在许多钢铁生产企业的高炉炼铁工序当中,并收到了较为理想的节能减排效果。在高炉炼铁过程中,高炉将产生大量的余热,其来源主要包括烟气余热以及炉渣余热,烟气余热的温度大致在350℃左右,而炉渣余热的温度能够达到1000℃以上,为了能够有效利用这些余热,使其成为二次能源被应用在炼铁工艺流程当中,可以将这些余热用作铁矿石的预加热处理,这样一来,既能够避免能源浪费,同时,也能够减少生产成本。

8 改进炉型降低污染气体排放量

由于高炉炼铁设备投资成本高,设备安装流程复杂,一些钢铁企业为了节省成本,依然沿用过去的炼铁高炉设备,整个生产过程能量消耗大,同时,也给自然生态环境造成严重污染。尤其对于过去的小型炼铁高炉来说,排放出的二氧化碳等有害气体的含量更高。因此,为了达到节能减排的目的,降低污染气体的排放量,钢铁企业应当不断对高炉炼铁设备进行更新和改进,用大型的环保炉型取代能耗高的小型炉型,这样,既能够提高单位时间内的炼铁效率,而且也给企业带来了环保效益。虽然大型环保炉型的前期投入成本高,但是,经过一段时间的运行,其节能减排效果将逐步浮出水面,进而使企业的经济效益得到大幅提升。

9 结束语

高炉炼铁工艺的节能减排技术类型多样,随着科技的进步与时间的发展,我国的炼铁工艺已经形成了一个独立的冶炼技术体系,因此,近年来,国内一些大型钢铁企业积极寻求新型的节能减排技术,并在充分发挥原有技术优势的基础上,不断对技术工艺进行改良和创新,以降低环境污染风险,促进企业经济效益的快速提升。