不同底吹气体流量对转炉炉渣气化脱磷的影响

供稿|朱祥亮 / ZHU Xiang-liang

内容导读

以65 t顶底复吹转炉为研究对象,经理论计算,在1750~2000 K时,P的还原产物为P2,而进一步分解为单原子磷的可能性极少,因此在溅渣期间添加碳质还原剂时,反应以方程式P2O5(1)+5C(s)=P2(g)+5CO(g)为主。同时在转炉实际生产中实验了底吹气体流量为120、350、450和550 m3/h时的气化脱磷率、碱度、碳质还原剂等指标,实验表明,底吹气体量为350 m3/h时气化脱磷率达到最佳值37.9%。

借助氧枪顶吹氮气提供的良好动力学条件,在溅渣护炉前或者溅渣护炉前期,由高位料仓向炉内加入定量脱磷剂(即还原剂),在溅渣护炉过程中脱磷剂将炉渣当中的P元素还原为单质气态P,且高速循环的大量炉气将P蒸气不断带出炉口,降低了炉内P蒸气分压(几乎为零),因此保证脱P反应的可持续进行[1]。采用该工艺后,炉渣P元素以气态形式脱除,因此处理后炉渣可循环利用于下一炉,该过程称为转炉炉渣气化脱磷工艺控制技术。基于此,本文对不同底吹气体流量对气化脱磷的影响进行了探讨,以利于转炉冶炼。

炉渣脱磷理论分析

欲使炉渣中以磷酸盐形式存在的磷气化脱除,可向渣中加入适量的还原剂,最常用的就是碳质还原剂。

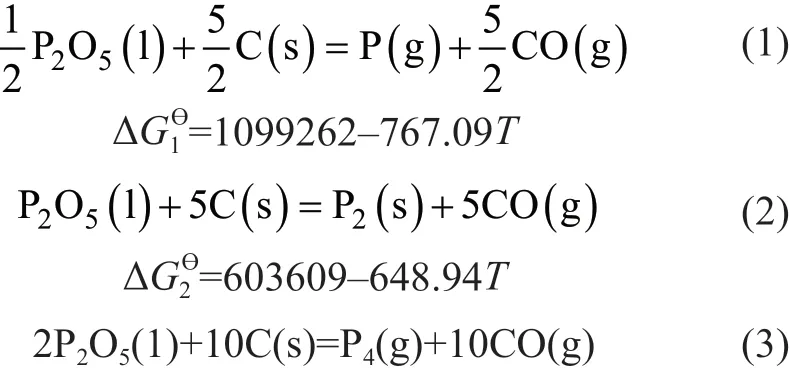

纯P2O5还原生成气态磷有如下几种形式:

通过式(1)~式(4)可以看出,P2O5与C反应可以生成P、P2、P4、PO。分析表明,只要温度要高于1433 K 以上,P2O5就能被还原,说明用C还原P2O5中的P是可行的。

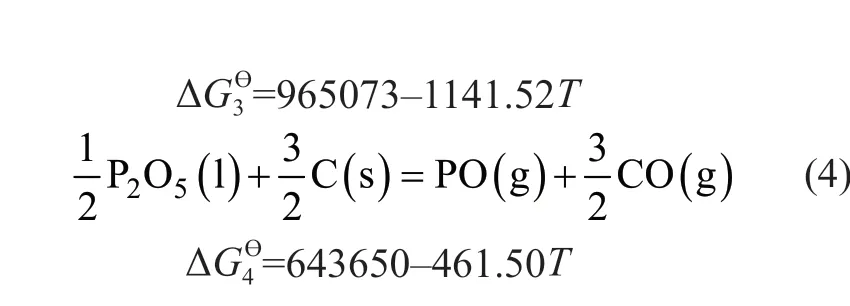

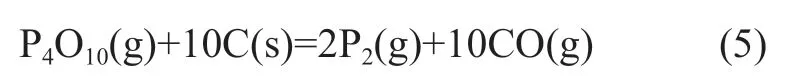

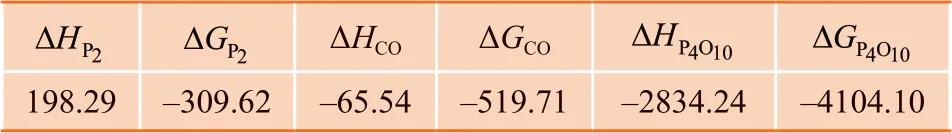

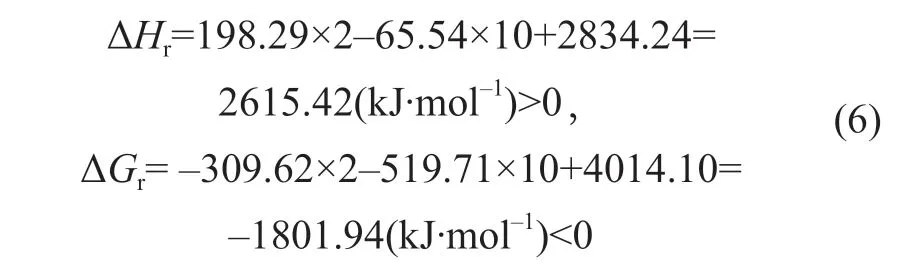

在1800 K时各反应物和产物的ΔH和ΔG见表1,由此可求得该温度下式(2)气化反应的ΔH和ΔG。

表1 1800 K时不同物质的ΔH和ΔG (单位:kJ·mol-1)

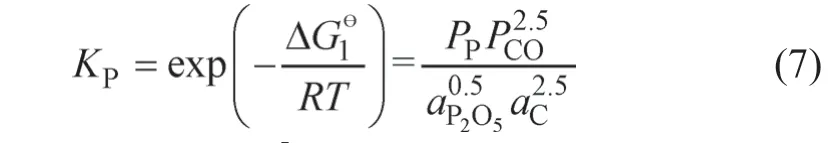

气态磷及其低价氧化物的平衡分压可以通过式(1)~(4)计算出来,利用式(1)中的自由能值可以算出磷的平衡分压:

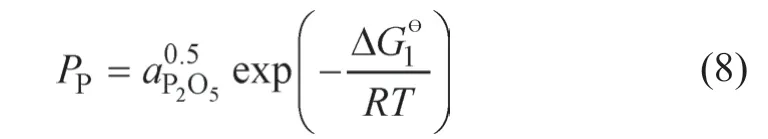

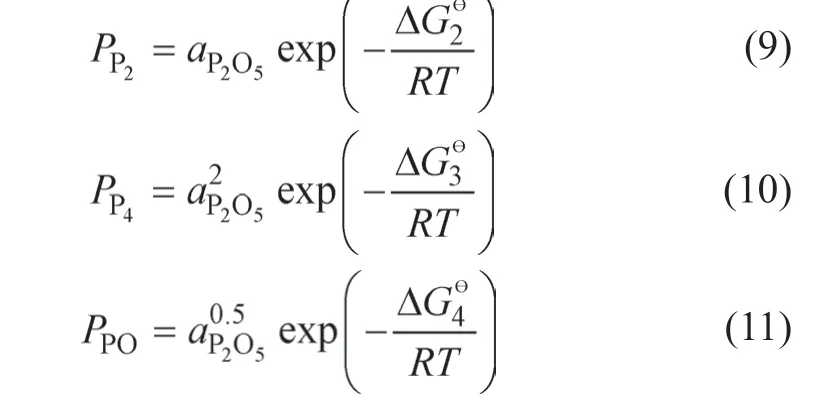

利用同样的方法可以计算出P2,P4和PO的气态平衡分压:

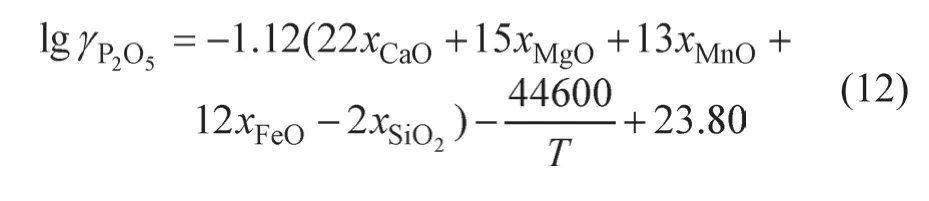

由于P2O5的活度系数未知,可以使用经验公式计算 2 5P Oγ ,

式中,γ25PO为P2O5的活度系数;xi为各氧化物的物质的量分数;a25PO为P2O5的活度。

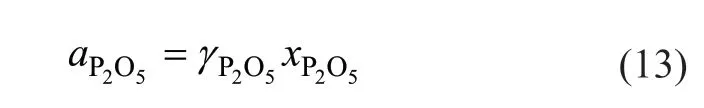

通过对标准炉渣试样的计算与分析,用碳质还原剂进行炉渣在线脱磷的四种气体产物(P、P2、P4、PO)中,气体P2的平衡分压最高。

图1表明在FeO含量低的熔渣中P及其低价氧化物蒸气的平衡分压与温度的关系。在高温时P2的平衡分压比其他物质的平衡分压高,因此通过计算可以推断出在1750~2000 K温度范围内的还原产物为P2。

图1 转炉渣中P的平衡分压

在高出沸点不多的温度下,磷蒸气以P4的分子形式存在[2-3]。在炼钢的高温下,P4大部分分解为P2,而进一步分解为单原子P的可能性极小。研究者发现在1273 K以上的高温及常压下,气体磷几乎完全以P2分子存在,所以在溅渣添加碳质还原剂条件下,反应以式(2)为主。

实验过程

以65 t顶底转炉为研究对象,通过改变底吹气体(N2)流量,研究底吹气体流量与气化脱磷率之间的关系。实验的底吹气体流量分别为120、350、450和550 m3/h。溅渣护炉前焦粉由高位料仓加入,然后将枪顶吹氮气进行气化脱磷操作。

底吹气体流量120 m3/h

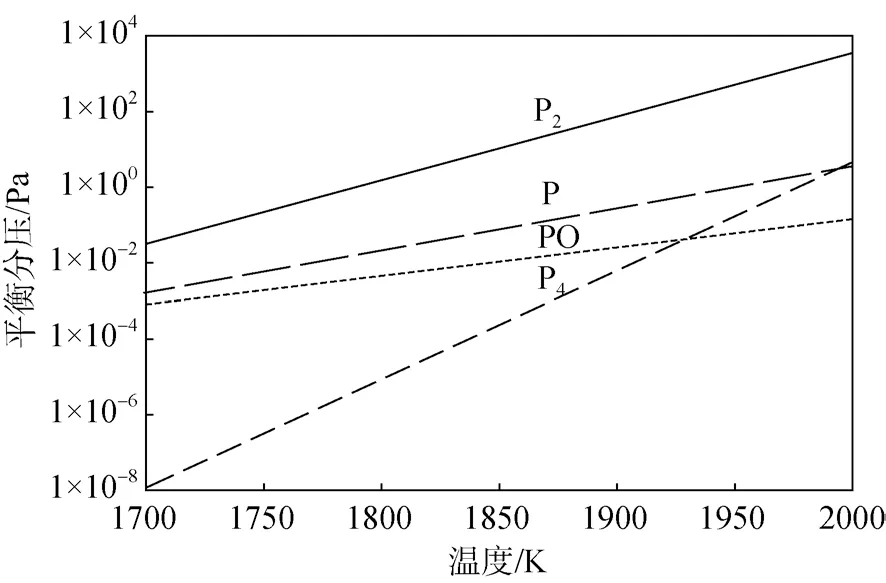

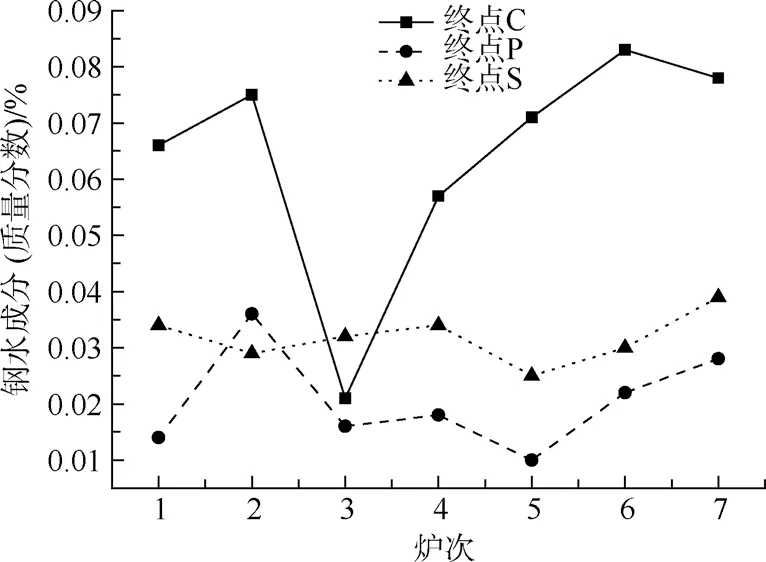

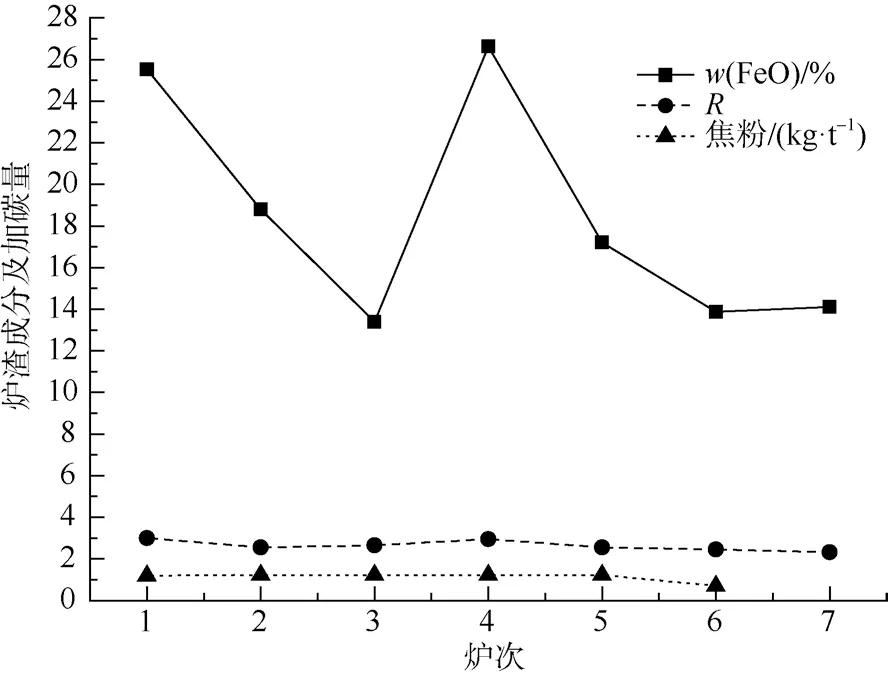

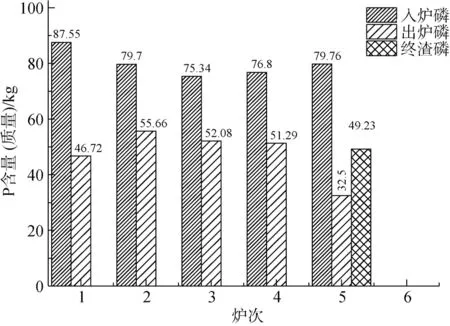

底吹气体流量120 m3/h,循环炉数为7炉,实验结果如图2~4所示。

实验结果表明,炉渣的气化脱磷率为33.6%。实验过程中,拉碳使终点碳在0.1%以下,平均为0.064%;终点FeO质量分数大于15%,平均为17.4%;终点平均温度1675 ℃;终渣碱度平均为2.65;焦粉平均加入量为1.48 kg/t。

图2 转炉冶炼过程磷收支平衡图

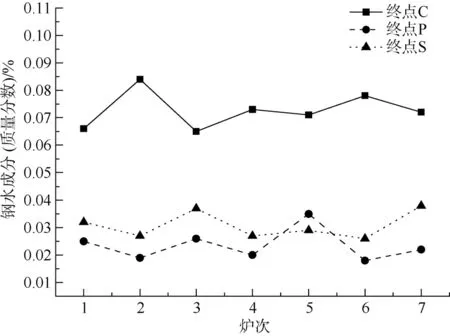

图3 冶炼终点钢水成分

图4 冶炼终点炉渣成分及加碳量

底吹气体流量350 m3/h

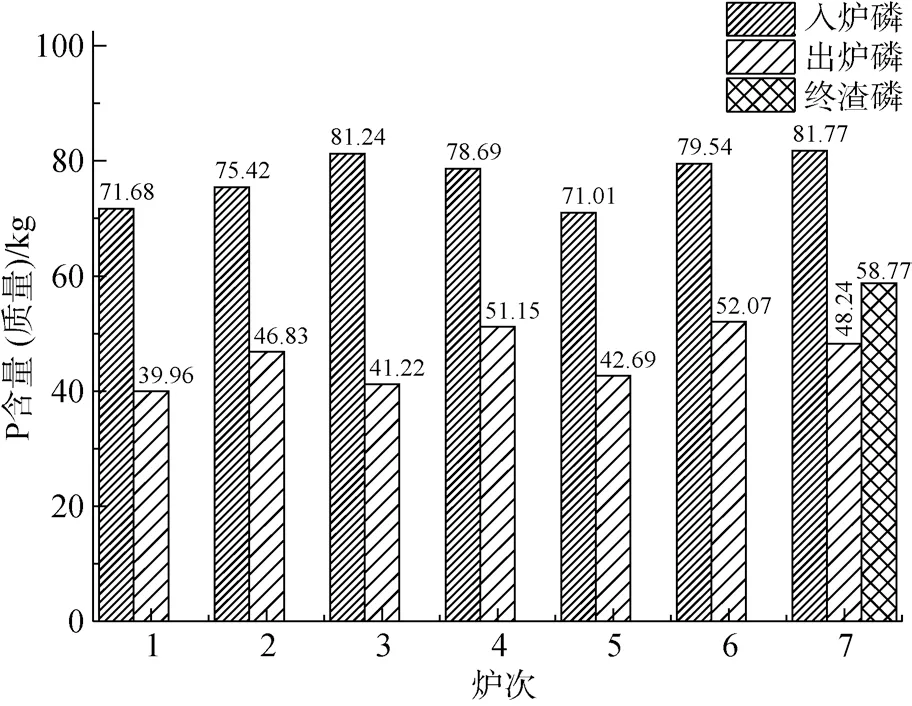

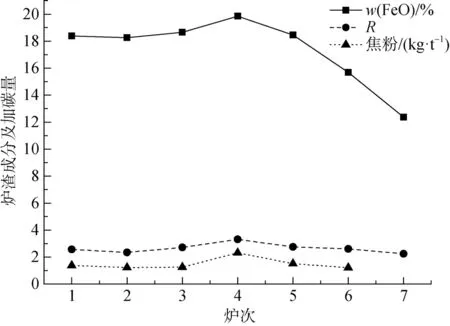

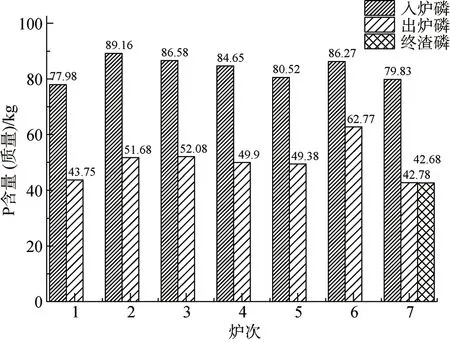

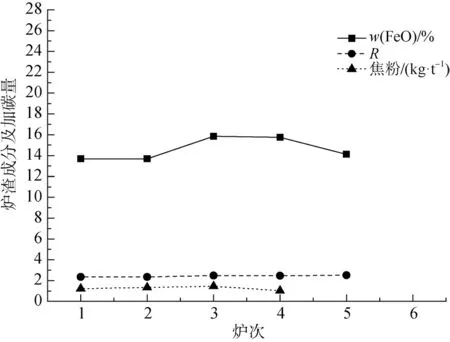

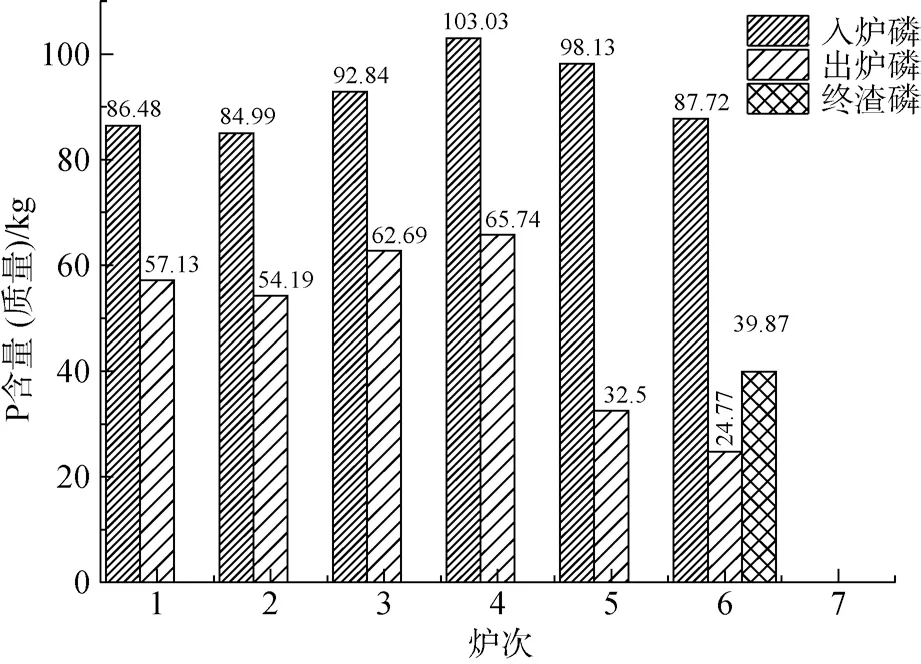

底吹气体流量350 m3/h,循环炉数为7炉,实验结果如图5~7所示。

图5 转炉冶炼过程磷收支平衡图

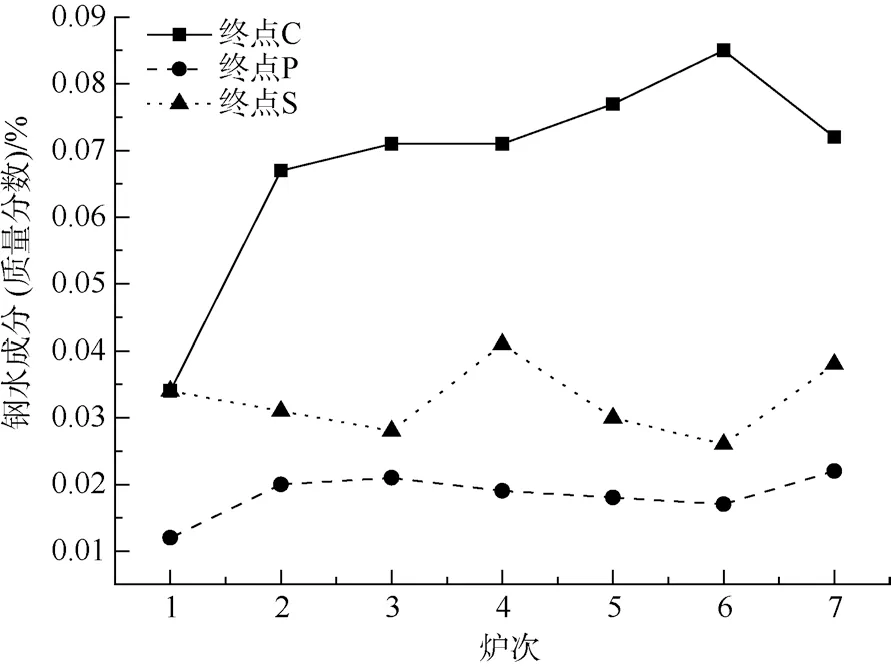

图6 冶炼终点钢水成分

图7 冶炼终点炉渣成分及加碳量

实验结果表明,炉渣的气化脱磷率为37.9%。实验过程中,拉碳使终点碳在0.1%以下,平均为0.068%;终点FeO质量分数基本大于15%,平均为18.4%;终点平均温度1674 ℃;终渣碱度平均为2.63;焦粉平均加入量为1.28 kg/t。

底吹气体流量450 m3/h

底吹气体流量450 m3/h,循环炉数为5炉,实验结果如图8~10所示。

图8 转炉冶炼过程磷收支平衡图

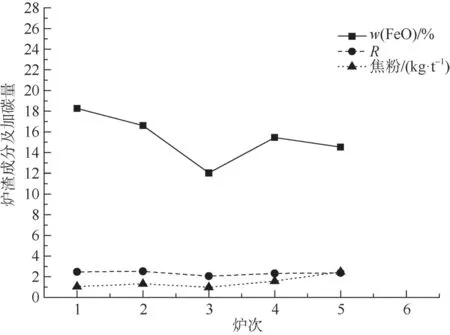

图9 冶炼终点钢水成分

图10 冶炼终点炉渣成分及加碳量

实验结果表明,炉渣的气化脱磷率为34.6%。实验过程中,拉碳使终点碳在0.1%以下,平均为0.074%;终点FeO质量分数维护在15%左右,平均为14.6%;终点平均温度1672 ℃;终渣碱度平均为2.4;焦粉平均加入量为1.26 kg/t。

底吹气体流量550 m3/h

底吹气体流量550 m3/h,循环6炉,实验结果如图11~13所示。

图11 转炉冶炼过程磷收支平衡图

图12 冶炼终点钢水成分

实验结果表明,炉渣的气化脱磷率为33.1%。实验过程中,拉碳使终点碳在0.1%以下,平均为0.073%;终点FeO质量分数基本大于15%,平均为14.8%;终点平均温度1670 ℃;终渣碱度平均为2.3;焦粉平均加入量为1.46 kg/t。

结束语

(1) 在炼钢炼铁的高温下,气体磷几乎完全以P2分子存在,在溅渣添加碳质还原剂条件下,反应以P2O5(1)+5C(s)=P(g)2+5CO(g)为主。

图13 冶炼终点钢水、炉渣成分及加碳量

(2) 分别对底吹气体流量为120、350、450和 550 m3/h的气化脱磷率、碱度、碳质还原剂等进行实验,结果表明,底吹气体流量为350 m3/h时气化脱磷率达到最佳值37.9%。

《落花》陈皆通