基于物联网感知的钻井平台数据采集系统设计

郭荣佐,黄 君

(1.四川师范大学 计算机科学学院,四川 成都 610101; 2.四川工商职业技术学院 经济管理系,四川 都江堰 611830)

0 引 言

钻井工程是涉及到诸多主题和大量数据的一种技术密集型的工程。钻井数据进行实时采集、通信和管理,对钻井企业而言,可提高钻井效率和降低钻井成本而提高企业利润。而随着信息和通信技术(information and commu-nication technology,ICT)的发展和应用,各类钻井平台也应采用信息和通信技术进行装备,以实现钻井现场数据的实时采集。在ICT中的物联网及其感知技术,为钻井平台的数据采集提供了新的发展契机。对钻井平台进行随钻和井场的实时数据采集,可实时掌控钻井时的各种工况,对提高钻井效率和保障安全生产等具有重要意义。

对钻井及其平台的数据采集进行研究,国内外研究者们已有相关研究成果。文献[1]利用ZigBee技术,并结合CAN总线,实现对空气钻井监测系统进行设计与实现。文献[2]利用钻井现场的传感器进行现场数据采集,主要就数据采集管理系统进行了研究,但该文献对钻井现场感知部分,仅简单进行了描述,而对如何感知、怎么采集的硬件部分未进行描述。文献[3]利用“互联网+”,对钻井平台进行设计,并对信息流和能量流进行优化。文献[4]对钻井平台自动化和自动节流管汇进行了设计,对钻井现场数据采集与分析具有很好的参考价值。文献[5]对钻井进行更加有效的监控,设计一种具有无线测井的钻井监控系统,并结合无线传感器技术和相关测量技术,实现无线测井。文献[6]对石油钻井数据管理进行研究,提出了基于数据分发服务技术的石油钻井数据管理优化解决方案,且该方案基于实时数据管理的服务质量。这些研究,几乎都是应用ICT于钻井工程,为进一步研究钻井平台数据采集,提供了有益的参考,但钻井平台一般置于野外,若采用有线方式进行数据采集,势必带来如安装维护难、携带不便和成本高等缺点。

虽有文献采用无线方式进行数据传输,但未考虑无线方式和本地化管理等的服务质量问题;亦有文献从数据管理的角度研究钻井管理信息系统的服务质量,但未针对随钻和井场数据采集端的服务质量问题。因此,利用物联网及其感知技术,设计一种随钻和井场进行实时数据采集和无线传输的钻井平台数据采集系统,并对感知节点、网关和监控主机的软件进行设计,同时对软件的QoS(quality of service)进行基于虚拟化感知即服务理念的优化与仿真。

1 系统总体架构

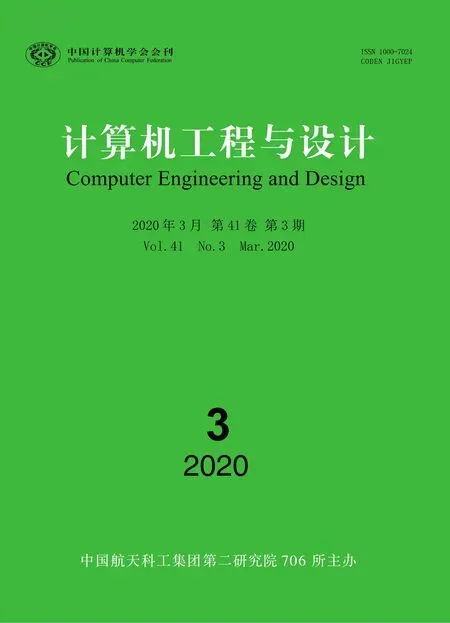

对钻井平台,需要采集的实时数据较多,如随钻数据采集、井口数据采集和钻井机数据采集等等。本系统主要完成钻井平台的数据采集,主要包括随钻数据采集、井口各种监测数据采集和钻井机监测数据采集。其系统总体架构如图1所示。

图1 系统总体架构

随钻感知是通过图1中的随钻传感器节点予以实现,以采集随钻数据。随钻数据采集部分,主要通过随钻传感器,采集井里的瓦斯气体浓度、温度、湿度、氧气,还对钻井液体积、密度进行采集。随钻感知到的数据,由于井位于地下或其它较为深远的山、海下,其传输只能采用现场总线,现场总线将数据传输到井口,再由钻井现场的总线转ZigBee协议的设备进行无线化。

由图1可知,井口也需要采集数据,以便对钻井平台进行完整的检测,进而实现有效控制和精准操作[7]。井口主要采集的数据可分为吊钻大钩压力数据、排沙管通畅程度、储沙池中沙浆高度、压缩空气进入管道的气压、环境温度湿度和立体主循环管道的畅通程度等。同样,钻井机及附属也需要进行数据采集。对钻井的数据采集主要有发动机的转速、功率、带动钻杆的转动扭矩和油箱油量等;对钻井井场的空压机,也需要进行数据感知与采集,主要采集排气的温度、空气储罐的温度与压力和管道的流量等。井场的数据感知,采用信息采集处理加ZigBee协议收发结构,用专用处理器进行数据处理,无线发送与接收装置进行收发,并与汇聚节点或网关进行通信。而监控主机则通过专用ZigBee网关,将感知节点传输而来的ZigBee协议数据,解析并转换为TCP/IP协议数据,并通过防火墙与卫星调制解调器连接,将监控主机实现与远程端进行链接;调试解调器连接卫星收发天线。

2 系统硬件设计

系统硬件主要是指各种感知节点和ZigBee网关的硬件。由总体结构可知,系统的感知分为随钻感知和井场感知,故节点亦分为随钻节点和井场节点。

随钻节点由传感器、微控制器和总线模块等构成,传感器将随钻数据进行采集,由微控制器进行处理并交由总线模块进行传输;总线将信息传输到ZigBee协议转换节点。因此,本部分的感知节点,仅针对井场的其它数据感知节点。

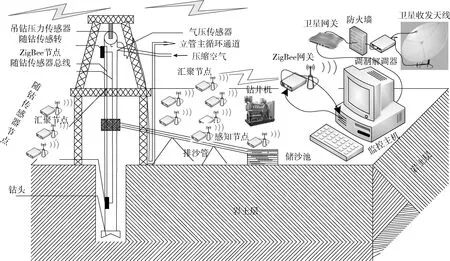

在此以井场压缩空气进入管道后的气压监测为例进行设计,其它感知节点类似。

在空压机产生压缩空气时,空压机端能够进行输出空气压力显示,但进入管道后,压力存在一定的损失,就需要在管道里面进行气压的采集,以便及时调整空压机的输出流量[8]。管道气压检测采用PMP131传感器(Endress+Hauser公司,恩德斯·豪斯,简称E+H公司),该传感器为压敏电阻式压力传感器,且具有金属隔离膜片,其量程为0 MPa-60 MPa,具有高稳定性和可靠性,同时具有良好的重复性、长期稳定性和高过载能力,非常适合于工业较高压力测量。

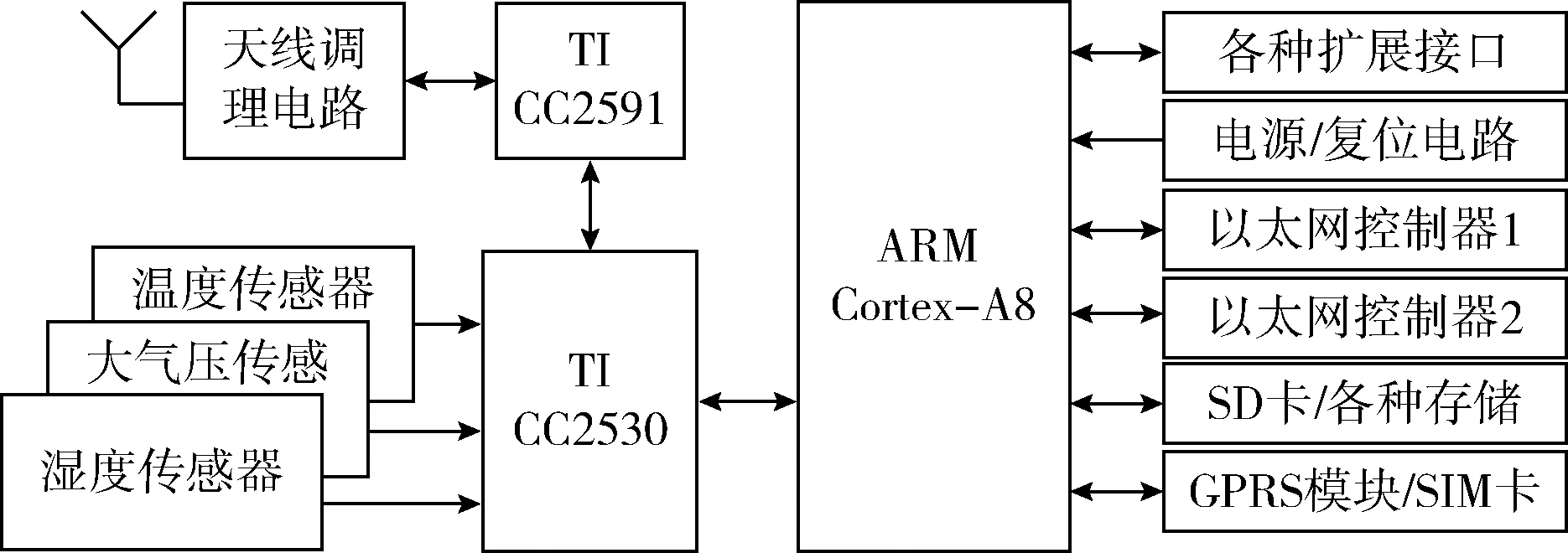

本系统采用Endress+Hauser公司PMP131压力传感器中的两线制电流型,其输出电流为4 mA-20 mA。采用多点采集,即在压缩空气管道内壁,多个点位安装PMP131压力传感器,将各个传感器的输出信号使用屏蔽线,输入到ZigBee处理模块,其具体结构如图2所示。其中,ZigBee芯片选用美国TI公司的CC2530,并使用CC2591对其信号进行扩展,以使收发端的无线信号更强。在电源方面,使用充电式锂电池与太阳能板一起构成感知部分的电源模块,传感器本身电源使用专用电源线路。

图2 井场压缩空气感知原理框架

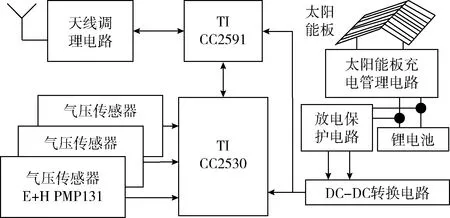

太阳能电池板使用单晶体硅太阳电池片,其输出压降为5.5 V、电流为140 mA/h-160 mA/h,尺寸为90ms×90ms。采用上海如韵电子科技有限公司的太阳能板供电的单节锂电池充电管理芯片—CN3063,同时使用该公司的极低功耗电池电压检测芯片—CN301;这两个芯片在本系统中,用作充电和放电的管理与保护芯片,且放电保护时与LM1117-3.3芯片一起构成感知节点的电源模块,其具体电路原理如图3所示[9]。

图3 太阳能-锂电池充电电路及放电保护电路

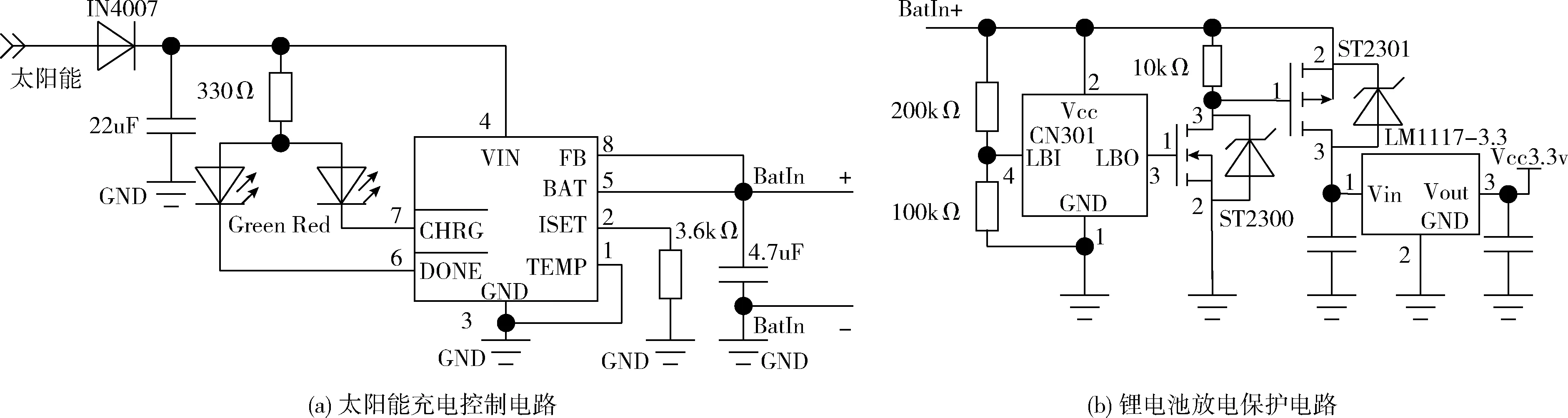

ZigBee网关是本系统的核心设备之一,主要完成ZigBee信号到以太网或其它形式的转换,以便在系统控制端实现对系统的控制。ZigBee网关采用ARM Cortex-A8作为核心处理器,外接SD卡、以太网络控制器两个、相应的存储器芯片和CC2530芯片等构成,其具体原理框架如图4所示。

图4 ZigBee网关原理框架

随钻感知数据经总线后,需要转为ZigBee协议的信息,其原理框架与图2相似,唯一差异在于输入信号为总线信号,接口芯片为相应的总线控制芯片(如使用Can总线,则可用Philips公司的PCA82C250芯片作为接口芯片),替代气压传感器,接收总线传输来的信号,利用CC2530和CC2591将信号转换为ZigBee信号。同样,感知汇聚节点不再进行描述。

3 系统软件设计

在设计完硬件后,对系统的各种软件,如感知节点软件、监控主机软件,进行设计。在此仅对感知节点及网关的软件流程进行设计。

3.1 感知节点及网关软件设计

系统软件部分包含内容较多,主要有感知节点的软件、ZigBee网关的软件和监控主机的软件。其中感知节点的软件部分,无论是井场感知节点,还是随钻感知转换,其软件差异在于感知到的数据传输方式不同而已。

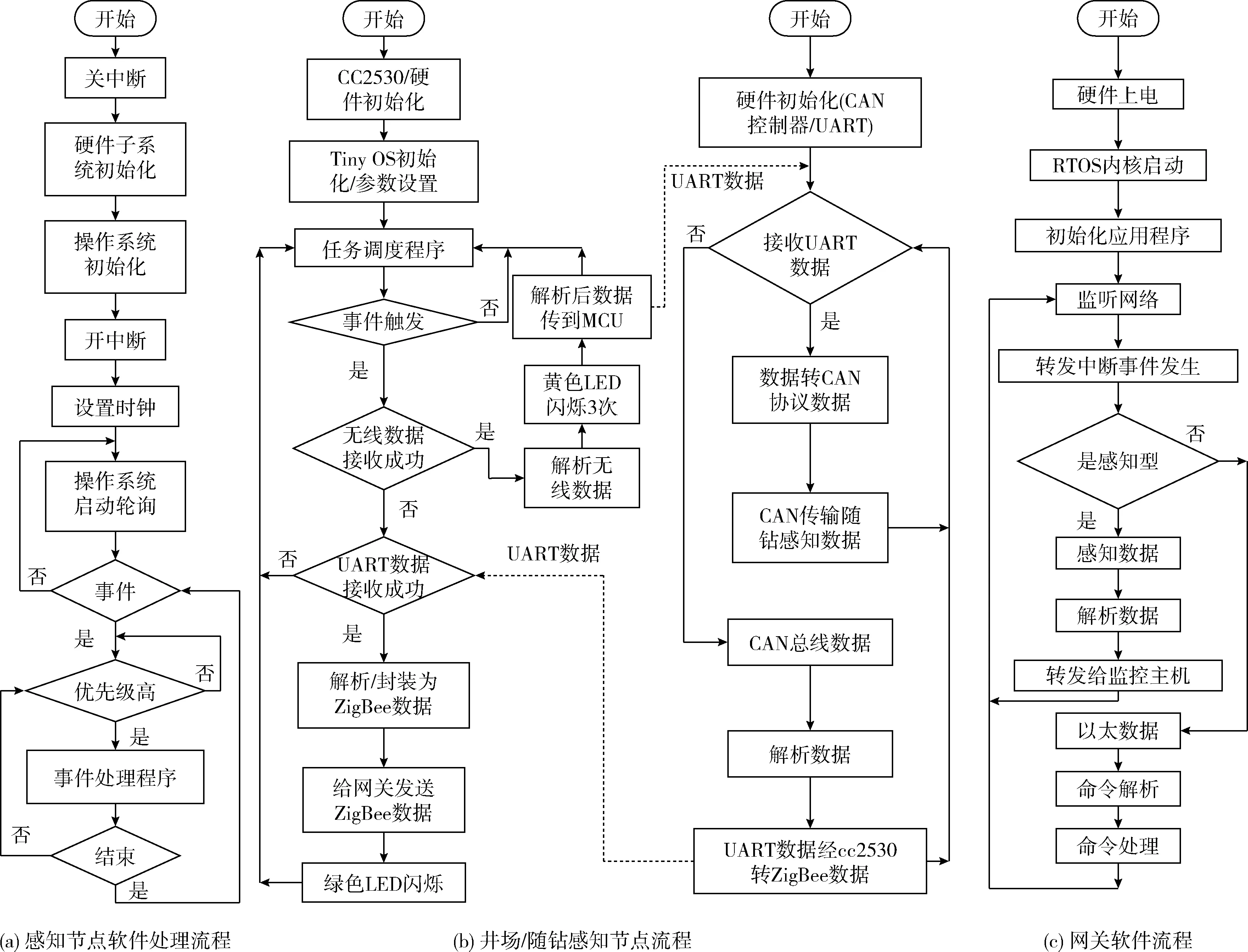

对感知节点软件,采用Z-Stack协议栈+Tiny OS操作系统,在用Nes C编程[10]。对感知节点而言,软件启动之初,首选屏蔽所有中断源,进入节点的芯片级、板载级和系统级的硬件初始化,然后进行Tiny OS的初始化及其相关设置,再进入事件处理的循环,其具体软件流程如图5(a)所示。

如图5(b)所示,为感知节点的井场感知和随钻感知转ZigBee协议数据的具体数据处理流程图[11]。依据Tiny OS操作系统的相关规范,应用Nes C进行程序设计时,数据处理依事件触发而进行调度,从而实现感知数据转ZigBee协议数据;图中虚线表示UART(universal asy-nchronous receiver/transmitter)数据流动方向。

图5 感知节点及网关软件流程

网关软件主要完成与后端监控主机交换感知信息,同时还要与各汇聚节点间进行ZigBee通信来实现感知数据的传输和监控主机命令的下达。网关在完成初始化后,即刻进入监听ZigBee网络状态,并等待外部事件中断的发生,通过判决中断事件是否为感知型,来确定相应的处理过程。若网关收到的为以太网数据,则判决是否为监控主机下达的管理命令;若通过汇聚节点收到感知数据,则对感知数据进行解析,解析后转发到监控主机[12]。其具体流程如图5(c)所示。

3.2 监控主机软件设计

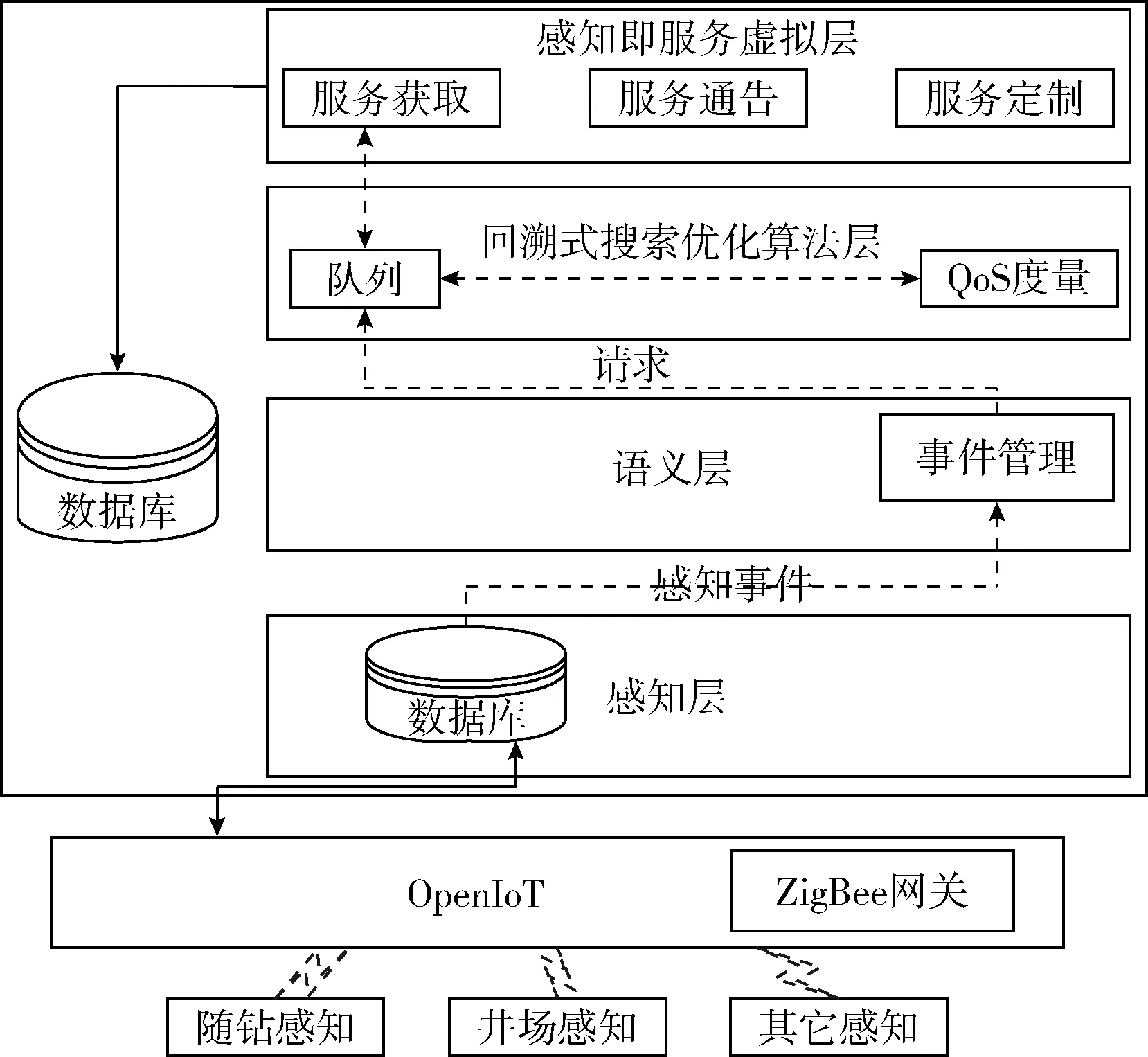

监控主机通过网络连接控制中心,一方面要将感知数据通过网关进行采集,另一方面要将相应的命令通过网关下达给感知节点和上传现场感知信息给远程控制中心。物联网是一种新的数据交互模式,可实现多个智能感知对象间的远程链接,使得任何可感知的对象均能相互独立的实现信息交互;同时,避免了潜在的大规模崩塌和瘫痪风险,而提高系统的可信性[13]。因此,在监控主机的软件部分,使用基于物联网的QoS优化的虚拟感知即服务技术,以使各个感知节点的QoS最优化。

为便于处理感知节点通过ZigBee方式传输而来的感知信息,采用基于感知即服务的虚拟化框架来处理感知信息。在框架中,屏蔽了用户与感知节点的直接联系,并以最大限度的透明度来提高服务的QoS质量。前端感知节点构成的物联网与后端远程中心之间通过OpenIoT实现服务集成;对远程中心而言,通过OpenIoT实现了完整的智能云特性,且集成了需求效用、感知数据和遥感等服务[14]。图6 为基于此设计的系统监控主机软件框架图,该图主要基于物联网QoS优化的虚拟感知即服务技术,框架能够处理各种感知数据和远程中心的请求,相应请求时隐藏了极其复杂的处理细节。由图6可知,该框架按照层次结构,给出了感知层、语义层、回溯搜索优化算法层和感知即服务虚拟层,应用程序建立于感知即服务虚拟层之上。

图6 监控主机软件框架

感知层通过OpenIoT和ZigBee网关,与井场感知节点、随钻感知节点和其它感知节点建立感知数据,且通过数据库管理各种感知数据。感知层相当于一个轻量级的服务总线,用于进行现场感知数据的表示和与上层进行数据信息的交互。通过感知层能完善服务,增加新的定制服务和新感知节点时,无需改变监控主机软件而能方便进行新服务的集成,即该层基于发布/订阅模型来增加物联网与感知层的透明性。

语义层采用面向服务思想以统一整个监控主机软件框架。该层提供语义模型,来查找、共享和翻译下层所传输来的数据,主要解决描述、解释和利用下层信息和事件;能提供独立的服务;能处理异构信息和数据、能完成与上层交互与兼容;为感知层提供访问安全策略。而回溯搜索优化算法层,该层的目标是实时提高框架服务性能,主要通过以下3个方面来实现:一是对下层输入的各种服务请求进行过滤和向上层输入的服务请求;二是对各种服务的QoS进行计算和度量,并按照相关约束条件,如可用性、可靠性和响应时间,进行服务排序;三是为上层提供最优化QoS服务解决方法;该层具体算法及其仿真验证,将在下一个部分予以详细论证。感知即服务虚拟层主要功能是将应用程序输入的各种同构、异构的服务请求,进行服务创建和组合,使服务的QoS达到最优化,同时将感知数据进行虚拟化。

应用程序建立在感知即服务虚拟层之上,主要为监控主机提供各种操作界面和应用处理程序。应用程序生成各种服务请求,提交给感知即服务虚拟层进行处理,而完成对钻井现场的监控和远程中心的实时处理等工作。

4 QoS优化算法与系统测试

上文所述,回溯搜索优化算法层的主要目的是依据各种请求的优先级进行请求过滤和重新建立队列,且为上层提供服务QoS优化算法。因此,本部分将对算法进行设计和仿真验证,同时对监控主机的数据采集软件进行实现。

4.1 算法设计

回溯搜索优化算法(backtracking search optimization algorithm,BSOA)是文献[15]中提出的一种基于种群的新型进化算法。在此,将BSOA算法应用于物联网感知领域,以提高本系统监控主机软件框架的性能。

定义1 设G=(V,R) 为一几何随机图,则G表示感知节点的拓扑结构图,其中:V表示n1个感知节点和n2个汇聚节点构成的感知顶点集合,V=Vn1∪Vn2={vi,vj} 且∀≠0,i,j∈{1,2,…,N};

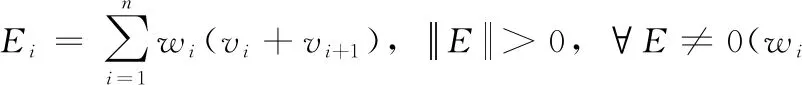

在物联网感知服务的监控主机软件框架中,任何服务都具有实时性要求[16]。感知服务S的最优QoS值,与定义1的R相关,即要求服务的可用性和可靠性最大,响应时间最短[17]。另一方面,物联网中,服务S为串行服务SSm、 并行服务PSm、 分支服务BSm和循环服务CSm的最优组合,使得服务S的QoS值最大,即

(1)

因此,主要的目的是改进系统监控主机软件框架的QoS属性,使其达到最优化。

而每个服务,又可描述为服从定义1所定义的属性指标,即

(2)

又由于服务SSi的可用性为s1,s2,…,sn所有服务均可用而得到的;服务SSi的可靠性也与服务s1,s2,…,sn中的每个均可靠才能使得其可靠;服务SSi的响应时间为s1,s2,…,sn所有服务的响应时间之和;由此得到

(3)

同理可得PSm,BSm,CSm, 在此就不再予以详细描述。

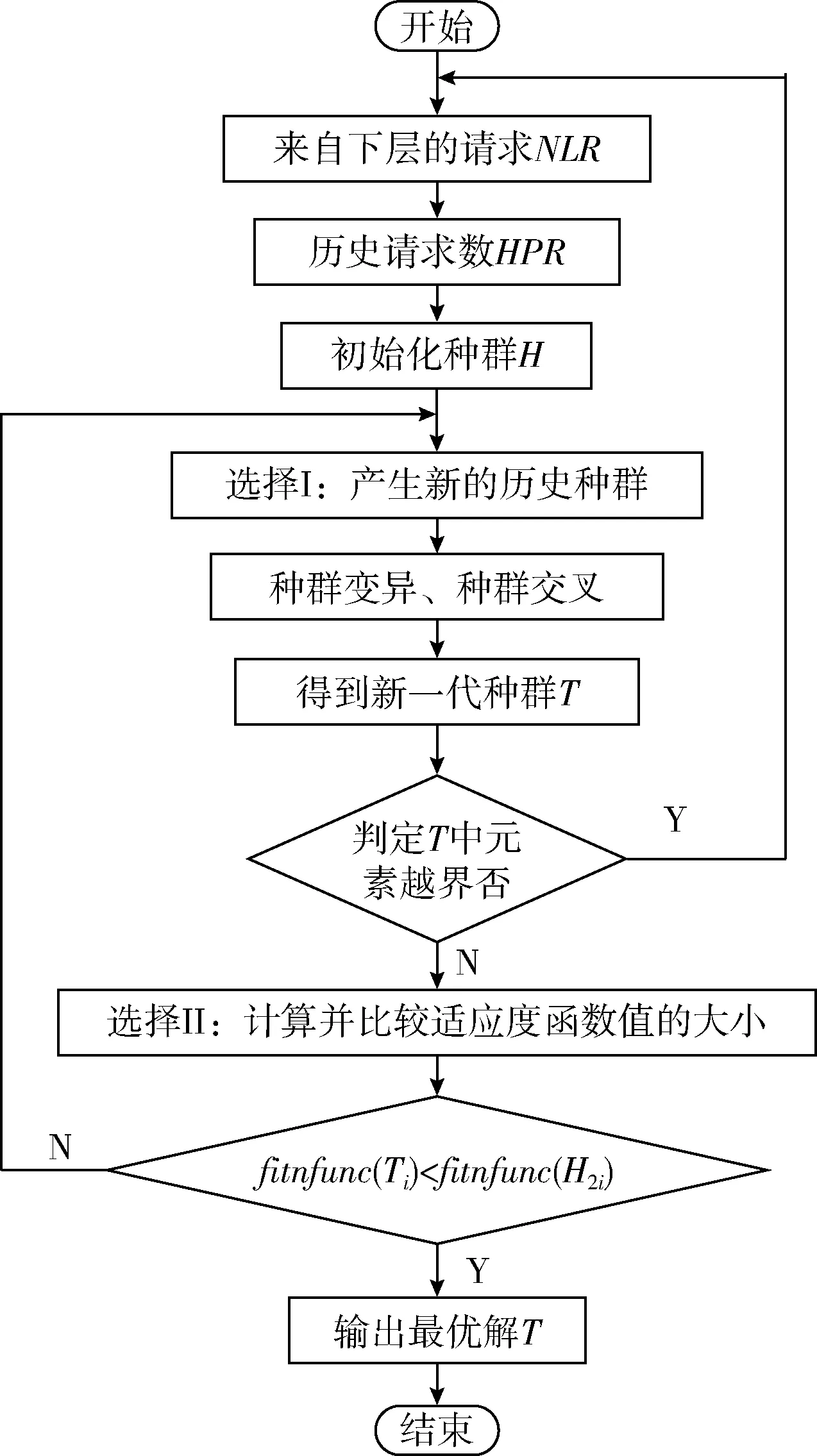

因此,依据BSOA算法,得到基于BSOA算法的系统监控主机软件响应时间算法流程如图7所示,其具体步骤为:

步骤1 初始化。对初始种群的规模、交叉概率、搜索空间范围和最大进化次数等进行初始化。初始化种群H为下层的历史请求数量和新的下层请求数,即为

(4)

其中,HPR和NLR分别表示历史请求数和新的下层请求数;i,k=1,2,…,M1,M1表示这群规模;j=1,2,…,A,A表示种群维数;lowj,highj分别为搜索空间的下限值和上限值;U(lowj,highj) 表示随机函数,在此为均匀分布。

图7 基于BSOA算法流程

步骤2 选择I。选择I的目的就是选择一新的历史种群。依据HPR中的历史数据,利用式(2)、式(3)计算得到SSm服务最小值、次最小值等对应的服务,从而得到SSm服务响应时间由短到长的序列;并按照同样的方法,得到PSm、BSm和CSm的序列;将此4个序列作为一个历史种群H1, 直到该历史种群发生改变。

步骤3 种群变异。依据新的请求数,重新组成请求队列;从队列取出请求,与H1一起重新构成历史种群H2, 并对进行QoS属性中定义1的Q检查而进行变异。变异如式(5)所示

H3(s)=QoS(s2)+F·(QoS(s2)-QoS(s1))

(5)

其中,QoS(s) 服从式(1);s1,s2表示种群H1,H2的QoS属性度量;F表示控制种群变异系数,其大小为F=3·RD,RD~U(0,1)。

若H3(s)≤b, 则转为第一步;若H3(s)>b, 则继续进行下一步;其中b为设定的阈值。

步骤4 种群交叉。BSOA的种群交叉是通过交叉率来控制两种交叉方式,使其在等概率条件下,得到复杂的联合交叉方法,其目的是得到新一代种群[18]。依据第三步得到的结果和BSOA算法,得到新的种群。新种群产生如式(6)所示

(6)

其中,Z是M1×A的整数矩阵,初值为1,由式(7)予以确定

(7)

式中:RD~U(0,1) 表示[0,1]上的均匀分布;cp为交叉概率,在此取值为1;m2,m3服从[0,1]均匀分布;由此得到规模受控的新种群T。

步骤5 选择Ⅱ。由步骤3、步骤4,得到了新种群T和历史种群H2, 然后依据类型进行选择Ⅱ,即将T和H2中适应度值较好的个体Ti作为当前的最优解,否则进行种群更新并返回到步骤2。定义式(8)描述新种群T与历史种群H2的最优解,即

(8)

又由前可得到适应度函数为

(9)

式中:M表示在新种群T和历史种群H2中选取的样本;Pi表示新种群T和历史种群H2的统称;F服从步骤3的定义。

步骤6 输出最优解。输出当前得到的最优解,继续执行,直到达到最大进化次数才停止,并从输出的结果中,将式(9)值最小的个体序列,作为整个算法的最优解。

由此,利用BSOA算法提高系统监控主机软件相应时间,减少系统实时采集的计算时间[19]。接下来,对算法进行仿真实验与分析,以验证算法的有效性,从而提高健康主机软件的可伸缩性和响应速度。

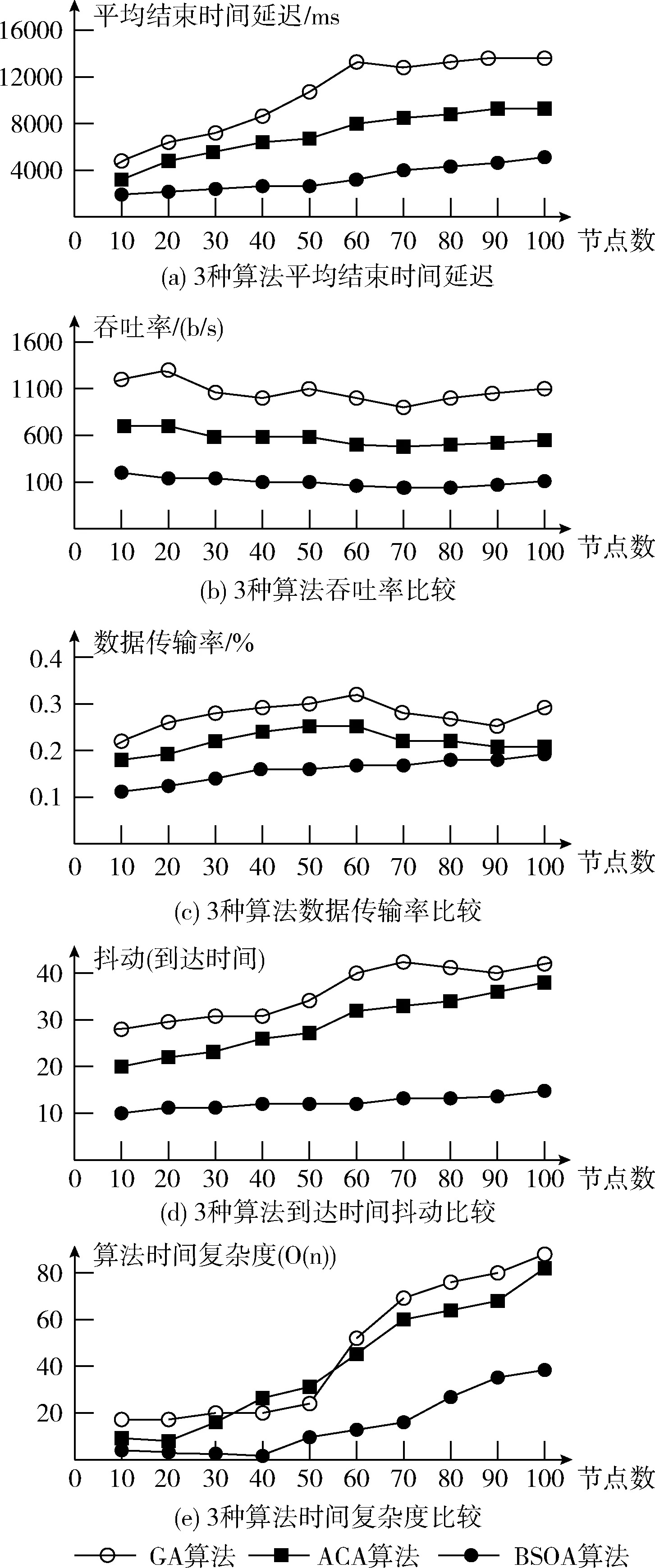

4.2 算法实验与仿真分析

对设计的QoS算法进行实验与仿真分析时,使用专业网络实验平台NS2(network simulator version 2,NS2)和Matlab模拟器[20]。实验时,将BSOA算法与GA(genetic algorithm)算法的性能进行比对,同时使用蚁群算法(ant colony algorithm,ACA)进行性能评价。Matlab模拟器主要评估BSOA算法、GA算法和ACA算法,在执行相同任务时的时间上的差异[21]。

实验时,依据钻井平台所使用到的传感器网络类型和特点,建立基于特定按需距离矢量协议(hoc on-demand distance vector protocol,HODVP)的传感器网络区域。先基于HODVP,编写实现GA算法、ACA算法和BSOA算法的代码,建立一个可靠的具有QoS属性约束的无线感知网络;然后设置和调整网络容量,使其感知节点由10个到100个,场景模拟时间为12 s。实验主要比较不同感知节点下的平均感知任务结束延迟、吞吐率、数据传输率和抖动等。具体实验与仿真结果如图8所示。

图8 3种算法实验与仿真对比

由图8可知,BSOA算法在任务平均结束时间延迟、吞吐率、数据传输率和抖动等方面,较GA算法和ACA算法而言,具有较好的优势。另一方面,通过Matlab模拟器仿真的3种算法的时间复杂度,其比较图如图8(e)所示。

4.3 监控主机软件实现

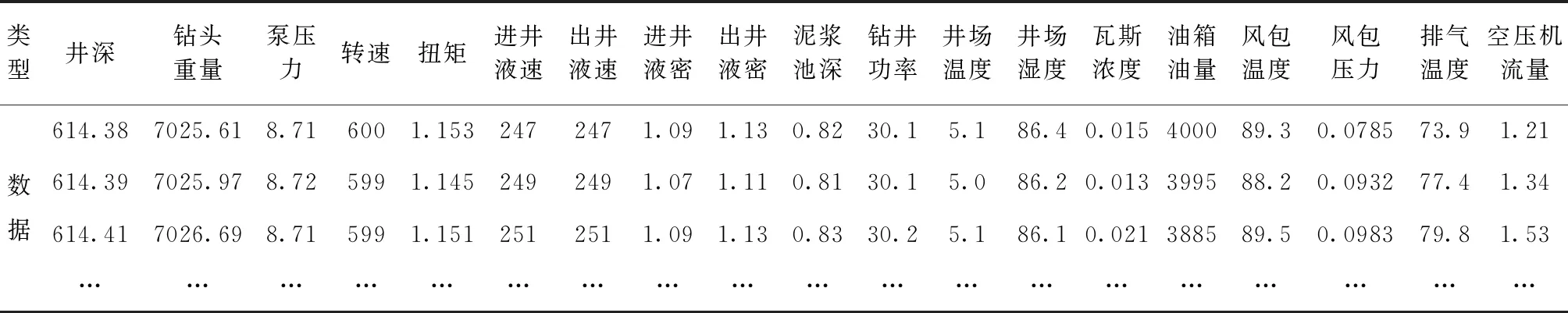

由上文设计可知,系统对钻井平台的随钻数据和井场数据进行感知与采集,而具体执行采集任务由相应的传感器完成。

数据分为随钻感知和井场感知。在测试时,随钻数据主要有钻井深度、瓦斯浓度、扭矩、进井液体速度、出井液体速度、进井液体密度和出井液体密度等。井场感知数据主要有钻井发动机监测、空压机数据感知和泥浆池等。

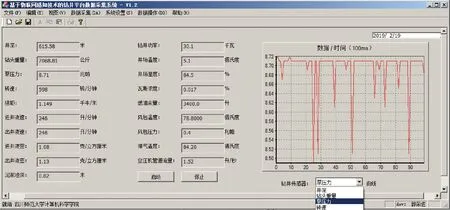

测试基于某高校钻井实验平台进行数据采集,并微软Visual Studio 2015集成开发系统,用微软基础类库(Microsoft foundation classes,MFC)和Visual C++结合,利用前面设计的框架与模块化并重的方式,开发系统监控主机测试软件。界面如图9所示,采用下拉菜单方式进行设计,主要有数据采集、系统设置和数据操作等功能。其中数据操作有当前数据识别、未来钻井预测、钻井约束条件、数据初步分析和钻井事故预测。监控主机软件启动后,点击界面中的“启动”,则实时动态显示各种感知数据;若点击“停止”,则暂停实时动态显示,而仅显示停止时刻的各传感器瞬态时值,但后台自动记录实时感知数据。

图9 监控主机软件界面

在图9中,显示了大部分传感器的钻井参数及其实时变化情况,显示的参数间隔时间可设置,最小为3 s;并将数据自动进行保存于如表1样式所示的数据文件中。

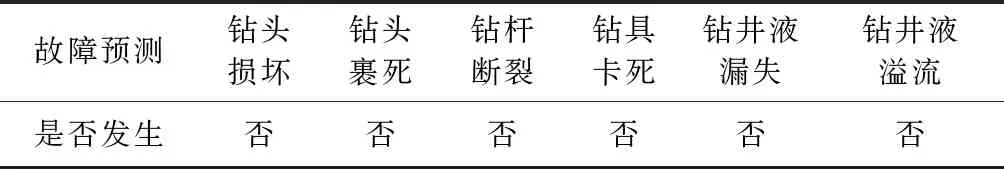

在监控主机软件中,可实现对现场感知数据的初步分析和钻井事故的预测,同时可对钻井未来工况进行预测。通过对感知数据的分析,若发现钻井现场存在事故可能,则启动现场预警,并指示某个感知数据异常。若对随钻感知数据进行分析,可预测钻头损坏与裹死情况、钻杆断裂情况、钻具是否卡死和钻井液漏失与溢流等。如图9右边曲线所示,为所选择的某个传感器感知数据的实时变化曲线;截图为泵压力感知曲线。若泵压力和扭矩都增大,且数据曲线急剧波动,钻机转速先上升后加剧下降,泵压力导致钻压力波动非常剧烈,则为钻头损坏。由此,要预测某种钻井事故,必须对多个感知数据进行综合分析,而得到钻井事故预测结果;监控主机软件对钻井事故预测样式表格见表2。

表1 监控主机保存数据样式

表2 钻井事故预测情况

5 结束语

利用物联网感知技术,对钻井平台的数据采集进行设计。对钻井现场数据采集系统的总体结构进行了设计,还对各种感知节点、随钻感知节点和ZigBee网关等的硬件进行了设计;对感知节点、网关和监控主机等软件进行了设计,并对监控主机软件进行了实现。利用基于物联网的QoS优化的虚拟感知即服务技术,对系统监控主机软件进行层次化设计,并对监控主机的软件服务QoS进行回溯式搜索优化算法,提高感知即服务的质量和时间响应特性,在QoS的延迟、分组投递率和吞吐量等方面的仿真实验结果表明,该算法对提高系统监控主机的实时性。