直接埋藏法修补疲劳裂纹缺陷的研究

程方杰,孔康骞,欧阳忠宇

直接埋藏法修补疲劳裂纹缺陷的研究

程方杰1, 2,孔康骞1,欧阳忠宇1

(1. 天津大学材料科学与工程学院,天津 300350;2. 天津市现代连接技术重点实验室,天津 300350)

在海洋平台的安全维护中,挖除原始疲劳裂纹缺陷并准备坡口是水下焊接修复工程中一项十分困难的作业步骤.为此,提出一种不挖除原始裂纹缺陷的直接埋藏法来修复疲劳裂纹缺陷.为了探索该技术的可行性,在陆地上制备了模拟补焊试样,通过对试样补焊前后的疲劳性能进行测试,分析研究了直接埋藏法修复后疲劳裂纹出现的位置、试样的疲劳循环周次以及打磨对补焊后试样疲劳循环周次的影响规律.使用Abaqus软件模拟计算了补焊所产生的残余应力和补焊后试样在不同外部载荷作用下原始裂纹尖端的应力情况.试验结果表明,新的疲劳裂纹主要出现在补焊焊趾处和补焊焊道上;补焊后接头的平均疲劳循环周次比原始试样并没有下降,反而提高了36%;对补焊焊趾进行打磨处理,接头的平均疲劳循环周次比补焊焊趾未打磨的接头提升了16%.数值模拟结果显示,补焊焊道收缩在裂纹最深处产生了-157MPa的残余应力.三点弯曲加载时,裂纹最深处的应力由补焊前的508MPa降为补焊后的94MPa;单轴拉伸时,裂纹最深处的应力由补焊前的480MPa降为补焊后的320MPa.该结果表明直接埋藏法补焊所产生的残余压应力是延缓或阻止原始裂纹继续向母材扩展的主要原因.综合试验和模拟结果,可以认为直接埋藏法修补疲劳裂纹在水下焊接修复工程中有着很强的可行性.

疲劳裂纹;埋藏法;补焊;有限元法

海洋平台等大型结构物因其所服役的环境特殊、受力情况复杂,长期遭受疲劳载荷作用,其应力集中的部位容易产生疲劳裂纹[1].疲劳裂纹的修补主要有钻孔止裂法[2]、挖除补焊法[3]、加强板屏蔽法等.如果疲劳裂纹的尺寸较小,一般直接打磨去除;如果裂纹很深或所处位置复杂,则打磨去除既费时又费力;若裂纹穿透构件,只能寻求其他解决方法,例如采用机械紧固等方式.

焊接修补比钻孔和机械紧固的方法更高效便捷,但焊接修补导致的残余应力可能会对接头疲劳寿命产生影响.关于补焊对接头寿命的影响,国内外学者进行了很多的研究,国内学者发现多次补焊对接头的疲劳寿命几乎没有影响[4-8];国外研究人员也得到相似的结论[1,9-10].以上学者在进行补焊时,都先将原始裂纹挖除了,而对于大型结构的维护来说,采用上述的修补方式其施工效率都是低下的.因此为了提高疲劳裂纹修补的效率,即减少裂纹修补工作的一系列准备工作,对于大型结构物的安全维护具有重要的现实意义.

核电设备中的一次回路系统会出现从管道内部往外形成的腐蚀开裂缺陷,缺陷挖除会形成很大的空洞,会导致腐蚀性介质的外泄.因此,一种被称为“overlay”的修复方法应运而生,即直接在发生泄露的位置补焊一层焊道,从而将裂纹缺陷埋藏在内部,阻止进一步泄露,同时焊缝收缩产生的压应力可以改善裂纹尖端的应力状态,阻止或延缓裂纹的再次扩 展[11-12].这种修补方法在实践中得到了较好的效果,也得到了美国核管理委员会(NRC)的认可[13].本研究借鉴这种思路,探究采用直接埋藏法来修复大型结构物复杂部位疲劳裂纹的可行性.大型结构物的接头受力情况复杂,考虑到这种复杂的受力状态,本文采用T型接头来模拟实际的情况.

1 试验方法

1.1 试验路线与材料

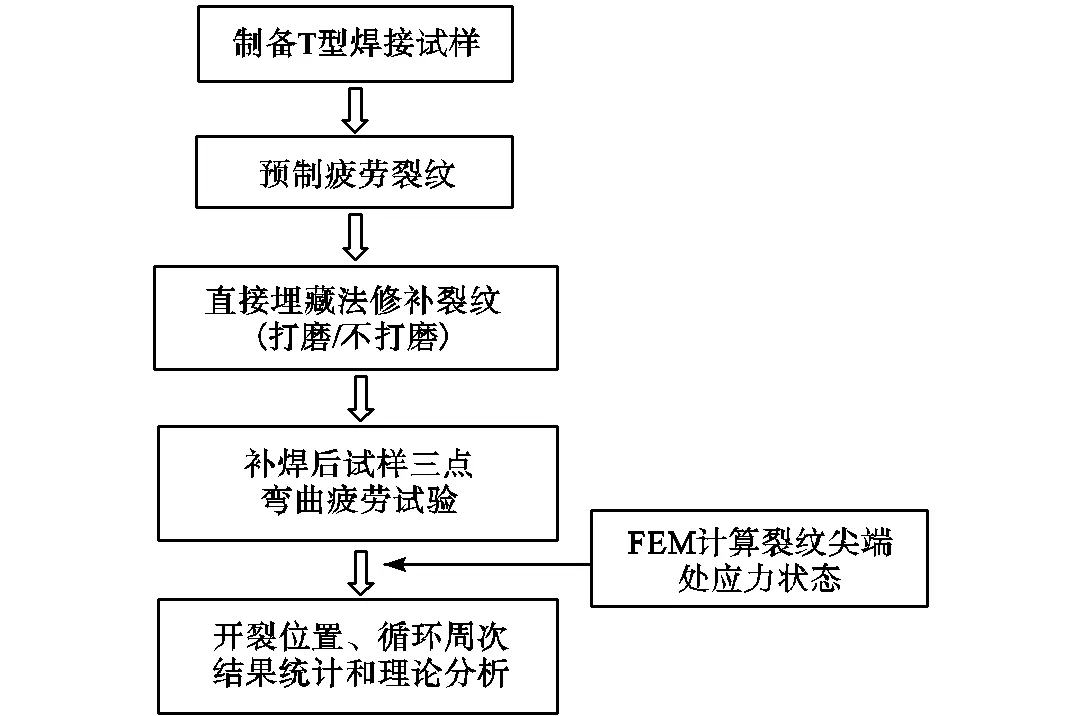

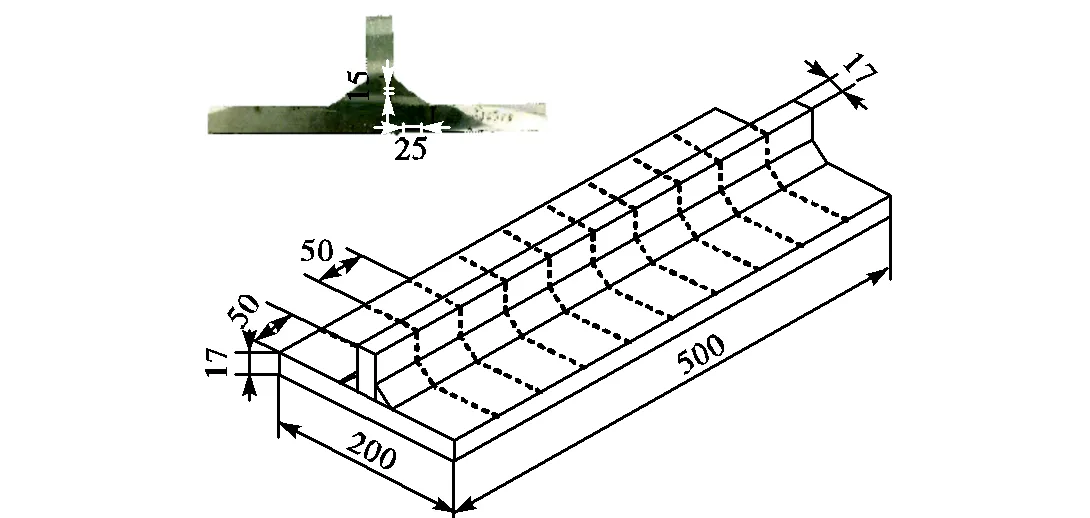

试验路线如图1所示.①首先制备T型接头试板,然后切割成三点弯曲疲劳试样,试板和三点弯曲疲劳试样尺寸如图2所示;②在疲劳试验机上预制出疲劳裂纹,记录下疲劳循环周次,并利用着色探伤确定裂纹所在位置,如图3(a)所示;③使用直接埋藏法对含裂纹试样进行补焊,并对其中一部分试样焊趾进行打磨处理,图3(b)是补焊后的试样照片;④将补焊后的试样再次进行三点弯曲疲劳试验,记录疲劳循环周次并统计疲劳裂纹的开裂位置信息;⑤最后,切取接头制得宏观金相试样,观察裂纹扩展情况.

图1 试验路线

图2 T型焊接试板及疲劳试样尺寸(单位:mm)

图3 补焊前后试样

试板材料选用海洋工程结构用EH36钢,配套焊材为GFL-71Ni药芯焊丝,焊丝直径1.2mm.采用GMAW焊接工艺,焊接电流为240A,焊接电压为28V,焊接速度35cm/min,CO2保护气流量为14L/min.补焊工序采用焊条电弧焊,选用的焊材为AWS A5.1 E7018-1 H4R,焊条直径4.0mm.焊接电流为125A,焊接电压为20V,焊接速度约5mm/s.三点弯曲疲劳试验中采用的加载参数如下:应力比=0.1,均载为33kN,动载为27kN,跨距为110mm.

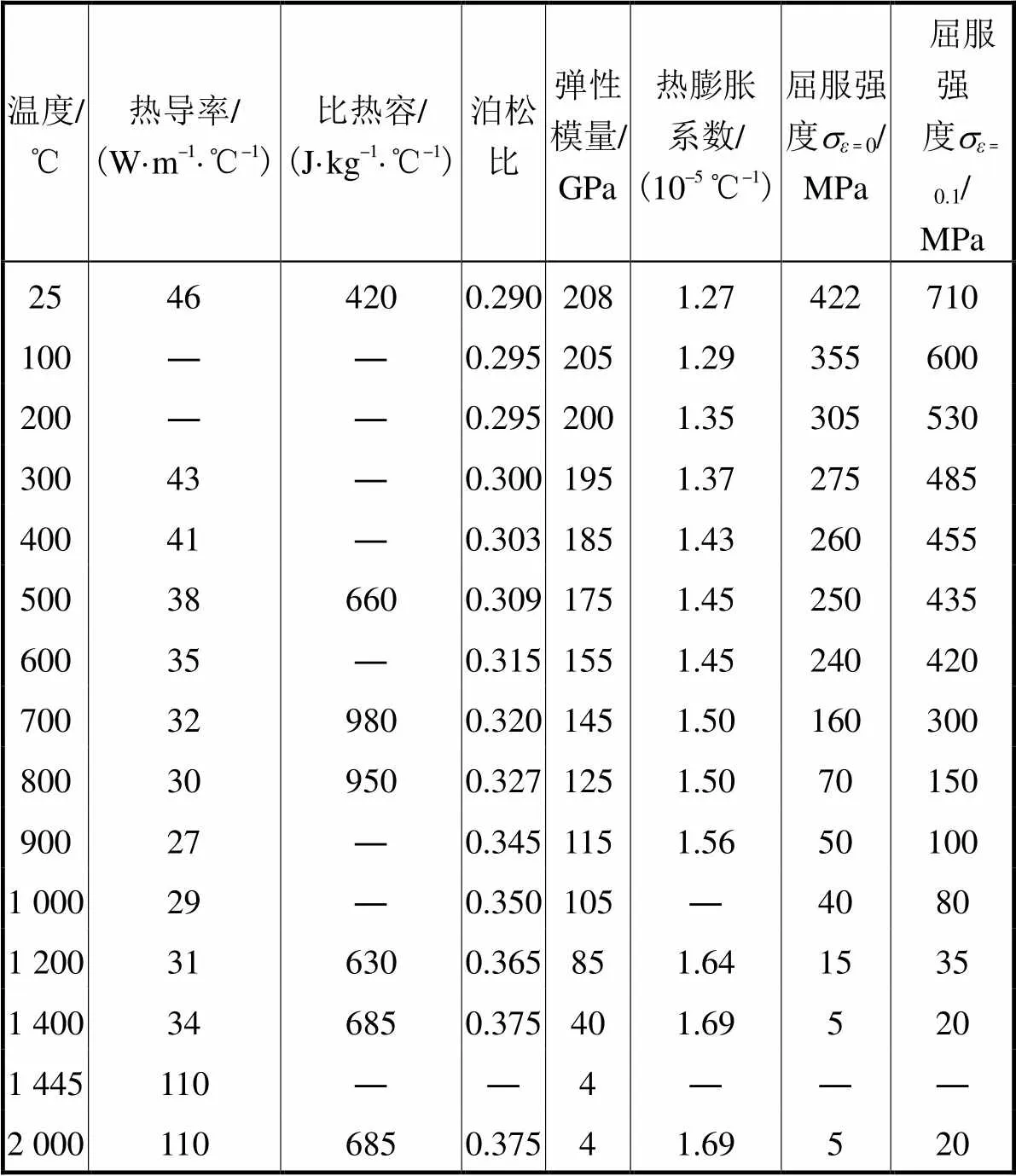

1.2 数值模拟

为了对试验的结果进行分析研究,对补焊过程以及补焊后的接头在不同外载荷条件下裂纹附近的应力状态进行了数值模拟计算.采用商用有限元软件Abaqus建模,通过生死单元技术分段加载热源来模拟焊接过程的温度场与应力场的分布规律.EH36钢的热物性参数和力学性能参见文献[14-17]所公开的数据,详细数据如表1所示.裂纹采用的是半椭圆形裂纹,裂纹的形状和尺寸如图4所示.通过提取裂纹尖端在补焊后的残余应力分布以及在外载荷作用下的应力状态,用于分析裂纹尖端的扩展趋势.

表1 EH36钢的物理参数

Tab.1 Physical property of EH36 steel

图4 裂纹形状和尺寸(单位:mm)

2 试验结果与讨论

2.1 补焊后疲劳开裂的位置

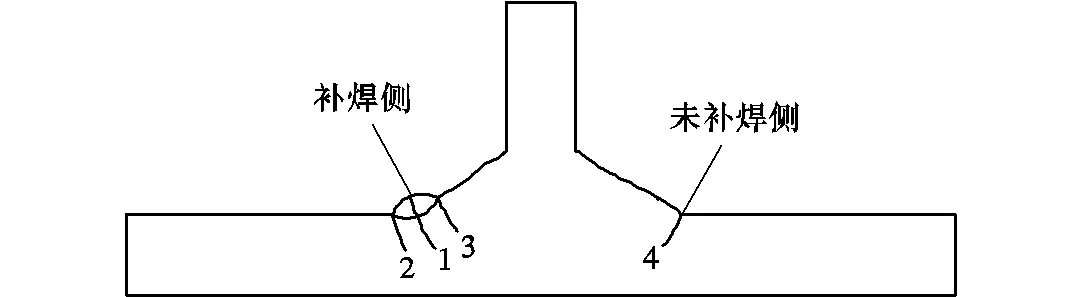

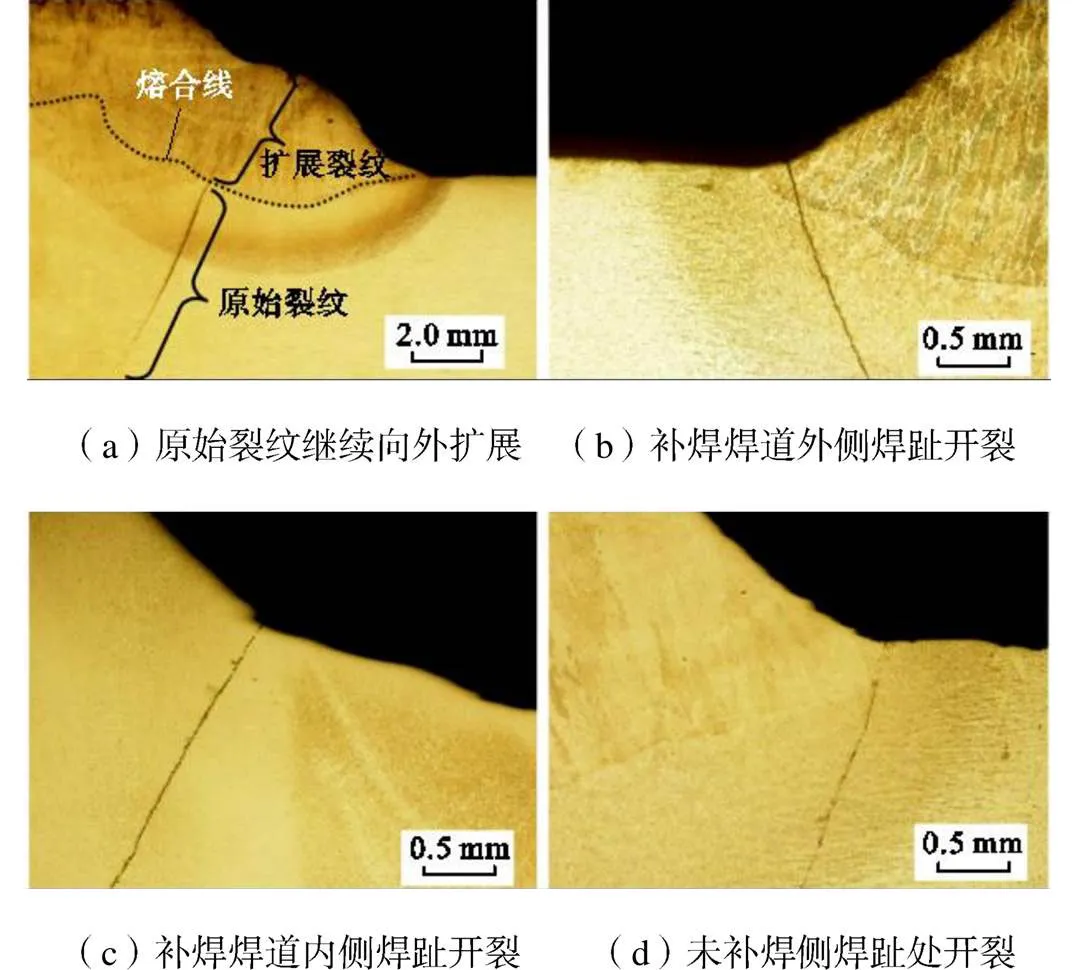

与文献[18]的规律类似,预制的疲劳裂纹都位于底板侧的焊趾处.补焊后试样的疲劳裂纹则出现在以下4个不同的位置:补焊焊道内裂纹1;补焊焊道两侧焊趾2和3;未补焊侧焊趾4,如图5所示.图6给出了以上4个位置出现的疲劳裂纹的宏观照片.其中补焊焊道内裂纹1是由原始裂纹继续向外扩展至补焊焊道表面.开裂位置的统计结果见表2,由统计结果发现,最容易发生开裂的位置是补焊侧焊趾2,其次是未补焊侧焊趾4,补焊侧焊趾3的开裂倾向最小.

图5 裂纹位置示意

图6 补焊后的疲劳裂纹形貌

从开裂位置的统计结果可以看出,原始裂纹扩展至焊道表面并不是发生概率最高的,而补焊形成的焊趾其实更容易萌生出新的疲劳裂纹.未经打磨处理的焊趾的几何形状不连续,存在很大的应力集中现象,而且局部位置还可能存在缺陷,所以很容易萌生疲劳裂纹.位置1~4都是应力集中的部位,任何一个位置可能发生开裂或者裂纹扩展,在复杂的外部载荷作用下补焊后具体的开裂位置以及扩展情况是不确定的,是相互竞争的结果.

表2 裂纹位置统计

Tab.2 Statistics of crack position

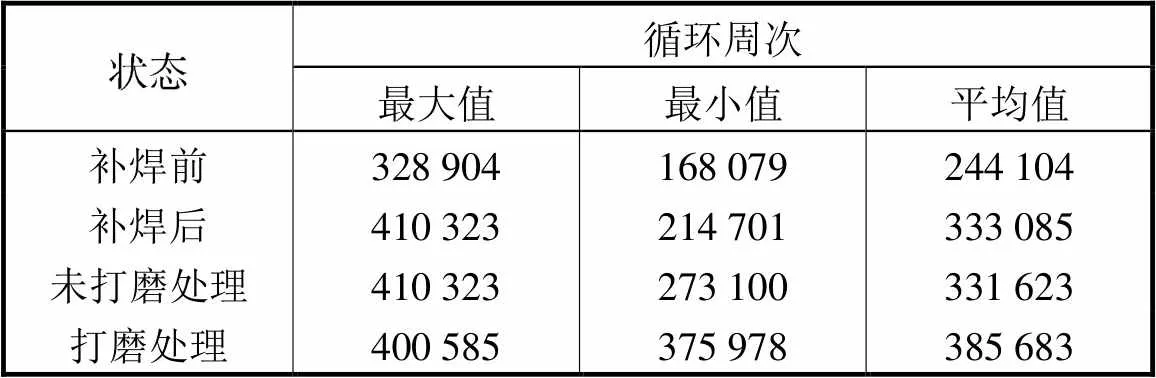

2.2 疲劳循环周次统计结果

表3给出了采用直接埋藏法补焊试样的疲劳循环周次.由表3可以看出,在同样的加载情况下,与原始接头相比,补焊后接头的平均疲劳循环周次并没有下降,还有近36%的提升,只有一个试样的补焊后绝对值比补焊前的低.焊趾经打磨处理的试样的平均疲劳循环周次要比未打磨的高出16%,循环周次的极差也减少为原来的18%.

表3 补焊前后疲劳循环周次

Tab.3 Fatigue cycles before and after welding repair

补焊后试样的疲劳循环周次取决于焊趾处的应力集中情况和原始裂纹扩展的倾向.一方面,补焊焊道对原始焊纹起到了补强的作用,使得焊趾附近承载的弯曲应力水平得到降低.另一方面,补焊焊道的收缩可能会改善裂纹最深处的应力状态,裂纹因而更容易向焊道内部扩展.裂纹向焊道内部扩展时需要完全穿透补焊焊道,这个过程需要较长的时间,因而疲劳循环周次得到提高.

另外,对补焊焊趾进行打磨处理,降低了焊趾处的应力集中情况,提高了裂纹萌生阶段的循环周次,从而提高总的循环周次,所以打磨处理可以进一步提高修补的质量[9-10].

3 模拟结果与分析

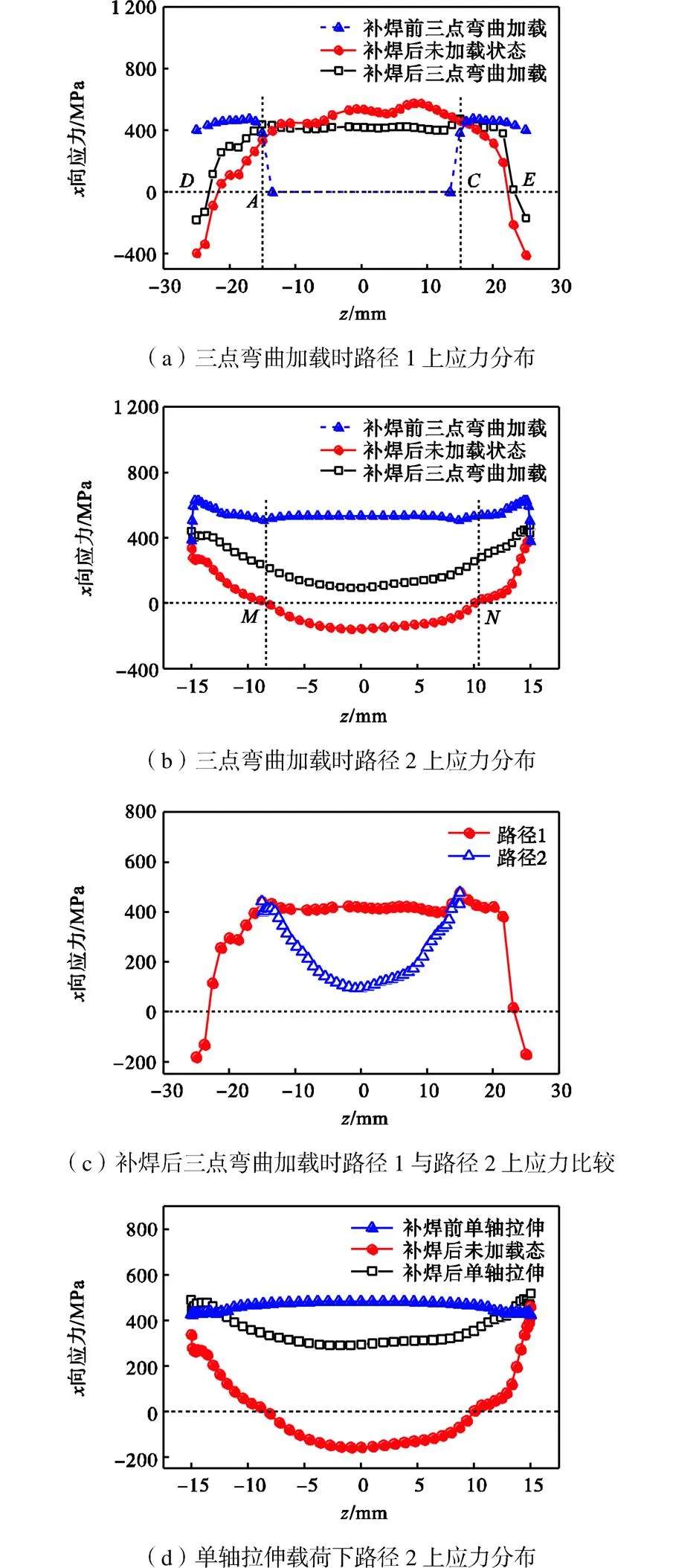

如图7所示,原始开口裂纹经补焊后被埋藏在补焊焊道下方,为了下文论述方便,将段记为路径1,裂纹尖端段记为路径2.

图8给出了补焊前后不同外载荷下两条路径上的应力分布.

图8(a)是路径1上补焊前后三点弯曲加载时的横向应力对比结果.可以看出,由于补焊焊道凝固的横向收缩作用,补焊后其横向残余应力呈现两端受压而中间受拉的特点.加载时,、段的应力比补焊前明显降低,因此裂纹向两端扩展的趋势会受到抑制;而段(裂纹处)则存在很大的拉伸应力,可达400MPa左右,所以被埋藏的原始裂纹有很强的向补焊焊道内扩展的趋势.

图7 裂纹尖端示意

路径2补焊前后的应力分布如图8(b)所示.补焊后该路径上、两点之间出现了残余压应力,其中最深处残余应力为-157MPa.这是由补焊焊道的凝固收缩造成的,使得裂纹尖端向母材内部扩展的倾向得到抑制,这正好解释了裂纹尖端向母材内部扩展不明显的现象.补焊前三点弯曲加载时,路径2上两端出现最大应力630MPa,裂纹最深处的应力也有508MPa,应力集中大,如果不进行修补,则裂纹向母材扩展的倾向非常大.补焊后三点弯曲加载下裂纹两端的应力降为400MPa左右;裂纹最深处的应力降为94MPa,只有补焊前的18.5%,应力状态得到大幅度改善.这一方面是因为补焊焊道的承载作用,另一方面是由于补焊焊道的收缩在路径2的一定深度处形成了压应力,该压应力抵消了一部分外部载荷.因此原始裂纹继续扩展的驱动力大幅下降.

图8(c)给出了补焊后试样进行三点弯曲加载时,路径1与路径2上的应力对比情况.可以看出在尖端处,路径2上的应力水平整体上要比路径1的小得多,尤其是中部的位置.所以,原始裂纹更容易向补焊焊道侧扩展,而向母材内继续扩展的倾向则要低得多.

图8(d)给出了T型接头底板在受单轴(向)拉伸载荷时路径2上的应力分布情况.由于路径2中间部位残余压应力的存在,抵消了一部分外部拉应力,使得该处的实际应力大幅降低,可有效阻止裂纹向母材扩展的趋势,这与三点弯曲加载的结果是一致的.如裂纹最深处的应力由补焊前的480MPa下降到补焊后的320MPa.因此,无论补焊后接头承受三点弯曲还是拉伸载荷,裂纹向母材内部继续扩展的可能性都大大降低.

图8 不同载荷下裂纹尖端应力分布

4 结 论

(1) 采用所提出的直接埋藏法补焊后的试样再次进行疲劳试验时,新的疲劳裂纹主要出现在补焊焊道的两侧焊趾、补焊焊道内部和未补焊侧焊趾这4个位置.其中补焊焊道的外侧焊趾处最容易再次发生开裂.

(2) 疲劳裂纹缺陷被直接埋藏法修补后,接头的疲劳寿命不但没有下降反而有一定程度的提升,打磨补焊焊趾可以进一步提升接头的疲劳性能.

(3) 模拟结果表明补焊焊缝的冷却收缩在被修补裂纹的尖端产生较大的压缩应力,它会抵消一部分外部载荷,有助于抑制或延缓裂纹进一步向母材内部扩展.

(4) 补焊后接头在三点弯曲载荷作用下,裂纹最深处的应力由补焊前的508MPa降为补焊后的94MPa;单轴拉伸载荷时由补焊前的480MPa降为补焊后的320MPa,两种情况下裂纹尖端的横向应力水平都得到显著改善.

[1] Rodríguez-Sánchez J E,Dover W D,Brennan F P. Application of short repairs for fatigue life extension[J]. International Journal of Fatigue,2004,26(4):413-420.

[2] Ayatollahi M R,Razavi S M J,Chamani H R. Fatigue life extension by crack repair using stop-hole technique under pure mode-Ⅰ and pure mode-Ⅱ loading conditions[J]. Procedia Engineering,2014,74:18-21.

[3] Rodríguez-Sánchez J E,Dover W D,Brennan F P,et al. Fracture mechanics analysis of fatigue crack repaired joints[J]. Journal of Offshore Mechanics and Arctic Engineering,2005,127(2):182-189.

[4] 李冬霞,贾宝春,周金锁. 多次补焊对T型焊接接头疲劳强度的影响[J]. 中原工学院学报,2005,16(2):64-65.

Li Dongxia,Jia Baochun,Zhou Jinsuo. The effect of multiple reparing weld on T-shape joints weld bead fatigue strength[J]. Journal of Zhongyuan Institute of Technology,2005,16(2):64-65(in Chinese).

[5] 刘海涛,柳春图,黎之奇,等. 海洋平台用高强度钢多次补焊的疲劳分析[J]. 机械强度,2002,24(3):433-435.

Liu Haitao,Liu Chuntu,Li Zhiqi,et al. Fatigue anlysis of multiple repairing welding on high strength offshore structure steel[J]. Journal of Mechanical Strength,2002,24(3):433-435(in Chinese).

[6] 王志杰,齐芳娟,林 松,等. 焊补对SMA490BW焊接接头疲劳性能的影响[J]. 焊接学报,2015,36(5):109-112.

Wang Zhijie,Qi Fangjuan,Lin Song,et al. Effect of repair welding on fatigue properties of SMA490BW steel welded joints[J]. Transactions of the China Welding Institution,2015,36(5):109-112(in Chinese).

[7] 傅利斌,许鸿吉,董 强,等. 补焊次数对S355J2W+N低合金钢T型接头疲劳性能和组织的影响[J]. 大连交通大学学报,2017,38(5):75-78.

Fu Libin,Xu Hongji,Dong Qiang,et al. Effect of repair welding times on fatigue properties and microstructure of S355J2W+N low alloy steel T welding joints[J]. Journal of Dalian Jiaotong University,2017,38(5):75-78(in Chinese).

[8] 吴晓明,张艳辉,钮旭晶,等. 补焊道次对Q345B低合金钢焊接接头疲劳性能的影响[J]. 机械工程材料,2012,36(11):69-71.

Wu Xiaoming,Zhang Yanhui,Niu Xujing,et al. Effects of repairing welding passes on fatigue property of butt joints of Q345B low-alloy steel[J]. Materials for Mechanical Engineering,2012,36(11):69-71(in Chinese).

[9] Akyel A,Kolstein M H,Bijlaard F S K. Fatigue strength of repaired welded connections made of very high strength steels[J]. Engineering Structures,2018,161:28-40.

[10] Rodríguez-Sánchez J E,Rodríguez-Castellanos A,Pérez-Guerrero F,et al. Offshore fatigue crack repair by grinding and wet welding[J]. Fatigue & Fracture of Engineering Materials & Structures,2011,34(7):487-497.

[11] 薛 彬,张天会,徐人平,等. 残余压应力场对 B780CF 钢焊接接头疲劳裂纹扩展的影响[J]. 焊接学报,2016,37(6):103-108.

Xue Bin,Zhang Tianhui,Xu Renping,et al. Effect of residual compressive stress field on fatigue crack growth of B780CF steel welded joints[J]. Transactions of the China Welding Institution,2016,37(6):103-108(in Chinese).

[12] 张世伟,陈学德,张 勇,等. 秦山核电厂稳压器管嘴DMW焊缝堆焊修复残余应力分析[J]. 核动力工程,2016(增2):7-9.

Zhang Shiwei,Chen Xuede,Zhang Yong,et al. Analysis of weld overlay residual stress for dissimilar metal welds in Qinshan Nuclear Power Plant[J]. Nuclear Power Engineering,2016(Suppl 2):7-9(in Chinese).

[13] 孙海涛,盛朝阳,高 晨,等. OVERLAY堆焊技术在核电设备维修中的应用[J]. 焊接,2015(9):53-56.

Sun Haitao,Sheng Zhaoyang,Gao Chen,et al. Application of OVERLAY welding technique to nuclear equipment maintenance and repairment[J]. Welding & Joining,2015(9):53-56(in Chinese).

[14] 操龙飞,徐 光,邓 鹏,等. 钢的热膨胀特性研究[J]. 北京科技大学学报,2014(5):639-643.

Cao Longfei,Xu Guang,Deng Peng,et al. Study on thermal expansion properties of steels[J]. Journal of University of Science and Technology Beijing,2014(5):639-643(in Chinese).

[15] 蒙玉勇,王建军,周 俐,等. 不同钢种导热系数随温度变化规律的研究[J]. 钢铁钒钛,2013,34(3):97-100.

Meng Yuyong,Wang Jianjun,Zhou Li,et al. Study on relationship between temperature and thermal conducti-vity in different kinds of steel[J]. Iron Steel Vanadium Titanium,2013,34(3):97-100(in Chinese).

[16] Rong Y M,Mi G Y,Xu J J,et al. Laser penetration welding of ship steel EH36:A new heat source and application to predict residual stress considering martensite phase transformation[J]. Marine Structures,2018,61:256-267.

[17] Perić M,Tonković Z,Rodić A,et al. Numerical analysis and experimental investigation of welding residual stresses and distortions in a T-joint fillet weld[J]. Materials & Design,2014,53:1052-1063.

[18] 武彦杰,覃寿同,赵冰清,等. 盾构机T形焊接结构的纯弯曲疲劳寿命研究[J]. 机械设计与制造,2012(8):124-125.

Wu Yanjie,Qin Shoutong,Zhao Bingqing,et al. Fatigue life study on pure bending of T-welded component of shield machine[J]. Machinery Design & Manufac-ture,2012(8):124-125(in Chinese).

Repair of Fatigue Crack Defects by Direct Burial Method

Cheng Fangjie1, 2,Kong Kangqian1,Ouyang Zhongyu1

(1. School of Materials Science and Engineering,Tianjin University,Tianjin 300350,China;2. Tianjin Key Laboratory of Advanced Joining Technology,Tianjin 300350,China)

The removal of an original fatigue crack defect and preparation of a groove are difficult steps in underwater welding repair projects during the safety maintenance of offshore platforms. Therefore, a direct burial method without direct removal of the original crack defects is proposed to repair fatigue crack defects. To explore the feasibility of this method, simulated welding repair specimens were prepared on land. The fatigue tests of the repaired specimens were adopted to analyze the initial positions of the fatigue cracks after direct burial method repair, fatigue cycles of specimens before and after welding repair and the effect of grinding them. Abaqus was used to calculate the residual stress generated by welding repair and the repaired specimens’ stress at the crack tip under different external loads. Results revealed that the new fatigue crack mainly initiates at the weld toe of a repaired weld and the repaired weld bead. The average fatigue cycles after welding repair did not decrease, and instead increased by 36%. The fatigue cycles of the repaired weld joint with polished toe improved by 16%. The numerical simulation results show that the shrinkage of the welding repair produced a residual stress of -157MPa at the deepest point of the crack. In the case of a three-point bending load, the stress at the deepest point of the crack was reduced from 508MPa before the welding repair to 94MPa after. When uniaxial tension was applied, the stress at the deepest point of the crack was reduced from 480MPa before welding repair to 320MPa after welding repair. The results indicate that residual compressive stress caused by welding repair using the direct burial method accounts for the delay or prevention of the original crack expanding to the base metal. Therefore, the direct burial method can repair a fatigue crack in underwater welding repair projects.

fatigue crack;burial method;welding repair;finite element method

TG405

A

0493-2137(2020)05-0502-06

10.11784/tdxbz201904064

2019-04-25;

2019-05-22.

程方杰(1971— ),男,博士,教授.

程方杰,chfj@tju.edu.cn.

(责任编辑:田 军)