钛合金与镍基高温合金薄片振动辅助电火花加工工艺参数优化研究

王笑影,马良奇,宋 涛,龙 金,余祖元

(大连理工大学精密与特种加工教育部重点实验室,辽宁大连116024)

叶片作为航空发动机的核心部件在工作中承受了巨大的载荷和温度,因此高强度不锈钢、钛合金、镍基高温合金等高强度金属材料在叶片上被大量应用,这些难加工金属也为叶片的生产制造带来了巨大的困难[1]。考虑到电解加工在加工复杂形状的耐高温、高强度材料时具有效率高、经济性高、不产生热影响层与加工力等特点,国内外常利用该技术通过叶盆阴极和叶背阴极分别相向进给作为叶片加工的主要方法[2-3]。为方便电解液通过,需上述两个阴极与被加工件之间留有间隙,随着进排气边缘的形成,这些间隙的存在使加工最后阶段的流场和电场强度发生巨大变化,进而导致叶片进排气边缘产生与设计不符的形状与尺寸误差,严重影响了发动机的性能和寿命[4]。叶片的进排气边缘作为叶片主要工作型面,存在厚度小、曲率半径小、边缘位置狭窄等问题。Xu等[5]采用三电极进给的方式来改善电解加工中流场的稳定性,但效果只局限于叶片的叶盆叶背型面和缘板。Zhu等[6]提出采用交叉结构阴极,将进排气边缘处电场强度的最大波动由62.42%降到30.51%,虽然误差因此减小,但依旧不符合设计要求。目前来看,很难再利用ECM对所产生的误差进行修整。

电火花加工具有适合加工难切削材料与复杂形状零件、加工精度高(可达微米级)、加工过程无宏观力、可实现低表面粗糙度值等特点,特别适合这类难加工薄壁结构零件的生产制造[7]。为解决叶片电解加工后所带来的误差问题,本文采用电火花加工对其误差进行粗、精加工,其中粗加工目的一是减少精加工去除余量,二是尽可能获得大的材料去除率,缩短加工周期。本文意在通过探究钛合金和镍基高温合金在粗加工时的峰值电流、脉冲宽度、振动幅值、振动频率对材料去除率、电极相对损耗率的影响,以确定最大材料去除率。由于涉及因素较多,本文还采用正交试验法进行了多因素优化实验。

1 实验设计

1.1 实验装置

在电火花成形加工过程中,由于相对加工面积过大,电蚀产物不易排出,工具电极和工件频繁接触会造成短路。尽管可以继续加工,但持续的短路与拉弧现象会导致加工时间过长、脉冲利用率下降,使工件表面质量变差。针对该问题,国内外在电火花加工中[8-9]采用了施加振动辅助的方法。本文用压电陶瓷促动器对电极施加振动,从而使电极与工件产生相对运动,促进电火花加工间隙内电蚀产物的排出。

本实验采用自行研制的振动辅助立式电火花加工机床,结构示意见图1。该机床包括电火花加工模块、高精度线性平台、工件装夹模块、工具电极装夹模块、高压冲液模块、加工槽、振动模块和伺服控制模块等。X、Y轴与加工槽刚性连接,压电陶瓷促动器倒置安装并在底部加碟簧预紧,以提高其使用寿命。采用的晶体管脉冲电源实现了最大峰值电压200 V、最大峰值电流40 A、最高脉冲频率100 kHz的加工电能输出。

图1 振动辅助立式电火花加工机床结构简图

压电陶瓷促动器可进行振幅和频率的设定,其中振幅可在驱动电压范围为0~150 V时调节,并随着驱动电压的增加而增大,最大可达5 μm;对应的设备可调的最大振动频率可由式(1)计算得到:

式中:u为振动驱动电压;f为振动频率;c为静电容量(0.8 μF)。 若最大振幅为 5 μm,则振动驱动电压需达到150 V,最大频率可达1944 Hz。

工件见图2a,为尺寸29 mm×29 mm的钛合金和镍基高温合金薄板,厚度均为0.5 mm;电极见图2b,为尺寸29 mm×20 mm×10 mm的石墨电极。如图3所示,将截面积为29 mm×0.5 mm的工件进行长度为2 mm的切断实验。

图3 加工方式结构简图

1.2 实验方案

本实验采用晶体管脉冲电源,单个脉冲放电所释放的能量取决于极间放电电压Ue、放电电流Ie和放电持续时间ton,单个脉冲放电能量E为:

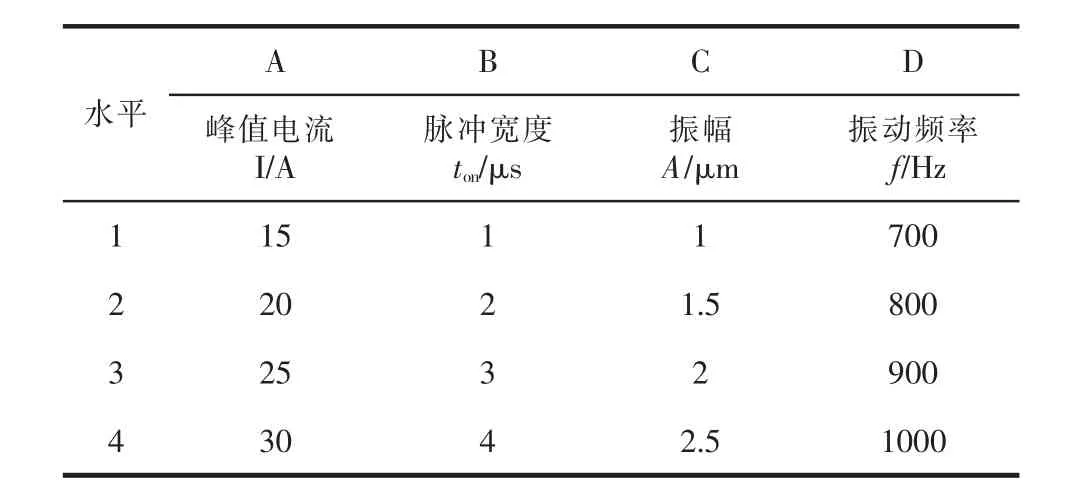

为提高材料去除率,需增大单个脉冲放电能量,但增大脉冲能量的参数可能与之存在相互制约的关系,需进一步探讨利用何种参数才能达到最佳材料去除率。如表1所示,选取峰值电流、脉冲宽度、振幅、振动频率四个因素,每个因素分别设置四个水平,且所选水平为前期大量试验得到材料去除率相对较大的数值,设计L16(44)正交试验。表2是本次正交试验的加工参数。

表1 因素水平表

表2 试验加工参数表

2 正交试验结果和讨论

2.1 试验结果

采用分辨率为0.001 g的电子天平测量分析工件和电极在加工前、后的质量变化ΔMi,依照密度可得到工件和电极的体积变化ΔVi。根据式(3),可计算得到电极相对体积损耗率TWR:

式中:ΔMe为电极加工前、后的质量差;ΔMw为工件加工前、后的质量差;ρe为电极密度;ρw为工件密度。

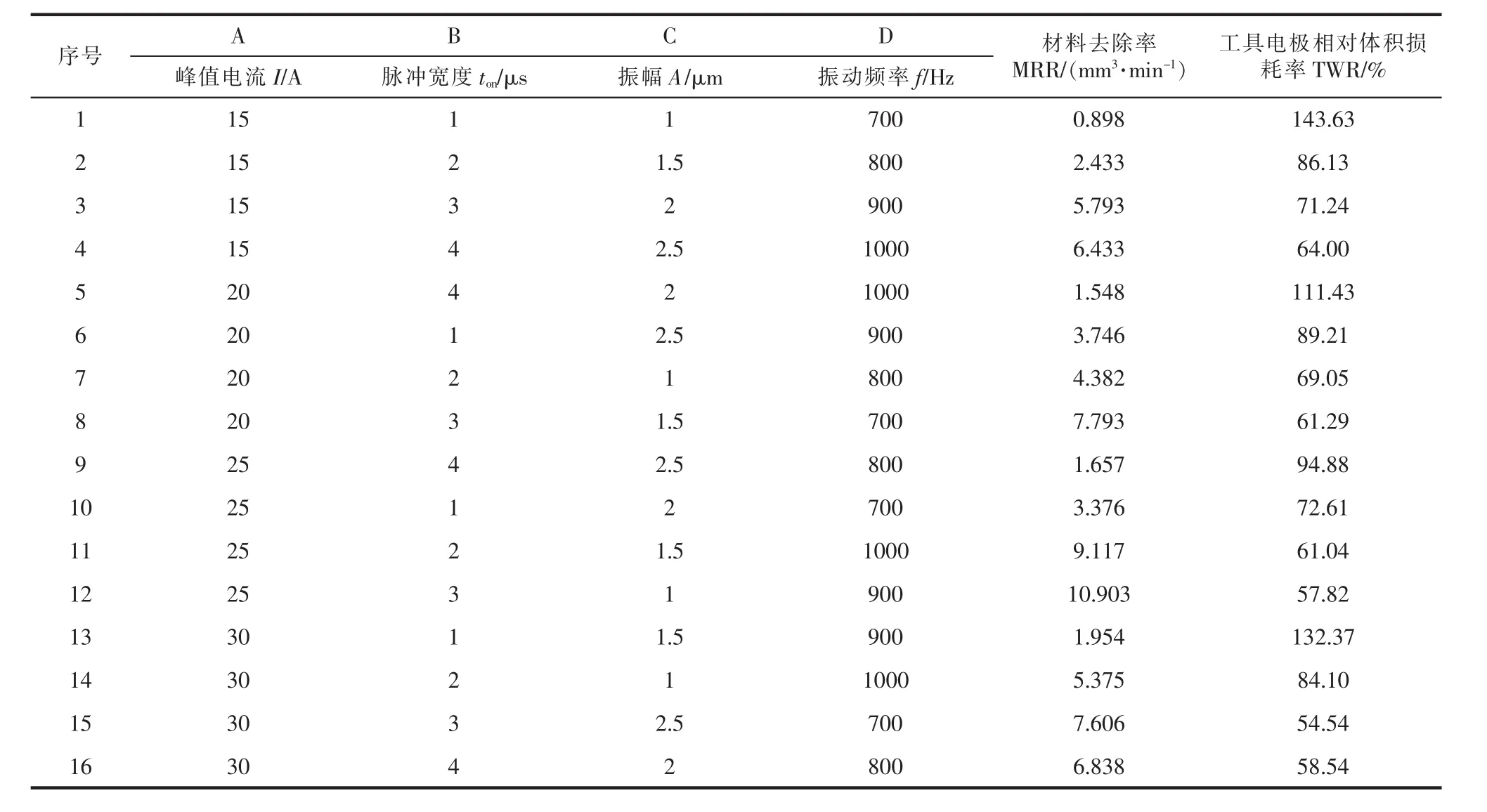

根据式(3),利用加工时间t可得到材料去除率MRR:

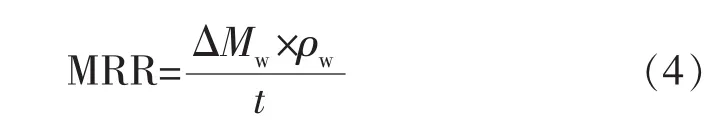

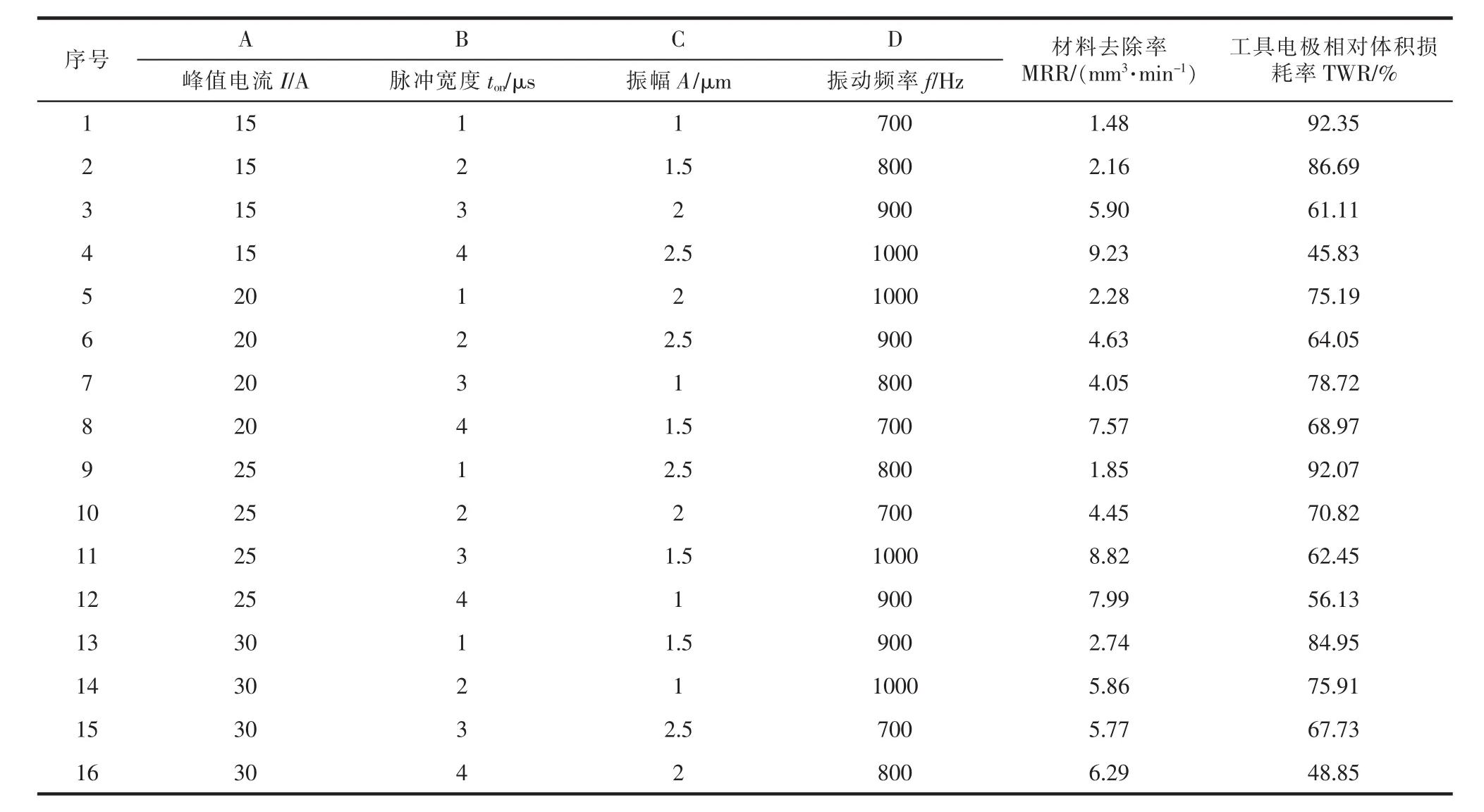

L16(44)正交试验表中一共有16组试验,每组试验进行5次,从而计算出材料去除率和电极相对损耗率的平均值。表3和表4分别是以钛合金、镍基高温合金为工件进行加工时所得到的正交试验设计方案与结果。

2.2 结果分析

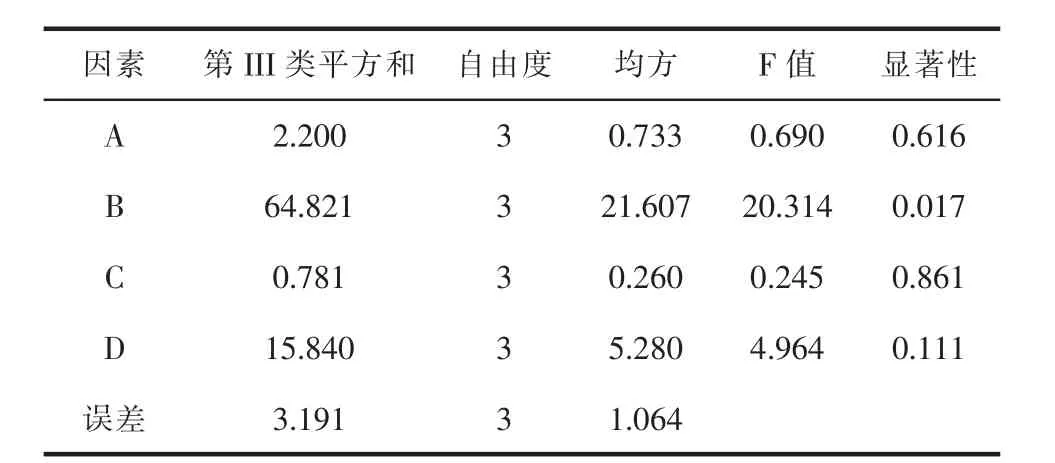

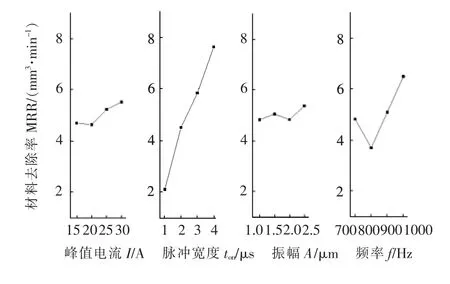

采用方差分析法对正交试验结果进行分析,可得到四个因素对MRR和TWR的影响程度。由表5可看出,对于钛合金工件而言,脉冲宽度对试验结果有显著性影响,如图4所示,随着脉冲宽度增加,材料去除率也增大;而峰值电流、振幅和振动频率并没有起到显著性影响。其中,峰值电流对材料去除率没有显著性影响的原因可能是所取水平间隔太小,而受实验室设备限制,当峰值电流过大时,设备发热情况较严重,而峰值电流过小,又使加工时间过长。从图4所示振动频率的微小趋势可看出,随着振动频率增加,材料去除率先减小、后增大。由极差分析的影响效应并按照显著性排序,试验最终选择B4D4A4C4即脉冲宽度4 μs、振动频率1000 Hz、峰值电流30 A、振幅2.5 μs作为最优参数。

表3 钛合金正交试验方案与结果

表4 镍基高温合金正交试验方案与结果

表5 钛合金材料去除率方差分析表

由表6和图5可见,对于镍基高温合金工件而言,只有脉冲宽度对材料去除率有显著性影响,与钛合金工件的情况相同,随着脉冲宽度的增加,材料去除率明显增大;而其他三个因素中,峰值电流对材料去除率的影响大于振动频率和振幅,这三个因素对材料去除率影响不显著的原因可能是所选水平数间隔太小,振动传递效率低。按照此顺序可得到最优参数组合为B4A3D3C2,即脉冲宽度4 μs、峰值电流 25 A、振动频率 900 Hz、振幅 1.5 μs。

图4 钛合金材料去除率的影响效应

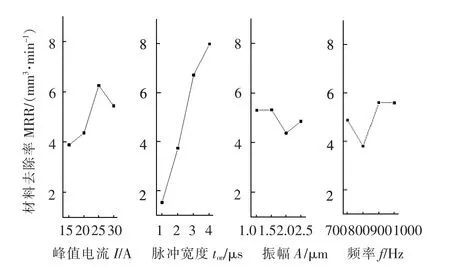

峰值电流与脉冲宽度主要影响单脉冲放电能量,通过示波器可测得放电过程中的峰值电流和极间放电电压,得出脉冲频率为50 kHz,并由式(2)计算出正交试验所用参数的单脉冲放电能量变化。如图6所示,当脉冲宽度不变,单脉冲放电能量随着峰值电流的增加而增大;当峰值电流不变,单脉冲放电能量随着脉冲宽度的增加而增大。从理论上说,放电能量越大,单脉冲放电蚀除工件材料也越多,但并不是放电能量越大越好,蚀除量的增加会使电蚀产物增多,而过大的放电加工面积和较小的放电间隙会导致电蚀产物来不及扩散到外部,使电火花加工稳定性变差,破坏了正常的电火花放电,从而降低了有效脉冲利用率[9]。

表6 镍基高温合金材料去除率方差分析表

图5 镍基高温合金材料去除率的影响效应

图6 单脉冲放电能量变化

当振动频率不变时,随着放电脉冲宽度增加,脉冲间隔减小,使消电离过程不充分,下一次放电通道形成的位置不能转移到其他部位,总是在同一位置重复放电导致电弧放电和短路。因此,本文的控制策略是,当发生电弧放电与短路时,反向快速回退以消除二者的影响。图7是在峰值电流20 A、脉冲宽度 2 μs、振幅 1 μm、振动频率 700 Hz 条件下,石墨电极加工钛合金材料短路与正常放电时的信号采集图。当发生短路后回退较多,超过了放电间隙,存在无放电进给,继而增加了加工时间,造成材料去除率降低。

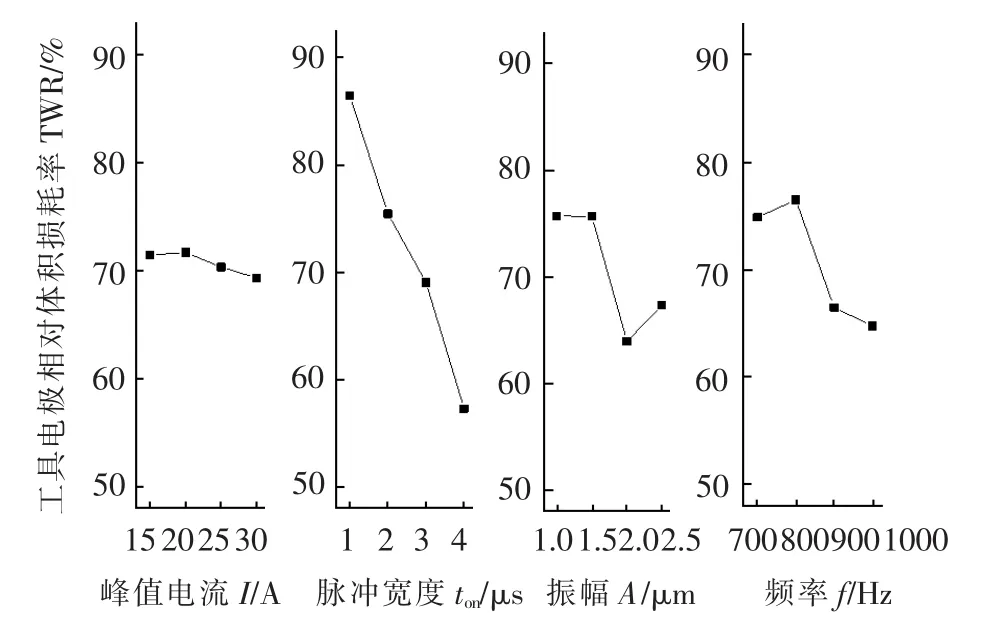

图8和图9分别是加工钛合金、镍基高温合金时的电极相对体积损耗率的影响效应。在加工钛合金时,脉冲宽度对电极相对体积损耗率的作用显著,且随着脉冲宽度的增加,损耗率降低。这是因为脉冲宽度的增大使单脉冲放电能量增加,提高了脉冲利用率,非正常放电减少,电极损耗也随之减小;但脉冲宽度太大即脉冲间隔太小,会导致放电点集中,易引起拉弧现象,反而降低了加工效率,导致电极损耗增加。在加工镍基高温合金时,随着峰值电流增加,电极相对体积损耗率先增大、后减小,这可能是因为峰值电流增大,使单脉冲放电能量增加,虽然蚀除速度随之增加,但电蚀产物增多,若不及时排出会造成短路和拉弧,影响正常放电,而电流过大易造成电蚀产物飞溅并堆积到已加工表面的边缘处,这对之后的精加工不利。

图7 短路与正常放电的电压采集信号

图8 钛合金电极相对体积损耗率的影响效应

图9 镍基高温合金电极相对体积损耗率的影响效应

3 试验结果验证

由2.2小节试验结果分析可知,钛合金加工时以B4D4A4C4作为最优参数,为验证其最优特性,本文分别取最优参数附近值作为参考。虽然正交试验结果表明,当振动频率为1000 Hz时,钛合金材料去除率最高;但由图10d可见,验证试验结果表明,当振动频率为900 Hz时,材料去除率达到最大。导致该结果的原因可能是:极差分析法只对同一因素的不同水平取平均值,由于振动频率非显著因素,故会带来误差。按验证试验结果,钛合金最优参数组合为 B4D3A4C4,即脉冲宽度 4 μs、振动频率 900 Hz、峰值电流30 A、振幅2.5 μm,此时得到的材料去除率为13.13 mm3/min。

图10 钛合金材料去除率正交试验结果验证

由正交试验结果分析得知,镍基高温合金加工时以B4A3D3C2作为最优参数,当振幅为1.5 μm时,材料去除率最高。由图11c可见,验证试验结果得出振幅为1 μm时的材料去除率最高。由图5也可看出,振幅为1 μm或1.5 μm时,其材料去除率十分接近;由于振幅并非显著影响因素,故测量过程中存在的误差可能会对分析结果产生偏差。针对不显著因素可根据试验选取最好水平,也可根据某些既定条件选取因素的各具体水平。由于本试验需获得最佳材料去除率,故根据验证试验结果采取振幅为1 μm作为最优结果,而图11a、图11b和图 11d所示验证情况均符合正交试验结果。据此,镍基高温合金加工的最优参数组合为B4A3D3C1,即脉冲宽度4 μs、峰值电流 25 A、振动频率 900 Hz、振幅 1 μm,此时得到的材料去除率为12.99 mm3/min。

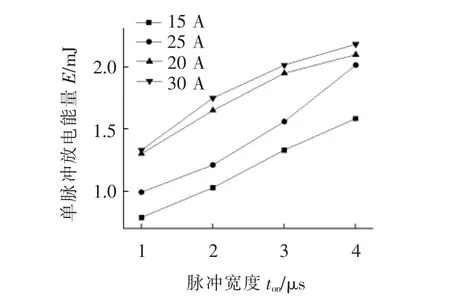

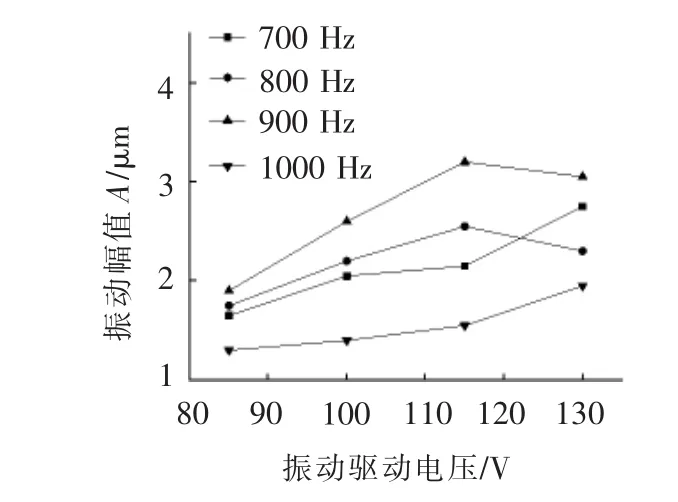

针对振幅对材料去除率的影响不显著的问题,本文还采用电探法对振幅进行验证。图12是不同振动频率下振动驱动电压对振幅的影响。可见,当振动驱动电压增大,振幅确实增大,但当振动频率分别为800 Hz和700 Hz时,随着振动驱动电压的增大,振幅反而减小。图12还反映出,振幅随着振动驱动电压增加出现了不符合设备设定幅度的情况,如当振动频率为1000 Hz时,振幅从1.3 μm增至 1.9 μm,增幅只有 0.6 μm;当振动频率为 900 Hz时,振动增幅也只达到1.3 μm。

图11 镍基高温合金正交试验结果验证

图12 不同频率下振动驱动电压对振幅的影响

除了振动频率为900 Hz的情况,其余三个频率条件下的振幅也远低于所设定的1~2.5 μm的水平;当振动频率为900 Hz时,其振幅也远大于其余三个频率条件下的振幅;且在振动频率为900 Hz时,两种电极材料均达到最优参数效果。因此,振幅对材料去除率的影响不显著的原因可能有:一是设备所调节的实际振幅水平间隔太小,所得结果无显著变化;二是振动振幅太小,对排屑不利,故整体材料去除率变化不大,其显著性也降低。

4 结论

本文针对钛合金和镍基高温合金薄片的电火花加工工艺参数进行了优化试验研究,设计了基于峰值电流、脉冲宽度、振幅、振动频率的四因素四水平的正交试验。正交试验所得最优参数均得到后续试验验证,结果表明:脉冲宽度作为显著性因素符合正交试验结果,峰值电流也符合正交试验结果,并修正了振幅和振动频率的正交试验最优结果。在峰值电压150 V、脉冲频率50 kHz和去离子水介质的加工条件下,通过极差分析法和方差分析法得到以下结论:

(1)钛合金加工的最优加工参数组合为:峰值电流 30 A,脉冲宽度 4 μs,振幅 2.5 μm,振动频率900 Hz,并通过最优参数验证试验得到材料去除率的最优值为13.13 mm3/min。

(2)镍基高温合金加工的最优加工参数组合为:峰值电流 25 A、脉冲宽度 4 μs、振幅 1 μm、振动频率900 Hz,并通过最优参数验证试验得到材料去除率的最优值为12.99 mm3/min。

(3)工具电极相对体积损耗率随着脉冲宽度的增加而明显减小,所以粗加工时,在保证尽可能大的材料去除率的情况下,采用大脉冲宽度可有效减小电极损耗。

另外,针对振幅与振动频率对材料去除率的影响不显著的情况,后续研究可更换压电陶瓷促动器,以达到更高的振幅、更宽的振幅调节范围,并可改善其装夹方式,以提高振动传递效率。