电火花线切割大电流条件下电参数对加工性能的影响

王文昭,邱明波,刘志东,张 明,邵程杰

(南京航空航天大学机电学院,江苏南京210016)

电火花线切割加工是利用工件与电极丝间进行脉冲性火花放电时产生的瞬时高温对工件材料进行加工[1]。凭借独特的热加工原理,电火花线切割成为实现难加工材料加工的重要方式之一。电火花线切割机床可分为单向走丝和往复走丝两大类。单向走丝电火花线切割机床的电极丝以低于0.2 m/s的速度做单向运动,稳定切割时的加工速率可达350 mm2/min,甚至更高;往复走丝电火花线切割机床的电极丝以8~12 m/s的速度做往复运动,稳定加工时的切割效率普遍约为120 mm2/min[2-3]。较低的加工效率严重阻碍了往复走丝电火花线切割机床的应用,因此为了实现高效加工,需对大能量条件下的往复走丝电火花线切割加工进行研究。

在单向走丝电火花线切割机床上,普遍采用窄脉宽、高峰值电流的高频脉冲电源进行加工,通过增加材料气化蚀除的比例来提高加工效率[4]。日本三菱电机公司在研制FA-V系列电火花线切割机床时对脉冲电源进行了改进,采用新型的窄脉宽、大峰值电流的加工方式,加工效率可达500 mm2/min[5]。瑞士阿奇夏米尔公司研发的Clean Cut脉冲电源,其峰值电流可达1200 A、电压可达250 V,加工效率也能达到500 mm2/min[6]。但采用窄脉宽、大峰值电流的高频放电电源,会大幅提高断丝的可能性[7]。

由于往复走丝电火花线切割机床上的电极丝是循环往复运行,若直接采用单向走丝电火花线切割机床上的窄脉宽、高峰值电流的电源将会造成断丝,且严重影响加工稳定性。本文借鉴上述单向走丝电火花线切割机床电参数的研究成果,在不改变往复走丝电火花线切割机床电源的前提下,通过调节电参数分别采用小脉宽、大峰值电流和大脉宽、小峰值电流两种方式进行加工,探索大能量条件下两种加工方式对加工效果的影响。

1 试验条件

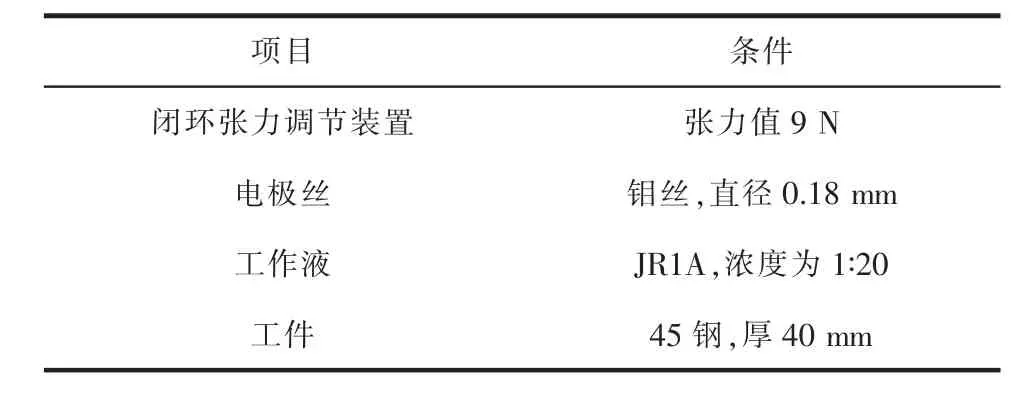

在大电流条件下进行加工时,随着放电能量的增大,电极丝上的张力波动会更加明显。造成这种现象的原因主要有两个方面:第一,放电能量增加使电极丝上的放电损耗增大,引起电极丝张力波动;第二,放电能量增加使加工区域的放电爆炸力增大,电极丝受较大爆炸力的影响,空间位置变化,加剧电极丝的振动,导致电极丝张力变化明显。本试验为了改善大电流条件下的极间放电状态、提高加工的稳定性,采用闭环式张力调节装置对电极丝的张力进行实时调节。试验条件见表1,闭环张力调节装置控制流程见图1。

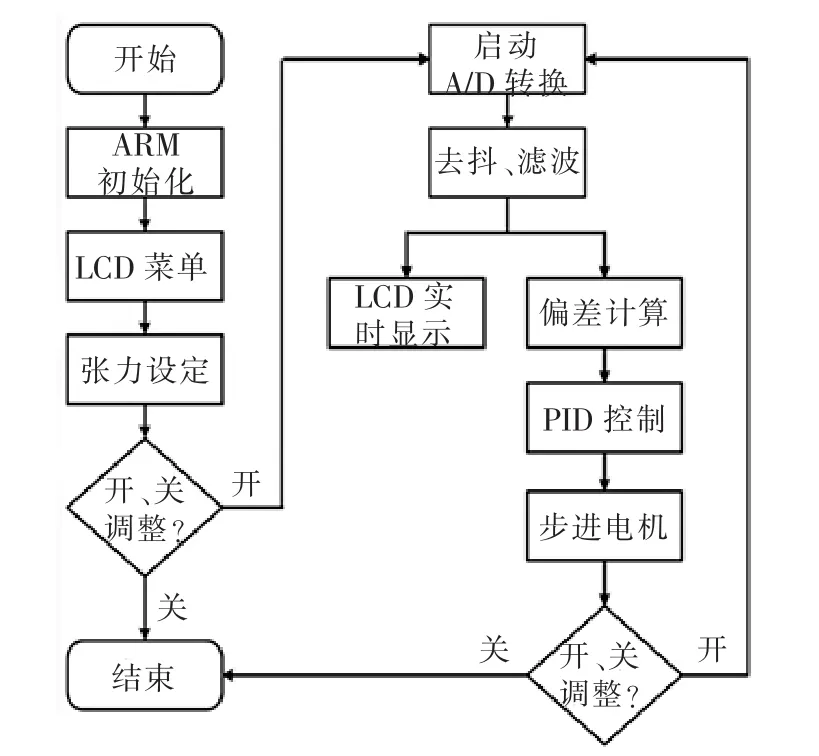

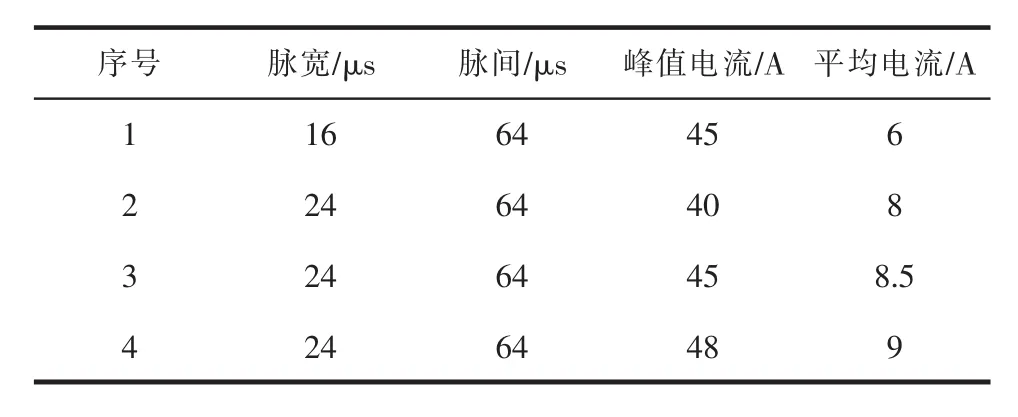

本试验主要采用大脉宽、小峰值电流和小脉宽、大峰值电流两种加工方式进行加工,并在平均电流相同的条件下对两种加工方式进行试验探究。试验参数分别见表2和表3。

表1 试验条件

图1 试验系统与张力控制流程

表2 小脉宽大峰值电流加工电参数

表3 大脉宽小峰值电流加工电参数

2 加工机理分析

2.1 放电通道扩展模型

图2是两种电参数条件下的加工机理。其中,如图2a所示,在小脉宽、大峰值电流加工条件下,由于脉宽较小,单次放电持续时间短,两极间由正离子和电子形成的放电通道扩展时间也短,形成的放电通道半径小,放电通道中的电子和正离子对工件和电极丝的轰击作用小,使工件表面形成的放电蚀除坑小且浅,放电产生的蚀除产物颗粒少且小,有利于产物快速排出极间,防止在极间发生阻塞。另外,小的放电通道半径还能减小加工过程中电极丝的放电损耗及电极丝的断丝几率。如图2b所示,在大脉宽、小峰值电流加工条件下,由于大脉宽条件下单次放电时间长,放电通道扩展时间充足,故形成的放电通道半径大,产生的蚀除产物颗粒大且多,极易堵塞极间,造成集中放电。

图2 两种加工条件下的放电通道和极间加工状态

2.2 极间放电波形分析

在往复走丝电火花线切割加工过程中,放电波形能直观地反映极间放电状态和加工过程的稳定性[8]。图3a、图3b分别是小脉宽、大峰值电流和大脉宽、小峰值电流加工条件下的放电波形图。可见,在相同时间内小脉宽、大峰值电流的放电频率更高,在频繁爆炸力的作用下极间的蚀除产物能分散成更小的颗粒及时被抛离极间,保持较好的极间放电状态。相反,大脉宽、小峰值电流的放电频率较小,放电产生的蚀除产物不易被抛离极间,极易造成极间放电状态恶化。

图3 不同平均电流下的放电波形图

放电波形中的击穿延时能反映加工过程中极间是否含有充足的工作液。当极间含有工作液时,若要建立放电通道则需先击穿工作液,该过程体现在放电波形上就是击穿延时;相反,若放电波形中没有击穿延时现象就说明极间缺乏工作液,极间放电状态恶化[9]。如图3a所示,在小脉宽、大峰值电流的放电波形中,有击穿延时现象的放电波形比例较高,说明此时极间含有充足的工作液。分析原因:小脉宽、大峰值电流加工条件下,单次放电时间短,极间工作液气化较少,同时由于占空比较小,极间的工作液在脉冲间歇阶段能得到及时补充,保证极间拥有较充足的工作液,且能对极间进行充分冷却和消电离,而良好的极间放电状态可使加工表面的烧伤程度减小(图4a)。如图3b所示,在大脉宽、小峰值电流条件下,大多数的放电波形处于微短路状态而没有击穿延时现象,说明此时极间工作液气化严重,不能及时将蚀除产物从极间排出,使极间放电状态恶化,工件表面的烧伤程度随之严重(图4b)。

图4 不同平均电流下的工件表面烧伤情况

3 试验结果及分析

3.1 电参数对加工效率的影响

图5a、图5b分别是两种加工条件下的加工效率和表面粗糙度随着平均电流变化的趋势图。由图5a可见,无论采用哪种加工方式,加工效率都随着平均电流的增加而增大,但在大脉宽、小峰值电流条件下的加工效率比小脉宽、大峰值电流条件下的高20%。这一结果与单向走丝电火花线切割机床加工得到的结论正好相反。分析原因:受机床电源影响,单向走丝电火花线切割机床电源能达到的峰值电流高达几百安培甚至更高,而在普通往复走丝电火花线切割机床上,当功放管的个数达到一定数量后会受机床电源限制,若再增加功放管数量,峰值电流的变化不明显且达到的最大峰值电流较小。本研究涉及的最大峰值电流只有48 A,在该条件下的工件材料蚀除方式仍以熔化蚀除为主,从而导致加工效率较低。

图5 不同加工条件下的加工速率、表面粗糙度与平均电流的关系

3.2 电参数对表面质量的影响

表面粗糙度是衡量电火花线切割加工表面质量的重要参数项,能从宏观上反映工件的加工表面质量[10]。本试验采用表面粗糙度仪在工件表面五个不同位置进行测量,然后取平均值作为工件加工表面的实际粗糙度值。从图5b可见,小脉宽、大峰值电流加工方式所获得的加工表面粗糙度值更小,表面质量更好。

为了进一步分析电参数对表面质量的影响,在平均电流相同时对两种加工条件下的工件表面进行金相显微镜观察,结果见图6。可见,小脉宽、大峰值电流加工条件下的工件表面蚀除坑小而浅,工件表面质量整体较好(图6a);在大脉宽、小峰值电流加工条件下的工件表面蚀除坑大而深,工件表面熔融产物较多,表面质量较差。

4 结论

图6 相同平均电流、不同加工条件下的工件表面金相显微镜图

(1)在平均电流相同时,大脉宽、小峰值电流的加工效率比小脉宽、大峰值电流的加工效率高约20%,但前者的加工表面质量较差。

(2)小脉宽、大峰值电流的加工表面优于大脉宽、小峰值电流的原因是小脉宽条件下的放电时间短,形成的放电通道半径小,在工件表面形成的蚀除坑小而浅;大脉宽条件下放电时间足够长,放电通道半径大,在工件表面形成的放电坑大而深。

(3)在普通往复走丝电火花线切割机床上,小脉宽、大峰值电流加工时,由于脉冲电源输出能量限制,工件材料的蚀除方式依旧以熔化为主,加工效率较低。

(4)在平均电流相同时,小脉宽、大峰值电流条件下由于放电时间短、放电频率高,放电产生的蚀除产物颗粒小而少、极间工作液气化少,故此时的极间放电状态优于大脉宽条件下的极间放电状态,所获得的加工表面的烧伤程度更小。