染整智能制造研究进展

向忠 蒋连彪 游照林 李建强

摘 要:为探讨染整行业智能制造的发展趋势,首先阐述了中国染整业的发展现状及智能制造对染整业的含义,然后从染整装备的数字化与智能化、染整生产全流程信息化再造、染整产品网络化协同制造3个方面对染整智能制造的研究进展进行论述;提出了染整智能制造解决方案,指出了纺织品颜色与风格数字化评价标准建设、基于云计算和大数据分析的纺织品质量视觉在线监控系统开发、基于OPCUA通讯协议的染整装备互联互通互操作标准建设、基于多Agent的染整生产过程智能控制与工艺优化是实现染整智能制造的关键;强调提升染整产品网络化协同制造水平是染整业适应小批量、多品种个性化定制发展的必然选择,也是提升中国染整产品和企业核心竞争力的关键所在。

关键词:染整;智能制造;装备数字化与智能化;颜色质量评价;互联互通;智能调度

Abstract:In order to explore the development trend of intelligent manufacturing in the dyeing and finishing industry, firstly, the development status of the dyeing and finishing industry in China and the significance of intelligent manufacturing to the dyeing and finishing industry are expounded. Then, the research progress of intelligent manufacturing in dyeing and finishing is reviewed and discussed from three aspects, including digitization and intelligence of the dyeing and finishing equipment, the whole process informationization of the dyeing and finishing production, and the network-based collaborative manufacturing for dyeing and finishing products. This paper proposes the solution to implementation of intelligent manufacturing in dyeing and finishing industry, and points out the key to realizing intelligent manufacturing in dyeing and finishing, including the development of digital evaluation standards for textile color and style, the development of visual on-line monitoring system for textile quality based on cloud computing and big data analysis, the construction of interconnectivity standards for dyeing and finishing equipment based on OPCUA communication protocol, the intelligent control and process optimization for dyeing and finishing production based on multi-Agent.This paper emphases improving network-based collaborative manufacturing level of dyed and finished products is the inevitable choice for the dyeing and finishing industry to adapt to small-batch and multi-species customized development, and it is also the key for improving core competitiveness of Chinas dyeing and finishing products.

Key words:Dyeing and finishing; intelligent manufacturing; digitization and intelligence of equipment; color quality evaluation; interconnectivity; intelligent scheduling

染整業是纺织产业链中的关键环节之一,其上承织造业,下接服装业,是提升纺织产品附加值最直接的工序。中国作为全球规模最大的染整制造基地,生产了全球半数以上的印染布;但中国的染整业大而不强,产品以低附加值面料为主,而制造过程中所面临的高能耗、高污染、高排放等问题仍未得到有效解决。在经历了“十五”和“十一五”期间的爆发式增长后,近年来受劳动力成本、环保政策、市场需求等诸多因素的制约,染整业正面临前所未有的结构调整压力,造成印染布产量自2011年开始持续保持负增长状态,智能制造、绿色制造和可持续发展正成为染整行业发展的主旋律。

染整智能制造的实现是项系统工程,传统染整装备已无法满足染整智能制造的发展需求。在革新染整工艺的基础上,改造与提升染整装备单机自动化、数字化和智能化控制水平,继而完善与实现染整全工艺链内各类数据的信息化流转和调度,最终达到染整产品的网络化协同制造,是提升染整装备效能、稳定染整产品质量、降低染整生产能源消耗与污染排放、实现染整智能制造与绿色制造最为有效的途径。据此,本文将从染整装备控制智能化、染整生产全流程信息化再造、染整产品网络化协同制造等3个方面系统讨论染整智能制造的研究现状,并针对其发展方向进行展望。

1 染整装备控制智能化

染整加工是指采用烧毛、退煮漂、丝光、印花、蒸化、定形和预缩等连续生产工艺以及间歇式染色生产工艺,在一定的工艺参数条件及染化料助剂辅助下,使纺织品获得颜色及稳定的服役性能的加工过程[1]。经过多年的发展与积累,各类染整装备在单机自动化方面已经取得了较为长足的发展,诸如介质温度[2]、织物回潮率[3]、酸碱度[4]、张力与多轴同步控制[5]、速度[6]等工艺参数的在线测控技术日趋成熟,一些辅助设备,如助剂自动配送系统[7-8]、印花调浆系统[9]等也有了较为广泛的应用。然而,色彩加工是一个非常复杂的物理化学过程,除工艺参数会影响最终的颜色效果外,织物的组织结构与纤维的材质特性、染化料助剂在色光和力份等方面的差异等也对上色效果有较大影响[10]。此外,纺织品染整质量评价除了以色差、色匀度为主的物理指标外,还包括视感、手感等多种人为心理和感官指标[11]。为此,纺织装备在向自动化、数字化和智能化方向发展的同时,还应以提升产品质量为导向,加大在纺织品质量数字化评价标准建设、纺织品表面质量在线监控技术、基于云计算和大数据的智能纺织装备开发等方面的投入力度,为染整智能制造奠定基础。

1.1 纺织品质量数字化评价标准建设

质量数字化评价标准在机械加工制造等领域相对成熟,而在颜色加工制造领域,虽然对织物物理化学性能、色牢度、尺寸稳定性的测量标准及方法相对成熟[12-14],但是在对颜色、色差、手感等受感官因素制约较大的方面,仍有较大发展空间。

在颜色测量方面,主流产品仍采用分光光度计测色方法和光电积分式测色方法实现。分光光度计测色方法精度高,但传统的分光光度技术往往只适合对大型单色样品进行颜色采集,空间分辨率不高,对色织面料、印花面料和蕾丝等包含多种颜色的染色品的测量适用性较差[15]。光电积分式测色方法由于违背了Luther规则而很难产生高颜色精确度的图像,并会产生同色异谱错误,因此其测量准确度受到很大限制,不能用于测量结果要求很准确的场合[16]。近年来多光谱彩色成像技术的研究在美国、日本、法国、英国和德国等国际上著名的颜色科学研究机构较为活跃[17]。多光谱图像是由可见光和红外光等多个波段的图像叠加而成,图像中不仅仅包含颜色信息,还包含位置信息,可实现高精度颜色测量。浙江大学和香港理工大学的研究人员将该技术成功应用到了纺织品颜色测量系统中[18],这是下一代织物颜色测量方法的重要发展方向。

在客户样本和工厂产品之间计算颜色值差异来进行色差计算并建立色差评价标准,对于在客户和工厂之间获得对产品颜色质量的共同认可至关重要。色差计算涉及到颜色空间及色差公式的选取问题、色差评价效果分类量化问题和基于机器学习的染色品色差评价模型的建立等多个方面。现有的色差评价标准大都基于ISO105/A02-1993《纺织品 色牢度试验 评定变色用灰色样卡》或GB/T 250—2008《纺织品 色牢度试验 评定变色用灰色样卡》,其主要缺点是色差空间和色差公式的选择受到人为因素影响较大,评价标准的主观性仍太强。也有学者提出了峰值信噪比[19]、基于人眼视觉系统的结构相似性模型[20]、基于球面谐波理论的染色品色差检测[21]等,这些算法对于纺织品色差评定有一定的参考价值。今后通过机器学习算法建立色差评价模型,在多个颜色空间中综合各种色差公式对色差进行综合评价,提高色差评价结果的客观性应是其发展趋势[22]。

在织物手感评定方法中,现有技术多通过综合织物不同物理指标来实现,如Howorth等[23]提出的基于柔软度、光滑度、厚度、质量等因素的精纺羊毛织物手感评定方法;Kawabata等[24]通过测试织物的拉伸、剪切、压缩、弯曲、表面性能和结构等指标对织物手感进行评价的KES方法;澳大利亚工业和科学院研制的对裁剪缝制性能及成衣外观的FAST评定方法[25];香港科技大学提出的综合了热通量、本体感受,皮肤刺激和疼痛等指标的织物触感测试仪[26];利兹大学通过柔软度、拉伸度等对纺织品手感进行量化的LUFHES测试系统[27-28]。但各系统的单次测试时间仍较长、综合指标多,如何实现手感的快速测量、在线评定(秒级测量)是其重要发展方向之一。

纺织品质量数字化评价标准建设不仅有利于解决供需端的矛盾,也是染整智能制造的关键环节之一。只有在此基础上实现的智能制造,才有可能适应染整制造小批量、多品种的发展需求。

1.2 纺织品表面质量在线监控技术

染整装备现有在线监控技术多以实现某个工艺参数的最优化控制为目标,而与工序或产品的最终质量指标要求相脱节。工艺参数的准确控制只是确保产品质量的必要条件之一,而当布面受到油滴污染、机械划伤、介质黏附等物理损伤,或因纤维與染化品差异而造成上色性能变化时,即使做到了各工艺参数的准确控制,产品的最终质量也无法确保。此类缺陷若得不到在线实时处理,势必造成资源浪费。而由于染整加工需经多道工序的处理才能得到最终的颜色,上一工序中所产生的瑕疵往往在后续工序中方能得到放大与呈现,质量监控手段的缺失所造成物料与能源的浪费将更为严重。

纺织品表面质量在线监控技术方面目前主要集中在研究各类瑕疵的自动检测。据统计,纺织品瑕疵种类近百种[29],各种瑕疵的具体表征方式又千变万化,造成目前多数染整装备的加工质量检测还以人工定期巡检为主。虽然近年来,基于傅立叶变换[30]、小波变换[31]、机器学习[32]、神经网络[33]等算法的纺织品瑕疵视觉检测技术相继推出,但各种技术尚未完全成熟,多数只解决了某一类或几类质量问题的在线检测,且存在误判率高等问题,尚无法完全替代人工检验,难以进行广泛应用。此外,因为多数染整装备制造企业尚不具备自主开发视觉检测系统的能力,造成染企多数纺织品瑕疵检测系统由第三方开发,质量检测的结果难与染整装备主控系统进行集成,质量在线智能监控更是无从谈起。以质量控制为导向的智能纺织装备在实现对自身工作状态感知的同时,还应能对故障类型、位置等进行智能诊断与识别,并根据作业数据进行相应调整,提高其自适应能力。云计算与基于大数据深度学习相关学科领域的快速发展,为纺织品表面质量的在线智能监控技术的实现提供了平台,图1所示为以质量控制为导向的基于云计算和大数据分析的纺织品表面质量在线智能监控系统基本构架。

由图1可知,纺织品表面质量视觉检测云平台和染整机械云平台相互独立存在。染整机械云平台由各染整机械制造厂商搭建,平台不仅要实现染整装备过程参数的采集与控制,还需对过程数据进行存储,通过对数据进行分析而形成相应的专家数据库,实现对染整装备的智能诊断。纺织品表面质量检测平台则由机器视觉专业背景更强的企业承建,云用户可向平台上传纺织品的各类瑕疵图像数据,并对其造成原因进行描述;而平台则在对数据进行筛分的基础上形成纺织品瑕疵识别、分类与诊断算法及专家数据库。在此构架下,染整企业或染整机械制造商通过购买相应的质量检测服务后,即可将染整装备上的视觉系统接入质量检测云平台,实现纺织品表面质量在线检测,该数据反馈给染整机械云平台后,实现以质量控制为目的智能生产过程。该架构充分展现了行业细分特点,并较好地解决了染整装备制造企业对大数据利用的困惑;同时,若在纺织品表面质量数字化评价标准确立的基础上,采用该架构来实现纺织品表面质量在线智能测控,具有非常强的可操作性,是染整装备往智能化方向发展的重要分支。

2 染整生产全流程信息化再造

随着自动化技术从单机控制向多机控制和工厂自动化发展,染整企业对生产过程中产量、质量、设备运行状态等信息实行在线采集和处理,并在车间或企业管理层应用计算机网络进行监视、管理的需求不断增长。近年来,虽然信息化系统在染整企业内得到了较为广泛的应用,如企业资源管理(ERP)、供应链管理(SCM)、客户关系管理(CRM)、产品生命周期管理(PLM)、制造执行系统(MES)、可视化数据采集与监控系统(SCADA)、人机接口(HMI)等系统逐渐在行业内普及;但是,从智能制造角度来看,还需在染整装备单机智能化的基础上实现各装备之间的互联互通互操作,并与各类信息化管理系统相贯通。这种网络式集成应用模式,突破了现有技术模式下业务流程与过程控制流程相脱节的瓶颈,既能将各生产制造环节中由不同装备与系统所产生的数据流,如实时工况、设备状态、工艺参数等,向上传递给MES和ERP以便记录查询,又能将由各信息系统所生成的命令流,如生产调度信息、工艺参数等,向下传递给生产制造装备以控制其运行状态,最终形成企业内各种制造装备之间的协同作业。从行业发展现状来看,为尽快实现企业级的染整智能制造生产流程,需着重解决以下几个问题。

2.1 染整装备硬件接口与通讯协议的标准化

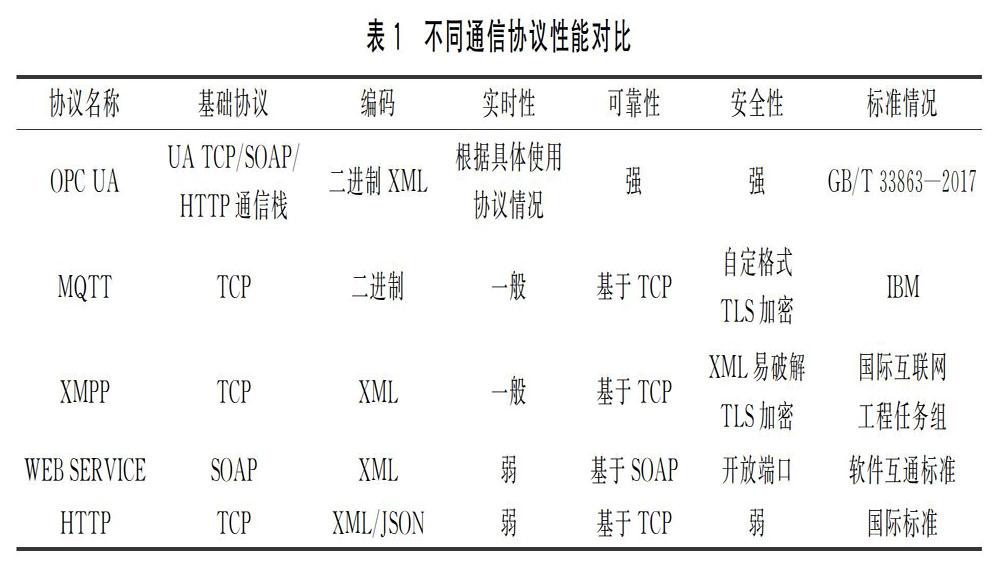

中国作为全球染整机械品种最全的国家,国产设备的国内市场占有率高达70%以上。由于缺少相关标准的规范与约束,各染整机械制造企业根据自身对设备功能的理解和创新进行设备改进与提升,使得不同厂家生产的设备之间,无论是通讯接口,还是通讯协议,均存有较大差异;甚至由于技术的改进,同一企业生产的装备在接口和协议上也很难长期保持一致。这种染整装备网络通信接口规范和数据协议的不一致性成为了制约中国染整行业向智能制造方向发展的重要瓶颈,加强染整装备硬件接口与通讯协议的标准化体系建设是实现染整业网絡化和智能化生产的关键。而OPC UA作为工业互联网领域内被普遍认可的互联互通协议,以实时性强、可靠性高、安全等特点广泛应用于设备与系统、系统与系统、底层与上层间的通信协议,其协议栈能保证染整装备工业互联网各网络层次间的融会贯通,因此该协议于2017年作为国标颁布,被广泛认为是染整业向智能制造发展的基础通讯协议。表1所示为各类通讯协议的技术分析对比。

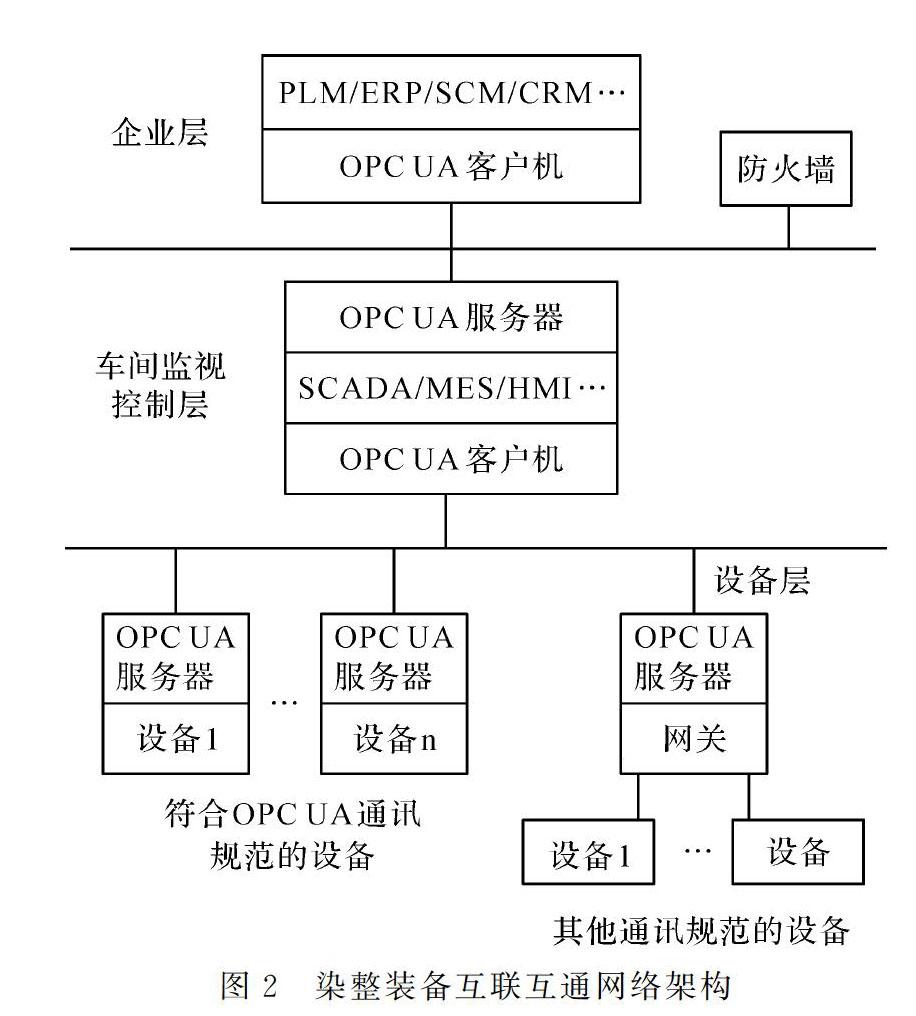

图2所示为基于OPC UA通讯协议的企业级染整智能制造系统构架图。在图2中,不符合OPC UA通讯规范的设备数据流(如采用总线通讯协议或TCP/IP通讯协议等),均通过专用网关转换成符合规范所要求的标准数据流,并与符合OPC UA通讯规范的设备数据共同构成设备层OPC UA服务器;而车间监视控制层则通过相应的OPC UA客户机实现与底层设备的互联互通,并同时形成车间层OPC UA服务器,向企业层的管理系统提供数据。由于设备层对通讯实时性要求较强,一般在秒级以内,这是OPC UA难以确保的,这也造成染整装备的底层控制仍将以嵌入式等类型控制器为主。因此,为促进中国染整智能制造业的快速发展,当以OPC UA技术为基础,尽早形成相关的国家与行业标准来规范和统一各染整机械制造厂家所生产设备的数据格式,这既是实现染整智能制造的前提与基础,也是染整业能否与工业互联网成功对接的决定因素。

2.2 染整生产过程的智能控制和工艺优化

纺织品染整是过程生产,各工段的温度、湿度、浓度、张力等工艺参数都会影响染色的效果。正是由于纺织品的多样性、染整生产工艺参数控制强耦合关系和质量控制目标的非定量性的特征,使得染整生产过程与石化等流程工业相比,受到的不可控制因素更多,因此采用严格的流程工艺参数设置和控制在纺织品染整上难以达到预期目标,而染整装备的互联互通以及企业生产过程的信息化流转也仅仅构成染整智能生产的基础条件,还需以质量与能源消耗为最优化目标,通过智能调度算法实现科学、准确、快速制定最佳工艺流程与配方,并进行动态调整与生产。

工艺参数对染整产品质量具有决定性影响,只有对各参数影响规律的认知,才能确保生产过程智能调度模型的可靠性及实用性。目前该领域的研究以试验研究为主。如Liao等[34]通过试验分析了蒸化工艺、涂覆预处理、助剂浓度等喷墨印花的上色率及轮廓清晰度的影响;Senthilkumara等[35]以典型平纹织物及斜纹织物为对象,通过试验研究分析了烘干温度、织物内体相水和游离水组分及分布对织物颜色的影响规律。Santos等[36]针对活性染料染色色泽受丝光碱处理工艺制约严重的问题,研究分析了活性基类型对染料及织物颜色随时间变化的作用规律,并提出了最优工艺条件。Asim等[37]采用试验统计设计方法,对棉织物活性染色、防皱一步法加工过程展开了研究。研究表明,染料浓度、固色方法、固色温度、拉伸强度等对染整质量有较大影响;在染整生产过程智能调度与方面,Wu等[38]以染整生产过程所产生的污染排放物最少和生产资源消耗最优为目标,将染整生产全流程各个工序看作为未知条下最优化产品规划问题中不可缺少的一部分,采用了非线性整数优化框架进行多目标优化,以期在生产成本和排放量之间获得平衡。该分析方法充分考虑了参数测量过程中的主观性、不精确性和时变性等特点。在求解最优解的时候,用到了灰色理论和遗传算法。该方法主要从生产调度角度考虑染整全流程的优化生产,并未与染整生产过程的参数化模型以及自动控制系统完全结合。宋春跃等[39]针对染整生产过程建立了不可靠生产系统的生产控制模型,该模型将设备故障、工艺参数变更、原料属性波动等对产品质量的影响因素纳入进来,且对不同产品间生产所需切换时间及切换费用也进行了评估。但模型最终只结合单设备单产品进行了应用,其在连续式多设备染整工艺中的应用有待进一步验证;而徐新黎等[40]根据染整作业的工艺特性和约束条件,建立了面向染整车间作业智能调度的数学模型。为提高调度系统对生产环境变化的自适应能力和全局优化能力,模型中采用了基于蚂蚁智能与强化学习相结合的协商策略多Agent动态调度方法。在该方法中,智能Agent能根据行为的历史反馈和立即反馈来选择相应的行为,也能根据算法的历史奖励来选择相应的智能调度算法,从而把一小部分工序任务的实时局部优化和大部分工序任务的全局优化结合起来。Jeyaraj等[41]采用基于遗传算法对染整快捷生产过程参数进行了多目标优化。通过采用响应表面法,以成本最优为指导,分析了预定型温度、织物带液量、车速、轧车压力等对染整色差、色牢度、缩水率的影响机理。

总之,在染整生产过程智能调度方面,目前的很多研究还刚刚起步,已经产品化和应用的技术仍停留在生产计划制定、订单排产等水平,离最终实现以质量与能源消耗为最优目标的智能调度生产仍有较大差距。通过对生产过程进行跟踪、对生产过程数据与产品质量、能源消耗之间的关联性进行分析与建模,采用多Agent动态调度方法来进行染整生产过程的管控,应是染整智能制造的重要发展方向。

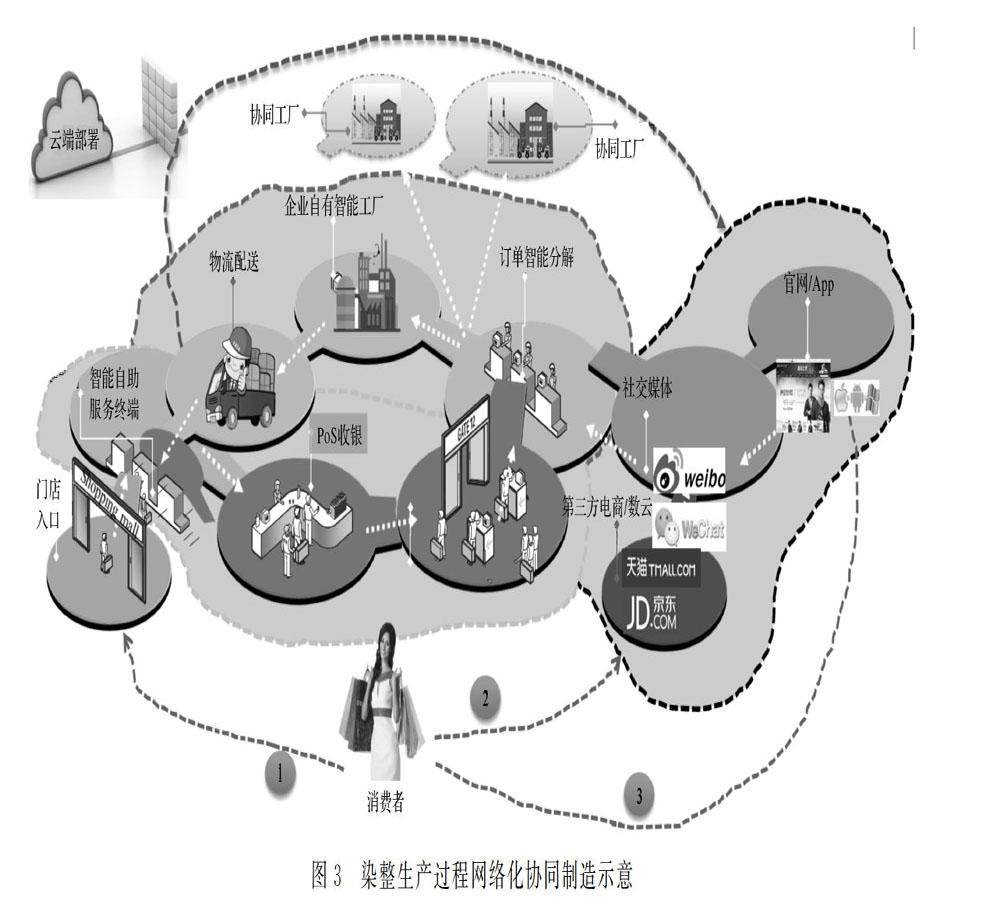

3 染整产品网络化协同制造

染整智能制造在将现代技术融入行业,实现染整加工提质减排的同时,还应考虑将客户的需求融入到智能制造生产过程。近年来信息技术与网络技术的高速发展,使得染整制造业正向大规模个性化定制方向发展,过去单一的结构已经不能应对小批量、多品种、快速响应的产业需要。网络化协同制造是敏捷制造、智能制造和云制造的核心内容,其通过综合网络技术与信息技术的优势,将传统串行制造模式革新为并行制造模式,突破了时空间的约束,将供应链内及跨供应链间的企业产品设计、制造、运行、维护、管理等各环节紧密连接,有效实现了产品全生命周期内资源的最充分利用。网络协同制造是“中国制造2025”的重要目标之一,也是染整智能制造的重要发展方向,如图3所示为染整产品网络化协同制造架構图。

该系统中将网络与染整产品制造、设计、经销、运行、维护等环节联系起来,由传统的数据孤岛转为网络协同制造,将各个环节的数据采集并输入到全生命周期数据库形成总知识库,通过信息技术、通信技术、传感技术、自动化技术、现代管理技术与制造技术相结合,实现企业间的协同和各个环节资源的共享,形成边制造边检测策略,实现制造数据实时采集与快速传输并及时得到分析处理从而反馈制造状态的技术水平,针对当前状态实时指导加工,同时避免对废品继续加工而造成更大的损失,以此达到提高高品质产品生产率,从而降低成本的目的。目前,受染整企业智能制造水平与规模的限制,染整网络化协同制造还刚刚起步;在纺织领域的协同制造案例,如青岛红领集团、优衣库等,基本停留在服装设计与加工制造层面,而尚未深入到更底层的颜色制造、花形制造等,这是由目前染整装备数字化、智能化、信息化程度不高的现状所决定的。

4 结 语

智能制造是制造业未来发展的核心内容和重要趋势,也是加快行业发展方式转变,促进制造业迈向中高端、建设制造强国的重要举措,也是新常态下提高国际竞争力的必然选择。染整加工要实现智能制造,染整装备的数字化与智能化、染整生产流程的信息化、染整制造过程的协同化是其发展的必经道路;实现染整产品质量的数字化评价标准建设和质量在线智能测控、染整装备的互联互通及生产流程智能调度则是关键和基础。中国目前正处于智能制造的高速发展期和黄金阶段,染整从业者需抓住机遇,迎接挑战,塑造中国染整业的辉煌明天。

参考文献:

[1] 阎克路.染整工艺与原理(上册)[M].北京:中国纺织出版社,2014.

[2] 陈建桥,毛玉良.分布环境下染整机温度自适应控制系统的研究[J].微计算机信息,2005,21(11S):9-10.

[3] 向忠,汝晶炜,吴学进,等.电阻式织物回潮率测量装置的设计与应用[J].纺织学报,2014,35(6):130-134.

[4] 向忠,洪乾耀,杨云涛,等.基于密度测量的丝光机碱液浓度在线监控系统开发与应用[J].纺织学报,2014,35(12):126-131.

[5] 王秀丽.轧染机多单元同步控制系统的研究[D].天津:天津工业大学,2007.

[6] 柳申洪.基于J2EE的印染生产过程在线监测系统的设计与实现[D].杭州:浙江理工大学,2013.

[7] 李亮,柳申洪,向忠,等.流量法印染助剂自动配送系统的设计与实现[J].现代纺织技术,2013,21(4):40-44.

[8] 付贺檀,向忠,史伟民.基于PLC的助剂配送自动控制系统[J].机电工程,2012,29(5):549-552.

[9] 张子仲.开源印花自动调浆系统[J].印染,2013,39(2):40-42.

[10] SMITH B.Dyebath monitoring and control: past, present, and future[J]. AATCC Review, 2007,11:36-41.

[11] 周玲,傅佳佳,王鸿博.涤/棉/竹浆纤维混色混纺仿毛织物风格评价[J].纺织学报,2016,37(5):51-55.

[12] 张庆红,刘建立,高卫东.基于图像处理的织物耐洗涤色牢度等级评定[J].纺织学报,2013,34(11):100-105.

[13] 王琳譞,蒋金萍,工强,等.影响实验室色牢度评定能力验证结果因素的探讨[J].纺织标准与质量,2017(5):46-50.

[14] 陈艳.纬平针织物纵行歪斜的机理分析及控制探讨[D].上海:东华大学,2005.

[15] 金肖克,李启正,张声诚,等.织物颜色测量方法的分类与发展[J].纺织导报,2012(9):103-105.

[16] 王喜莲,魏玮.光电积分测色中筛子式数值修正[J].哈尔滨工业大学学报,1997,29(3):88-91.

[17] PARKKINEN J. Spectral color imaging[C]. Scandinavian Conference on Image Analysis. Springer, Berlin, Heidelberg, 2003:800-803.

[18] LUO L,SHEN H L, SHAO S J, et al. A multispectral imaging approach to colourmeasurement and colour matching of singleyarns without winding[J], Coloration Technology, 2015,131:342-351.

[19] 楊嘉琛,侯春萍,沈丽丽,等.基于PSNR立体图像质量客观评价方法[J].天津大学学报,2008,4(12):1448-1452.

[20] 王学珍.数字图像质量评价算法研究及性能评价[D].天津:天津大学,2011.

[21] 张建新,常卫,俞利国.基于球面谐波理论的染色品色差检测光照校正[J].纺织学报,2012,33(6):53-58.

[22] ZHANGJ X,YANGC. Evaluation model of color difference for dyed fabrics based on the support vector machine[J]. Textile Research Journal,2014,84(20):2184-2197.

[23] HOWORTH W S, OLIVER P H. The application of multiple factor analysis to the assessment of fabric handle[J]. Journal of the Textile Institute Transactions. 1958,49(11):540-553.

[24] KAWABATA S, NIWA M. Fabric performance in clothing and clothing manufacture[J]. Journal of the Textile Institute, 1989,80(1):19-50.

[25] GIORGIO M P. FAST-Fabric assurance by simple testing[J]. International Journal of Clothing Science and Technology, 1995,7(2/3):43-48.

[26] LIAO X, LI Y, HU J, et al. A simultaneous measurement method to characterize touch properties of textile materials[J]. Fibers and Polymers, 2014,15(7):1548-1559.

[27] MAO N. Towards objective discrimination & evaluation of fabric tactile properties: Quantification of biaxial fabric deformations by using energy methods[C]//London: Leeds Proceedings, 2014:1183-1190.

[28] MAO N, WANG Y, QU J. Smoothness and roughness: characteristics of fabric-to-fabric self-friction properties[C] // The Proceedings of 90th Textile Institute World Conference. London: The Textile Institute, 2016:865-872.

[29] ZHANG Y, LU Z, LI J. Fabric defect classification using radial basis function network[J]. Pattern Recognition Letters, 2010,31(13):2033-2042.

[30] CHAN C, PANG G K H. Fabric defect detection by Fourier analysis[J]. IEEE Transactions on Industry Applications, 2000, 36(5):1267-1276.

[31] NGAN H Y T, PANG G K H, Yung S P, et al. Wavelet based methods on patterned fabric defect detection[J]. Pattern Recognition, 2005,38(4):559-576.

[32] 胡佳娟.基于视觉显著模型和支持向量机的织物瑕疵检测方法[D].苏州:苏州大学,2015.

[33] ELIK H I·, DULGER L C, TOPALBEKIROGLU M. Development of a machine vision system: real-time fabric defect detection and classification with neural networks[J]. The Journal of The Textile Institute, 2014,105(6):575-585.

[34] LIAO S K, CHEN H Y,KAN C W. A study of quality factors for cotton fabrics in ink-jet printing[J]. Research Journal of Textile and Apparel. 2009,13(3):33-40.

[35] SENTHILKUMARA M, SELVAKUMAR N. A study on the effect of bulk water content and drying

temperature on the color of dyed cotton fabrics[J]. Coloration Technology,2009,127:145-152.

[36] SANTOS J G, SOARES G M B, HRDINA R, et al. A study on the spectral changes of reactive textile dyes and theirimplications for online control of dyeing processes[J]. Coloration Technology,2009,125:8-13.

[37] ASIM F, MAHMOOD M. Experimental investigation and mathematical modelling of tensile strength for single step fixation process of reactive printing and crease resistance[J]. International Journal of Engineering and Technical Research, 2015,3(2):126-130.

[38] WU C C, CHANG NB. Global strategy for optimizing textile dyeing manufacturing process via GA-based grey nonlinear integer programming[J].Computers and Chemical Engineering, 2003,27(6):833-854.

[39] 宋春躍,李平,王慧.印染行业不可靠生产系统生产控制模型[J].控制工程,2005,12(6):527-530.

[40] 徐新黎,郝平,王万良.多Agent动态调度方法在染色车间调度中的应用[J].计算机集成制造系统,2010,16(3):611-620.

[41] JEYARAJ K L, MURALIDHARAN C, et al. Genetic algorithm based multi-objective optimization of process parameters in color fast finish processes[J]. Journal of Textile and Apparel, Technology and Management, 2013,8(3):1-26.