激光焊熔透特征混沌信号解析与多维复合识别研究

孙 谦,黄瑞生,李小宇,王旭友,李俐群,梁晓梅

1. 哈尔滨焊接研究院有限公司,黑龙江 哈尔滨 150028 2. 哈尔滨工业大学,黑龙江 哈尔滨 150001

引 言

在文献[1]中通过光谱透视、红外显微成像、光电传感、空间定位提取等复合处理方法,实现了对匙孔内熔透特征荧光信号的有效增强和精准提取。 但是,激光焊接是一个复杂、剧烈的动态热反应过程,熔透特征会时刻伴随焊接状态产生急剧变化,因此检测数据中也耦合了众多混合干扰信号,并存在着复杂的时域及频域变化,数据波动极为剧烈[2-4],常规信号分析方法依然难以对激光焊接熔透特征信息进行有效把握。

虽然大功率固体激光焊接时光感信号具有明显的混沌信号特征,但是在一定焊接条件不变的情况下,焊接的热反应本质是没有改变的,因此对该条件下的一定数量检测信号在其整体分布趋势上会趋于一致,而且所收集的信号数量越多分布特征越明显,决定这一特征的主要因素不在于检测信号随时域及频域的变化过程,而取决于实际焊接条件[5-6]。 基于此原理,文章首先从数据处理研究方面,创新性地提出一种混沌信号解析方法。 基于统计方法,将复杂的混沌检测信号简化成具有趋势性特征的图形识别模式,挖掘图形的形貌特征与熔透行为关联,获得对焊接复合影响机制的宏观认知,实现对模型抽象化特征的简化分离。 再将混沌信号解析方法与激光焊接熔透特征信号同轴增效提取技术有机相结合,创新出了大功率固体激光焊熔透状态多维复合识别新方法。 促生了光谱透视、红外显微成像、光电传感、混沌信号图形化解析、形貌特征复合识别的多方法复合应用,通过多角度光谱及光学处理和数据模型多特征复合识别的多维复合应用,使检测效果相互增强、相互补充,寻求一种有效增强激光焊接熔透状态识别能力的可靠途径。

1 实验装置

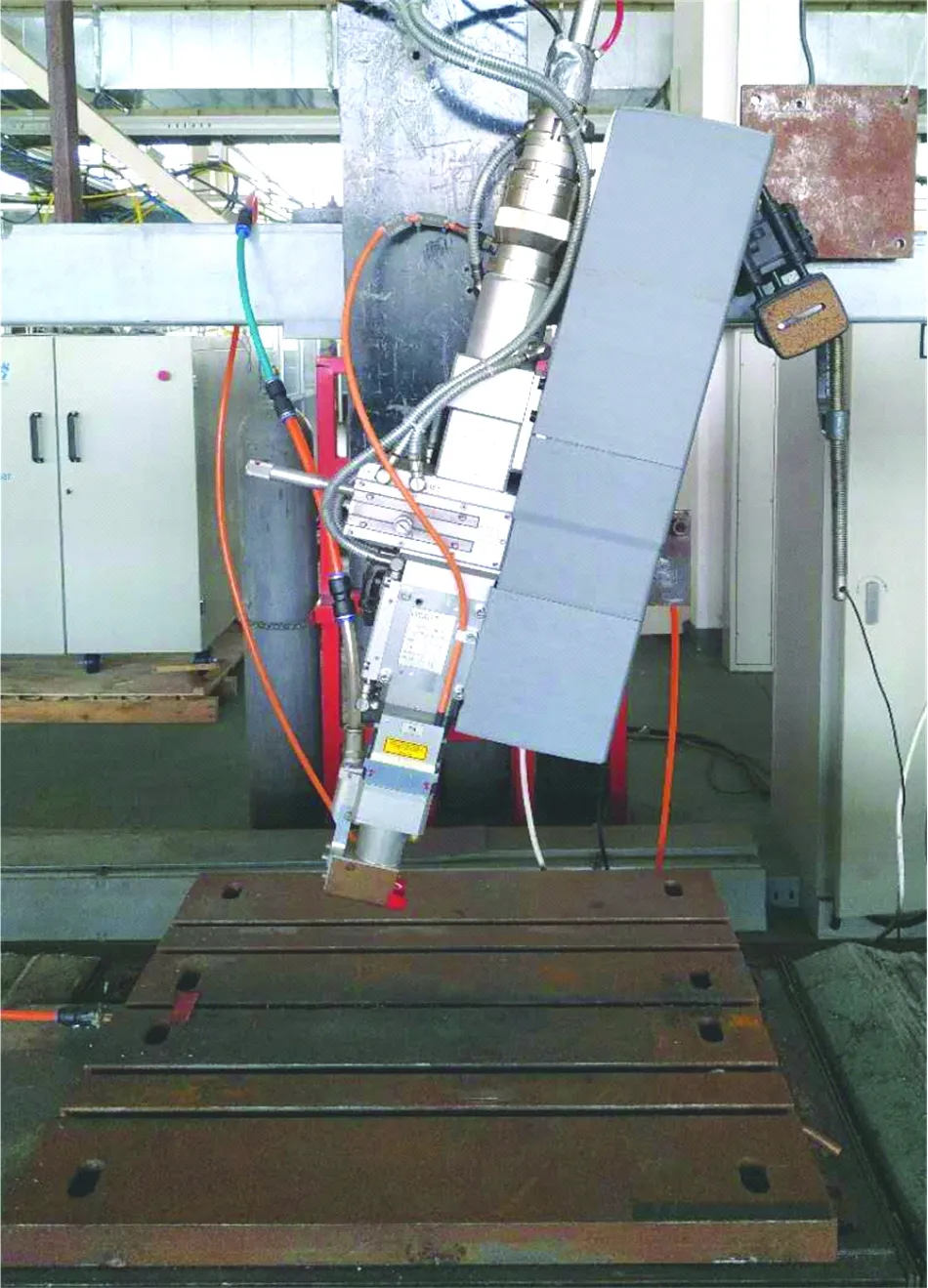

试验主要装置包括6kW德国IPG YLS-6000型大功率固体激光焊器、德国HIGHYAG BIMO DF型双焦点激光焊接头、行走式焊接工作台、自制激光焊接熔透检测装置、计算机控制系统。 激光焊接头及熔透检测装置实物图如图1所示。

图1 激光焊接头及熔透检测装置

2 混沌信号解析

2.1 等效图形转化

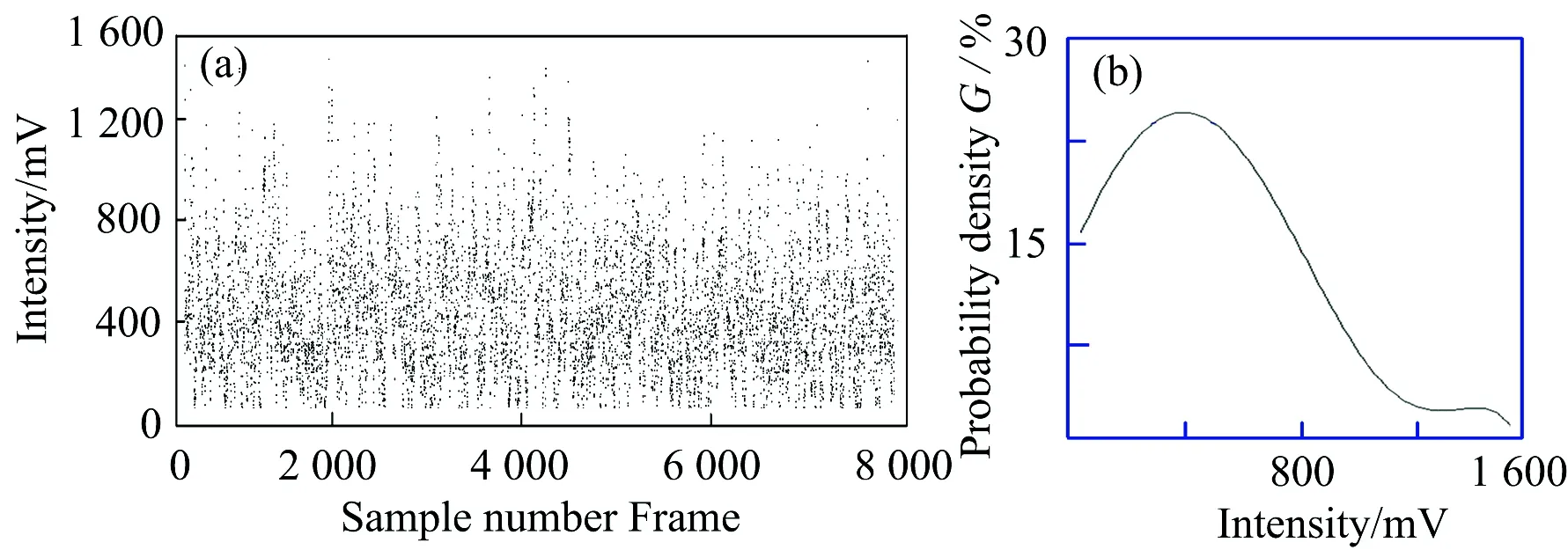

通过熔透特征信号同轴增效提取技术获得的光感检测信号如图2(a)所示,其在空间分布上是一个有规律的点阵,不同检测信号强度区域内所获得的检测信号点的数量存在明显差异。 为了获取信号分布的更直观特征,根据这些信号在空间分布的相对密度,通过数学统计方法,利用C++软件对所有单位强度区间内信号进行密度统计,提取出信号整体分布情况数据,并拟合出概率密度分布函数及其特征曲线模型,转化后的概率密度特征模型如图2(b)所示,由此可将十分复杂的光学检测信号通过统计学等效图形方式转化成具有明显趋势性特征信息的简单模型。

图2 特征模型转化原理图

2.2 形貌特征与熔透行为关联

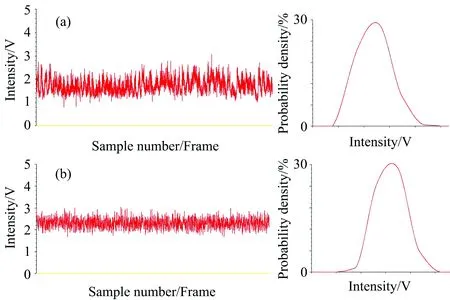

为了找到与激光焊接熔透状态直接相关的模型特征变化,采用2 500 W激光功率,2 m·min-1焊接速度,0 mm离焦量等参数的相同焊接条件下,分别对2和4 mm厚钛合金试板进行了激光熔透实验,在2 mm厚钛合金试板上获得了适度熔透焊缝,在4 mm厚钛合金试板上获得了非熔透焊缝,实验同时通过熔透特征信号同轴增效提取技术获得了二者的熔透辐射特征信号,如图3所示。

图3 熔透辐射特征信号及特征模型

然后通过数学概率密度分析手段,分别获得了二者特征模型,适度熔透焊缝的特征模型如图3(a)所示,非熔透焊缝的特征模型如图3b所示。 通过对比观察图3中适度熔透焊缝与非熔透焊缝的辐射特征信号可以发现,不同焊接熔透状态时光感检测信号的分布情况是存在一定差异的,而且这些差异可以通过适度熔透与非熔透焊缝特征模型的一些形貌特征上找到明显区别,即特征参数[7]。

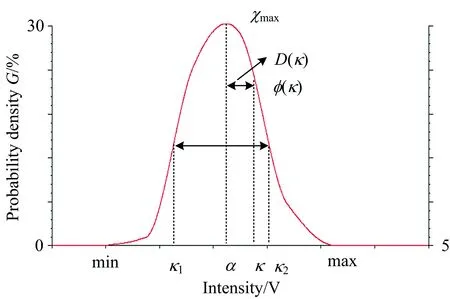

特征参数1:

特征模型的重心线位置,即信号空间分布的最密集区域,在这里可以找到光感检测信号中最集中出现的信号强度数值。 由于此数值附近出现的信号频率最多,概率最大,作用最集中,而从文献[1]中可知激光焊接熔透状态与熔透特征区域辐射行为存在规律性变化特征,因此可视为与焊接熔透关联的一项准稳态平衡参数,定义其为基值。 在光感检测信号特征模型中,可以从曲线的顶点位置对应找到基值的强度数值,如图4中所示,基值的表达式为

α=φ-1(χmax)

(1)

式中:α为基值;φ为光感检测信号概率密度分布函数;χmax为光感检测信号概率密度分布中的最大值(%)。

特征参数2:

特征模型的离散度,即对所有统计分析信号加权后的统计值,可以反映出信号的整体分布集中情况。 因为除了基值以外,其他区域内的点也同样会对信号分布趋势产生作用,只是它们的影响效果会受到这些点出现的位置及分布概率的直接影响。 出现位置与基值距离越远,且分布概率越大,对基值效果下产生的波动也就越大。 在非熔透光感检测信号中由于匙孔底部未形成缺口,熔透特征区域信相对稳定,其光感检测信号的大概率变化幅值(设定为98%信号的集中分布区间)相对较小。 而适度熔透时由于激光非连续性穿透工件,在匙孔底部形成缺口,熔透特征区域低辐射信号呈周期性的闪动出现[1],因此光感检测信号大概率变化幅值相对变大。 离散度可根据实际信号的概率密度分布模型的积分值求得。 如图4中所示,离散度的表达式为

(2)

式中:β为离散度;C为比例调节常数;κ为检测信号范围内的任一点信号强度值;φ(κ)为κ点对应的概率密度值;D(κ)为κ点与基值的距离; min和max为κ的取值范围。

图4 参数说明图

特征参数3:

畸变率特征参数,即描述特征模型沿重心线左右两侧曲线对称情况,对于离散度产生的单向畸变偏移有较好的识别效果。 在非熔透焊接情况下匙孔底部信号会随匙孔自身波动在一定幅值范围内变化,但如果焊缝熔透以后,熔透特征区域的信号会随着匙孔底部缺口的形成而陡然降低,再随着缺口的闭合重新上涨,匙孔底部开口的停留时间以及产生频率决定了光感检测信号特征模型的畸变方向及幅值,比如在焊缝刚熔透时匙孔底部产生的缺口停留时间较短,频率也较低,对于特征模型重心的左向偏离效果也较小,而随着熔透幅度的加大缺口停留时间增加左向偏离效果也更加明显,担当匙孔底部缺口停留时间与闭合时间逐渐接近时偏移产生双向波动,直至缺口停留时间超过闭合时间偏离方向转为右向,当缺口形成“常开”模式后,偏移幅值降至最低,由此可实现对焊缝熔透程度的有效识别。 为了减小运算量,畸变率可近似选取特征模型半波位置的左右对比值,具体从曲线的顶点1/2位置对应找到半波宽起点和终点的数值,如图4中所示,畸变率的表达式为

(3)

κ1,κ2=φ-1(1/2χmax)

(4)

κ2>κ1>0

(5)

式中:δ为畸变率。

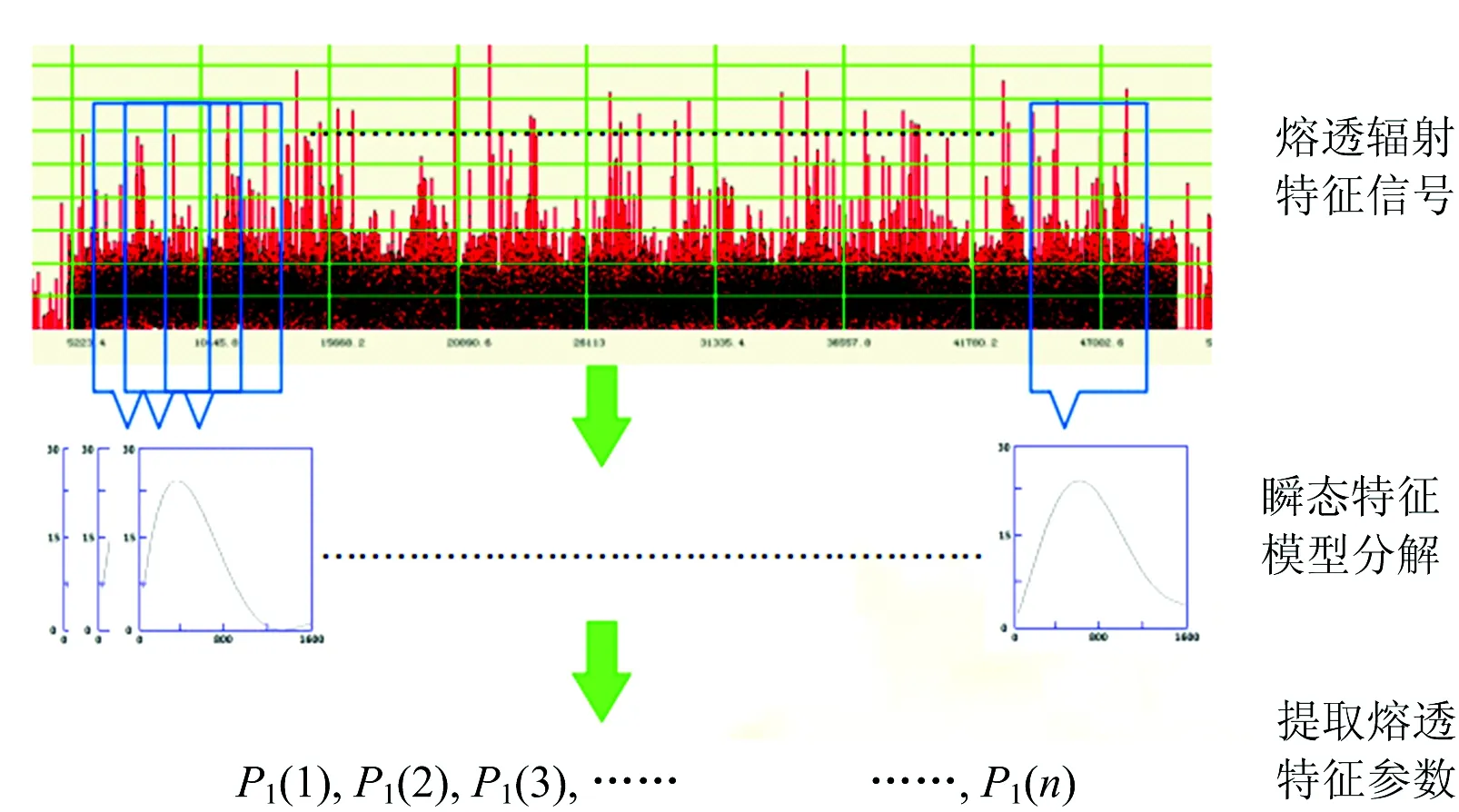

2.3 混沌信号动态分析

在上述瞬态分析的基础上,从动态角度可将复杂的熔透辐射特征信号按采样时间顺序分解成一系列描述微小时间段内信号密度特征的图形化模型,然后再通过数学解析方法获得每个模型的熔透特征参数,最后顺次连接可获得激光焊接熔透行为检测曲线,从而在不遗漏任何检测点信息的情况下大幅简化分析难度实现对焊接熔透信息的有效识别[8-9],动态分析原理示意图见图5。

图5 混沌信号动态解析方法原理图

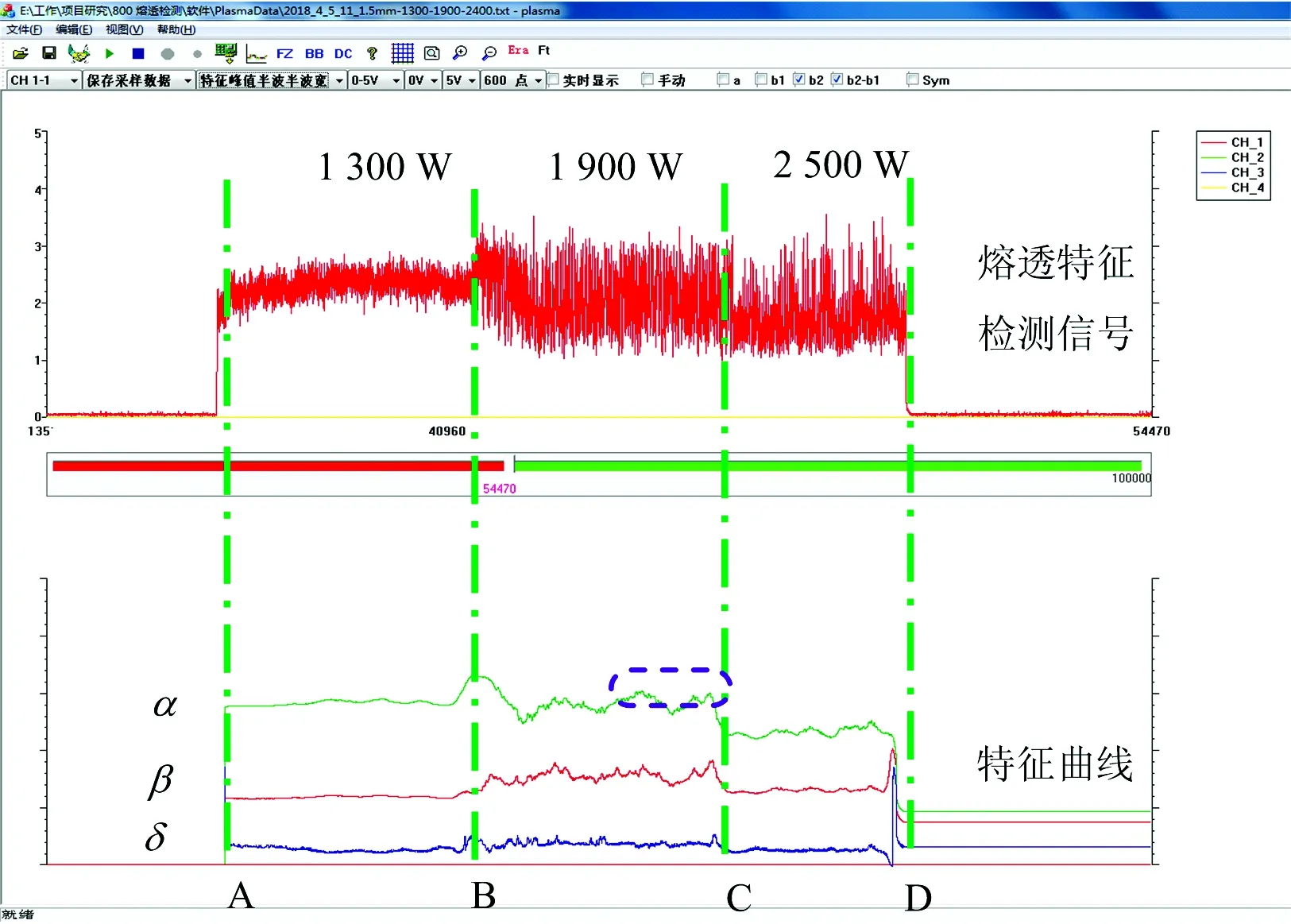

3 熔透状态复合识别

为了研究基值α、离散度β及畸变率δ对未熔透、熔透、过熔透几种激光焊接熔透状态的识别效果,采用1 300—1 900—2 500 W阶梯式激光输出形式,以2 m·min-1焊接速度,0 mm离焦量焊接条件下,在1.5 mm厚钛合金试板上获得了一条从未熔透、熔透、到过熔透变化的焊缝。 试验检测信号由熔透特征信号同轴增效提取技术获得,采样频率5 000 Hz,通过C++软件完成了等效图形转化、特征参数提取、混沌信号动态分析等数据处理后,获得的基值α、离散度β及畸变率δ的特征曲线如图6所示。

图6 激光焊接熔透检测数据分析

对比观察激光功率输出与基值α特征曲线的变化趋势可知,当AB段激光功率输出1 300 W时,焊缝为未熔透状态,此时基值α处于较大数值区域且波动幅度较小,当BC段激光功率提高至1 900 W时,焊缝由未熔透状态变化到了熔透状态,此时基值α先是有一小段爬升过程,然后转而向下,同时波动幅度大幅增加,当CD段激光功率升至2 500 W时,产生了过熔透焊缝,此时基值α数值继续大幅减小,但波动幅度明显收窄。 由此可见在焊缝未熔透时,基值α特征曲线会随激光功率的增加而变大,但当焊缝熔透以后,基值α会随熔透程度的加大而反向减小。 该项特征参数在焊缝熔透程度较大时具有明显的识别效果,但是在焊缝熔透程度较小时,由于在该区域下波动幅值较大,因此会产生部分“误判”,如图6中虚线标注部分。

与基值α相比离散度β特征曲线的变化规律具有较大差异,在AB段未熔透时离散度β的数值和波动幅值都较小,当BC段焊缝熔透时,数值和波动幅值同步明显加大,而在CD段焊缝过熔透以后,数值和波动幅值又同时大幅下降。 这是由于焊缝熔透程度较小时在熔透特征区域中产生了低频低辐射信号,低辐射信号与高辐射信号的“共存”导致了检测信号大概率变化幅值的相对变大,引起了离散度β的上升,但当熔透程度过大时,激光匙孔底部呈“常开”状态,低辐射信号几乎完全取代了高辐射信号,检测信号大概率变化幅值反而下降,导致了离散度β的下降。 因此,离散度β特征曲线只对焊缝熔透程度较小时具有明显的识别效果,可以作为对基值α的有效补充。

畸变率δ是一个较特殊的特征参数,由于在焊缝熔透程度较小时畸变率δ可以较好的反映出由于低频低辐射信号对特征模型产生的左向畸变偏移(畸变率δ>1),而在焊缝熔透程度较大时可以识别对高辐射信号对特征模型产生右向畸变偏移(畸变率δ<1),同时其规律性特征还能够对焊接熔透与焊接波动对检测结果的影响进行一定的辅助区分。 所以其对于基值α和离散度β的“检测盲区”都是一个较好补充,但是在适度熔透状态附近时由于低辐射信号与高辐射信号的剧烈切换,使得畸变率δ数值产生剧烈波动。 因此,基值α、离散度β及畸变率δ特征参数间具有相互补充、相互验证关系,通过它们的特征曲线进行复合识别可以对激光焊接熔透状态实现较好的定性及定量检测[10]。

4 试验验证及结果分析

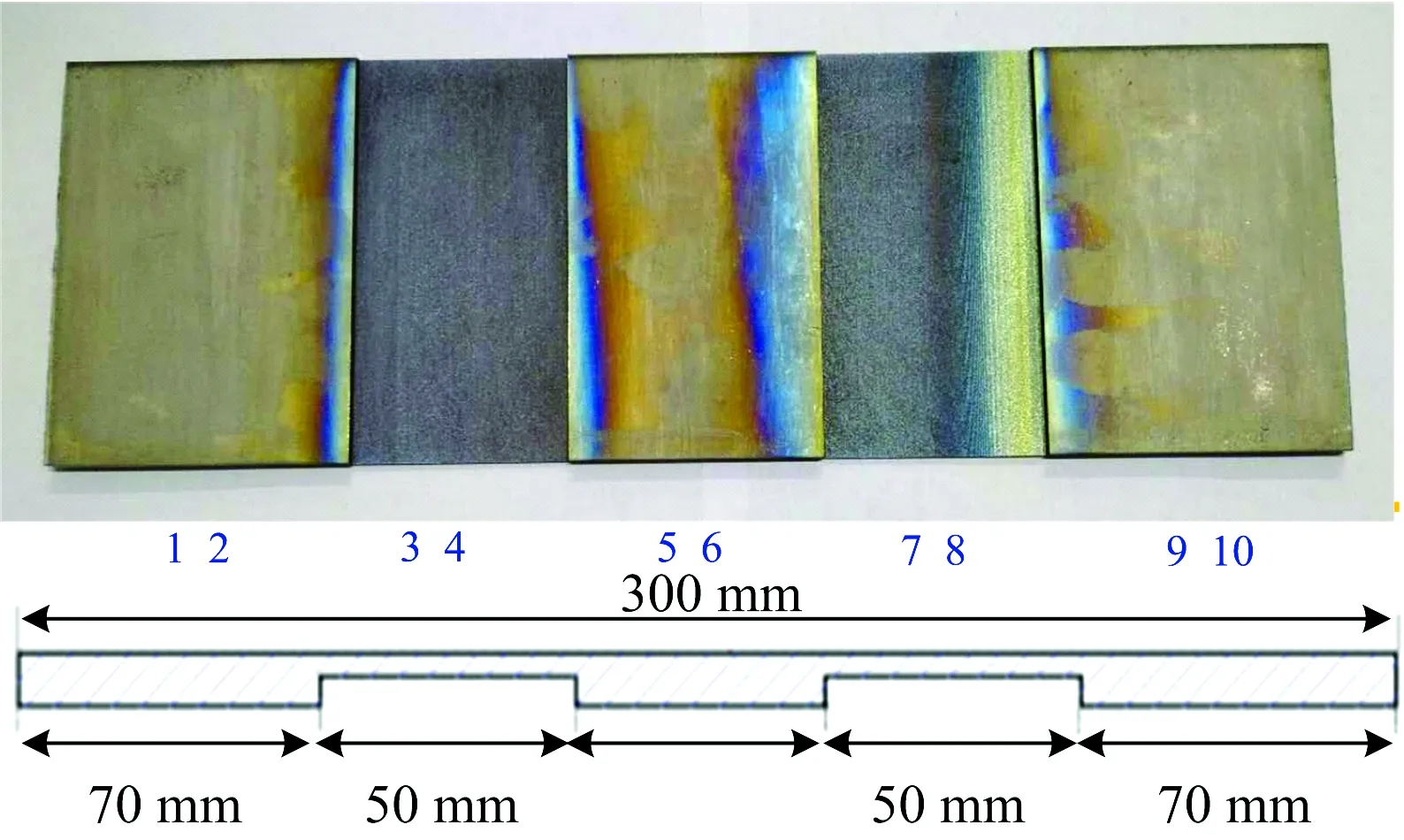

4.1 熔透验证试验设计

为了验证在相同焊接条件下能否对熔透与非熔透特征交替存在的焊缝进行有效识别,试验选取300 mm×150 mm×4 mm钛合金试板,焊前先将钛板背面机加出2个矩形凹槽,凹槽最深位置距试板上表面厚度为1.5 mm,试板实物及熔透鉴定点位置如图7所示。 焊接工艺类型为钛合金不等厚试板激光表面堆焊,焊接速度2 m·min-1,保护气成分工业高纯Ar,信号采样频率5 000 Hz,分别在激光功率2 400,2 300和2 200 W焊接3条、2条、3条焊缝,共计8条焊缝,每条焊缝上10个鉴定点,共计80个鉴定点。 焊接结束后可依据鉴定点位置的实际熔透情况,判定熔透检测的准确率。

4.2 试验结果及分析

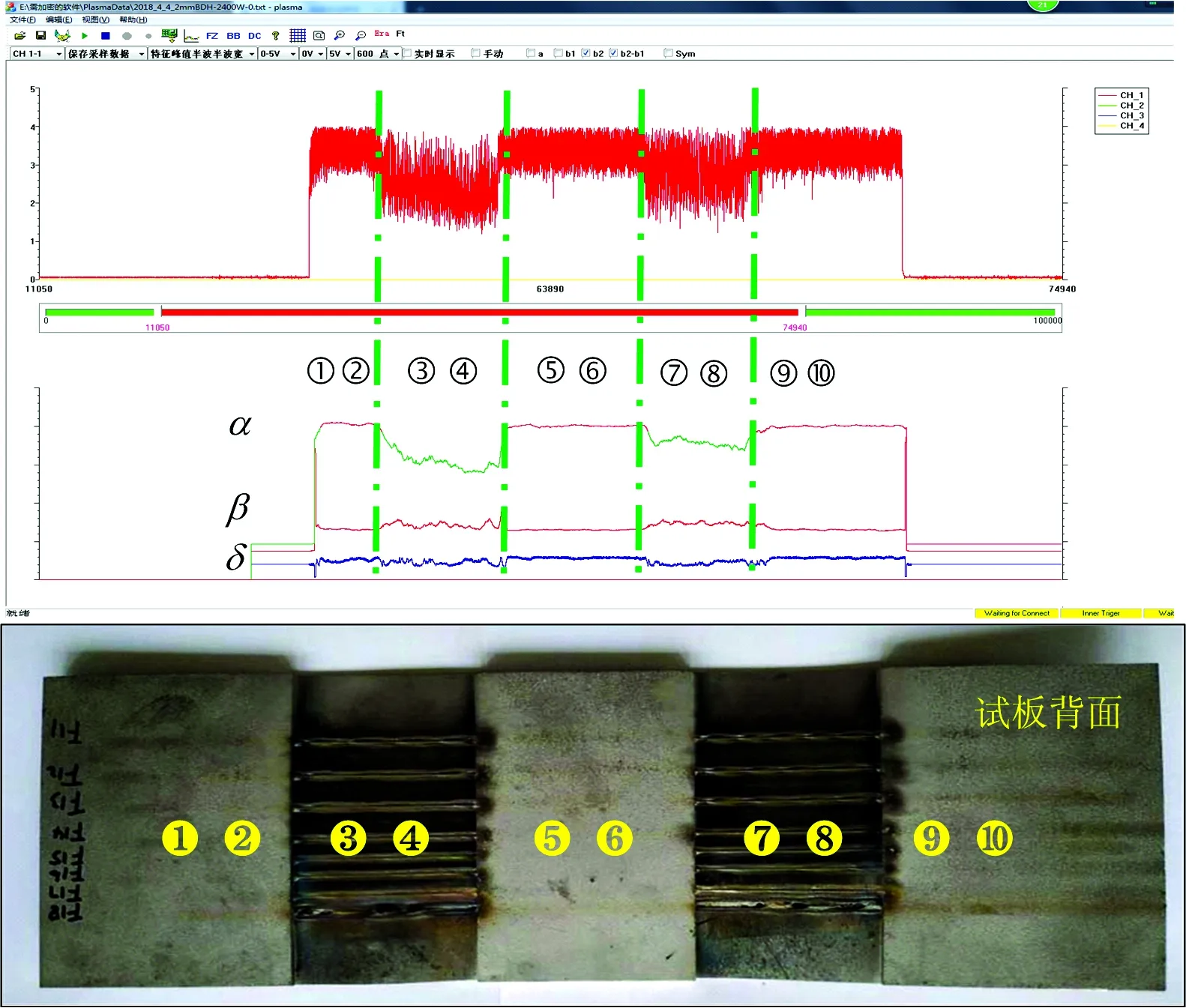

通过已设定的80个鉴定点,对熔透检测可靠性进行了对比验证,如表1所示。 检测结果与实际焊缝熔透状态全部相一致,证明该熔透检测方法对钛合金激光焊接熔透行为具有较好的识别能力。 而从对每条焊缝熔透检测特征曲线的验证效果上分析(如图8中对试验F15的检测结果),基值α特征曲线对于焊缝的熔透状态具有较好的趋势性识别能力,而离散度β可实现对基值α的有效复合验证,畸变率δ可对基值α与离散度β的测试结果进行佐证分析,同时提供焊缝在较小程度熔透时和过熔透时的识别信息。 由此有效提高了对于大功率固体激光焊的熔透检测能力。

图7 试板实物及熔透鉴定点位置

表1 鉴定点数据

图8 试验F15软件分析结果及试板验证

5 结 论

(1)将复杂的混沌信号简化成具有趋势性特征的图形识别模式,并挖掘图形的形貌特征与熔透行为关联,可获得对焊接复合影响机制的一种宏观认知,并有利于实现对抽象化特征的简化分离。

(2)将混沌信号解析方法与熔透特征信号同轴增效提取技术相结合,促生了光学谱段管控、匙孔影像特征萃取、混沌信号图形化解析、形貌特征复合识别的多方法复合应用,通过多维复合识别的相互增强、相互补充,可有效增强对大功率固体激光焊接熔透状态的识别能力。