轧钢加热炉节能理论及提效方案规划与评价

赵 军,王稼晨,闫 祺,马 凌,李文甲

轧钢加热炉节能理论及提效方案规划与评价

赵 军,王稼晨,闫 祺,马 凌,李文甲

(天津大学机械工程学院,天津 300350)

轧钢加热炉;能量损失;节能率;工序匹配;余热回收

钢铁行业是我国国民经济的重要支柱产业[1].近几十年来,我国钢铁产量快速增长,2018年我国粗钢生产总量达到9.28亿吨,占据了全球粗钢生产总量的50%以上,钢铁行业对能源的需求也不断增加[2-3].

轧钢加热炉是钢铁生产热轧工序中的主要生产设备,是钢铁行业中主要的耗能设备之一,其能耗约占钢铁生产总能耗的10%~20%[4-6].如何降低加热炉的能耗对于整个钢铁行业具有重要意义.因此,对加热炉能效的研究一直是专家学者关注的焦点.

目前对轧钢加热炉能效的研究主要包括燃烧过程控制、传热传质机理分析、流程调度优化、余热回收技术以及炉体保温的研究.在燃烧调控方面,曹卫华等[7]提出了一种直接针对空气、燃气阀门开度的模糊专家控制系统,稳态控制精度可达5%;Steinboeck等[8]设计了一种非线性模式预测控制器,使出炉温度在设定温度范围内的板坯比率由41%升至88%;Manh等[9]提出将分布式模型预测控制用于加热炉调控,相比于PID调控方式可降低能耗1.7%.在传热传质机理分析方面,Tang等[10]建立了预测板坯在加热过程中的温度变化的二维数值传热模型,实现了板坯温度预测值与实际测量值的偏差在±15℃范围内;Dubey等[11]建立了预测钢坯氧化铁皮生长的三维瞬态数值传热模型,表明最大氧化皮厚度位置与钢坯上的最大温度位置一致.冯辉君等[12]以整个连铸连轧流程为研究对象,对薄板坯在加热炉中加热过程进行了数值计算,发现加热段炉气温度持续上升的加热方式使得炉气温度和薄板坯表面温度变化趋势基本相同.在流程调度优化方面,屠乃威等[13]设计了蚁群优化算法求解冷热板坯混装模式下的加热炉调度问题,缩短钢坯加热时间的同时实现了算法求解时间不超过4min;杨业建等[14]构造了采用二进制编码方式的遗传禁忌搜索算法,求解以生产能耗最小化和加热质量最优化为主次目标的加热炉调度模型,与人工调度相比可将钢坯入炉温度提高120℃,降低加热炉能耗10%.在余热回收方面,Si等[15]提出用烟气余热预热钢坯,将钢坯预热至315℃时每年可节约21.5万美元.Kilinc等[16]设计了一种省煤器,将加热炉烟气温度从383℃降至215℃,并可产生90℃的热水满足企业热水需求.孟百宏等[17]提出在加热炉的烟道中加设余热锅炉,每年可增加蒸汽产量18.76万吨.在炉体保温的研究方面,Feng等[18]发现在保温材料的总体积和总截面一定的约束下,采用基于最小的热耗散而得到的隔热层的最佳构造可以降低炉体平均热损失率.刘强等[19]发现在加热炉高温段顶部安装高黑度系数辐射体,通过将气体辐射转换为黑体辐射可降低加热炉单耗3%~5%.Feng等[20]以最小热损失率为优化目标设计了加热炉壁多层保温结构,相比于传统炉壁隔热层厚度可减少9.5%.然而,现有研究大多只针对加热炉某种能效优化方法进行了分析论证,并未对加热炉能量损失的原因深入分析,在对加热炉能效优化方法的节能效果的评价上也有所欠缺.

1 数学模型及研究方法

1.1 轧钢加热炉介绍

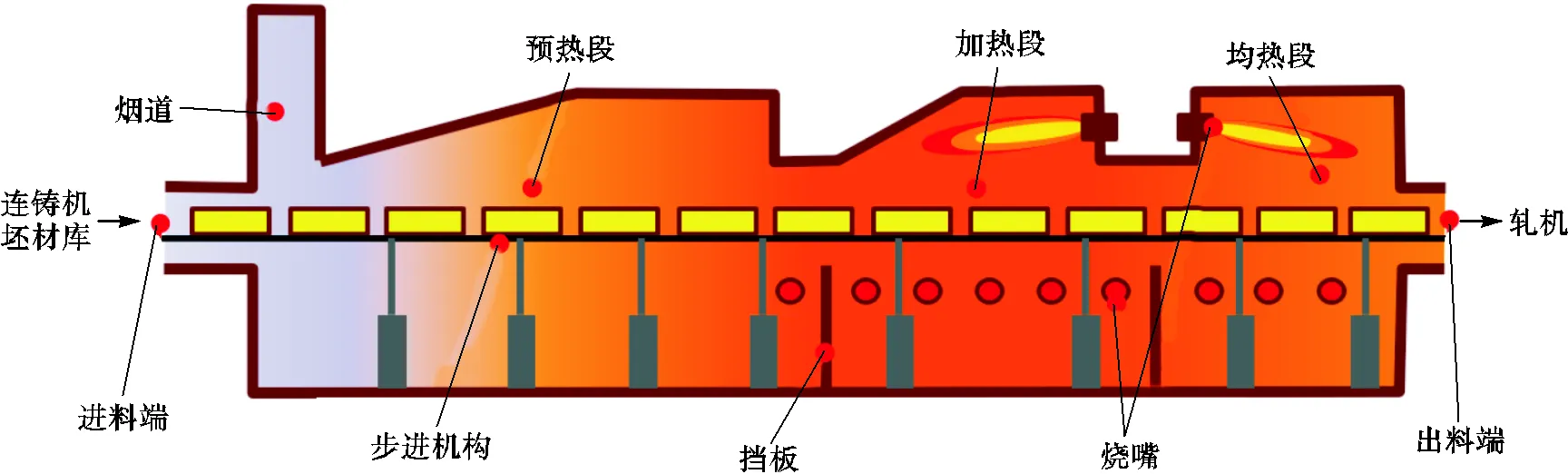

本文以轧钢加热炉的能量系统为研究对象,图1为轧钢加热炉结构示意.轧钢加热炉具体工作过程为:钢坯从左侧进料端装入,由炉内步进机构带动移动,依次经过预热段、加热段和均热段加热,满足工艺要求后从右侧出料端排出.加热段和均热段由炉内烧嘴喷出的燃气燃烧供热,预热段由加热段和均热段产生的高温烟气供热,烟气从左侧烟道排出.

1.2 研究方法

1.2.1 加热炉能效分析模型

图1 轧钢加热炉结构示意

(1) 轧钢加热炉为平稳运行的开口系统.

(2) 所有气体(燃气、空气、烟气等)均视为理想气体.

(3) 外界环境条件0=303.15K(0=30℃),0=101.325kPa.

(4) 不考虑加热炉系统中涉及到的物质的动能与势能.

(5) 不考虑鼓风机、步进机构等设备消耗的电能.

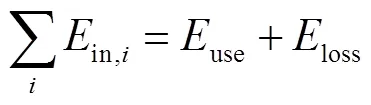

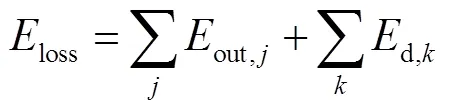

对于平稳运行的开口系统,根据质量守恒有

式中:in为加热炉输入的质量流;out为加热炉输出的质量流.

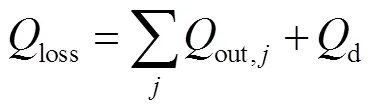

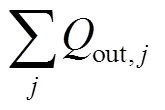

根据热平衡有

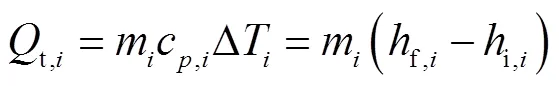

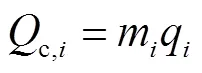

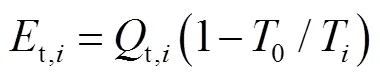

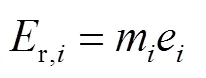

模型中各物质流的物理热t,i和发生化学反应的输入物质流的化学反应热c,i的计算式分别为

式中:、c、Δ分别为该物质的质量、平均定压比热和温度变化量;f和i分别为该物质终态和初态的焓值;为该物质单位质量的化学反应热.

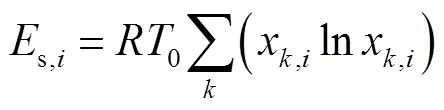

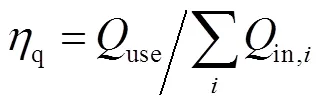

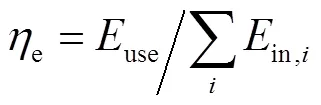

1.2.2 加热炉能效评估

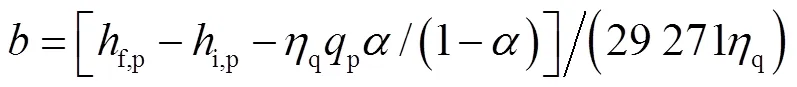

式中:f,p和i,p分别为钢坯终态焓值、初态焓值;p为单位质量钢坯的氧化热;为该加热炉的烧损率,均可视为常数.

1.2.3 加热炉能效优化方法及其评价

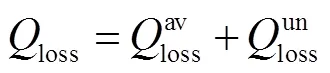

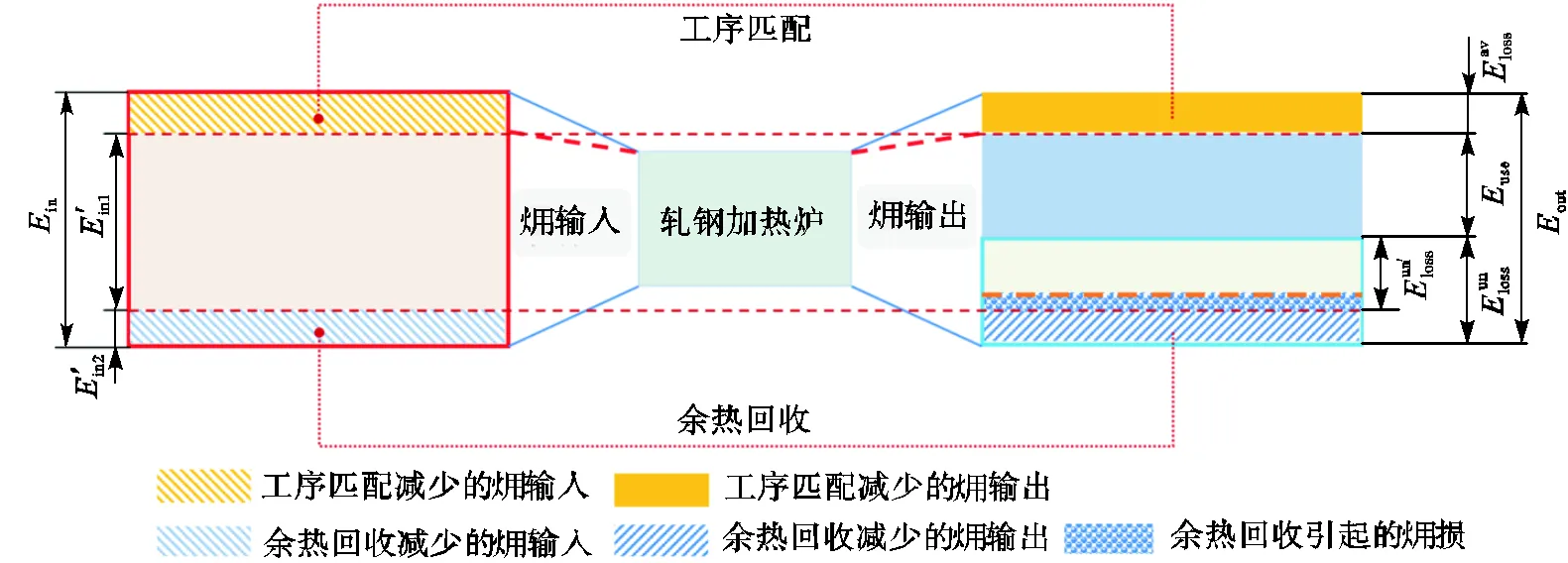

深入分析加热炉能量损失原因以寻找加热炉能效优化方法.考虑到加热炉的实际工作过程,其进料与出料受到前后工序的影响,为间歇生产过程,前后工序的不匹配也会造成加热炉能量的未有效利用;分析式(2)中的loss,工序不匹配引起的热量未有效利用分散到loss的各项中,故将loss进一步划分为可避免热损失av loss与不可避免热损失un loss,其表达式为

通过对能量损失原因的划分可针对性地提出能效优化方法.

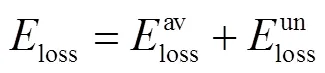

在对于能效优化技术的节能效果的评价方面,王忠金等[21]提出了评价指标节能率q,其计算公式为

式中q0、q1分别为采用优化技术前、后加热炉的热 效率.

可根据式(16)计算出的节能率对加热炉采用的能效优化方法的节能效果进行评价.

采用能效优化方法后,加热炉标准燃料消耗量随之变化,其数值可直观表达采用能效优化技术后加热炉的能效情况,故也用标准燃料消耗量作为评价能效优化方法的指标.

2 轧钢加热炉实际生产案例分析

2.1 基本生产参数

以某钢厂轧钢加热炉实际生产过程为例进行案例分析,该加热炉所用燃料为高炉煤气,进料端钢坯均为来自板坯库的冷坯,炉体外部有汽化冷却装置.该轧钢加热炉的基本生产参数如表1所示.

表1 轧钢加热炉基本生产参数

Tab.1 Basic production parameters of the steel-rolling reheating furnace

2.2 能效及节能潜力分析

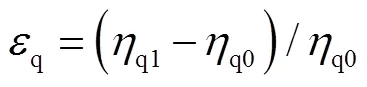

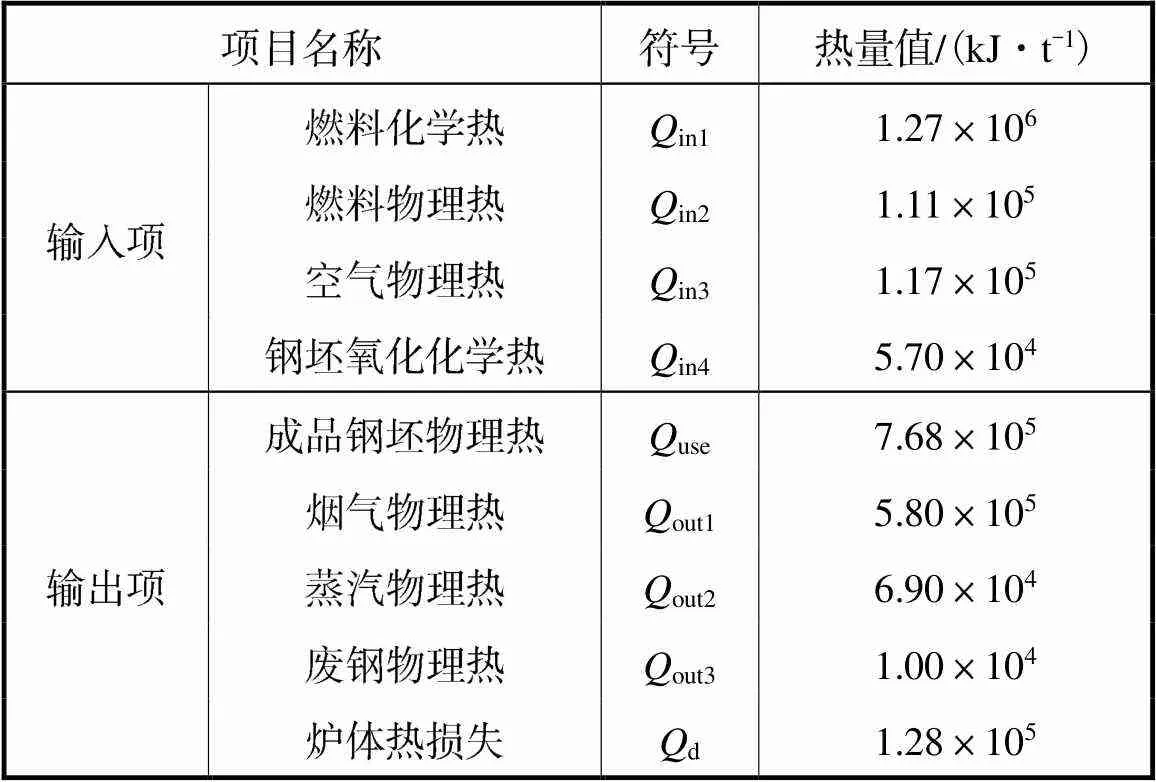

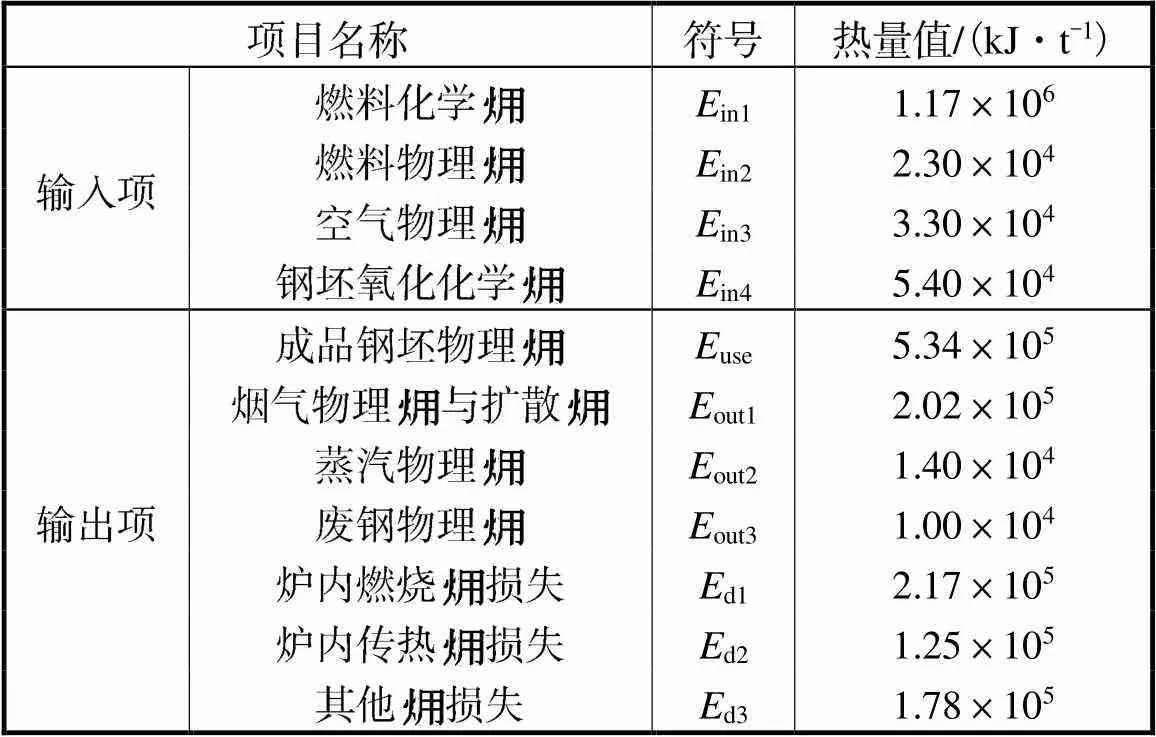

加热炉热量输入项包括:燃料燃烧产生的热量in1,燃料带入的物理热in2,空气带入的物理热in3,炉内钢坯氧化放热in4;热量输出项包括:钢坯加热所需热量use,出炉烟气携带的热量out1,汽化冷却装置产生蒸汽携带的热量out2,氧化烧损的废钢携带的热量out3,由炉壁、炉门及炉体开孔等其他因素引起的炉体热损失d.计算得加热炉热平衡如表2所示.

表2 轧钢加热炉热平衡

Tab.2 Heat balance of the steel-rolling reheating furnace

Tab.3 Exergy balance of the steel-rolling reheating fur-nace

3 能效优化方法及其评价

3.1 工序匹配方法

热轧工序实际生产过程通常有多台加热炉和一套轧制机组同时工作,其实际生产过程受到以下约束:同一批次内各板坯加热要求、轧制要求相差不大,可在同一加热炉内进行加热;每台加热炉可同时加热多块板坯;只有加热炉内钢坯数量小于加热炉炉容时,钢坯才能入炉;钢坯出炉受到前一块出炉钢坯的轧制时间约束,若前一块板坯轧制未完成,则该块板坯即使加热完成也不能出炉;同一台加热炉内遵循先入先出规则.上述实际约束条件的存在也是工序不匹配导致的加热炉能量损失的原因,若同一炉内相邻两块钢坯,后入炉的钢坯在先入炉的钢坯轧制完成前即使加热完成也不能及时出炉,必须驻炉等待,部分输入加热炉的能量也因此被浪费.

图2 能效优化方法作用途径

根据第2.2节中设定轧钢加热炉为平稳运行的开口系统,单位时间内加热炉能量的输入量可视为定值,工序匹配通过减少钢坯的驻炉等待时间来减少生产批次钢坯的加热时间,从而减少生产批次钢坯时加热炉能量的输入量,进而实现节能的效果.

本节对第2.1节所述案例进行工序匹配优化,案例中生产设备为4台轧钢加热炉搭配一套轧制机组,加热某一批次钢坯,共80块;每块钢坯的规格不尽相同,故钢坯理论加热时间与轧制时间亦不尽相同,但每块钢坯的差别有限,该批次内每块钢坯的理论加热时间处于190~230min之间,轧制时间处于1~3min之间,依钢坯规格而定;案例中调度方式为人工调度,该批次钢坯总加热时间为387min.

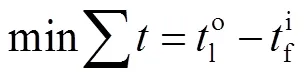

以同一批次钢坯在加热炉内加热的总时长∑最短为优化目标对其进行优化,在满足实际生产约束的条件下,以该批次内每块钢坯入炉号、入炉时间、出炉时间为决策变量,建立数学模型.优化目标的数学表达式为

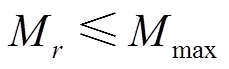

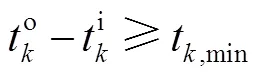

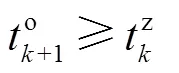

式中:为时间;上标o表示出炉,i表示入炉;下标l表示最后一块钢坯,f表示第一块钢坯,优化约束条件包括炉容约束、加热时间约束、轧制约束、同一炉内先入先出约束,其数学表达式分别为

式中:M、max分别为加热炉内钢坯数量、加热炉炉容;为第块钢坯;为第座加热炉;t,min为第块钢坯最短加热时间;上标z表示轧制完成.

表4 工序匹配优化前后加热炉能效对比

Tab.4 Energy efficiency of the reheating furnace with and without process matching

3.2 余热回收技术

本节针对第2.1节所述案例中加热炉进行余热回收分析,案例中加热炉的出炉烟气温度为600℃,流量为57600m3/h,具有余热回收的潜力;并且该加热炉燃料预热温度、空气预热温度分别为200℃、300℃,流量分别为38000m3/h、26400m3/h,而提供预热空气、燃料所需的能量由额外热源提供.故本节考虑以燃气、空气为载体,将加热炉出炉烟气余热回收并用于预热加热炉入口的空气和燃气,减少加热炉为预热空气、燃料而消耗能量的同时,降低出炉烟气的温度.

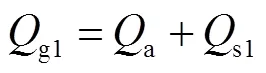

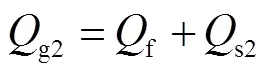

利用管式换热器使燃气与空气分别由基准温度(30℃)升至300℃、200℃,预热空气、燃气所用的换热器中的热平衡关系式分别为

式中:g1、g2分别为预热空气、燃气时烟气的换热量;a、f分别为空气、燃气吸收的热量;s1、s2分别为两个传热过程的热损失,热损失所占总换热量的比例因换热器材质不同而有所差异,本文中s1、s2分别按g1、g2的10%计算.

3.3 能效优化方法评价

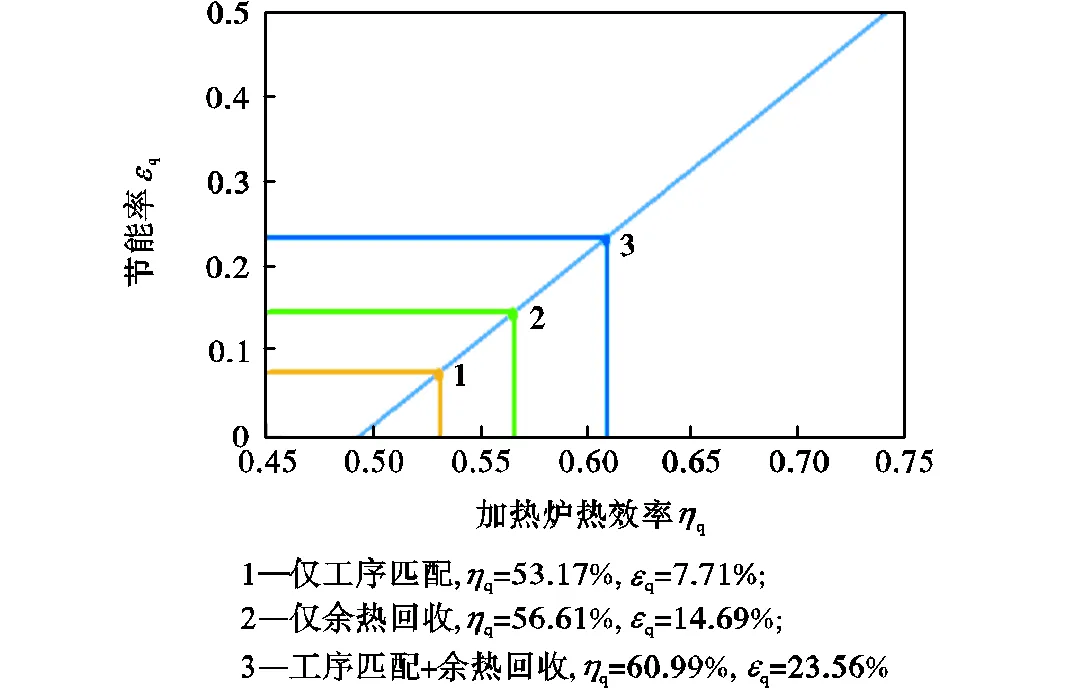

据式(16)可知加热炉节能率与热效率之间的关系,由图3可直观看出轧钢加热炉各能效优化方法的节能率,其中余热回收技术比工序匹配方法的节能率更高,两种优化方法同时使用时,其节能率为23.56%,加热炉热效率升至60.99%.

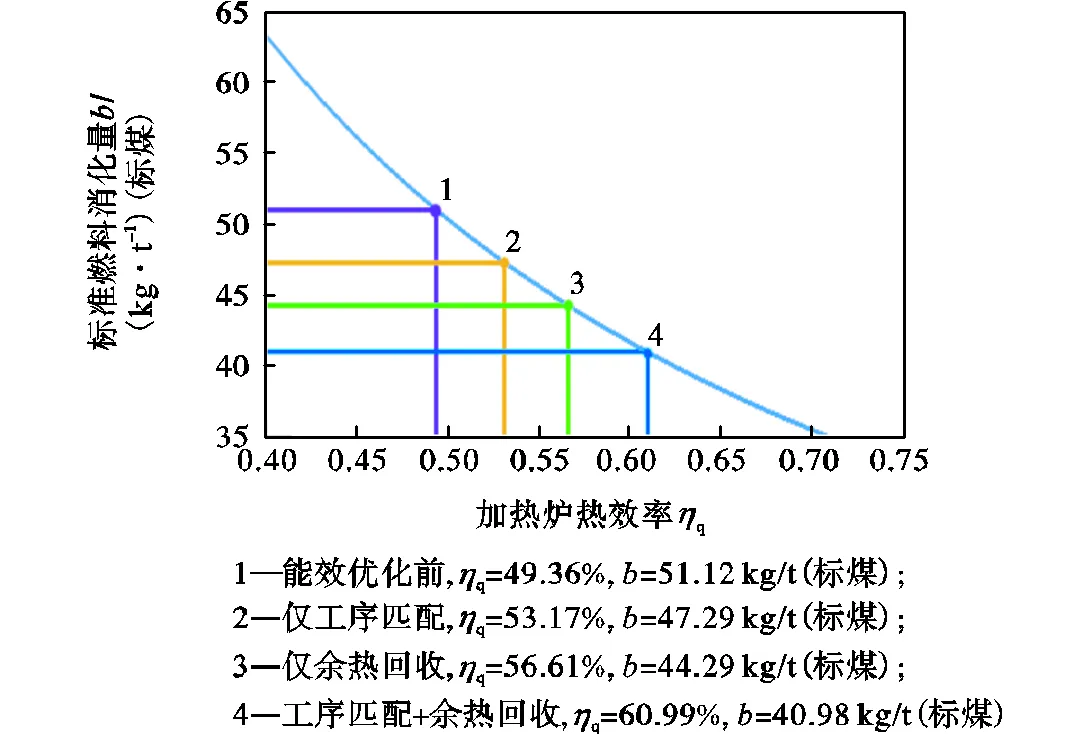

据式(13)可知加热炉标准燃料消耗量与热效率的关系,由图4可直观看出采用能效优化方法后加热炉标准燃料消耗量的变化.未采用节能优化技术时,加热炉标准燃料消耗量为51.12kg/t(标煤);工序匹配方法、余热回收技术分别可使标准燃料消耗量降至47.29kg/t(标煤)和44.29kg/t(标煤);两者同时使用时,加热炉标准燃料消耗量可降至40.98kg/t(标煤).

图3 能效优化方法的节能率

图4 轧钢加热炉标准燃料消耗量

4 结 论

对加热炉节能理论及提效方案的研究可对轧钢加热炉的节能提供一定的技术支持.本文首先建立了轧钢加热炉通用能效分析模型及能效评估模型,结合加热炉所处热轧流程进一步分析加热炉能量损失原因,并将其划分为可避免能量损失与不可避免能量损失,相应提出工序匹配与余热回收两种能效优化方法,以节能率、优化后加热炉的标准燃料消耗量为评价指标对其节能效果进行了评价.

(2) 据能效分析模型及加热炉所处生产流程特点,加热炉能量损失可划分为由加热炉前后工序不匹配造成的可避免能量损失和由加热炉设备的固有限制引起的不可避免能量损失;据能量损失的特点相应提出工序匹配与余热回收两种能效优化方法.

(3) 工序匹配方法与余热回收技术的节能率分别为7.71%和14.69%,分别可使加热炉标准燃料消耗量由51.12kg/t(标煤)降至47.29kg/t(标煤)、44.29kg/t(标煤).

[1] Ma Shuhua,Wen Zongguo,Chen Jining,et al. Mode of circular economy in China’s iron and steel industry:A case study in Wu’an City[J]. Journal of Cleaner Production,2014,64:505-512.

[2] World Steel Association. World steel in figures 2019 [EB/OL]. https://www. worldsteel. org,2019-06-03.

[3] 国家统计局. 中国统计年鉴—2018[M]. 北京:中国统计出版社,2019.

National Bureau of Statistics. China Statistical Yearbook-2018[M]. Beijing:China Statistics Press,2019(in Chinese).

[4] 王 华. 加热炉[M]. 4版. 北京:冶金工业出版社,2015.

Wang Hua. Reheating Furnace[M]. 4th ed. Beijing:Metallurgical Industrial Press,2015(in Chinese).

[5] Lu Biao,Chen Guang,Chen Demin,et al. An energy intensity optimization model for production system in iron and steel industry[J]. Applied Thermal Engineering,2016,100:285-295.

[6] Lu Biao,Chen Demin,Chen Guang,et al. An energy apportionment model for a reheating furnace in a hot rolling mill-A case study[J]. Applied Thermal Engineering,2017,112:174-183.

[7] 曹卫华,吴 敏,杜玉晓. 基于阀门开度的加热炉模糊专家控制[J]. 吉林大学学报:工学版,2004,34(3):475-478.

Cao Weihua,Wu Min,Du Yuxiao. Fuzzy expert control based on valve opening for gas reheating furnace[J]. Journal of Jilin University:Engineering and Technology Edition,2004,34(3):475-478(in Chinese).

[8] Steinboeck A,Wild D,Kugi A. Nonlinear model predictive control of a continuous slab reheating furnace[J]. Control Engineering Practice,2013,21(4):495-508.

[9] Manh N X,Rodriguez-Ayerbe P,Dumur D,et al. Distributed model predictive control of steel slab reheating furnace[J]. IFAC Proceedings Volumes,2012,45(23):175-180.

[10] Tang Guangwu,Saavedra A,Okosun T,et al. Modeling of steel slab reheating process in a walking beam reheating furnace[C]// Proceedings of the ASME Summer Heat Transfer Conference. New York:American Society of Mechanical Engineers,2016:581-588.

[11] Dubey S K,Srinivasan P. Development of three dimensional transient numerical heat conduction model with growth of oxide scale for steel billet reheat simulation [J]. International Journal of Thermal Sciences,2014,84:214-227.

[12] 冯辉君,陈林根,孙丰瑞. 薄板坯连铸连轧流程数值分析[J]. 钢铁研究,2015,43(4):23-27.

Feng Huijun,Chen Lingen,Sun Fengrui. Numerical analyses of thin slab continuous casting and rolling process[J]. Research on Iron and Steel,2015,43(4):23-27(in Chinese).

[13] 屠乃威,罗小川,柴天佑. 基于蚁群优化算法的步进式加热炉调度[J]. 东北大学学报:自然科学版,2011,32(1):1-4.

Tu Naiwei,Luo Xiaochuan,Chai Tianyou. Scheduling of walking beam reheating furnaces based on ant colony optimization algorithm[J]. Journal of Northeastern University:Natural Science,2011,32(1):1-4(in Chinese).

[14] 杨业建,姜泽毅,张欣欣. 钢坯热轧加热炉区生产调度模型与算法[J]. 北京科技大学学报,2012,34(7):841-846.

Yang Yejian,Jiang Zeyi,Zhang Xinxin. Model and algorithm of furnace area production scheduling in slab hot rolling[J]. Journal of University of Science and Technology Beijing,2012,34(7):841-846(in Chinese).

[15] Si Minxing,Thompson S,Calder K. Energy efficiency assessment by process heating assessment and survey tool(PHAST)and feasibility analysis of waste heat recovery in the reheat furnace at a steel company[J]. Renewable and Sustainable Energy Reviews,2011,15(6):2904-2908.

[16] Kilinc E,Kaya D,Kilic F,et al. An energy efficiency analysis of an industrial reheating furnace and an implementation of efficiency enhancements methods[J]. Energy,Exploration & Exploitation,2014,32(6):989-1004.

[17] 孟百宏,吴 斌. 余热锅炉在加热炉余热回收系统的应用[J]. 能源与节能,2015(4):191-192.

Meng Baihong,Wu Bin. The application of waste heat recovery system of heating furnace in waste heat boiler[J]. Energy and Energy Conservation,2015(4):191-192(in Chinese).

[18] Feng Huijun,Chen Lingen,Xie Zhihui,et al. Constructal entransy dissipation rate minimization for variable cross-section insulation layer of the steel rolling reheating furnace wall[J]. International Communications in Heat and Mass Transfer,2014,52:26-32.

[19] 刘 强,李卫东,徐春柏,等. 轧钢加热炉综合节能技术浅析[J]. 冶金能源,2016,35(4):38-41.

Liu Qiang,Li Weidong,Xu Chunbai,et al. A brief discussion on comprehensive reheating furnace energy saving technology[J]. Energy for Metallurgical Indus-try,2016,35(4):38-41(in Chinese).

[20] Feng Huijun,Chen Lingen,Xie Zhihui,et al. Constructal designs for insulation layers of steel rolling reheating furnace wall with convective and radiative boundary conditions[J]. Applied Thermal Engineering,2016,100:925-931.

[21] 王忠金,周德成,戴万福. 工业炉窑节能原理的数学表达及节能分析[J]. 工业炉,2004,26(5):1-3.

Wang Zhongjin,Zhou Decheng,Dai Wanfu. Mathematic formulation of the theory of saving energy and analysis of saving energy on industry furnaces[J]. Industrial Furnace,2004,26(5):1-3(in Chinese).

Energy-Saving Theory and Optimization Planning and Evaluation for the Steel-Rolling Reheating Furnace

Zhao Jun,Wang Jiachen,Yan Qi,Ma Ling,Li Wenjia

(School of Mechanical Engineering,Tianjin University,Tianjin 300350,China)

Assessments of the energy efficiency of steel-rolling reheating furnaces has formed the basis of energy-saving technologies in steel-rolling production.To study the energy utilization of reheating furnaces,an energy efficiency analysis model that included both the energy flow and exergy flow analysis was presented.In this model,the energy efficiency indicators of reheating furnaces were presented,including thermal efficiency,exergy efficiency,and consumption of standard fuel,and a case study of the energy efficiency assessment of a reheating furnace was conducted.According to the working characteristics of the hot rolling process,the energy losses of the reheating furnaces were divided into avoidable and unavoidable energy loss,which were defined to quantify the losses caused by,respectively,the mismatch of the hot rolling production,and the inherent limitations of the working processes in reheating furnaces.On this basis,two energy efficiency optimization methods of enhancing the performances of process matching and recycling the waste heat of reheating furnaces were proposed.Subsequently,process matching optimization and waste heat recovery analysis were applied in an actual case and evaluated by the indicators for energy-saving rate and consumption of standard fuel.For the two methods applied to the reheating furnace,the energy-saving rates were 7.71% and 14.69%,and the consumption rates of standard fuel were 47.29kg/t(coal equivalent)and 44.29kg/t(coal equivalent),respectively.Furthermore,the comprehensive energy-saving rate reached 23.56% when the two optimization methods were simultaneously used.It was also found that the thermal and exergy efficiencies of the reheating furnace increased,respectively,from 49.36% to 60.99%,and from 41.83% to 47.11%,while the consumption of standard fuel was reduced from 51.12kg/t(coal equivalent)to 40.98kg/t(coal equivalent).The presented model provides feasible suggestions for energy-saving in reheating furnaces.

steel-rolling reheating furnace;energy loss;energy-saving rate;process matching;waste heat recovery

TK123

A

0493-2137(2020)07-0763-08

10.11784/tdxbz201908028

2019-08-16;

2019-10-27.

赵 军(1964— ),男,博士,教授,zhaojun@tju.edu.cn.

李文甲,liwenjia@tju.edu.cn.

国家重点研发计划资助项目(2018YFB0605901).

Supported by the National Key Research and Development Program of China(No.2018YFB0605901).

(责任编辑:孙立华)