7075铝合金反挤压棒材生产工艺研究

吕洪伟,杜连欢,谢洪博,张 旭,田洪超

(营口忠旺铝业有限公司,营口115000)

0 前言

7××× 系铝合金属于Al-Zn-Mg-Cu 系合金,这类合金具有比重小、强度高、加工性能好等优点,被广泛应用于航空航天工业和民用交通工具等领域[1-2]。7075铝合金合金成分高、塑性差,在正向挤压机上生产困难。反挤压相对正挤压具有诸多优势,如在反向挤压中,由于金属流动均匀,变形抗力小,同时摩擦热小,使挤压过程中的金属温升小,从而在提高挤压速度时,不会由于金属的温度不断提高而导致金属进入脆性区甚至达到熔点,在制品的表面上出现裂纹。相对正向挤压,反向挤压具有生产效率高、成品率高等优点[3]。

营口忠旺铝业引进了2000t、3150t、5500t单动反向卧式铝合金挤压机。经过多次工艺试验,目前已实现直径200mm 以下的7075合金棒材在线淬火生产,挤压棒材表面光亮,其组织、性能均符合客户要求。

1 化学成分

采用60t熔炼炉与保温炉组合的方式进行合金熔化。用SNIF 双转子除气箱进行除气、板式及深床过滤、Al-Ti-B丝细化晶粒。通过WAGSTAFF铸造机进行φ342mm 的7075铝合金优质铸锭的铸造,其成分见表1。

表1 7075合金化学成分(质量分数/%)

7075合金中Fe 和Si 是有害杂质,在合金中主要以不溶或难溶的AlFeMnSi 等脆性相和共晶化合物的形式存在,对于合金的塑性及韧性很不利。Zn和Mg 是主要强化性元素,ω(Zn+Mg)= 9%时,强度达到最高;超过这一值后,因在晶界上析出呈网状分布的脆性相而使合金脆化。Cu 的加入主要是为了改善7075合金的应力腐蚀倾向,提高强度和塑性。Cr、Ti 可形成弥散的金属间化合物Al12Mg2Cr、Al3Ti 等,大大提高7075合金的再结晶温度,阻止晶粒长大。Mn 主要起固溶强化作用。Zr 在一定含量范围内可形成细小的Al3Zr 弥散相,抑制合金的再结晶和晶粒长大,可以提高合金强度、断裂韧性和抗应力腐蚀性能[4-7]。

2 均质制度

厂内直径大于300mm 铸锭的均匀化制度为200℃×2h+360℃×1h+470℃×14h。均匀化是将铸锭加热到接近固相线共晶温度,长时间保温后冷却至室温,使可溶相完全或接近完全溶解,形成过饱和固溶体及少量弥散分布的强化相。由于金属和合金凝固时存在枝晶偏析,必须通过均匀化处理消除或降低晶内化学成分和组织的不均匀性,从而消除或减少在铸锭快速冷却时所产生的内应力,改善铸锭的热塑性。均匀化处理能促使第二相的溶解,减少第二相的含量,改善合金塑性,减少变形功消耗,提高设备生产效率,同时提高合金元素在基体中的固溶度,从而提高合金的强度[8]。

3 模具设计

反挤压机模具结构示意图如图1所示。有别于正向挤压机挤压垫,该模具无涨开结构。模具由定位螺丝连接到模轴上,模具外径带尺寸小,与挤压筒内壁间隙较大,且模轴稳定性差,模具容易偏心。挤压时模具粘铝、反铝较重,需要频繁清理挤压筒和模具,大大降低了生产效率。目前我们正在试制弹性模具,弹性模具结构分成撑环与涨环两部分,原理与正向挤压机挤压垫一致。挤压时,作用在撑环上的轴向压力改变成径向方向,使涨环张开,减小模具外径带与挤压筒内壁间隙,可以较好地改善反铝情况。

4 挤压与淬火工艺

4.1 挤压工艺

结合7075铝合金本身特性和反挤压机的特点,采用低温高速挤压。挤压筒温度为(400±10)℃,铸锭加热温度为(375±10)℃,挤压比范围为5~50,挤压速度为1.2~1.7m/min,挤压淬火温度为430~440℃。按照此种工艺制度生产的挤压棒材时效后的性能最佳,表面光亮。

4.2 淬火工艺

在线淬火是一种高效、节能的铝型材生产技术,可缩短生产流程,提高生产效率,降低生产成本。对于淬火敏感性高的合金,淬火的冷却速度起关键作用,淬火装置的先进性尤为重要。反挤压机淬火装置如图2所示。通过控制淬火水槽两端水封的水流量保证淬火槽内水位高度,使挤压型材充分浸入水中。水槽内部侧壁设置等距的注水口,水槽两端底部设置排水口,以加快水槽内水的流动;通过外循环控制水温,保证水温低于40℃,实现产品淬火的目的。

5 时效制度

7075铝合金一般不采用自然时效处理,这是因为该合金溶质原子团聚区形成速度缓慢,自然时效过程常常需要延续数月才能达到稳定阶段;且和人工时效相比,其抗应力腐蚀能力也较差,故7075铝合金只适合进行人工时效处理[9]。目前工业上7×××系合金还是以双级时效为主,但不能充分发挥7×××系的综合性能,其性能为峰值时效的85%~95%,抗蚀性能良好。三级时效(RRA)工艺过于复杂,时间周期长且对每个环节要求很高,其性能为峰值时效的92%~95%,抗腐蚀性能最好;单级时效120℃×24h的强度达到峰值,相对而言其抗腐蚀性能最差[10]。

6 验证试验

6.1 拉伸性能测试

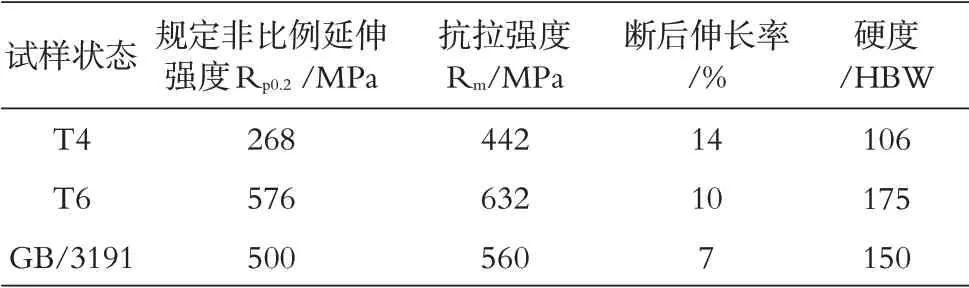

通过3150t反向挤压机进行验证试验,棒材直径为60mm,挤压比为32.5,铸锭加热温度为365~372℃,挤压速度为1.5m/min。对淬火温度433℃的头端取样,经120℃×22h 时效处理后制成拉伸、硬度试样。采用电子万能试验机进行拉伸性能检测,采用布氏硬度计进行硬度检测。其T4/T6状态的力学性能、硬度值见表2。反向挤压在线淬火可以得到与正向挤压离线淬火生产的棒材相近的力学性能。由于低温下塑性变形产生了组织强化效应,以及高速挤压出模孔后的强烈冷却,得到了细晶组织,经过热处理得到非常弥散的强化相,使合金强度得到提高[3]。

表2 挤压棒材力学性能及硬度

6.2 组织检测

在距离头尾500mm 处,切取高倍料样,并在料样的表面和芯部选取金相试样,磨削抛光后,进行阳极覆膜处理。采用倒置式材料金相显微镜进行观察,依据GB/T 3246.1-2012评定,结果如图3所示。从图3可以看出,棒材的表面无皮质层,表面与芯部基体晶粒度均为6级,无缩尾、成层等缺陷。

7 结论

7075铝合金挤压棒材按上述工艺进行生产,可以得到硬度较高、力学性能较强、高、低倍组织符合标准以及表面质量良好的产品。