双层非线性减振扣件刚度及其影响因素研究

赵俊康,王安斌,高晓刚,顾晓菡,徐忠辉,杨 辉

(上海工程技术大学城市轨道交通学院,上海 201620)

轨道交通是城市现代化的一种重要交通工具。我国地铁由于具有不占用地面空间、运量大、速度快、准时、方便等优点,已经成为解决城市交通拥挤和减少噪声大气污染的一种有效手段。但随着大城市轨道交通网的不断扩展以及人们对生活质量要求的提高, 轨道交通中列车运营引起的环境问题引起人们的重视, 其中市民反映最为强烈和集中的是轨道交通所产生的振动和噪声问题[1]。

轨道减振降噪解决方案主要采用减振型钢轨扣件,浮置板橡胶减振,钢弹簧浮置板减振等[2]。其中,减振扣件的使用始于上世纪70年代,减振扣件的减振功能主要是其弹性垫板的弹性作用。大量实践证明,该减振扣件的性能优越、抗疲劳性能好、易于实施等优点能够实现较好的减振降噪效果[3-4]。针对减振扣件,已有众多学者和专家对其进行了测试和研究。刘晓倩[5]以轨道交通重载扣件系统中轨下弹性垫层中TPEE弹性垫板作为研究对象,重点对其刚度性能进行试验测试;白晓鹏[6]以微孔聚氨酯弹性垫板为研究对象,通过准静态实验和动态力学热分析实验,研究探讨了微孔聚氨酯弹性材料的超弹性能及黏弹性能。邢俊[7]等基于弹条Ⅲ型弹性分开式扣件设计了一种新型地铁扣件,并对新型扣件系统的铁垫板及螺栓的受力与变形进行了分析。

上述研究现状表明,已有研究主要针对扣件的主要零部件进行试验和仿真的研究分析,忽略了扣件整体的试验和理论分析。因此,对某双层非线性减振扣件整体展开研究,计算其试验和仿真的刚度值,并研究影响刚度的因素,为城市轨道交通减振设计提供参考。

1 减振扣件介绍

扣件是轨道交通工程轨道结构的重要组成部件[8]。在城市轨道设计中, 一般将减振划分为中等减振、高等减振、特殊减振3个级别[9],双层非线性减振扣件是基于底板型扣件系统设计的中等减振扣件。它通过双层非线性弹性垫板系统,以降低系统垂向刚度,增加隔振效果,提高扣件扭转刚度及结构阻尼来控制二次噪声与振动。双层非线性减振扣件的非线性主要靠弹性垫板凸圆台提供,凸圆台上表面为球锥状,当列车经过钢轨时,弹性垫板受压,凸圆台接触面积逐渐增大,即受力面积增大,相应的形变量减小,因此在弹性垫板逐渐受压的过程中,其形变逐渐减少,垂向位移减小,故刚度会增大,其刚度呈非线性特点。扣件系统主要由轨下垫、上铁垫板、中间弹性垫板、下铁垫板和自锁装置等组成,如图1所示。为了实现扣件的双层弹性体减振性能,在扣件系统中通过两层铁垫板和两层弹性体相配合实现减振效果,铁垫板起到承载和固定钢轨作用,锚固螺栓旋紧拧入固定在道床基础中的预埋套管并压紧在下层铁垫板上,从而将扣件系统固定在道床基础上。中间非线性弹性垫可从无预载状态开始工作,不受锚固螺栓拧紧力的影响,充分利用了弹性垫的弹性,具有良好的减振降噪效果。

图1 双层非线性扣件

双层非线性减振扣件相对于传统粘贴型扣件具有抗拔力高,安全性好,性能稳定等诸多优势。传统的硫化粘贴型扣件是将上铁垫板和下铁垫板通过橡胶硫化的方式,使上铁垫板和下铁垫板粘接为一个不可分离的整体,其上、下底板之间的上拔力主要靠橡胶的黏接力来提供, 相对较小。双层非线性减振扣件则是通过整体机械式联结方式,采用尼龙套旋转方式将上、下铁垫板锁紧,上底板受到上拔力时,上底板受锚固螺栓约束, 其上拔阻力加大,增强了扣件的使用安全性。双层非线性减振扣件采用了铁垫板与减振单元的可拆分设计,仅需将其板下垫板和轨下垫板进行更换;其上、下底板等金属部分可以保留使用,从而降低了扣件的全生命周期成本。

2 扣件静刚度测试与分析

刚度是指材料或结构在受力时抵抗弹性变形的能力,是材料或结构弹性变形难易程度的表征,分为垂向刚度和横向刚度。扣件的横向刚度表示阻止钢轨相对于轨枕发生横向位移的能力,而扣件的垂向刚度的合理取值是能否实现扣件减振的关键[10]。已有研究表明[11-15]:在条件允许下,扣件垂向刚度越低,对减振降噪越有利。而垂向静刚度是橡胶减振扣件的重要性能指标之一(以下简称为静刚度)。静刚度是指扣件的形变量不超过扣件受力方向厚度的20%时所测得的力与形变的关系,在一定程度上可表征扣件的缓冲减振能力。

2.1 试验静刚度

扣件的静刚度测试方法比较成熟,我国与国际上基本一致,依据铁道行业标准TB/T 3396.2—2015《高速铁路扣件系统试验方法 第2部分:组装扣压力的测定》,在实验室完成。试件平置在MTS试验机平台上,先进行试件预压,以1~2 kN/s的速度垂向加载至80 kN,静停1 min后卸载,反复2次,然后进行正式试验,以避免组装精度带来的误差。测试工装如图2所示。

图2 测试工装

正式试验时,以1~2 kN/s的速度垂向加载,当载荷至F1(5 kN)和F2(35 kN)时各停留1 min,并分别记录钢轨的位移D1V、D2V。如此反复试验3次,计算3次D1V、D2V的平均值,记为D1、D2。用下述公式计算静刚度

(1)

为了避免单个试件测试结果的偶然性,保证试验结果的准确性,试验选用2个无磨损的试件,分别编号试件1和试件2。信号采集仪采集,采样频率为6 000 Hz,采集数据通过Logger软件分析计算,统计结果见表1。由表1可知,该双层非线性减振扣件的刚度约为14.45 kN/mm。

表1 试验静刚度

2.2 仿真静刚度

2.2.1 有限元模型的建立

仿真静刚度使用ANSYS有限元分析软件,分析过程主要包括建立分析模型、施加边界条件与求解计算、结果分析3个步骤。双层非线性减振扣件是一种中等减振扣件,扣件由上下层铁垫板、弹性垫板、弹条等组成,各部件的材料属性见表2。

表2 材料参数

整体的扣件系统存在诸多接触问题和边界条件,为了降低分析难度,将弹条的扣压力简化,从而避免了复杂的摩擦关系。本文研究的减振扣件的弹性垫板为橡胶材料,橡胶是超弹性材料,材料的应力应变关系为非线性关系。本次分析采用了Mooney-Rivlin本构模型,不同的本构模型适合不同的变形情况[16-17],Mooney-Rivlin模型是有限元分析中常用的超弹模型之一,该模型在小变形下仍能较好地反映不可压缩天然橡胶材料的应力应变特性[18-19]。

接触设置为不分离约束(no seperation),法向分离无间隙,允许切向滑移。下铁垫板底部x、y、z方向全部约束。模型中采用六面体和四面体网格划分,一共包含215 141个节点和101 401个单元。

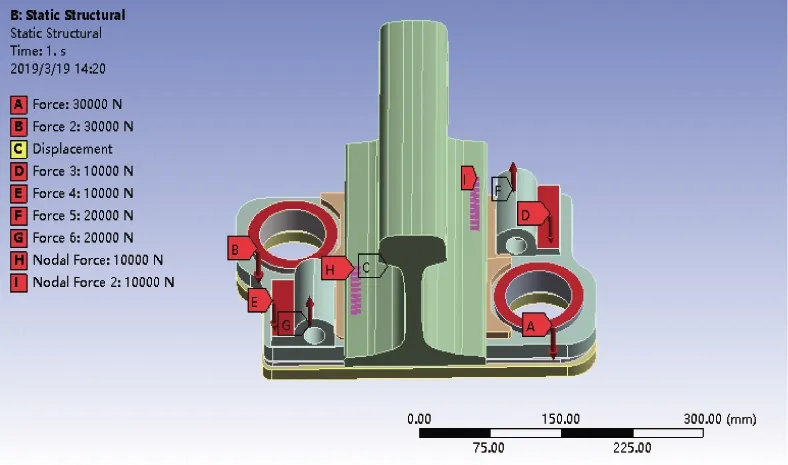

2.2.2 施加预紧力

当列车未经过扣件所在钢轨时,扣件本身有预紧力的作用,弹性垫板受压变形,钢轨也存在垂向位移。单个弹条的扣压力取10 kN,弹条尾部落在弹条座上,每个弹条对弹条座产生一个与扣件扣压力相等的压力,为10 kN,根据牛顿第三定律,弹条根部对弹条座圆孔产生的力为20 kN。螺栓预紧力简化为作用于垫板螺栓孔周围圆环区域的均匀压力,根据螺栓扭矩换算所得的预紧力取30 kN。减振扣件上所受的预紧力如图3所示。

图3 扣件在预紧下状态受力

2.2.3 在预紧力下施加模拟载荷

模拟实验室试验载荷,在预紧力的基础上,施加5~35 kN的垂直力。分析结果表明,在预紧力作用下,在钢轨轨头施加5 kN和35 kN的垂向载荷,主要应力集中于上铁垫板,上铁垫板弹条座圆孔外缘处出现最大应力,小于极限强度450 MPa。预紧力作用下施加5 kN垂向载荷,钢轨的平均位移为4.51 mm。当垂向载荷为35 kN时,钢轨的平均位移为6.68 mm。根据试验要求,求得静刚度为13.98 kN/mm。

根据试验和仿真计算所得的静刚度,其对比结果见表3,从5 kN加载到35 kN,试验的位移为2.08 mm,仿真的位移为2.15 mm,误差为3.37%。计算所得仿真刚度值为13.95 kN/mm,试验所得的刚度值为14.45 kN/mm。仿真刚度略低于试验刚度值,误差为3.58%。

表3 试验和仿真的对比结果

3 扣件刚度的影响因素

本文中的双层非线性减振扣件由一定厚度的弹性垫板橡胶层的压缩变形为主来提供弹性。中间弹性垫板安装在上下铁垫板中间,是扣件系统的重要部件。当弹性垫板凸圆台产生压缩变形时,弹性垫板承载面迅速增大,可瞬间增大弹性垫层的刚度,实现二级刚度保护,它的主要作用是缓冲车辆通过路轨时所产生的高速振动和冲击[20]。弹性垫板的几何参数对扣件系统的减振效果影响很大,而扣件弹性垫板传统的设计方法,是先根据经验设计出三维结构,然后加工出产品进行试验测试,如果试验不合格则继续多次修改直至达到性能要求。这种方式需要消耗较长的时间,且不能准确保证产品的性能要求。本文通过仿真计算的方法,研究弹性垫板几何参数对扣件刚度的影响,用以指导弹性垫板的结构设计、改进和优化。通过对该扣件的橡胶垫的厚度、凸圆台锥角和凸圆台直径进行参数优化,如图4所示,分析计算这些参数变化对扣件刚度的影响。

图4 中间弹性垫板模型

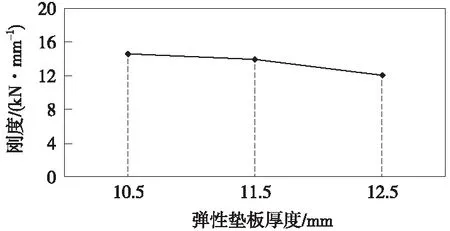

3.1 弹性垫板厚度的影响

为了研究中间弹性垫板的厚度对整个扣件系统刚度的影响,保持其他参数不变,改变中间弹性垫板的厚度,如图5所示。通过有限元分析软件分析在相同载荷下,中间弹性垫板厚度分别为10.5,11.5,12.5 mm时,扣件刚度的变化,分析结果如图6所示。

图5 中间弹性垫板厚度示意(单位:mm)

图6 弹性垫板厚度对扣件刚度的影响

由图6可知,改变中间弹性垫板厚度,扣件系统的刚度随中间弹性垫板厚度的增加而减小,弹性垫板的厚度为12.5 mm时静刚度最小。弹性垫板厚度分别取10.5,11.5,12.5 mm时,扣件系统的静刚度分别为14.60,13.95,12.07 kN/mm。可见,选择不同的弹性垫板厚度对扣件系统的刚度有一定影响。

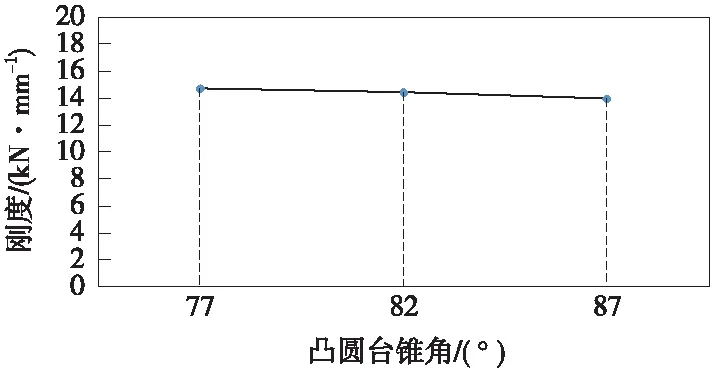

3.2 弹性垫板凸圆台锥角的影响

为了研究弹性垫板凸圆台锥角对整个扣件系统的影响,保持其他参数不变,改变中间弹性垫板凸圆台锥角角度,如图7所示。分析在相同加载条件下,弹性垫板凸圆台锥角分别为77°,82°,87°时,扣件刚度的变化,分析结果如图8所示。

图7 中间弹性垫板凸圆台锥角示意

图8 中间弹性垫板凸圆台锥角对扣件刚度的影响

由图8可得,改变弹性垫板凸圆台锥角,扣件系统的刚度随弹性垫板凸圆台锥角的增加而减小。弹性垫板凸圆台锥角分别取77°,82°,87°时,扣件系统的静刚度分别为14.71,14.42,13.95 kN/mm,不同的凸圆台锥角对扣件系统的刚度有一定影响,但影响相对于其他参数不大。

3.3 弹性垫板凸圆台直径的影响

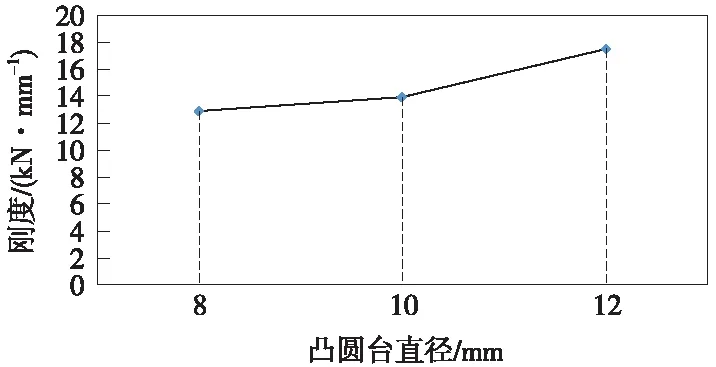

为了研究弹性垫板凸圆台直径对整个扣件系统的影响,保持其他参数不变,改变中间弹性垫板凸圆台直径(图9),分析在相同加载条件下,弹性垫板凸圆台直径分别为8,10,12 mm时,扣件刚度的变化,分析结果如图10所示。

图9 中间弹性垫板凸圆台直径示意(单位:mm)

图10 中间弹性垫板凸圆台直径对扣件刚度的影响

由图10可知,改变弹性垫板凸圆台直径,扣件系统的刚度随弹性垫板凸圆台直径的增大而增大,弹性垫板凸圆台直径为12 mm时静刚度最大。弹性垫板凸圆台直径分别取8,10,12 mm时,扣件系统的静刚度分别为12.89,13.95,17.48 kN/mm。凸圆台直径不同对扣件系统的刚度有一定影响,尤其在直径从10 mm过渡到12 mm时,扣件刚度增大较为明显。

4 结论

(1)研究了某双层非线性减振扣件的结构,对其静刚度进行了试验与仿真的测试与分析,测试的静刚度为14.45 kN/mm,仿真的静刚度为13.95 kN/mm,误差为3.58%,小于5%,为下一步仿真优化设计提供较为准确的理论模型。

(2)为研究扣件刚度的影响因素,通过改变弹性垫板厚度、凸圆台锥角角度、凸圆台直径,扣件系统的刚度有所改变。

(3)弹性垫板的厚度和凸圆台锥角变化趋势相似,都随参数的增大刚度减小,厚度的影响更为明显。在改变凸圆台直径时,直径从10 mm过渡到12 mm时,刚度值增大趋势较快。在双层非线性减振扣件优化设计过程中,可考虑改变上述3个参数,以改变扣件的刚度。