某危废处置中心危废焚烧工艺分析及应用

方 超,饶 荣

(中国瑞林工程技术股份有限公司,江西南昌 330038)

在20 世纪80 年代,西方发达国家就已普遍建立了较为完善的危险废物收集、转运、处置和监管体系,实现了危险废物的安全处置。在20 世纪90 年代,他们已经对常见性危险废物进行了严格的鉴别和安全处置,目前正致力于具有更长期潜在危险的危险废物(如持久性有机污染物)的处理。 目前,我国有许多省、市区也已经建成或正在筹建相应的危险废物集中处理处置设施。 我国危险废物处置中心主要采用的工艺为危险废物焚烧处理系统,即通过高温焚烧破坏固体废物的组织成分, 改变其内在结构,减少危险废物的数量和体积,从而达到危险废物的减量化、无害化。 同时,还可以利用处理过程产生的余热进行相应产业的供给[1]。

1 危险废物焚烧工艺简述

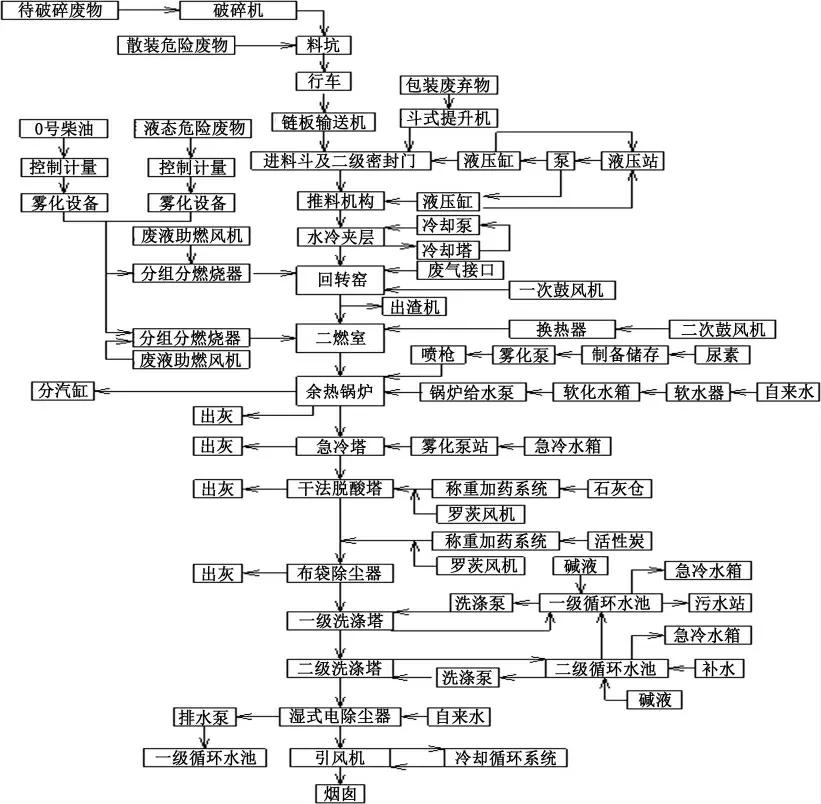

危险废物回转窑焚烧处理工艺包含废物预处理系统、焚烧系统、烟气处理系统等几个部分。其中,废物预处理系统包括废物的预处理和进料工序; 焚烧系统由回转窑和二燃室、出渣及控制系统组成;烟气处理系统由余热回收、急冷和除尘设备、酸性气体吸收组成。 其工艺流程示意图见图1。

2 主要处理工艺分析介绍

本文拟以吉安市某危险废物处置中心为例,对危险废物焚烧处理系统的应用进行分析。 该危险废物处置中心2014 年开始进行可行性研究,2019 年底工程完工,目前已全面投入运营。

2.1 工艺介绍

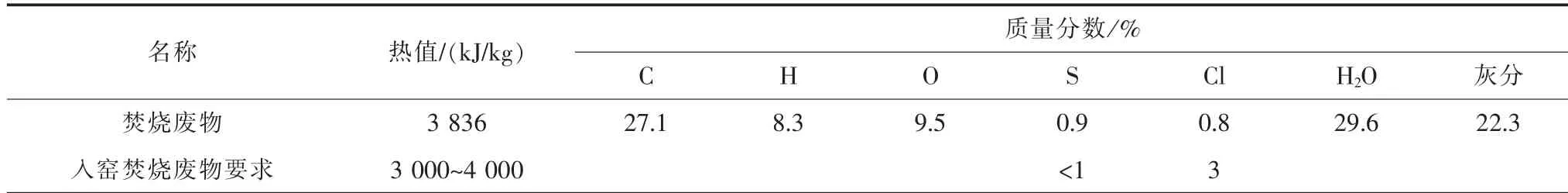

根据吉安市环保局统计的全市危险废物数据表明,2013 年该市危险废物总量已达到30 kt。 吉安某危险废物处置中心设计焚烧系统处置规模为12 kt/a,工作制度为300 d/a,3 班/天。 其接收的焚烧废物成分见表1。

图1 某危险废物焚烧处置中心焚烧工艺流程示意

表1 焚烧废物成分

2.1.1 破碎系统

收集的危险废物中直径大于500 mm 的物料,不能直接入炉焚烧,需使用破碎系统先对其进行破碎处理。破碎物料的上料方式两种,一种是通过操作行车投放至破碎机的进料斗内,另外一种是200 L标准包装桶可以通过斗式提升机投放至破碎机的进料斗内。经破碎处理的物料经料箱收集,待稳定贮存后,再根据破碎物料的热值等特性与其他散装废物配伍后通过推料机构送入回转窑内。

2.1.2 焚烧系统

1)回转窑。危险废物通过进料系统进入回转窑,回转窑运行温度为850~950 ℃,可降低颗粒物带出量并延长耐火材料使用寿命。 回转窑采用变频调速控制,转速在0.1~1.1 r/min 范围内可调,根据危险废物自身特点在≥850 ℃的环境下停留30~120 min,确保废物灼减率<5%[2]。 回转窑窑头罩布置有燃烧器、推料机构、废液喷枪、助燃风入口、仪表接口等。窑头罩使用耐火材料进行保护。 回转窑尾罩用于回转窑出渣端密封,并将回转窑烟气导向二燃室。窑筒体与尾罩连接处采用风冷结构,为保证冷却效果,单独设置风机。

2)二燃室。 二燃室是对回转窑一次燃烧产生的烟气中未燃烬的有害物质进一步地彻底分解销毁。二燃室的工作温度在1 100 ℃,并保持>2.0 s 的滞留时间;二燃室二次助燃空气喷射风速为30~50 m/s,在炉内形成向下的切向螺旋,加剧二燃室内烟气的混合、扰动。 在发生紧急停炉条件(如停电或停水)时,开启急排烟囱。 烟气由二燃室顶部排到大气中;回转窑风机及二燃室风机均从废物料坑内抽取助燃风,以减少料坑内VOC 气体排放。 二燃室燃烧运行技术参数控制应采用“3T+E”控制法,即保证焚烧炉出口烟气的足够温度(Temperature)、烟气在燃烧室内停留足够的时间(Time)、燃烧过程中适当的湍流(Turbulence)和过量的空气(Excess Air)。

3)余热利用。二燃室后的高温烟气通过余热锅炉回收热量,同时产生蒸汽,产生的蒸汽供系统内部生产使用。 在膜式壁锅炉第一回程处设置脱氮反应系统,脱氮采用非催化法(SNCR 法)控制NOx。 经过配置后的尿素溶液通过雾化泵提升进入喷嘴,喷嘴靠压力将其雾化喷入余热锅炉第一回程炉膛内。 在1 100 ℃的环境下,烟气与喷入的雾化尿素溶液充分混合,烟气中NOx 在O2的存在下与尿素发生还原反应;与此同时,尿素溶液中的水分全部被烟气汽化并带走。

4)烟气急冷。为了避开二噁英再合成的温度段,使烟气通过急冷塔,采用顺流式急冷塔,使高温烟气从急冷塔顶部进入。急冷塔进口采用烟管稳流,使烟气进入急冷塔后均匀地分布在塔内, 防止因偏流降低急冷效果及防止塔内壁结盐。 急冷喷枪从塔顶布置,通过压缩空气将急冷水快速雾化。烟气经过急冷水的雾化冷却过程,温度从550 ℃骤冷至195 ℃,达到抑制二噁英再生成的目的,与此同时还对烟气起到了洗涤和除尘的作用。

5)干法脱酸。 急冷塔排出的烟气从脱酸塔底部进入,与喷入的石灰粉反应进行脱酸。石灰粉储存在石灰仓内,通过圆盘给料机、罗茨风机连续均匀地将石灰粉[Ca(OH)2]喷入脱酸塔内,通过设置在石灰仓支座的称重模块,实时传输石灰粉消耗量。 Ca(OH)2和烟气中的SO2、SO3、HCl 和HF 等发生化学反应,生成CaSO3、CaSO4、CaCl2、CaF2等。

6)活性炭吸附。 在干式脱酸塔与布袋除尘器之间喷入活性炭粉。活性炭粉储存在活性炭仓内,通过圆盘给料机、罗茨风机连续均匀地将活性炭粉喷入烟气管道中。 经干法脱酸塔处理后的烟气与活性炭混合后再进入袋式除尘器。

7)布袋滤尘。 布袋材料采用PTFE+PTFE 覆膜,利用其高除尘效率,脱除烟气中的粉尘颗粒。当除尘器达到设计压差或时间间隔后,采用压缩空气定期反吹布袋。

8)烟气湿法脱酸。 烟气湿法洗涤采用两级洗涤工艺,设置预冷脱酸塔,调节烟气温度从170 ℃左右到65 ℃左右,达到酸碱反应的最佳温度段后,进入洗涤脱酸塔。 二级洗涤工艺可以提供烟气脱酸效率提高至99%以上[3]。

9)湿法静电除尘。为了进一步减少白色烟羽,利用湿法静电除尘器减少烟气中的水含量。 经过净化后的烟气最终通过引风机进入烟囱排放。烟囱配有1套烟气在线检测装置,用于检测焚烧所排放烟气中的烟尘,SO2、CO、NOx、HCl、O2等数据,同时为运行工况提供调整参考。

本焚烧系统中的焚烧炉渣,余热锅炉、急冷塔、干式脱酸塔、布袋除尘器等产生的飞灰和回转窑窑尾残渣,二燃室落下的残渣被送至稳定化固化车间进行处理,经检测合格后送至填埋。

2.2 项目建设实施经验总结

1)回转窑窑头和液压推料器结合处铸铁件在设计过程中应充分考虑非标件加工过程中存在的公差,在保证系统正常运行的前提下,适当扩大结合处铸铁件的内孔直径, 以免在日后生产过程中液压退料器推杆由于粘连了废物卡死在回转窑窑头和液压推料器结合处,引起整个系统的停产整修。

2)二燃室烟气出口热电偶探测器应设计在靠近二燃室出口的内侧,不宜设在出口通道处,造成监测温度偏低,影响系统运行的稳定性。

3)湿式洗涤塔宜采用能适应不同工况烟气量的填料塔,不易造成塔内压差过大的情况。在采用筛板塔的情况下,应在设计阶段计算每级筛板开孔大小、数量,以免在系统运行过程中引起筛板塔内压差过大,导致后续烟气不能顺畅排出,也会导致筛板塔的损坏。

4)通过湿式洗涤塔的烟气水分含量高,烟气中的SO2会加速叶轮的腐蚀。 同类系统工艺可以把引风机安装在湿式洗涤塔前段,以延长引风机叶轮的寿命。

3 结语

该项目焚烧系统的建成运行,将使项目所在地产生的危险废物得到有效、及时地处置,改善了周边生态环境,使城市环境得到可持续发展。本工艺系统也是现阶段最科学、经济、有效的处理工艺,可以做到焚烧残渣的热灼减率<5%、燃烧效率>99.9%、焚毁去除率>99.99%,可满足危险废物焚烧污染控制标准要求。