基于艾默生DeltaV R6 新功能块的设备控制模块开发

林成东

(中国瑞林工程技术股份有限公司,江西南昌 330038)

刚果(金)某火法铜冶炼厂采用“侧吹熔炼+多喷枪顶吹吹炼”铜冶炼技术的处理400 kt/a 铜精矿的粗铜冶炼工程于2019 年底投产运行。建设过程中考虑到当地供电系统的不稳定性及工艺流程联锁关系的复杂性,从安全生产的角度,选用艾默生DeltaV系统作为全厂的DCS 控制系统。这是艾默生DCS 系统首次在“侧吹熔炼+顶吹吹炼”铜冶炼工艺中的应用, 同时也是艾默生公司2019 年推出的DeltaV R6版本软件首次在全球火法铜冶炼工程中的应用。

从生产过程控制的角度看,火法铜冶炼工艺具有以下特点:1)与湿法冶金相比,火法铜冶炼工艺生产操作过程中设置的联锁保护多;2)主工艺流程上下游生产连续性强,对核心设备操作控制的稳定可靠性要求高;3)风机、泵、胶带输送机、电动阀等设备多,且设备就地/远方操作模式有行业自身特点。 因此, 在DeltaV 系统R6 版本软件上对火法铜冶炼工艺进行组态和程序开发时, 需要重点解决两个关键问题:1)对新功能块的功能特点的了解和应用;2)结合控制要求,针对性地开发设备控制模块。本文结合艾默生DCS 系统首次在“侧吹熔炼”+“顶吹吹炼”铜冶炼工艺中的应用实例,分析基于艾默生DeltaV R6新功能块的设备控制模块开发如何实现系统开发目标。

1 主要新功能块

DeltaV 系统新推出的R6 版本,相比于之前的R5 版本,提供了更丰富的功能块[2],同时对基于iFix开发的人机操作界面进行了优化升级, 控制模块对应的HMI 中的操作面板更人性化。

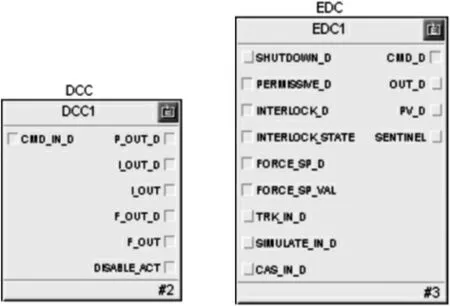

DeltaV R6 版本中推出了针对风机、泵、胶带输送机、电动阀等开关量控制设备的新功能块,即在构建控制策略时,利用新推出的DCC(离散控制条件)功能块和EDC(增强型设备控制)功能块,并结合其它逻辑功能块,开发相应的控制模块,实现对各种开关量控制设备的控制。DCC 和EDC 功能块分别如图1 中所示。

图1 DCC(左)和EDC(右)功能块

DCC 块可搭配EDC 功能块使用。 DCC 功能块主要是基于对允许启动、联锁保护、强制设定等条件进行选择与判断,确定最终的执行条件,并发出相应的动作执行指令。EDC 块接收DCC 块发出的允许启动、联锁保护、强制设定信号并执行相应动作指令。

DCC 功 能 块 包 括Interlock、Permissive、Force Setpoint 3 种判断条件,可根据实际需求分别创建多个触发条件。功能块最终将根据DeltaV 规定的DCC功能块内部逻辑关系及条件触发顺序规则, 进行判断选择执行符合要求的触发条件。 DCC 功能块通过I_OUT_D、P_OUT_D、F_OUT_D 参数, 向EDC 块发出对应的联锁、 允许、 强制设定触发信号, 其中F_OUT_D 输出为脉冲信号。EDC 块具体执行的动作指令则由DCC 功能块中I_OUT 和F_OUT 参数决定。 其中Interlock 将执行选中的条件Interlock State栏Named State 中组态设定的联锁状态输出值,对应I_OUT 参数;Force Setpoint 将执行选中的条件Force SP Value 栏Named State 中组态设定的强制设定输出值,对应F_OUT 参数。

EDC 功能块相比R5 版本中的DC 功能块,增加了INTERLOCK_STATE、FORCE_SP_D、FORCE_SP_VALVE 输入参数, 分别与DCC 块的输出参数I_OUT、F_OUT_D、F_OUT 相对应。 R6 版本中DCC块向EDC 块的动作指令传递, 均是通过系统组态过程中创建相应的命名符Named Set 来实现。 通过对EDC 功能块中States Masks(状态掩码)、Named Sets(命名符)、Device Options(设备选项)进行相应的组态设置,在控制策略中开发各种设备相应的控制模块。

2 设备控制模块的开发

在项目进行编程组态构建控制策略时,发现DeltaV R6 版自带的,基于DCC 与EDC 块搭建的开关量控制设备控制模块的标准模板,不能满足现场实际的操作控制要求,需要根据项目确定的风机、泵、胶带输送机、电动阀等设备的控制要求,有针对性地开发控制模块。

2.1 风机、泵等设备控制模块开发

风机、泵、胶带机等设备通常由控制系统通过1路DO 输出来控制设备启动/停止,控制要求如下:1)现场控制箱上转换开关由Remote 切至Local 模式后,设备应该处于停止状态, 切换后操作权限在就地。Local 模式下,可从控制室人机界面上跟踪设备实际运行状态,但从安全角度考虑,此时DCS 系统中该设备控制模块对应的最终硬件通道DO 输出要置安全位,即设备控制模块指令为Stop。2)现场控制箱上转换开关从Local 切至Remote 模式后,设备应该处于停止状态, 切换后操作权限在控制室。 3)在Remote 模式下运行中的设备,若DCS 接收的设备运行信号突然丢失,控制模块要在设置的延迟时间(1~2 s)后,再给出Stop 指令。 4)少数设备根据生产需要, 要实现Local/Remote 切换过程设备状态保持不停设备,由电气硬件设计实现此功能。

上述控制要求确保了DCS 系统在Remote 模式下操作的安全可靠性。 控制室操作人员能及时发现现场的非常规操作; 避免设备人为切换到Local 模式后继续运转, 监控疏忽导致后续有联锁触发时对设备失控;同时避免在切至Remote 模式时设备自动启动带来的风险[3]。

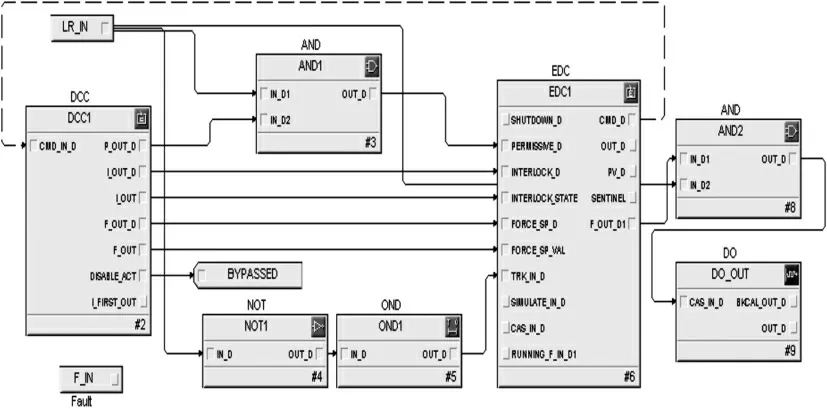

通过仿真测试及单机试车过程中的优化完善,最后基于R6 版本开发的风机、泵、胶带输送机等设备控制模块如图2 所示。

图2 风机、泵等设备控制模块

为使组态过程中搭建控制模块更高效方便,在Control Module Classes 中创建控制模块的模板,便于调用。 设备的部分现场接入信号通过创建Input Parameter 的方式进行调用,如创建F_IN(对应设备故障信号)、LR_IN(对应设备Local/Remote 信号),属性中参数类型均选择External Reference。 F_IN 参数作为DCC 块中Interlock 条件栏联锁判断条件,具备条件时发出Interlock State=Passive 动作指令。LR_IN 参数作为Force Setpoint 条件栏的强制设定判断条件, 并将LR_IN 参数直接连接到EDC 块的PERMISSIVE_D 参数, 实现Local 模式下HMI 上设备操作面板禁用,并使SP 值为Stop。

在DCC 块Force Setpoint 条件栏中编写语句:'^/LR_IN.CV'=0., 即Remote 切至Local 时触发脉冲信号。 组态EDC 块, 在DEVICE_OPT 属性窗口勾选“Force Setpoint in Auto”选项,并且不勾选“TRK_IN_D and SP Track on Tracking”选项。通过上述勾选设置,SP 值将不受TRK_IN_D 参数值为True 时的影响,当EDC 块接收DCC 块发出Force SP Value=Passive动作指令时,SP 值将置为Stop 并保持。 Local 切Remote 时,也同样执行SP 值为Stop 的指令。

将LR_IN 的CV 值取反,Local 模式时EDC 模块TRK_IN_D 参数置为True,实现设备控制要求1中人机界面运行状态跟踪。 同时利用OND 功能块(上升沿延时触发)设置1~2 s 延时,避免在同一个信号采集周期内当LR_IN 的CV 值变化时,EDC 功能块同时接收PERMISSIVE_D 和TRK_IN_D 指令,而由于EDC 块中设备运行信号变化的延时,造成人机界面上发出设备读写错误报警。

对EDC 块的TRIP_TIME 参数进行设置,从而满足控制要求3。 考虑到激活TRK_IN_D 参数时,就地模式功能块输出参数F_OUT_D1 跟踪设备运行状态,因此将LR_IN 与F_OUT_D1 参数进行逻辑与门判断后,通过DO 功能块(DO_OUT)的输出连接到DO 输出硬件通道,从而满足设备控制要求1 和2 中的相关要求。

2.2 电动阀控制模块开发

火法铜冶炼厂除了风机、泵、胶带输送机等由控制系统1 路DO 输出控制启停的设备外,常见的还有烟道电动阀等需要控制系统多路DO 输出进行控制的设备。 这类电动阀相比风机、泵等设备,控制要求的区别在于:1)电动阀有中间状态位,阀门可介于开到位和关到位之间状态。 2)阀开到位、关到位后,控制模块对应的DO 通道输出值由True 变False。3)Remote 切Local 模式时,DCS 发出Stop 指令。4)Local切Remote 模式时,DCS 发出与当前阀门实际状态位一致的阀门动作方向指令。

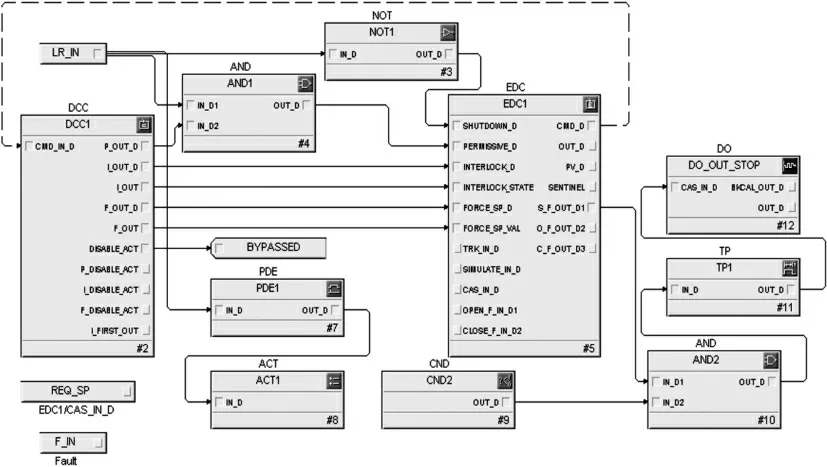

以3 路DO 输出(打开/停止/关闭)电动阀为例,基于R6 版本开发的电动阀控制模块如图3 所示。

结合电动阀控制要求4,控制模块中DCC 块未利用LR_IN 的CV 值设置Force Setpoint 条件,而是将LR_IN 参数直接连接EDC 块的PERMISSIVE_D、SHUTDOWN_D 参数,实现Local 模式时人机界面操作面板禁用并使SP 值为Stop。

DEVICE_OPT 属性窗口勾选“Passive when Active Confirm”,来实现电动阀控制要求2。 但在实际调试过程中发现R6 版本EDC 块在Remote 模式能正常实现此功能。 例如,阀门开到位时模块对应的输出通道O_F_OUT_D2(对应Open 指令)参数值将由True 变False;但切至Local 模式时,由于使用TRK_IN_D 状态跟踪的原因,阀门处于开到位,O_F_OUT_D2 参数值会自动变为True;切回Remote 模式时,参数值继续保持为True 不变,控制面板出现错误报警。 本项目在开发多路DO 输出电动阀控制模块过程中,最终未使用TRK_IN_D 参数,而是通过对States Masks 进行设置(图4),并结合ACT 功能块编写条件判断语句(图5),从而满足电动阀控制要求2。

图3 电动阀控制模块

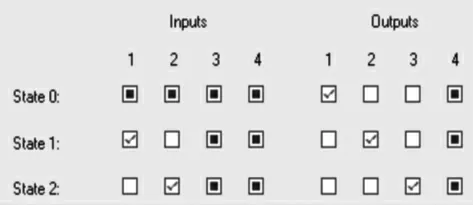

图4 EDC 功能块States Masks 设置

图5 ACT 功能块SP 值跟踪阀位状态语句编写

阀门执行Open/Close 指令时, 判断阀位反馈信号,Stop 指令时不判断反馈信号状态。 当从Local 切到Remote 模式时, 若此时阀门状态为开到位,则EDC 块SP 值切换为Open;若阀门状态为关到位,则EDC 块SP 值切换为Close;若Input 为图4 中State0状态,此时SP 值为Stop,不需要动作。

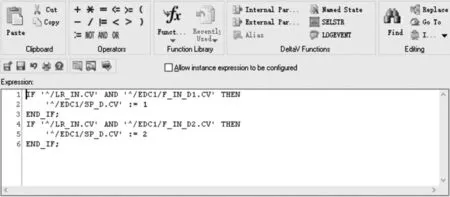

由于阀门开到位或关到位后,S_F_OUT_D1 (对应Stop 指令)输出通道会保持为True 状态,操作过程中执行Stop 指令需满足电动阀控制要求2。 通过CND 功能块编写条件表达式:'^/EDC1/F_IN_D1.CV'=0 AND'^/EDC1/F_IN_D2.CV'=0.进行逻辑判断,实现在阀门状态既不是开到位也不是关到位时,通过DO功能块(DO_OUT_STOP)的输出STOP 脉冲指令,连接到DO 输出硬件通道。

结合上述控制要求开发出的风机、泵、胶带输送机、电动阀等设备控制模块,逻辑关系清晰,结构合理。 在调试过程中,经过几次参数调整,在系统控制器复合正常前提下, 将设备控制模块的扫描周期设置在500 ms,系统稳定且响应快,很好地满足了现场的操作需要。

3 结论

基于艾默生DeltaV 系统R6 版本软件开发的设备控制模块在火法铜冶炼得到成功的应用。 利用DeltaV R6 版本提供的新功能块,结合火法铜冶炼工艺的特点,针对性地开发出了风机、泵、胶带输送机、电动阀的控制模块。 开发的程序控制逻辑清晰且结构合理,功能上满足控制要求,达到了过程控制稳定可靠、联锁保护安全合理、人机界面友善直观的预期目标。系统投运后一直稳定运行,未出现因为设备控制模块程序引起的控制操作问题。