油气管道环焊缝PAUT检测与RT检测的比较分析

(中国船级社质量认证公司江西分公司,江西 南昌 330038)

0 引言

中国能源行业十三五规划发布后,我国油气管网建设大规模发展。截至2018年底,我国油气长输管道总里程累计达到13.6万km,位居世界第三。但与发达国家相比我国管道密度仍有较大增长空间,管道输送能力仍有待提高。因此,管道的投入和使用也会增加。油气管道地理环境复杂,管道的质量和安全至关重要。近年来,油气管道泄露、爆炸事故频繁发生,导致了大量的经济损失、人员伤亡甚至环境污染。在管道安装过程中,管道采用环焊缝对接的形式进行焊接,而对环焊缝的检测又极为重要。最早的检测方法一般采用传统的射线检测和手工超声波检测。近年来,随着新技术的不断发展,相控阵检测技术也被应用到油气管道中。笔者以某长输管道工程作为研究对象。采用两种检测方法对同一焊缝进行检测,并对检测结果进行比较。因为PAUT和RT是两种不同的原理,所以导致结果有一定的差异。

1 PAUT和RT检测原理

1.1 PAUT检测原理

相控阵检测其基本检测原理与常规超声波检测相同,都是基于脉冲反射法。不同的是探头结构、视图显示及记录方式。常规超声探头只有1个晶片,而相控阵探头是相当于把1个普通探头晶片切割成多个小的晶片。1个晶片为一个阵元,多个晶片组成一个阵列,每个小晶片都可单独被激发。再通过控制各个阵元激励(或接收)脉冲的时间延迟,改变由各阵元发射(或接收)声波到达(或来自)物体内某点时的相位关系,实现波束偏转及聚焦。再利用机械扫描和电子扫描相结合的方法实现多种方式成像。相控阵系统能够同时实现A扫描、 B扫描、C扫描、S扫描和TOFD成像。TOFD检测存在上下表面盲区,使用PA检测可以弥补TOFD检测盲区的不足。

1.2 RT检测原理

射线在穿透物体的过程中会与物质发生相互作用,因吸收和散射其射线强度会减弱。强度的衰减程度取决于材料的衰减系数和射线穿过材料的厚度。如果物体(试件)局部有缺陷,且形成缺陷材料的衰减系数又与试件不同,则局部区域的透射射线强度与周围区域的透射射线强度不同。当射线透照工件后使胶片感光,胶片再经过暗室处理后得到底片。由于透射缺陷部位和其他完好部位的透射射线强度不同,底片上相应部位就会出现不同的黑度差。 底片上相邻区域之间的黑度差异被定义为“对比度”。检测人员通过对底片的观察,根据其黒度差,便能得到缺陷的具体情况。RT检测的图像是焊缝和缺陷的平面投影,不能显示缺陷本身的高度,只能得到缺陷大小及数量,通过测量缺陷大小可以评判缺陷。

2 PAUT和RT检测的特点

2.1 PAUT检测的特点

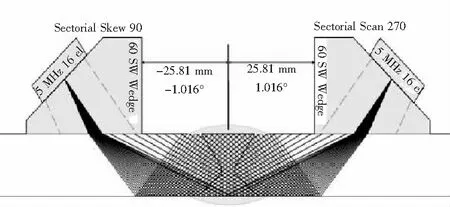

PAUT是在常规超声波检测基础上拓展的一项新技术。PAUT与常规超声波的主要区别为:常规超声波检测显示只有A扫图,显示不直观,不便于记录保存;而PAUT可以实现A扫、B扫、C扫、S扫和TOFD等多扫描图像同时显示,显示较为直观、便于判读缺陷、图谱可永久保存,是真正的可记录超声波检测技术。对于焊缝检测,常规超声是用固定角度的斜探头进行扫查的,如45°、60°、70°(或K1、K2、K3)。而相控阵检测则是以一定角度范围进行扫查的。一般扫查范围为40°~70°。相控阵检测在不需要移动探头的情况下,利用一次反射波就能覆盖整个焊缝截面。使用单个探头以多个角度检测,能极大的提高缺陷的检出率。图1表示相控阵扫查焊缝的声束覆盖图。

图1 相控阵扫查焊缝声束模拟图

2.2 RT检测的特点

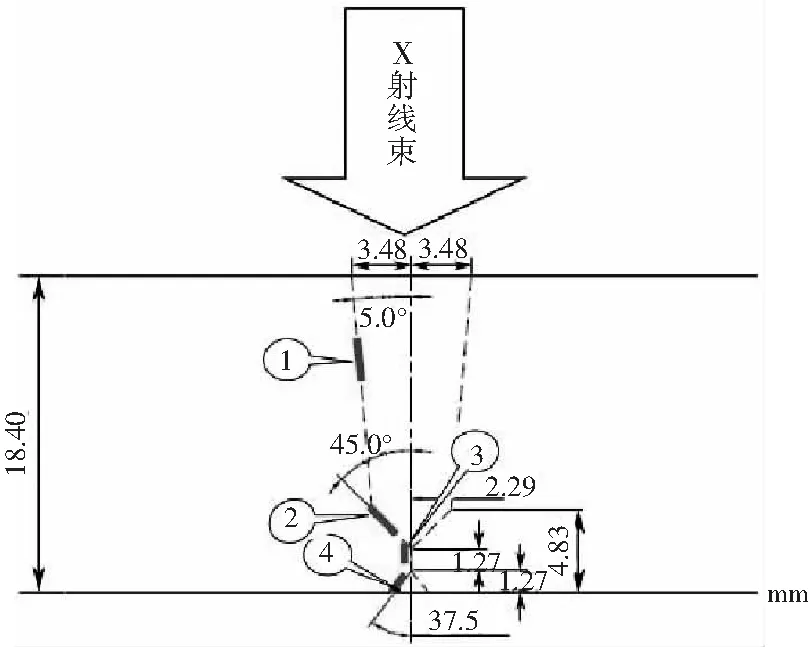

在射线检测中,底片作为记录介质,可以直接得到缺陷的直观图像并可长期保存。通过观察底片能够比较准确地判断出缺陷的性质、数量、尺寸、位置。射线检测容易检出那些形成局部厚度差的缺陷。对体积型缺陷(气孔、夹渣)有很高的检出率,对面积型缺陷(裂纹、未熔合)的检出率则受到透照角度的影响。射线检测时在不同部位的射线穿透角度会因坡口角度而改变,未熔合是管道环焊缝比较容易产生的一种缺陷,它是一种面积型缺欠。射线检测焊缝未熔合缺陷如图2所示。①射线检测时,缺陷大小、缺陷位置及射线照射方向均会影响RT检出率。②当射线方向与未熔合角度在10°以下时,缺陷检出率影响不大;当大于15°时,随着角度的增大,检出率就越低,易漏检。③当透照方向与未熔合方向相同时,检出率最高,见图2中①和③。④当透照方向与未熔合方向差别较大时,检出率低。见图2中②和④。

3 PAUT与RT检测结果对比分析

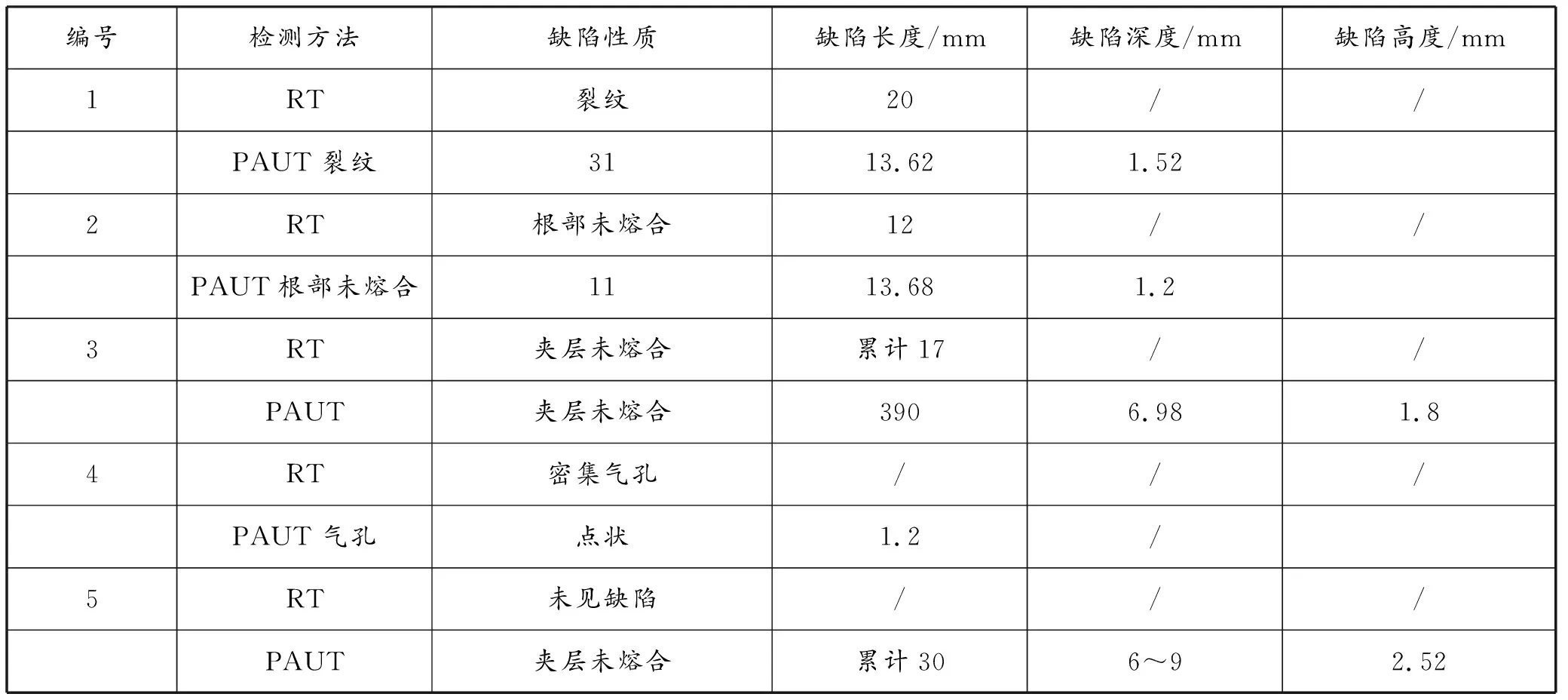

以某长输管道项目作为试验依据,按照适当工艺参数对焊口分别进行PAUT检测和RT检测。本文选取了其中比较典型的5道焊口进行对比分析。检测结果如表1所示。从表1可看出,RT检测可以判断缺陷的性质,测出缺陷的长度,而对缺陷深度,缺陷自身高度无法测量。PAUT检测可以检测出缺陷的长度、埋藏深度、自身高度以及判定缺陷的性质,但是对于缺陷性质的判定,PAUT检测没有RT检测显示那么直观,要丰富的经验以及评图水平,综合来判定缺陷的性质。所以对于缺陷定性,RT检测要优于PAUT检测。而对于缺陷定量PAUT检测要优于RT检测。

图2 RT检测效果与缺陷方向关系

表1 环焊缝的PAUT和RT检测结果

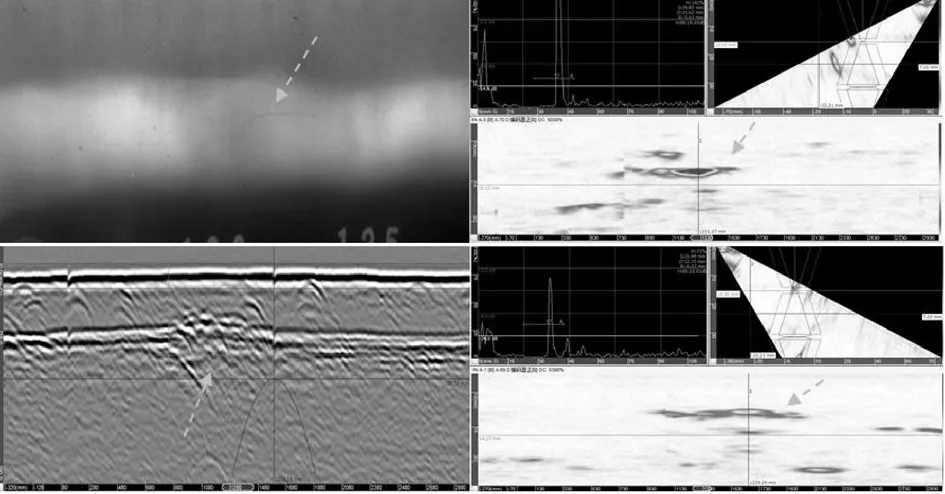

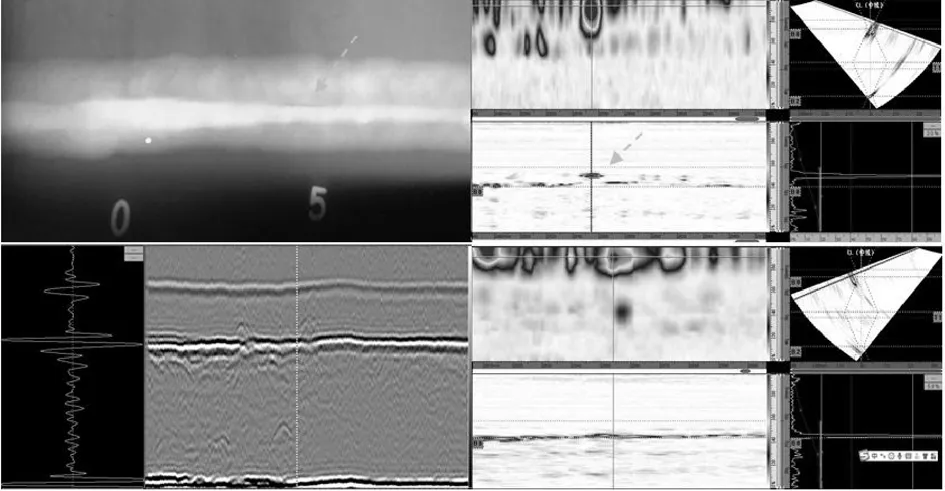

3.1 裂纹

图3为编号1的射线检测底片,在底片发现1处缺陷显示。缺陷性质为裂纹,长度为20 mm。而经过PAUT检测,对数据进行分析,通道1和通道2均有缺陷显示,A扫最高波幅191%,长度为31 mm,观察波形有双峰显示,再结合TOFD通道显示,综合分析缺陷性质判定为裂纹。

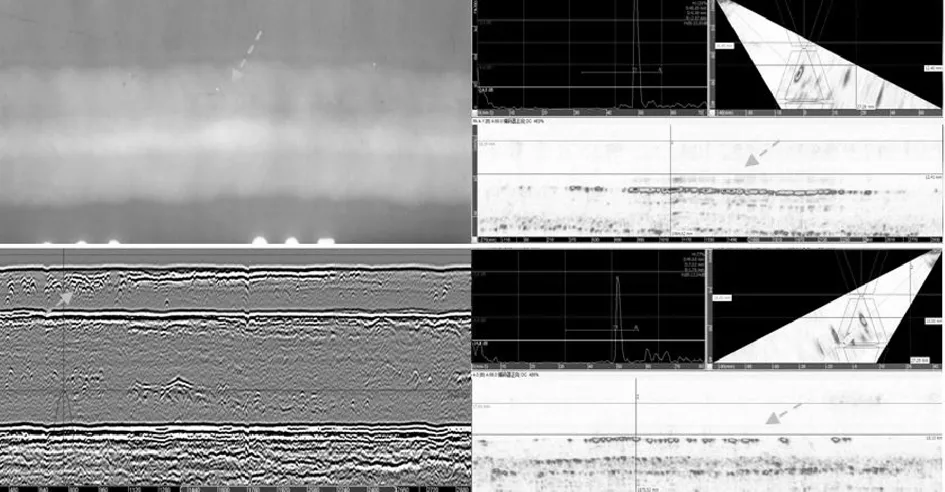

3.2 根部未熔合

图4为编号2的射线检测底片,在底片发现1处缺陷显示,为根部未熔合缺陷,长度为12 mm。而经过PAUT检测,对数据进行分析,通道1有一处缺陷显示,A扫最高波幅147%。长度为11 mm。通道2该位置无明显缺陷显示,TOFD底波上有微弱的信号显示。这是由于该缺陷在TOFD下表面盲区内。最后结合S扫波形图缺陷性质判定为根部未熔合。

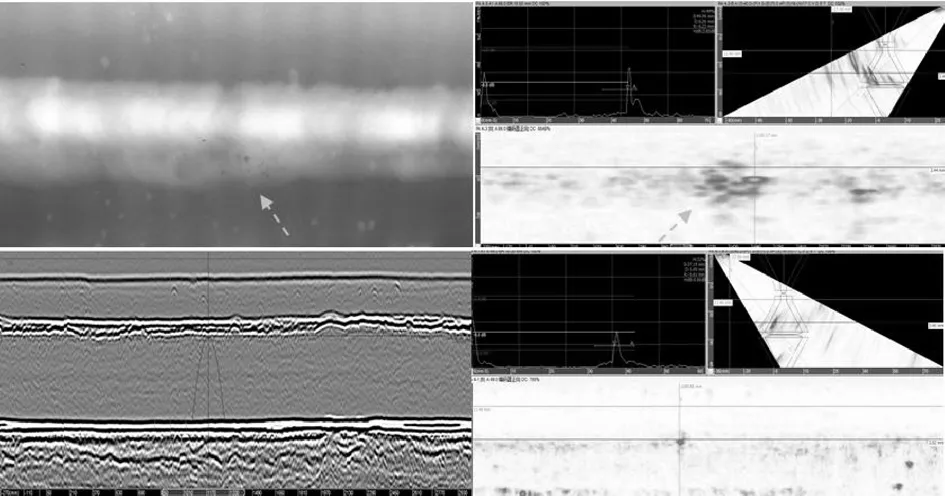

3.3 夹层未熔合

图5为编号3的射线检测底片,在底片发现4处显示,为断续的夹层未熔合,长度为6 mm+5 mm+4 mm+3 mm。而经过PAUT检测,对数据进行分析,通道1和通道2均有缺陷显示,TOFD信号显示明显,A扫最高波幅126%,长度为390 mm。结合S扫波形图缺陷性质判定为夹层未熔合。

图3 RT与PAUT检测结果对比图(裂纹)

图4 RT与PAUT检测结果对比图(根部未熔合)

图5 RT与PAUT检测结果对比图(夹层未熔合)

3.4 气孔

图6为编号4的射线检测底片,在底片发现1处缺陷显示,缺陷性质为密集气孔。而经过PAUT检测,对数据进行分析后,通道1显示为多个点状缺陷,A扫最高波幅59%,其余点状波幅较弱。通道2只显示1个点状缺陷。TOFD信号无明显信号显示,这是由于此缺陷在近表面,存在TOFD的上表面盲区中,图6中可以看到直通波有降低的变化。再结合C扫图,缺陷性质判定为气孔。

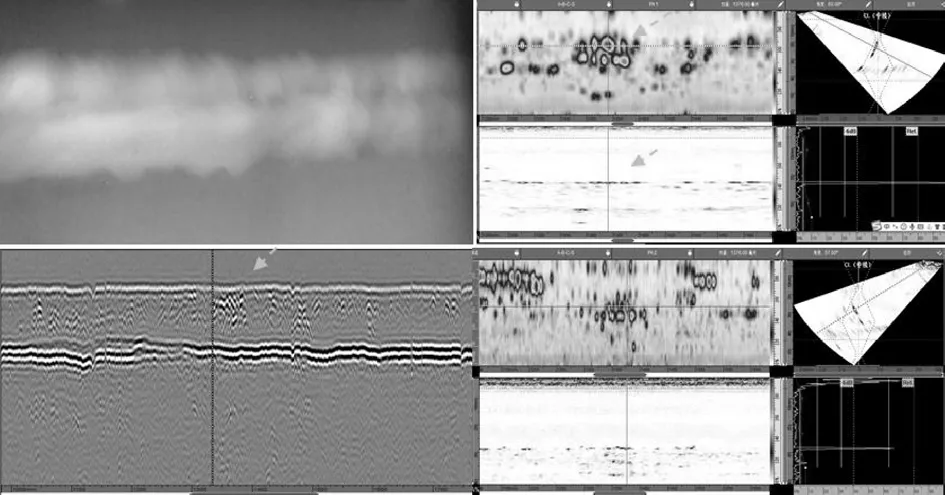

3.5 夹层未熔合

图7为编号5的射线检测底片,底片无明显缺陷显示。而经过PAUT检测,对数据进行分析后,该位置通道1和通道2均有缺陷显示,通道1发现为多个点状显示,而且在不同的层面上均匀分布。在相同位置通道2和TOFD通道均有缺陷显示。缺陷A扫最高波幅117%,单个点状长度最大为10 mm。结合多种扫描图,缺陷性质判定为夹层未熔合。属于焊道与焊道之间的层间未熔合。

图6 RT与PAUT检测结果对比图(气孔)

图7 RT与PAUT检测结果对比图(层间未熔合)

3.6 PAUT和RT现场检测的优劣

PAUT比RT检测安全性高。RT检测时,存在一定的电离辐射,要保持一定的安全距离。而PAUT安全,可与施工机组交替作业,不需要其他工作人员撤离现场,也不影响施工进度。射线检测出结果慢,射线检测分为现场拍片、暗室洗片、评片,耗时久。任何一个环节出错,就会导致底片质量不合格,包括底片划伤、黑度过高或过低、水迹污染等问题导致重拍。而采用PAUT检测,现场数据采集一般只需几分钟,并可初步评判有无缺陷,如果存在明显缺陷可就地画出返修位置通知返修。PAUT灵活性高,设备较轻,携带方便。而RT设备沉重,RT设备有机头、爬行器等,在现场需要好几个人配合。PAUT对人员操作要求高,PAUT仪器需要经常校准,采集的数据不应存在扫偏、丢失的现象,应保持良好的连贯性。RT检测操作简单,对人员要求低一些。

4 结语

PAUT对缺陷的检出率相对较高。对层间未熔合类缺陷,RT检测存在一定的漏检,而PAUT能够很好的检出。RT检测对体积型缺陷有很高的检出率,如气孔、夹渣等。对面积型缺陷则受透照角度、缺陷位置等因素影响,检出率较低。射线检测能确定缺陷的平面投影,能对缺陷的大小进行定量,同时能够较准确地判别缺陷的性质。但不能确定缺陷的深度及自身高度。PAUT与RT相比,PAUT对面积型缺陷检出率高,能实现缺陷的三维定量(长度、深度、高度),但偶尔会出现漏检焊缝内部较小的体积型缺陷。两种检测方法是可以互补的,任何一种检测方法不能百分百的把缺陷检出。可以根据实际需要,选择适当的检测方法。