隔壁塔内半圆填料层中壁流与返混特性研究

李春利,李景玉,张明霞

(1 河北工业大学化工学院,天津300130; 2 化工节能过程集成与资源利用国家地方联合工程实验室,天津300130)

引 言

精馏作为一种应用最广泛、技术最成熟的分离方法,在工业生产中占有相当的比重[1-2]。但高物耗、高能耗一直以来都是精馏过程不可避免的问题。因此对于节能精馏技术的创新研究,具有重要的社会意义和经济价值[3]。隔壁塔作为一种完全热耦合塔,突破了传统序列精馏塔的模式,因具有低能耗、低设备投资、高热力学效率等优点而受到国内外研究者的广泛关注[4-10]。

隔壁塔(结构如图1所示)又被称为隔板塔、分壁式精馏塔。塔内可采用塔盘、散堆填料或规整填料,也可将它们组合使用[11]。与传统精馏塔相比,隔壁塔由于主塔段竖直隔壁的存在而具有一些特殊性质,如隔壁两侧压力分布特性,非常规截面塔内件的传质和流体力学特性等。常用的研究手段主要有流体力学与传质实验和基于CFD 技术的计算机模拟。Wang 等[12]通过建立DWC 三维两相流CFD模型,对隔壁两侧半圆形筛板的流体力学进行了数值模拟,研究发现存在两个反向流域,分别在弓形区域和接近隔壁的区域。Rodríguez-Ángeles 等[13]通过CFD 水力学分析,也提出隔壁两侧的半圆形塔板可能存在不同于传统圆形塔板的流动行为和液体分布。

壁流是填料塔操作中经常遇到的现象,散堆填料塔中的壁流量可占总液量的50%[14],规整填料塔的壁流量甚至可达总液量的70%以上[15-16]。液相在填料层内的壁流、沟流等不均匀分布,造成其实际流动偏离理想的活塞流状态,形成不同程度的返混,引起传质效率下降[17-18]。很多学者致力于填料层内液体分布的研究[19-22],在数学模型和研究手段方面不断突破,以期掌握其对传质效率的影响程度。但这些研究均针对常规内圆型填料层,对隔壁塔内半圆型填料层内流动特性及隔壁造成的影响未有提及。

由于目前计算机条件限制以及计算模型的不完善,CFD 手段尚不能准确模拟大直径填料塔内的流动行为。采用实验手段可得到直接可靠的数据,在目前的工艺设计中涉及流体力学方面的计算依据,仍多数依赖经验关联和直接的实验数据,但对隔壁填料塔内的流体力学实验却鲜有报道。本文搭建了一套半圆型填料塔冷模实验装置对塔内流体流动状况进行了研究。选用工业应用广泛的散堆填料鲍尔环,分析了气液速率变化对隔壁塔内填料层中壁流及返混的影响。

1 实验装置与方法

实验在常温常压冷模条件下操作,以空气-水物系为介质。设备主体部分选用内径为580 mm,高2800 mm 的半圆型有机玻璃塔,避免了圆塔隔壁两侧气、液分配不均对测量结果的影响。流程如图2所示,水经离心泵从水槽输送,经转子流量计从塔顶液体分布器喷淋进入填料层,然后流经壁流收集装置,最后由塔底流出。空气由鼓风机输送,由毕托管测定流速后从塔底进入,与液相逆流接触,最后由塔顶排出。

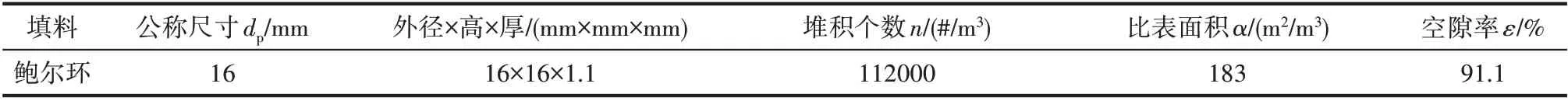

实验用散堆填料具体参数见表1。

壁流量的测定采用液体收集装置,如图2所示,在塔底沿半圆塔壁加工了一个宽度为20 mm壁流槽[图2(b)],侧壁出口测得的流量即壁流量。

表1 散装填料的几何参数(干装乱堆)Table 1 Geometric parameters of random packing(dry stack)

图2 实验装置示意图Fig.2 Schematic diagram of experimental set-up

停留时间分布实验采用脉冲示踪法,选用质量浓度为20%的氯化钠溶液为示踪剂,氯化钠溶液在小于0.5 s 时间内自塔顶注入,每次用量200 g,DJS-1D 型铂黑电极置于填料层底部的集液槽[图2(c)]中,以准确测量液相流经填料层后流体的电导率变化。

实验测量范围为:F 因子=0~3Pa0.5,喷淋密度L=4.8~27.3 m3/(m2·h)。

2 实验结果及模型讨论

2.1 壁流研究

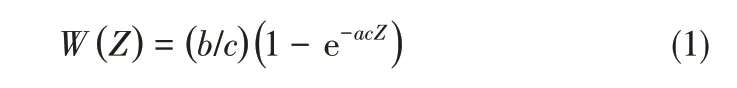

2.1.1 计算模型 三参数壁流模型[23]此前多用于液体分布良好的常规填料塔的壁流计算

填料层由主体区和塔壁区组成,在同一横截面,两个区域面积之和等于半圆塔横截面积。距离塔壁和隔板厚度为δ 的环形区域称为塔壁区。l1为填料主体区周长,在常规塔中可按照圆形周长公式计算。在半圆型填料层的壁流研究中,填料主体区非标准半圆,其周长计算可进行如下近似:如图3所示,内半圆的周长l内=π(R-δ)+2(R-δ),由于δ/R 值非常小,因而阴影部分:x≈2(R-δ),y≈π(R-δ)-2δ。

图3 塔截面示意图Fig.3 Schematic diagram of cross setion

因此,填料主体区周长整理得

所以,在半圆型填料层的壁流计算模型中

故除自变量Z 之外,确定了δ、λ1、λ2值,即可用式(1)来计算任一高度半塔截面的壁流量。

(1)δ 值为塔壁区厚度,可取相应的散堆填料的当量直径,由于实验用壁流槽加工精度所限,最终取实际测量值20 mm。

(2)λ1、λ2值可由式(3)、式(4)[23-24]计算得出

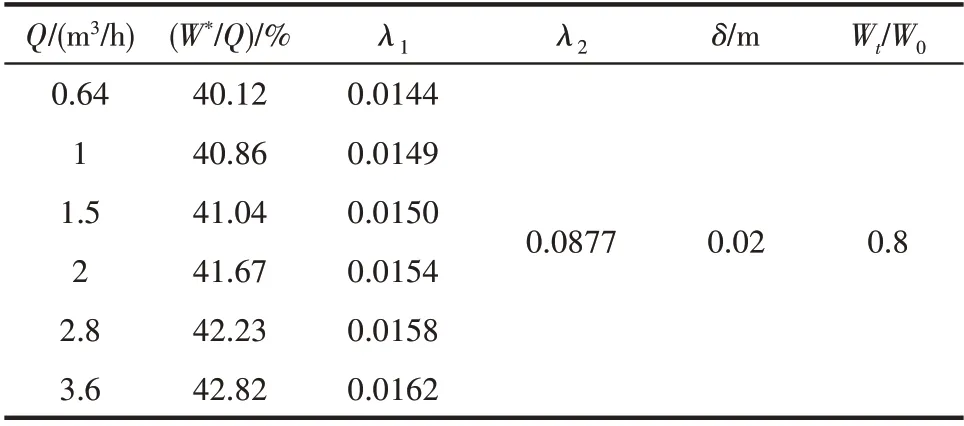

在测定Wt时,取初始壁流量W0=1 m3/h,填料高度Zt=0.2 m。经过测定和计算,确定的参数值如表2所示。

表2 由实验和计算确定的参数值Table 2 Parameters determined by experiment and calculation

2.1.2 实验结果 依据表2 数值,由式(1)计算得到的Dg16 塑料鲍尔环的理论壁流量随填料层高度变化如图4(a)所示。

通过与Z=0.2,0.6,1.0,1.2,1.4 m 时所得的壁流实测值比较,可见在壁流形成初期,实测值与理论值误差较大,平均误差15%。当Z≥1.2 m 后,实验值与理论值基本吻合,此时液体达到稳定分布,壁流值已接近平衡壁流量。由此可见,越是接近壁流充分发展阶段,本模型计算的壁流值越能较好地反映实际情况。为减小端效应对壁流实验的影响,在1.4 m 的填料层高度下比较了不同喷淋密度下壁流实验值与计算值。如图4(b)所示,在该填料高度下,实验值与理论值接近,二者相对误差小于7.3%。说明填料层壁流均已充分发展。以此为依据在该填料层高度下展开后续实验。

图4 壁流理论曲线与实验值比较Fig.4 Comparison of theoretical curves of wall flow with experimental values

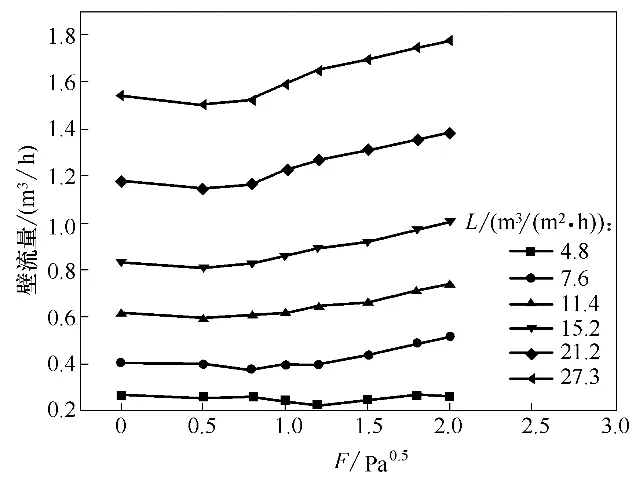

图5是不同气液条件下壁流量变化曲线。由图可以看出喷淋密度一定时,随着气相动能因子不断增大,壁流量呈缓慢上升趋势。表明由于气相的存在液体流动更加趋向于塔壁区。气相动能因子一定时,随着喷淋密度的增大,相应的壁流量也在增大。对比二者的影响发现喷淋密度的增加对壁流量增加起着主导作用。液体从塔顶喷淋而下,气体从塔底进入,填料塔塔壁区域空隙率较中心区域大,阻力小,致使液体有向塔壁区汇集的趋势,然后沿着塔壁向下流动。图6表示在不同条件下的壁流分率,可见其值整体随着气相动能因子和喷淋密度的增加而增加。当F 接近2 Pa0.5时,L=21.2 m3/(m2·h)和27.3 m3/(m2·h)的壁流分率略有下降。此时填料塔已接近液泛或已液泛,液体因上升气流产生的曳力而难以下落,造成填料层空隙大量积液,部分液体被气体带出塔外,进而影响了填料塔的壁流。以往的研究表明,在直径为600 mm的常规鲍尔环填料塔中,平衡壁流分率在30%左右[25]。而本实验在与之直径相近的半圆塔中测得的平衡壁流分率平均在40%以上。大量壁流的存在,使得填料塔操作稳定性大幅下降,严重影响分离效率[26]。

2.2 塔内液相返混

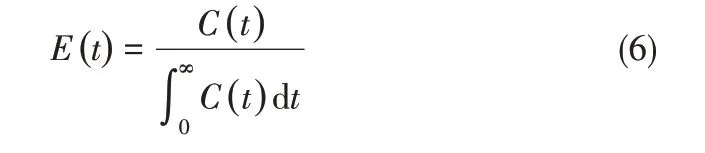

2.2.1 计算模型 在稳定连续且不发生化学反应的流动系统中,根据定义停留时间分布密度函数E(t)[27-28]可以表示为

E(t)是一种概率密度,式(5)可化为

由于氯化钠溶液浓度与电导率呈正比,所以有

常用来比较流动系统RTD 的统计特征值为平均停留时间tm和方差,分别是E(t)对原点的一阶矩和二阶矩

图5 不同气液条件下的壁流量Fig.5 Wall flow at different operation conditions

图6 不同气液条件下的壁流分率Fig.6 Ratio of wall flow to total flow at different operation conditions

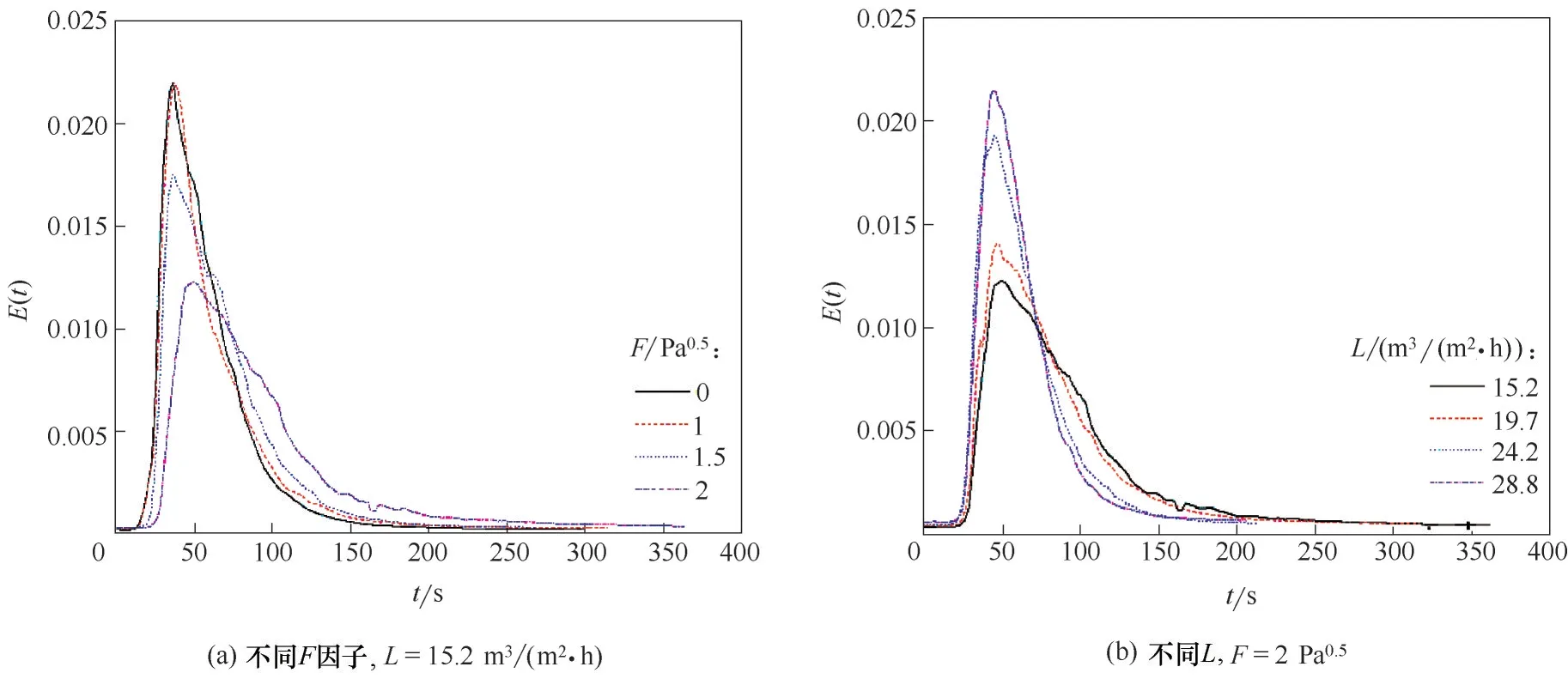

2.2.2 实验结果 图7 给出了不同情况下的E(t)-t曲线,可以看出曲线存在不同程度的拖尾,表明系统存在不同程度的滞留。如图7(a)所示为相同喷淋密度下不同F 因子对停留时间分布的影响,随着气相速率的增加RTD 曲线分布变宽,峰高降低,表明液体的平均停留时间越来越长。填料塔内随着气相流速的上升导致曳力增加,从而导致液相下降速度降低,填料层中的持液量也相应增大,因而增加了在填料层内的停留时间。而在相同的气相流率下,随着喷淋密度的增大,曲线峰高增加、峰宽变窄,如图7(b)所示,平均停留时间越来越小。分析可知,喷淋密度的增大加快了填料层中的液体流率,从而缩短了其在填料层内的停留时间。

图7 RTD曲线Fig.7 RTD curves

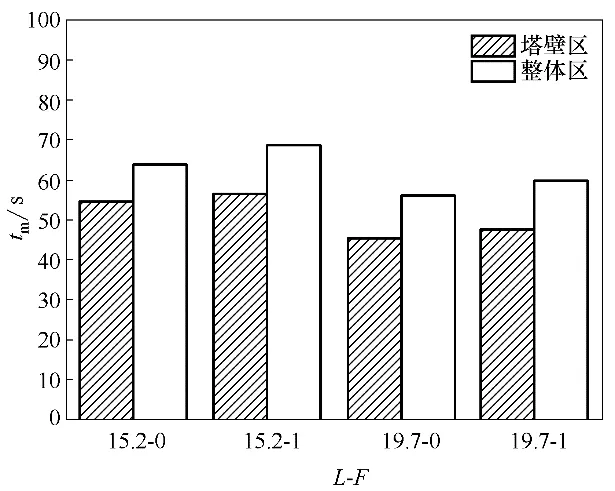

液体的停留时间差别越大,不均匀分布越严重。在同一填料层高度下,各区域平均停留时间的差异,可直观反映液体流率分布不均,如图8 所示,塔壁区的平均停留时间明显小于整体区。从停留时间角度验证了隔壁填料塔的壁流效应。

图8 塔壁区与整体区平均停留时间对比Fig.8 Comparison of tm between wall section and bulk section

2.2.3 返混参数计算 轴向扩散模型是当前人们使用最多的模型,也被认为是描述返混最成功的模型[29]。由示踪剂的质量衡算来推得,忽略液体的径向扩散,采用轴向一维扩散模型

该模型经过归一化处理和推导[30]可得出液体轴向PeL的试差求算方程

Pe 的大小反映了返混的程度,其数值越大,表明返混程度越小;反之,则返混程度越大。

而PeL与液体的轴向扩散系数Da关系可定义为

其中uL为液体向下流动时的真实速率,又称为有效速率。

参考陈运文等[31]提出的无量纲函数模型

其中,Ped为以填料名义直径表示的Peclet 数,可定义为

Gad为以填料名义直径表示的Galileo 数,对于同一种填料而言,该值固定。因而式(13)可简化为

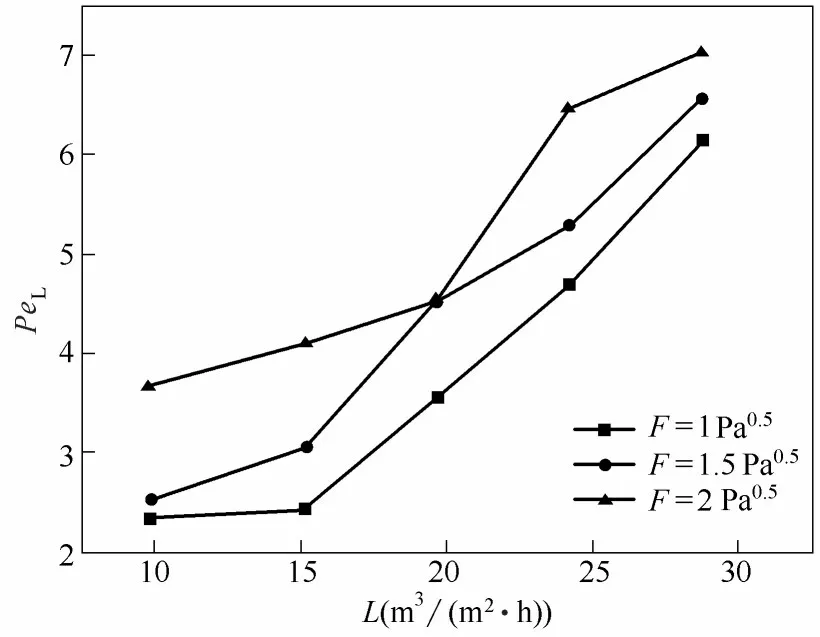

通过实验测定,得到PeL值随气液速率变化如图9所示。

根据实验值对式(15)进行线性回归,得到如下关联式:

(1)单相流时

(2)气液逆流时

通过关联式可以看出,半圆填料层内液体的返混程度随液相Reynolds 数(Red)L的增加和气相Reynolds 数(Red)G的增加而降低。结合散堆填料的堆积特性,随着填料层高度增加,填料层轴向空间分隔越复杂,在一定程度上限制了液体的轴向返混。同时,比较式(17)的指数可以看出,(Red)L的幂明显大于(Red)G的幂,说明液相的变化对Ped的影响更为显著。

图9 轴向PeL与气液二相的关系Fig.9 Axial Peclet number PeL as a function of spray density L for different F

3 结 论

本文在三参数壁流模型的基础上,修改了其中关键参数方程,通过在冷模填料塔中的实验确定了模型中的各个参数,得到适用于隔壁塔壁流计算的新模型,实验结果和理论模型吻合良好。测定了半圆填料层的壁流量和停留时间分布,为今后隔壁塔的研究提供参考。实验发现,喷淋密度增大是壁流量增加的主要原因,气、液速度的变化均对停留时间产生不同程度的影响。而壁流效应也通过停留时间分布实验得到了验证。最后根据实验数据拟合出了单相流和气液逆流时计算Ped的关联式,表明Ped变化与液相速率关系较大。

通过实验发现鲍尔环在隔壁塔中产生较大的壁流量,这种不均匀分布一方面由于隔壁塔中隔壁的存在增加了壁流的接触面积;另一方面表明,常规塔内件在隔壁塔内性能不如常规塔。因而开发适用于隔壁塔的塔内件将对隔壁塔的工业应用具有重要价值。

符 号 说 明

A——式(13)中的常数

A1,A2——分别为半圆塔填料层的主体区横截面积和半圆塔横截面积,m2

a,b,c——方程中的常数

C——示踪剂的浓度,kg/m3

Da——轴向扩散系数,m2/s

dp——填料的直径,m

E(t)——停留时间分布函数,s-1

Gad——以填料名义直径表示的Galileo数

L——喷淋密度,m3/(m2·h)

l1——半圆塔填料层的主体区横截面周长,m

M——示踪剂的质量,kg

n——散堆填料堆积个数,#/m3

Pe——Peclet数

Ped——以填料名义直径表示的Peclet数

PeL——液相Peclet数

Q——主流体体积流量,m3/h

q,r,s——式(13)中的常数

R——塔内半径,m

Red——以填料名义直径表示的Reynolds数

t——时间,s

tm——平均停留时间,s

W——壁流量,m3/h

W*——平衡壁流量,m3/h

W0,Wt——纯壁流实验所采取的初始壁流量和实验测定的壁流量,m3/h

Z——填料层高度,m

Zt——测定Wt时采用的填料层高度,m

α——比表面积,m2/m3

δ——塔壁区厚度,m

ε——空隙率,%

κ——溶液电导率,μS/cm

λ1,λ2——分别为壁流系数和返回系数

σ2——时间方差,s2