浅谈丝网印刷在陶瓷颜料质量检测过程中的影响因素

黄玉芝

(淄博福禄新型材料有限责任公司 淄博 255129)

1 前言

无机陶瓷颜料,它是以色剂和熔剂配合制成有颜色的无机陶瓷装饰材料。目前,人们对于陶瓷颜料的传统制备工艺与方法已经有了较为深刻的认识并积累了丰富的实践经验。随着各个科学领域的相互交叉与融合,陶瓷颜料的含义和内容已经发生了深刻的变化,高新技术的发展使陶瓷颜料的制备技术也得到相应的提高与改善,其呈色更稳定,色彩更丰富。目前多数陶瓷花纸厂,仍然采取传统的丝网印刷的方式,把陶瓷颜料印刷在花纸承膜上,再现图像,然后转贴于陶瓷器皿上面;陶瓷颜料经合适的烧成工艺后呈现出光亮色彩,装饰后的陶瓷产品给人一种赏心悦目的美感。陶瓷颜料品种繁多,色彩丰富,对于提高陶瓷颜料制品的装饰质量,具有非常广阔的市场前景。随着市场对高品质陶瓷颜料的需求,保证提供给客户的批次陶瓷颜料都是合格品,陶瓷颜料质量检测的精确度也有了更高的要求,而丝网印刷在质量检测中是一个非常重要的环节。

2 综合影响因素

2.1 印刷环境的要求、颜料含水率控制要求、刮板硬度的选择、调墨油的选择:

随着印刷技术工艺的发展,丝网印刷的功能、形式越来越多样化,主要表现在平面、曲面及凹凸面的承载物上印刷;另一方面,丝网印刷不但可以在质地较硬的承印物上印刷,还可以在质地较软的承印物上印刷,不受承印物的限制。我司颜料粉末成品的检测可分为直接印刷检测和间接印刷检测两种。下文主要讲陶瓷颜料间接印刷对印刷环境、粉料含水率、刮板硬度、调墨油等对印刷质量的影响。

丝网印刷要求工作室环境温度在18℃~23℃,相对湿度为45~60%RH之间为最佳印刷条件。相对湿度大于60%RH时,油墨料流动性变差,糊在刮刀上无法印刷;含铅颜料粉末的含水率控制小于0.45%,无铅颜料含水率控制小于0.55%,以保证油墨料良好流动性;刮墨板的性能直接影响花纸印刷效果,刮墨板所使用的橡胶条控制肖氏硬度在60°~90°之间。工作室是采用小膜花纸印刷,刮墨板在较软承载物上印刷时,就要选择硬度较高的橡胶条,工作室经过多种硬度橡胶条印刷实验对比,最终选择橡胶条硬度为80°比较好用;选择合适调墨油也是关键因素,工作室用进口80820及某国产调墨油为例,两种调墨油都为触变性油,在颜料粉末、料油比例、其它印刷条件都一致的情况下,以6g油墨为例:加80820制成的油墨在丝网印版上印刷流动性好,干燥速度慢,花纸图案为4×8cm画面能印刷12个,小膜花纸画面完整,颜料层均匀清晰;加某国产调墨油制成的油墨在丝网印版上印刷流动性差,干燥速度快,容易粘刮刀,花纸图案为4×8cm画面能印刷6个完整的,其余就残缺不均匀了。所以不同调墨油对丝网印刷有一定的影响。

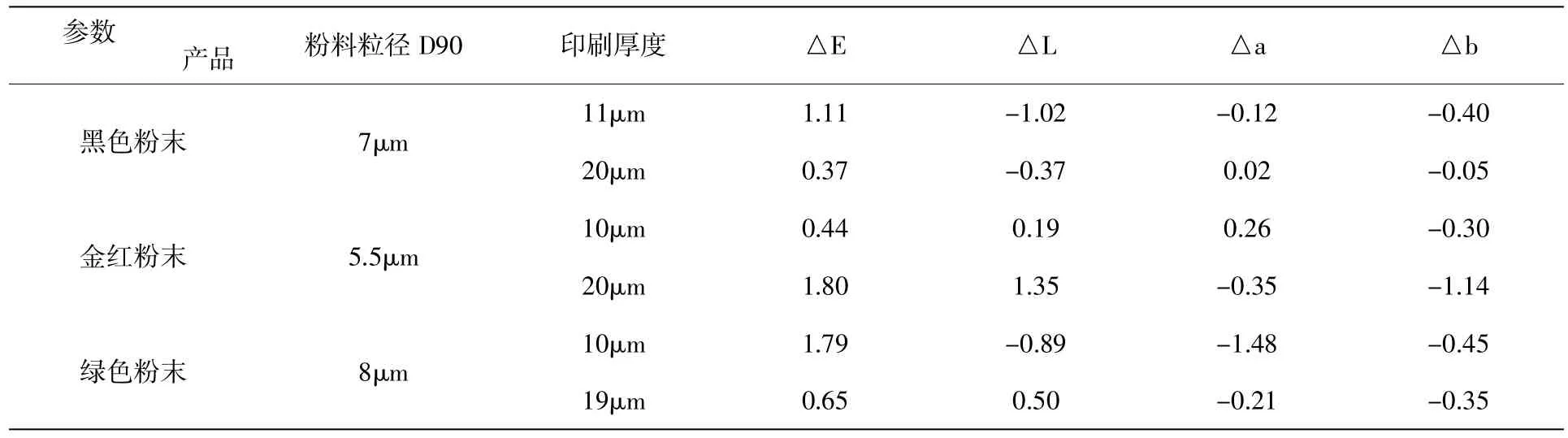

表1 丝网印刷油墨厚度对颜料检验的影响

2.2 丝网与印刷花纸的间距对印刷压力均匀性的影响。

网距是由丝网印刷工艺本身的特点所决定的,由于丝网与承印物的间距不同,对丝网印刷压力的均匀性产生的影响也不同。印刷过程中,当印刷刮刀在压力作用到油墨上时,网版对应位置上的感光胶层应该紧贴在承印物表面上以形成很好的围护。离网间距过大时,会加大丝网变形,易造成油墨的渗漏,影响图形的精度,则丝网变形越大,在刮板的压力下,拉伸位移的幅度加大,这样就会使沿刮板行程方向的丝网印刷压力的不均匀性增大。另外回弹力过大时,丝网剥离承印物速度也较快,油墨不能充分转移到承印物上,容易形成顶部花纹、空白、边缘缺损、发毛等问题。离网间距如过小,会引起网版与承印物的分离不理想,使网版不能立即回弹,会造成针孔、图形表面纹路、图形蹭脏连等缺陷,影响图像清晰度。刮印行程在500mm左右的网距应保持在1~3mm,刮印行程在600mm左右的网距应保持在2~6mm。所以,较小的网距可以保证网版能快速回弹,从而使印刷压力均匀。丝网印刷压力的均匀性受很多因素影响,除印刷材料、印刷机械外,还有人为因素和环境因素等,人为因素包括操作员工的技术水平、操作方法、工作态度等方面,这就要求不断提高操作员工的操作技能,积累操作经验,以减少人为原因对印刷压力不均匀的影响。在印刷过程中,需要根据所检测陶瓷颜料粉末的粒径及使用性能的不同,找到会产生影响印刷压力均匀的主要因素,以有效地提高丝网印刷品的质量,从而减少产品检测过程中带来的误差。

2.3 丝网印刷油墨厚度对颜料检验的影响

小膜花纸的颜料层对印刷品颜色的影响很大,颜料层厚度受丝网网目的开孔大小、丝网网线的直径、模板的厚度以及油墨的类型和粒度等因素影响。我司质检部针对不同颜色的颜料粉末对比标准样品(每一组颜料粉末与对比标样厚度一致)印刷成不同的颜料层厚度,做了对比试验,为了更直观反映出差异,用待检测成品粉料与对应标准样品制成小膜花纸转移到同一批次白瓷板上,相同条件烤烧,用先进的ERX30型号色度仪选用国际上普遍认可的D65光源测量读取数据,见表1。

我们看到的色调,实际上是颜料吸收色光的补色色调。色层越厚,吸收越多;色层越薄,吸收越少。因而呈现出补色的不同饱和度。即使都用标准白瓷板验色,由于色层厚度不一致,不均匀,同样会造成测量结果的离散。但色层厚度的影响随厚度本身而变化。当色层很薄时,同样的厚度变化会带来较大的色差。当色层较厚时,同样的厚度变化带来的色差较小。以上数据可以看出,同批颜料粉末不同印刷厚度对发色影响较大,黑色颜料反映在深浅值上变化,金红颜料比较复杂,反映在△L、△b上变化,绿色颜料反映在△L、△a上的变化较明显,油墨层如果印刷太厚,容易遮盖颜料粉末本身带来的一些缺陷,如光亮度、色调变化,尤其是黑色颜料。厚薄变化对发色影响较敏感的颜料,在保证颜料面光亮同时,颜料批次之间印刷厚度尽量保持印刷一致,以减少人为误判。建议金红颜料的印刷厚度范围在8~15μm之间为最佳,其他颜料的印刷厚度范围在10~20μm之间为最佳。

3 颜料粒度对印刷质量的影响

3.1 陶瓷颜料工艺改变对丝网印刷带来的影响

近年来,陶瓷颜料的制作工艺随着技术设备的不断革新,由原来的酒精球磨工艺改进成现在的水磨气流工艺,极大减少了陶瓷颜料生产的危险性,同时也降低了颜料的生产成本。颜料在球磨工艺过程中粉末颗粒是由研磨体对其冲击与研磨作用的结果,颗粒形状大多是不规则的;气流工艺中粉料颗粒之间不仅要发生撞击,而且气流对粉料颗粒也要产生冲击剪切作用,同时粉料还要与粉碎室发生冲击、摩擦及剪切作用而达到颜料粉末所要求的颗粒粒径,80%以上的颗粒是依靠颗粒间的相互冲击碰撞而被粉碎的。经气流粉碎后的粉料平均粒度细,粒度分布较窄,颗粒表面光滑,颗粒形状规整,活性大,分散性好。气流工艺带来的这些优势,使陶瓷颜料绝大部分产品的生产都淘汰了原有工艺,少数产品甚至超过原有的质量;只有极个别产品质量有所下降,如蓝、棕色几个产品表面状态不光润油亮,颜色釉面烤烧后表面有层细小析晶点影响了光亮度。生产工艺的改变导致了颜料粉末印刷流动性明显提高,吸油量减少。为了使花纸印刷颜料层厚度一致,就要调整合适料油比例,以减少花纸印刷性上的误差。

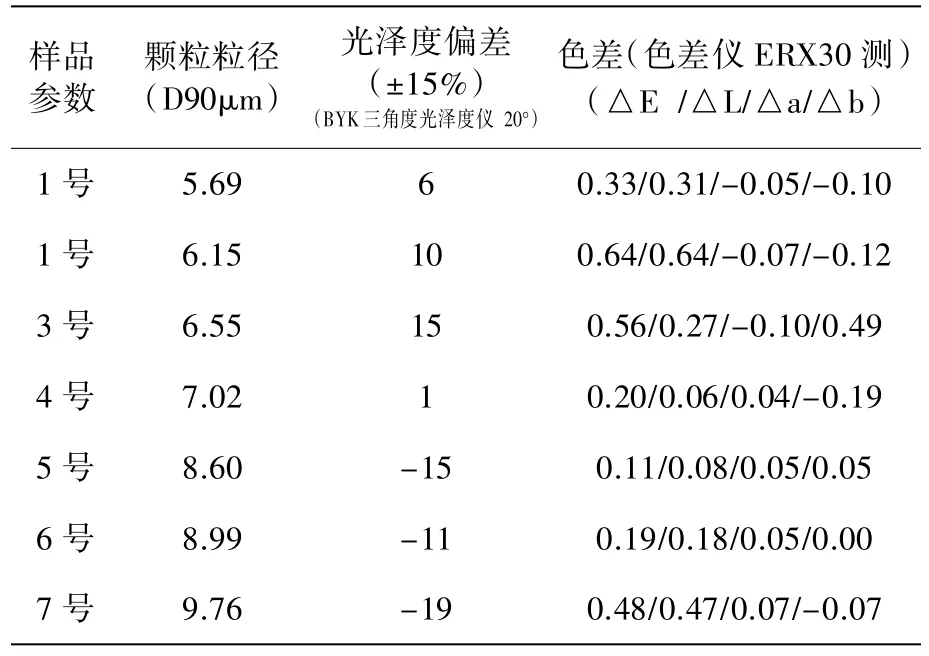

3.2 颜料粒径的差异对丝网印刷的影响

丝网印刷的油墨推荐其颗粒细度在15μm以下不少于92%,最大颗粒不超过30μm,就满足一般印刷要求,但是想要复制精细画面还是比较困难,使用的丝网孔径越小,能通过油墨的颗粒也就越少,导致低成数网点再现能力差,图文发虚,边沿发毛,因此,为了提高丝网印品的质量,要求油墨的颗粒越细越好。颜料粉末的粒径也不是所谓的越细越好,颗粒达到一定细度就很难再加细,过多能耗会增加颜料成本投入,另外颜料颗粒的发色都有一个最佳粒径,在这个粒径条件下,颜料烤烧后发色效果、光泽度表现最好。下面以同一批颜料粉末,粒度分布曲线基本一致的前提下不同粒径、相同制样烤烧条件的实验数据为例,结果见表2。

表2 颜料粒径的差异对丝网印刷的影响

以上数据可以看出,D90粒径在5.5~7.5之间,光泽度、色调都在标准范围之内,D90粒径在6.5μm左右光泽度表现最佳。

4 结语

在丝网印刷中环境的温度、湿度,网版间距的大小、油墨厚度、粉末粒度大小、颗粒形状等各种因素都会对陶瓷颜料的质量检测造成影响,只有找出最佳的参数才能在丝网印刷时做出精准的样品,确保在质量检测中做出准确的判断。为了实现颜料产品批次间质量的稳定性和一致性的目标,就要不断总结影响丝网印刷的客观因素,在今后陶瓷颜料质量检测过程中把丝网印刷带来的误差降到最低。