无取向硅钢50BW470冷轧生产工艺

供稿|宋涛,李德君 /

内容导读

冷轧加中间退火方法是国内无取向硅钢50W470的常用生产工艺。文章介绍了试生产无取向硅钢50BW470的3种冷轧工艺:罩式炉退火+(80%)冷轧、两道次(10%+78%)冷轧+罩式炉退火、两道次中等压下冷轧(60%+40%)+中间退火,并对试生产成品的电磁性能进行研究。结果表明,采用两道次(10%+78%)冷轧后罩式炉退火生产工艺替代常化处理生产工艺生产的成品晶粒度为5级,晶粒明显更大、更均匀,晶粒度比其他两种工艺降低1~1.5级。此工艺生产的无取向硅钢50BW470电磁性能处于国内先进水平,并且成本低于二次冷轧加中间退火工艺,符合本钢在现有装备条件下批量生产高性能的无取向硅钢的要求。

本钢生产冷轧无取向硅钢50BW470要经过包括铁水预处理等9个步骤,常规生产工艺流程如图1所示。

由于目前产线没有电磁搅拌、常化设备等使得本钢生产的无取向硅钢50BW470电磁性能未达到国内先进水平[1]。常化对成品影响很大,它可以让热轧板晶粒变得粗大并且均匀,这有利于提高电磁性能。因为常化既可聚集粗化MnS 和AlN 等析出物,又可改善{100}和{110}织构组分而使 (111)织构组分降低。冷轧前,热轧板晶粒较大,导致冷轧组织中剪切带增加,同时在退火过程中{110}和{100}取向的晶核在剪切带中更容易形成,所以成品中{110}和{100}织构组分增加[2]。因此,晶粒大有利于提高成品织构。利用生产普碳钢的全氢罩式退火炉或硅钢连续退火炉替代常化炉生产无取向硅钢50BW470,达到在现有设备条件下批量生产中高牌号无取向硅钢的目标,其工艺流程如图2所示。

试生产工艺方案

为了衡量、分析3种工艺:罩式炉退火+(80%)冷轧、两道次(10%+78%)冷轧+罩式炉退火、两道次中等压下冷轧(60%+40%)+中间退火对无取向硅钢50BW470电磁性能的影响,分别采用3种工艺对同一批次的无取向硅钢50BW470进行试生产。为减少其他因素的干扰,实验钢卷从相同热轧工艺下的热轧钢卷中抽取。

图1 无取向硅钢50BW470的常规生产工艺流程图

冶炼成分设计

根据磷、锰、硅和碳等元素对成品晶粒磁性能以及尺寸大小的影响,设计本次试制无取向硅钢50BW470冶炼成分控制要求,具体见表1。

冶炼工艺控制

铁水中硫质量分数要求控制在0.0010%以下,所以铁水需要脱硫处理,且需要在铁水预处理站里实施。RH真空炉加锰铁、硅铁等合金进行合金化的同时还把钢中C质量分数脱除到0.0040%以下。

热轧工艺

板坯出炉温度应控制在1140 ℃以下,以防止板坯中AlN、MnS固溶,并在随后的热轧过程中析出微小的夹杂,阻止晶粒变得粗大,从而致使电磁性能低下。为了防止热轧板中心出现大小各异的晶粒以及纤维状组织,终轧温度要控制在840~880 ℃之间。卷取温度控制在650~730 ℃,保证热轧板晶粒度在6级左右,且酸洗不能完全去除热轧氧化铁皮。

冷轧工艺

单机架六辊冷轧轧机控制第1次冷轧变形量分别为10%和60%。

图2 无取向硅钢50BW470生产工艺流程图

表1 无取向硅钢50BW470冶炼成分要求(质量分数,%)

罩式炉退火工艺

实验钢卷采取本钢一冷轧厂的普碳用罩式炉退火,退火保温温度710 ℃,退火保温时间24 h,曲线如图3所示。

图3 罩式炉退火工艺

中间退火工艺

中间退火能够达到无取向硅钢50BW470的要求(910 ℃,100 m/min),因为其应用的机组是中低牌号连续退火涂层机组。退火气氛为氮氢混合湿气氛,具有一定脱碳效果,保证成品C质量分数≤20×10–6。

连续退火工艺

50BW470实验钢连续退火要求速度控制在90 m/min,温度控制在940 ℃,退火气氛为氮氢混合干气氛,确保退火后表面无明显缺陷和铁损较低。

试生产情况

熔炼成分

实验钢的熔炼成分见表2。

表2 实际熔炼钢成分(质量分数,%)

实验工艺

实验钢的热、冷轧工艺参数见表3。

表3 热轧及冷轧工艺参数

电磁性能

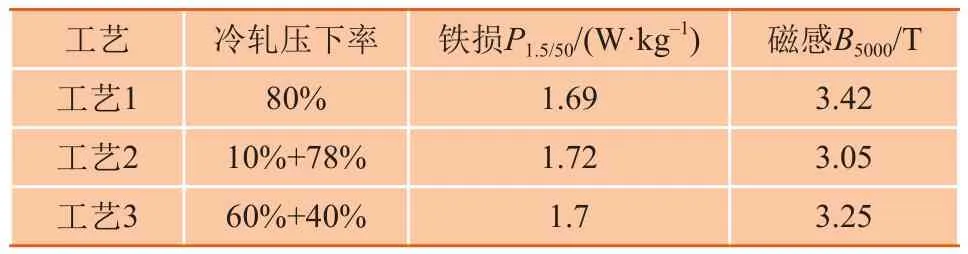

三种工艺实验钢卷的电磁性能见表4,可以看出采用第一次冷轧(10%)后罩式炉替代常化炉实验钢卷的电磁综合性能情况最好。

表4 各工艺成品的电磁性能

试生产成品分析

电磁性能

热轧板直接罩式炉退火成品性能较差,电磁性能达不到国内先进水平。因此只对比了采用工艺2和工艺3生产的钢卷平均电磁性能,对比结果如表5所示,采取工艺2生产的实验钢卷电磁综合性能完全达到国内先进水平。

表5 工艺2和工艺3的钢卷电磁性能对比

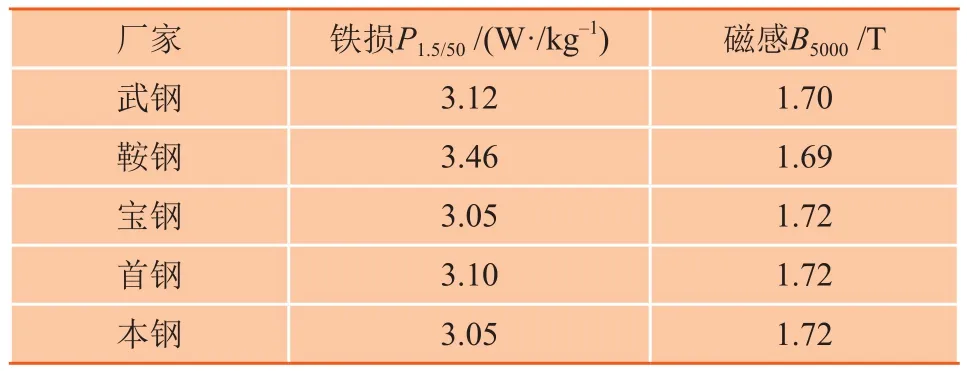

采用工艺2生产的钢卷与国内其他厂家生产的钢卷电磁综合性能相当或甚至更优,如表6所示。

表6 工艺2生产的钢卷和国内其他厂家产品电磁性能对比

晶粒尺寸

从图4可以看出,采用工艺1实验的钢卷成品晶粒度平均为6.5级,工艺2实验的钢卷成品晶粒度平均为5.0级,工艺3实验的钢卷成品晶粒度平均为6.0级。由此说明工艺2实验的钢卷成品晶粒明显更大、更均匀,晶粒度平均降低1~1.5级。

图4 成品金相图

织构对比

采用工艺2实验的钢卷中心层的γ织构强度较强,且(001)织构较强,同时(111)较弱,表明此工艺生产的钢卷铁损最低并且磁感最高。

图5 再结晶退火带φ2=45°ODF截面图

织构分析

电工钢各晶粒取向通常分布在各个取向线周围,是由体心立方晶粒聚集而成的金属。常使用的取向线有3种,分别是α线、γ线、η线。其中α线表示为φ1=0°,θ=0°→90°,φ2=45°重要的取向有001<110>、112<110>、111<110>等,γ线表示为φ1=60°→90°,θ=54.7°,φ2=45°重要的取向有111<110>、111<112>,η线表示为φ1=0°,θ=0°→90°,φ2=0°主要指<110>//RD的织构。硅钢重要取向位置常常是在取向分布函数φ2=45°的截面得到的。根据经验,通常无取向硅钢中心层的(001)织构最弱,(111)织构最强[3]。可以选用提高无取向硅钢产品中心层的(001)织构,弱化(111)织构的方式来得到高性能的无取向硅钢产品。工艺2的生产成品就是得到了这样织构,从而得到了高性能的无取向硅钢产品。

结束语

(1) 采用3种冷轧工艺均可以生产满足用户要求的中牌号无取向硅钢50BW470产品。

(2) 采用工艺2(10%+78%)生产的成品晶粒度5级,晶粒明显更大、更均匀,晶粒度比其他两种工艺降低1~1.5级。

(3) 采用工艺2(10%+78%)生产的无取向硅钢50BW470 性能处于国内先进水平,并且成本低于二次冷轧加中间退火工艺,符合在本钢现有装备条件下进行批量生产的要求。