带式输送机液压张紧装置的研究

武月枝

(大同煤炭职业技术学院, 山西 大同 037003)

引言

采煤机、输送机以及液压支架作为综采工作面的三大机电设备,其运行稳定性直接决定综采工作面的开采效率和安全性。随着带式输送机朝着长距离、大运量以及大功率的方向发展,其动态特性成为了影响着带式输送机运行的关键因素[1]。张紧装置是带式输送机的关键部件,其载重量不断上升,在启动阶段对设备造成较大的冲击,以及在运行、制动与停车等阶段出现张紧力余量过大或者余量不足的问题,进而导致设备功耗过大甚至输送带出现应力疲劳、拉断的事故。因此,对带式输送机液压张紧装置进行研究,解决带式输送机启动时对输送带冲击较大、输送带张力反应不及时的问题。

1 带式输送机张紧装置位置的确定

要确保带式输送机的张紧特性,除了需保证其各零部件有良好的性能外,还需保证其所处位置合理。经验表明,布置带式输送机张紧装置时需遵循如下原则:

1)将张紧装置最好布置于带式输送机启动装置附近,若其布置位置确需离驱动装置较远,需为其增设相应的重锤装置;

2)将张紧装置最好布置于输送带张力最小或者离滚筒松边较近的位置;

3)根据带式输送机具体工况设计对应的张紧力;

4)根据带式输送机输送带接头的预留量设计对应的拉紧行程[2]。

基于上述原则,对于综采长度大于300 且坡度小于5%的工作面,将带式输送机张紧装置布置于设备驱动装置的空载一侧。

2 带式输送机张紧装置的设计

本文所研究的带式输送机的关键参数:运量为2 500 t/h,皮带长度为3 500 m,皮带宽度为1 200 mm,日常运行速度为4.5 m/s,皮带的最大角度为3°;驱动滚筒的直径为1 030 mm,卸载滚筒的直径为900 mm,机尾滚筒的直径为630 mm,改向滚筒的直径为900 mm。

2.1 张紧装置的结构组成

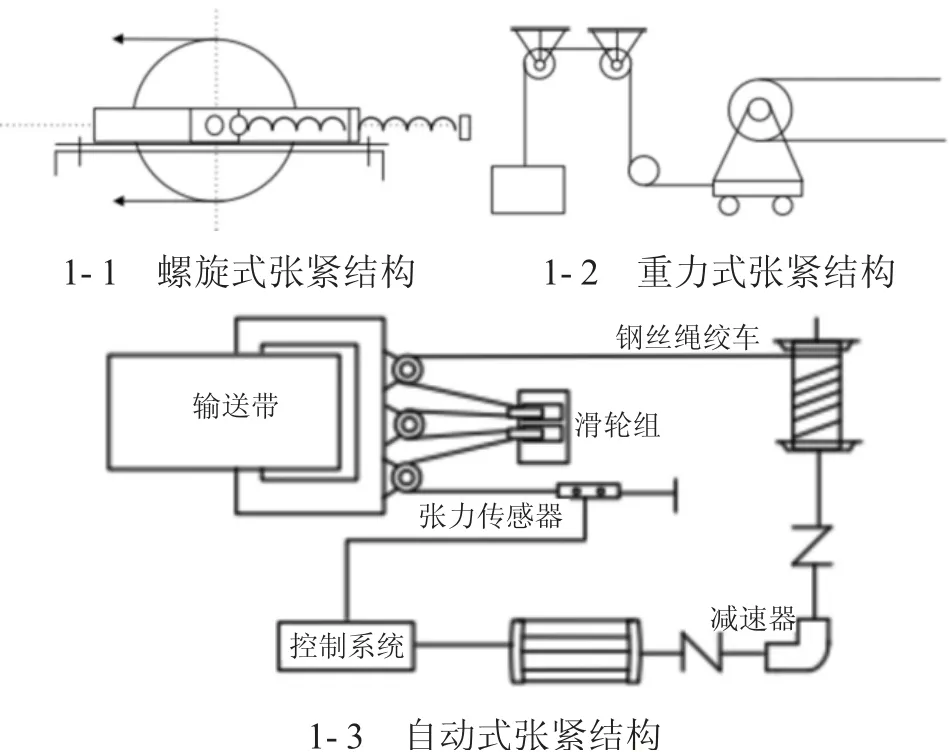

目前,应用综采工作面带式输送机张紧装置的类型主要有固定式张紧系统(以螺旋式张紧结构为主,如图1-1 所示)、重力式张紧结构(如图1-2 所示)、自动张紧系统(如图1-3 所示)。

图1 带式输送机张紧系统结构

本文采用如图1-3 所示的自动式张紧结构,主要由液压系统、电气控制系统以及机械系统组成。其中:机械系统主要由绞车、拉紧小车以及滑轮等组成;电气控制系统主要由传感元器件以及电气控制箱等组成;液压系统主要由液压泵站、制动器以及蓄能器等组成。

2.2 张紧装置的工作原理

在实际工作中,位于钢丝绳上的拉力传感器对设备输送带的张力进行采集,并将采集到的结果传送至PLC 控制系统与设定比较后得出相应的控制信号,并实现对张紧装置电机正转、反转以及停止等状态的控制,从而达到实现对张紧装置的拉伸与缩进[3]。

2.3 张紧装置核心控制器的选型

本文针对带式输送机液压张紧装置所选用的核心控制器为PLC 控制器,在市场调研的基础上选择美国罗克韦尔公司的PLC 控制器,其具体型号为1756-L62。与该PLC 控制器相匹配的其他模块的具体型号及参数如表1 所示。

表1 与1756-L62PLC 控制器相匹配的模块信息

2.4 张紧装置控制程序的设计

带式输送机液压张紧装置控制程序的设计主要包括带式输送机驱动程序、张力采集量化程序和张力控制程序的设计。其中:带式输送机驱动程序是通过单向电机驱动模块所实现的,该驱动程序具备对现场电机状态、联锁功能检验的验证,并根据验证结果判断是否需具备启动的条件,而后根据应带标志确定启动电机。张力采集量程序主要对现场带式输送机输送带的实时张力进行监测,若其张力达到启动时的要求即可启动带式输送机;若不满足启动时的要求需启动张力控制程序对输送带张力进行调整。

3 张紧装置模型的仿真分析

为分析本文所设计带式输送机张紧装置的张紧特性,需建立可行的张紧装置模型,并通过张紧装置的响应速度考核其工作性能[5]。本文所采用的仿真软件为MATLAB,对张紧装置中的动态特性进行仿真分析。

3.1 张紧装置动张力的仿真分析

3.1.1 输送带速度的仿真分析

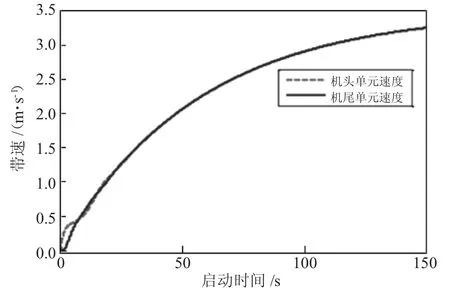

带式输送机输送带速度曲线如图2 所示。

图2 输送带速度仿真结果

如图2 所示,带式输送机输送带是逐级启动的,机尾的速度与机头相比具有一定的滞后性。说明由于输送带的黏弹性使得其张力由机头传送至机尾还需一段时间且在设备启动140 s 后整条输送带的速度稳定在3.3 m/s。

3.1.2 输送带张力的仿真分析

带式输送机张力仿真结果如图3 所示。

图3 带式输送机张力仿真结果

如图3 所示,带式输送机启动后机头紧边张力的浮动大于松边张紧力的浮动范围。机头紧边张紧力在系统启动10 s 达到峰值,并约在60 s 后张力处于相对平稳的状态,最终稳定在170 kN;而机尾张紧力的变化趋势与机头紧边张紧力的趋势类似,并最终稳定在90 kN。经仿真可知,带式输送机稳定工作状态下,其机头和机尾处的张力差值约为80 kN,该差值为带式输送带的驱动力。

3.2 张紧装置张紧特性的仿真分析

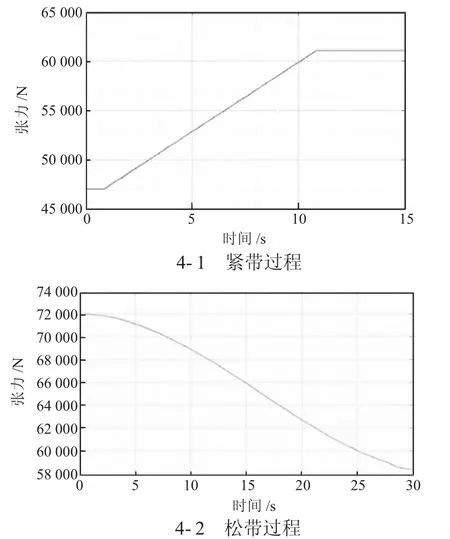

为分析带式输送机张紧装置的张紧特性,特对其紧带和松带过程中输送带的张力变化进行仿真分析,仿真结果如图4 所示。

图4 张紧装置张紧特性仿真结果

如图4 所示:当输送带的初张力为48 kN 时,需12 s 就能到达到输送带所需的张紧力;而当输送带的初张力为72 kN 时,仅需2.3 s 即可将其张力下降到输送带所需的张紧力。可见,对于长距离、大运量以及大功率的带式输送机,不论在紧带过程还是在松带过程其响应时间均能够满足实际生产的需求。

4 结论

随着带式输送机朝着大运量、大功率以及长距离方向的发展,其运行的稳定性和可靠性的提升尤其重要。张紧装置作为带式输送机的关键部件,能够根据输送机的实时工况及时调整输送带的张力要求。液压系统和电气控制系统为张紧装置的核心系统,在对两系统各元器件选型时,需结合计算及经验并对液压系统的元器件的参数进行调整,以达到提升其抗干扰性能的目的。经仿真分析,所设计的张紧装置不论在松带还是在紧带过程其响应时间分别为12 s 和2.3 s,满足实际生产的需求。