糠醇加氢制1,2-戊二醇催化剂的制备及性能研究

郑修新,蒋志魁,孙国方,费亚南,张耀日,张丽娟

(1.中海油天津化工研究设计院有限公司,天津300131;2.天津市炼化催化工程技术中心;3.神华包头煤化工有限责任公司)

丙环唑是一种高效、低毒、广谱、持效期长的杀菌剂,在粮食作物、蔬菜、水果等菌害防治方面具有非常广阔的应用前景[1]。 1,2-戊二醇是制备丙环唑的关键中间体,全世界约80%的1,2-戊二醇用于生产丙环唑,也是生产聚酯纤维、表面活性剂、化妆品、医药等产品的重要原料[2]。 近几年1,2-戊二醇的市场需求量增长迅速,中国的生产企业较少,产品主要依赖进口,严重制约了中国丙环唑的发展。 1,2-戊二醇的合成工艺主要有正戊醇法[3-4]、正戊酸法[5]、正戊烯氧化法[6-8]、糠醇催化加氢法[9-10]等。前3 种方法大都存在工艺复杂、 对设备腐蚀性强、 环境污染严重、 生产成本高等缺点, 很难实现大规模工业化生产。 中国是农业大国,糠醛的产量占世界总产量的1/2 以上,目前中国糠醛制备糠醇技术十分成熟[11-13]。因此, 开发以糠醇为原料制备1,2-戊二醇的工艺,能够有效地利用中国过剩的糠醇资源、 缓解中国对1,2-戊二醇进口的依赖。 而且,该工艺具有反应条件温和、成本低、环境友好等优点,经济效益良好。

常用的糠醇加氢催化剂主要包括两大类:镍系列和铜混合氧化物系列。 赵会吉等[14]以糠醇为原料研究了其在骨架镍催化剂上的加氢反应,在给定反应条件下糠醇转化率达到99%以上,四氢糠醇收率约为97%,1,2-戊二醇以副产物的形式存在, 物质的量分数为1.0%以下。许彦娟[15]考察了Cu-Zn、Cu-Mn、Cu-Cr、Raney Cu、Raney Ni 等催化剂对糠醇加氢制备1,2-戊二醇的性能, 其中Cu-Zn 催化剂的效果最好, 在催化剂用量为4%、 反应温度为150~160 ℃、反应压力为7~8 MPa、反应时间为10 h 条件下,1,2-戊二醇的收率和选择性达到最大值; 糠醇转化率达到69.2%,1,2-戊二醇选择性为46.2%、收率达到32.0%(物质的量分数)。 铜混合氧化物催化剂表现出良好的糠醇加氢制备1,2-戊二醇的性能,但是目前的研究多采用高压反应釜、 反应压力为10~15 MPa,不利于大规模工业化生产。 笔者在绝热微型固定床反应器上, 研究了铜氧化物催化剂(FAH-1)对糠醇加氢制备1,2-戊二醇的性能,并对相关的工艺条件进行了考察,以致力于该技术的工业化推广和应用。

1 实验部分

1.1 原料和仪器

原料:分析纯糠醇(纯度>98.5%);氢气(纯度>99.9%);铜氧化物催化剂(FAH-1),黑色,有光泽的圆柱形颗粒,自制。 以上试剂未经任何处理,直接使用。

仪器:7890B 型气相色谱仪;GC-MS 1310 型气相色谱-质谱联用仪;AutoChem 2920 型化学吸附仪;ASAP 2420 型物理吸附仪。

1.2 催化剂的制备及表征

铜氧化物催化剂FAH-1 采用共沉淀方法制备。将Cu(NO3)2及助活性成分按照一定比例配制成混合溶液,将沉淀剂无水碳酸钠溶液滴入Cu(NO3)2混合溶液中,反应过程中控制体系温度为40 ℃,控制体系pH、搅拌转速及滴加速度。滴加完毕后,继续搅拌2~3 h,然后静置、过滤、洗涤至滤液呈中性。 滤饼在120 ℃干燥10 h, 在马弗炉中在350 ℃焙烧4 h,压片成圆柱形颗粒,备用。

催化剂的NH3-TPD 表征在AutoChem 2920 型化学吸附仪上进行,以20 ℃/min 速率升温至200 ℃,恒温预处理1 h 除去吸附的水和CO2等杂质, 高纯氮气降温至100 ℃开始氨气吸附, 最后以10 ℃/min的速率进行程序升温脱附, 整个测定过程用热导检测器(TCD)检测。 催化剂的还原性质(H2-TPR)同样采用AutoChem 2920 型化学吸附仪测定, 在氩气气氛中升温至200 ℃进行预处理,降温至80 ℃,更换10%(体积分数)的H2-Ar 混合气,以10 ℃/min 速率升温至700 ℃。采用ASAP 2420 型物理吸附仪进行催化剂的BET 孔容、比表面积和平均孔径分析,以液氮为吸附介质,-196 ℃测定得到催化剂的比表面积(A)和孔容(V),并根据4V/A计算得到平均孔径(D)。

1.3 催化剂的评价

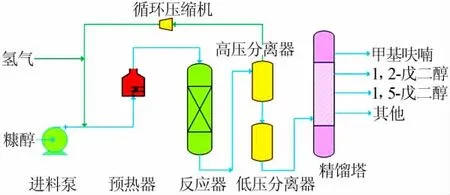

催化剂的性能评价在30 mL 绝热微型固定床反应器上进行,催化剂装填量为30 mL,工艺流程见图1。 通过气体流量调节阀控制氢气流量,然后与糠醇混合, 经加热炉预热至设定温度, 进入加氢反应器,反应过程中氢气循环使用。 加氢后的产品经高、低压分离器进行气液分离后进入精馏装置, 分离得到各个产品。 整个反应过程控制加氢温度为100~170 ℃、系统压力为2~8 MPa、氢油体积比为(2 000~10 000)∶1、液时体积空速为0.2~0.5 h-1,对糠醇加氢制1,2-戊二醇工艺条件进行考察。

图1 催化剂评价流程示意图

1.4 产物的计算及分析

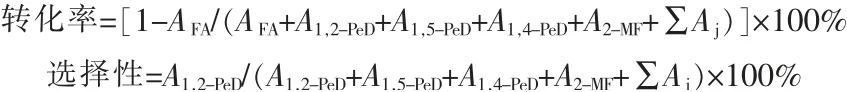

装置运行过程中, 采用GC-MS 1310 型气相色谱-质谱联用仪对糠醇加氢混合样品进行定性分析,采用7890B 型气相色谱仪进行定量分析。 色谱分析条件:HP-5 色谱柱(60 m×0.25 mm×0.25 μm),氢火焰离子化检测器,检测器温度为250 ℃;载气为N2;汽化室温度为230 ℃,纯样品进样,进样量为0.4 μL,分流比为100∶1;柱箱控温程序为60 ℃保留1 min,以10 ℃/min 的速率升温至250 ℃,保留5 min。加氢混合样品的色谱及质谱定性结果见图2。

样品转化率和选择性计算方法:

式中:AFA为混合产物中残留糠醇组分的峰面积,mm2;A1,2-PeD为混合产物中1,2-戊二醇组分的峰面积,mm2;A1,4-PeD为混合产物中1,4-戊二醇组分的峰面积,mm2;A1,5-PeD为混合产物中1,5-戊二醇组分的峰面积,mm2;A2-MF为混合产物中2-甲基呋喃组分的峰面积,mm2;ΣAj为产物中其他副产物组分的峰面积之和,mm2。

图2 糠醇加氢混合产物色谱图

2 催化剂表征

催化剂为工业化铜氧化物催化剂, 采用化学共沉淀方法制备,经压片制成圆柱形颗粒。表1 为催化剂相关物性指标。由表1 可知,催化剂孔容和比表面积较小,分别为0.14 mL/g、46.0 m2/g;催化剂平均孔径较大,为12.17 nm,大多为压片过程中形成的堆积孔,有利于糠醇分子在催化剂中的扩散;催化剂磨耗为0.15%,符合工业催化剂的相关要求。

表1 FAH-1 催化剂物性指标

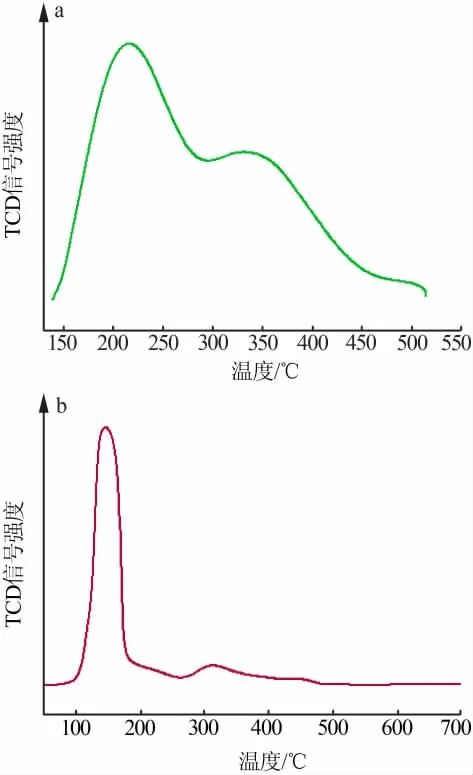

图3 为催化剂FAH-1 的NH3-TPD 和H2-TPR表征结果。 由图3a 看出,在200、350 ℃左右出现两个氨脱附峰,脱附温度较低,高温脱附峰较弱,酸分布以弱酸为主,总酸量较少,为0.178 mmol/g,在保证反应活性的前提下, 有效地减少了糠醇脱水副反应的发生, 降低了产物中2-甲基呋喃、1,4-戊二醇及正戊醇的生成, 提高了1,2-戊二醇的选择性[15]。由图3b 看出,催化剂的主要还原特征峰位于150 ℃左右,还原温度低、峰强度较高、峰型对称,说明催化剂中Cu 的存在形式统一、颗粒分布均匀,可作为糠醇加氢制1,2-戊二醇的催化剂。

图3 FAH-1 催化剂的NH3-TPD(a)和H2-TPR(b)图

3 评价结果与讨论

以制备的铜氧化物催化剂FAH-1 作为糠醇加氢制备1,2-戊二醇的催化剂,催化剂的性能评价过程在30 mL 绝热微型固定床反应器上进行。进料前,采用10%(体积分数)的氢、氮混合气对催化剂进行还原,缓慢升温至200 ℃恒定4 h,控制还原过程床层温升。 还原结束后, 逐步调节装置参数至所需温度、压力后开始进料,考察反应条件对催化剂催化糠醇加氢制备1,2-戊二醇性能的影响。

3.1 反应条件对FAH-1 催化糠醇加氢制备1,2-戊二醇的影响

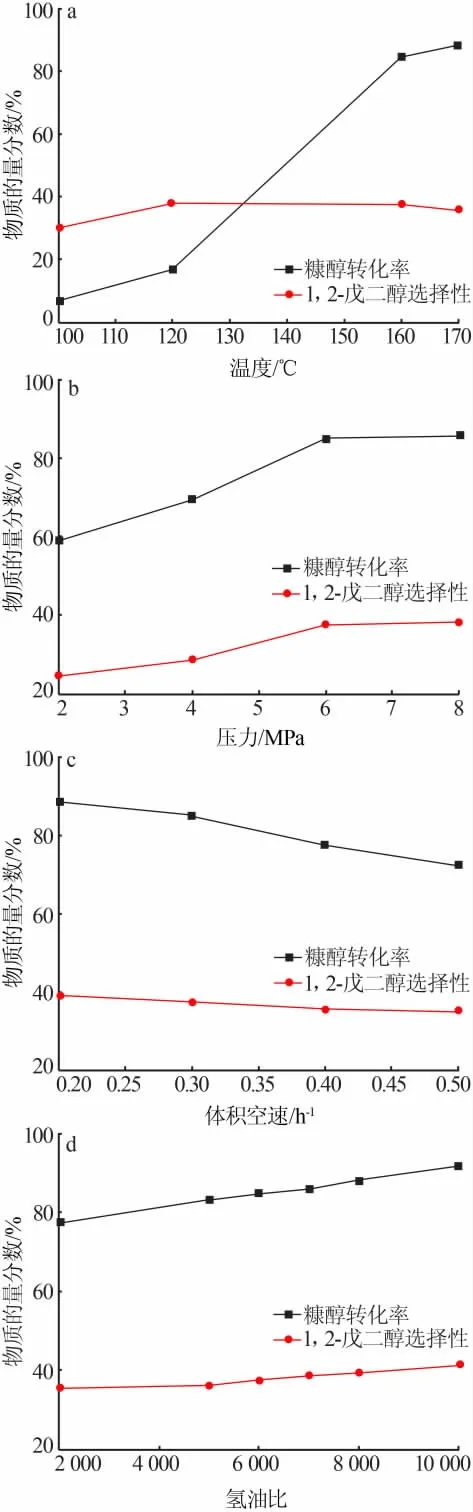

固定条件:反应温度为160℃、反应压力为6MPa、液时体积空速为0.3 h-1、氢油体积比为6 000∶1。 改变其中一个条件,固定其他条件,考察各因素对催化剂催化糠醇加氢制备1,2-戊二醇的影响,结果见图4。

图4a 为反应温度对FAH-1 催化剂催化糠醇加氢性能的影响。由图4a 可知,在100~170 ℃,随着反应温度升高, 糠醇转化率不断提高、1,2-戊二醇选择性呈先升高后下降的趋势, 在160 ℃时糠醇转化率达到84.95%、1,2-戊二醇选择性为37.71%;继续升高温度至170 ℃, 糠醇转化率稍有提高至88.42%、1,2-戊二醇选择性下降至35.94%。 这主要是由于糠醇加氢开环反应是一个吸热反应, 过高的反应温度加剧了糠醇的分解反应,副产物增加,其中2-甲基呋喃明显增多。 综合反应转化率和选择性,糠醇加氢的最佳反应温度为160 ℃。

图4 各因素对FAH-1 催化糠醇氢化的影响

图4b 为反应压力对FAH-1 催化剂催化糠醇加氢性能的影响。 糠醇加氢反应耗氢,体积减小,高压有利于反应的进行。随着反应压力增加,糠醇转化率和1,2-戊二醇选择性有明显增加,反应压力从2 MPa 提高至6 MPa 时,糠醇转化率和1,2-戊二醇选择性分别从59.11%、24.68%增加至84.95%、37.71%,继续增加反应压力至8 MPa,转化率和选择性变化不明显。 考虑到高压对设备及操作费用的要求,糠醇加氢的最佳反应压力应为6 MPa。

图4c 为进料的液时体积空速对FAH-1 催化剂催化糠醇加氢性能的影响。 由图4c 可知,液时体积空速由0.5 h-1降至0.3 h-1时,反应的转化率和选择性由72.47%、35.45%提高至84.95%、37.71%, 低液时体积空速有利于糠醇加氢开环反应的进行, 继续降低进料空速,糠醇的转化率和选择性稍有提高。从工业化生产能耗和产能的角度考虑, 不易选择过低的进料空速, 选择糠醇加氢反应的进料液时体积空速为0.3 h-1较适宜。

图4d 为反应的氢油体积比对FAH-1 催化剂催化糠醇加氢性能的影响。 由图4d 可知,在低氢油比条件下,反应体系中氢气分压较低,参与反应的氢气分子较少,糠醇加氢反应的转化率和选择性较低;随着氢油体积比的增大, 糠醇加氢反应的转化率与选择性增加,随着氢油体积比由2 000∶1 增大至10 000∶1,反应的转化率和选择性分别由77.40%、35.56%提高到92.34%、41.83%。另外,较大氢油比有利于反应热的移除,控制反应温升。结合装置的运行负荷和成本,反应体系的最佳氢油体积比为10 000∶1。

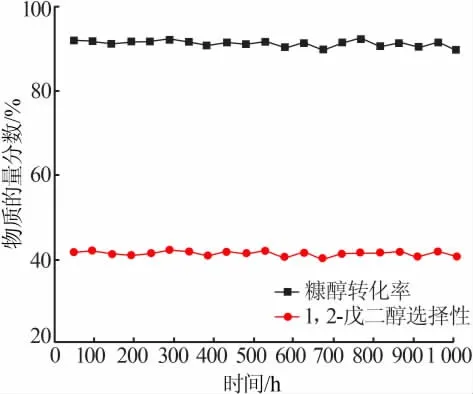

3.2 稳定性评价实验

综合之前对糠醇加氢反应工艺条件的考察,在反应温度为160 ℃、反应压力为6 MPa、液时体积空速为0.3 h-1、氢油体积比为10 000∶1 条件下,进行了FAH-1 催化剂催化糠醇加氢反应的稳定性评价,结果见图5。 由图5 看出,在1 000 h 的长周期评价过程中, 催化剂催化糠醇加氢反应的转化率和选择性基本稳定,糠醇加氢反应的转化率和选择性维持在91.80%、41.52%,1,2-戊二醇的单程收率达到38.12%,高于文献报道的32.0%[15]。 FAH-1 催化剂表现出良好的糠醇加氢活性和选择性, 且反应过程采用固定床进行,更易于实现工业化大规模生产。

图5 FAH-1 催化剂的稳定性评价

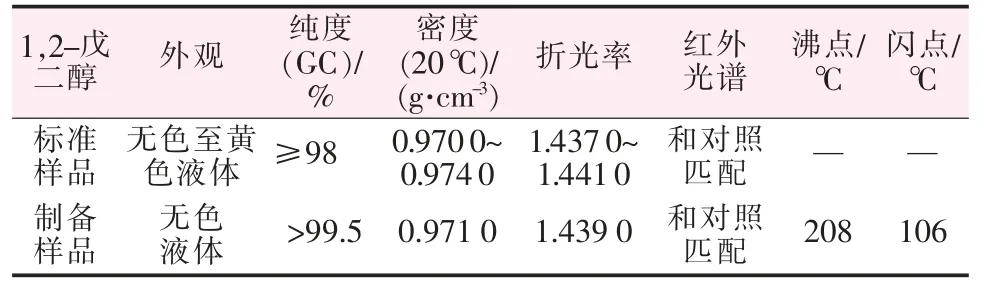

对糠醇加氢混合样品进行精馏分离,得到1,2-戊二醇的高纯样品,样品物性见表2。 由表2 看出,产品质量达到标准样品(分析纯)的质量要求,纯度>99.5%,满足后续加工对1,2-戊二醇的要求。

表2 糠醇加氢制备1,2-戊二醇的物性

4 糠醇加氢反应过程分析

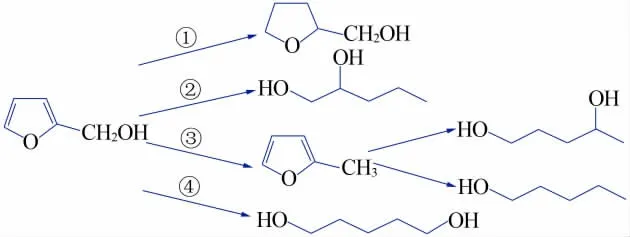

糠醇催化加氢过程中生成很多加氢产物, 主要有2-甲基呋喃、 四氢糠醇、1,2-戊二醇、1,5-戊二醇、正戊醇等。根据气质联用结果及反应过程中各产物的变化,结合相关文献报道[16-17],推断催化剂FAH-1 上糠醛的加氢反应过程见图6。由图6 看出,按照路径②反应得到所需加氢主产物1,2-戊二醇;路径①为糠醇环内双键加氢饱和产物四氢糠醇;按照路径③反应,则依次得到加氢副产物甲基呋喃,并开环得到1,4-戊二醇, 另外GC-MS 结果中还观测到了带双键的3-戊烯醇, 进一步加氢得到正戊醇;路径④的加氢产物为1,5-戊二醇。传统的反应过程中1,2-戊二醇只是以副产物的形式存在,本文采用铜氧化物催化剂FAH-1 催化糠醇加氢制备1,2-戊二醇的选择性较高,达到41.52%,但是相对于实现工业化生产的目标,提高催化剂对糠醇加氢制备1,2-戊二醇的选择性仍是该技术能否工业化的关键。 因此,研发高活性和高选择性的糠醇加氢催化剂,提高混合产物中1,2-戊二醇的选择性,是由糠醇为原料制备1,2-戊二醇反应能否实现工业化生产的关键。

图6 糠醇加氢反应过程示意图

5 结论

1)采用化学共沉淀方法制备得到铜氧化物催化剂FAH-1,在绝热微型固定床反应器上,考察了催化剂FAH-1 催化糠醇加氢制备1,2-戊二醇的性能和工艺条件,结果表明催化剂表现出良好的糠醇加氢活性和选择性。2)在反应温度为160 ℃、反应压力为6 MPa、液时体积空速为0.3 h-1、氢油体积比为10 000∶1 条件下, 糠醇加氢反应的转化率和选择性维持在91.80%、41.52%,1,2-戊二醇的单程收率达到38.12%,1 000 h 长周期评价催化剂性能稳定。3)所得样品纯度高, 满足后续加工对1,2-戊二醇的质量要求,反应过程采用固定床进行,更易于实现工业化生产。通过催化剂的不断改进,提高糠醇加氢对1,2-戊二醇的选择性仍是该技术能否实现工业化的关键。