变截面管道旋流进气加热的数值模拟

王 凡,崔 涛

(浙江大学航空航天学院,杭州310027)

0 引言

从能量储存与转换的角度出发,研究加热效应对旋流气体旋转动能的影响。文献[1-2]提出的“旋转储能”的物理机制为这一思路提供了理论支持。分析指出,具有光滑内壁的圆柱燃烧室中的旋转气体,当沿着轴向方向压缩该旋流气体时,气体的旋转速度有所提高。这是因为当气体被轴向压缩时,温度升高,原本被离心力甩向壁面的气体分子向中心轴线移动。由于气体分子总的角动量守恒,旋转气体的旋转速度增大,并且这部分增大的旋转动能来自于气体的内能。也就是说,能量储存在旋流气体的旋转动能中。

目前关于旋流流动与燃烧的研究有很多,旋流燃烧凭借其可以在很小的体积内实现高能量转换并在很宽的工作范围内提高点火和稳定性能的优点,被广泛应用于燃气轮机等各类热机。旋流产生高强度湍流,在旋流数超过临界值的情况下,流场中发生涡流破碎并且产生中心回流区[3]。回流区将高温燃烧产物带回到上游,将未燃烧的燃料/氧化剂混合物点燃以实现稳定燃烧。涡流破碎的不稳定性会导致进动涡核的产生[4-10]。进动涡核是具有明显不稳定性的大尺度涡旋结构,燃烧场中进动涡核的形状与冷态流场中的非常相似,但燃烧过程为进动涡核的不稳定性提高能量,使得燃烧场出现自激振荡[11]。因此旋流和燃烧的结合会对流场结构稳定性产生复杂影响。另外,旋流燃烧可以降低NOx等污染物的排放量。贫油预混预燃烧(Lean Premixed Prevaporized)可以实现低NOx排放,但该装置容易导致燃烧不稳定。这种不稳定性是由燃烧过程驱动的热声振荡引起的[12-14]。分级旋流燃烧可以在减少NOx排放量的同时,确保稳定燃烧,在分级旋流火焰中,流动与火焰、火焰与火焰之间会产生非常复杂的耦合作用[15-17]。

尽管旋流燃烧被大量研究并且广泛应用于工业生产,但是关注点集中在局部旋流对燃料/氧化剂的混合性能、燃烧稳定性和污染物排放量等方面。本文从能量转换的角度出发,重点关注进气条件为旋流条件下燃烧室流动特性的变化,同时采用变截面的通道结构,考察在变截面管道中的旋流进气的加热过程对流场结构造成的影响。

1 数值方法与数值验证

1.1 数值方法

使用商用CFD软件ANSYS完成了对旋流预混甲烷/氧气流动与燃烧性能的数值计算。采用有限体积法完成稳态控制方程的离散,其空间离散格式采用2阶迎风格式。求解器选用基于压力的显式求解器,压力场和速度场的耦合计算采用SIMPLE算法。计算中分别采用标准k-ε模型[18-19]和组分输运模型对旋流燃烧室内的湍流效应和燃烧效应进行计算。湍流-燃烧耦合采用有限速率/涡耗散模型求解。化学反应速率的计算采用简化的甲烷/空气5步反应机理[20],具体为

1.2 物理模型和计算网格

研究内容基于Geyko和Fisch提出的“旋转储能”机制展开,其研究对象是具有光滑内壁的柱形燃烧室中的旋转气体。因此,选用具有光滑内外壁面的燃烧室来研究旋流气体在冷态和燃烧态下的流动性能,且燃烧室模型选用变截面锥型和等截面柱形2种构型。变截面燃烧室结构如图1所示,旋流气体从环形入口进入燃烧室内部。变截面燃烧器高度L=150 mm,入口处内、外径尺寸分别是10和8 mm,出口处内、外径尺寸分别是10和47.5 mm。采用圆柱坐标系,y轴指向流场下游方向,原点位于燃烧器入口平面中心。

离散求解偏微分方程时,全局计算域上的离散误差 L1范数定义为 L(ε)=∫V|x-x0|dV/V,其中 x是离散解,x0是连续方程的精确解[21]。旋流燃烧室的结构化网格如图2所示。

图1 变截面燃烧室结构

图2 变截面燃烧室网格

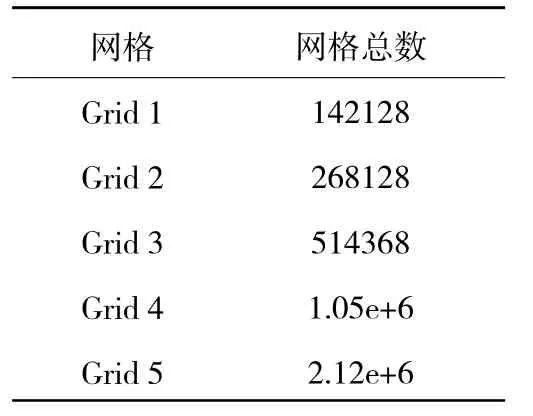

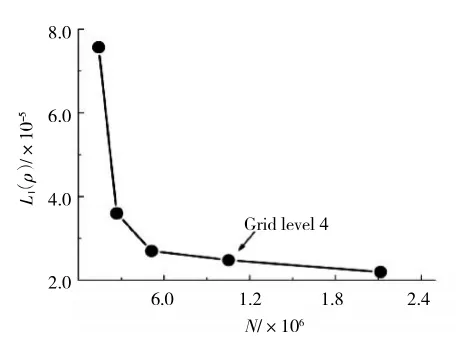

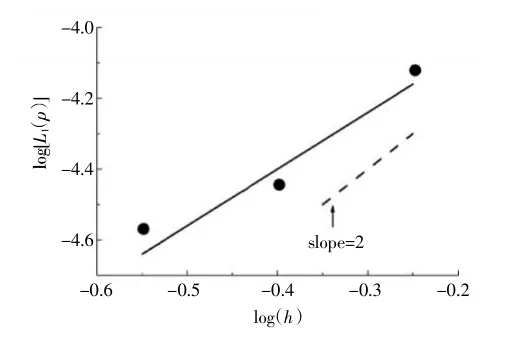

表1 不同疏密网格的网格总数

网格总数达105万,在壁面区域局部加密。为了验证网格无关性,共构建5种不同密度的网格,网格总数N呈2倍关系递增。5种不同疏密网格的网格总数N见表1。网格无关性验证的结果如图3所示,横坐标表示网格总数N,纵坐标为密度ρ的离散误差L1范数的对数值。由图可知,粗网格的离散误差明显高于细网格的。对于细网格Grid 3、4和5,随着网格的细化,离散误差的变化不大。因此,选用Grid 4(N=1.05e+6)求解流场。选取流场的密度ρ作误差分析,ρ的离散误差L1范数与特征网格尺寸h(单位:mm)的关系如图4所示(对数坐标)。与2阶斜率的比较表明,收敛阶数略小于名义收敛速率。因此,数值算法可以准确地模拟旋流,实现全局计算域的2阶精度。

图3 网格无关性验证

图4 密度ρ的离散误差L1范数

1.3 边界条件

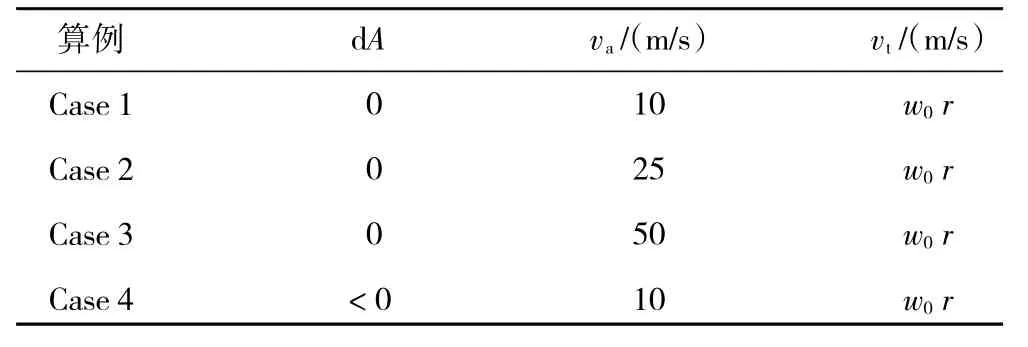

计算了4种不同工况下旋流气体的流场特征,环境压力为101325 Pa。采用速度入口边界条件。其中,来流的周向速度(即旋转速度)设置为vt=w0r(wo=1176.5 rad/s;vt,max=50 m/s);设置了 3 种不同大小的轴向速度va=10、25和50 m/s;径向速度vr=0。在气流入口,对应3种不同大小的入口来流速度,湍流强度分别设置为3.6%,3.5%和3.4%;湍流特征尺度设置为5.25 mm。甲烷气体用100%的CH4进行模拟,气流当量比设置为0.6。入口气流温度为650 K。不同工况下的入口边界条件见表2。采用压力出口边界条件。壁面边界条件设置为绝热、无滑移。共计算了2种不同结构形状的燃烧室内部的流场分布,分别是等截面管道(dA=0)和变截面管道(dA<0)。其中,变截面管流(算例4)计算了冷态和燃烧态下的流场结构;算例1~3只计算了冷态工况下的流场结构。

表2 入口边界条件设置

1.4 数值验证

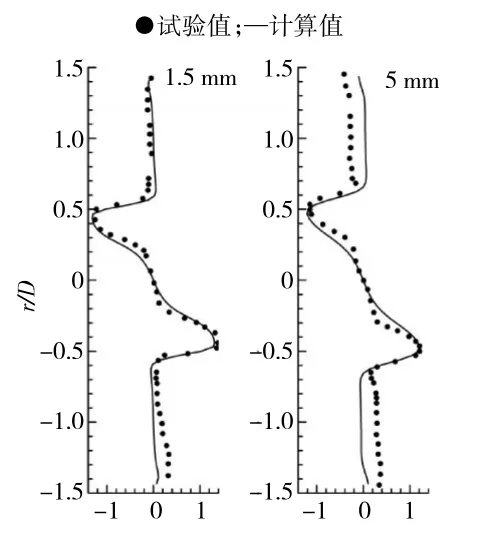

为了验证上述湍流燃烧模型的可行性,对Preccinsta工业燃气轮机模型进行计算,并将数值计算结果与试验结果进行对比。Meier等[22-23]通过试验的手段对Preccinsta燃气轮机进行了详细研究。旋流气体周向速度数值计算值与试验值的径向分布曲线如图5所示(周向速度计算值和实验值均除以20 m/s进行无量纲化)。从图中可见,仿真结果与试验结果吻合良好。因此,本文的湍流燃烧模型能够用来准确计算旋流预混甲烷/空气的流动特性。

图5 气体周向速度的径向分布

2 结果与分析

受湍流耗散和壁面摩擦的影响,旋流气体的旋转速度沿轴向会发生较大衰减。因此,如何通过流场结构的优化减少旋转速度的轴向耗散,是本文的1个重要研究内容。旋流强度是影响旋流流场结构的重要因素。强旋流下流场会产生较大的回流区,造成较大的速度衰减。因此,通过改变旋流气体的轴向速度来分析流场结构的优化对旋转速度衰减程度的影响。

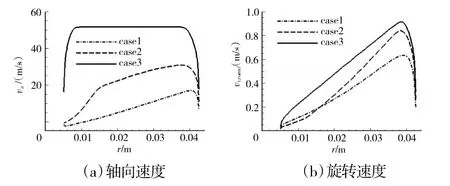

等截面管道中轴向速度va=10、25和50 m/s情况下,y=100 mm处轴向速度的径向分布如图6(a)所示。与入口速度对比可知,轴向速度沿轴向均小幅增加,最大轴向速度分别增加至17、32和52 m/s。等截面管道中轴向速度va=10、25和50 m/s情况下,y=100 mm处旋转速度vt,norm(无量纲化,vt,norm=vt/vt,max)的径向分布如图6(b)所示。旋转速度的衰减随着轴向速度的增加而减小。在y=100 mm处Case 1的旋转速度从1衰减至0.64;而Case 3则只衰减至0.9。因此,降低旋流气体的旋流强度是减少气体旋转速度衰减的有效途径。

图6 y=100mm处气体冷态工况下轴向速度和旋转速度的径向分布

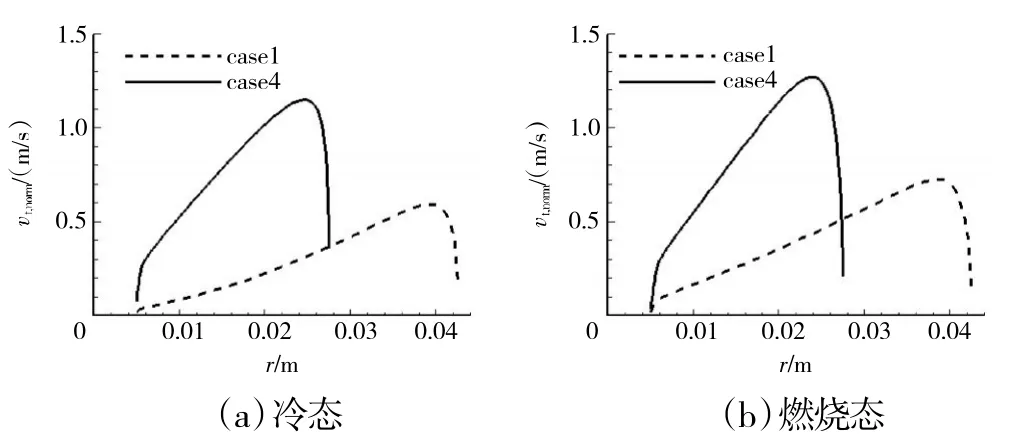

图7 等截面和变截面管道在2种工况下旋转速度的径向分布

管道结构是改变流场参数分布的另1个影响因素。因此,同时计算了等截面和变截面管道的流场结构。等截面和变截面管道分别在冷态和燃烧态工况下,y=120 mm处气体旋转速度的径向分布如图7所示。图7(a)示出了Case 1和Case 4在冷态工况下旋转速度的径向分布。对比可知,当壁面收缩时,旋流气体的旋转速度大幅提升,最大旋转速度从0.6提升至1.2,提高了100%。图7(b)示出了Case 1和Case 4在燃烧态下旋转速度的径向分布。在燃烧工况下,当壁面收缩时,气体的旋转速度从0.7提升至1.3。因此,相比于等截面管道,使用变截面管道结构有助于提高旋流气体的旋转速度。这是因为,在具有收缩壁面的变截面管道中,旋流气体的平均旋转半径大幅减小,而旋流气体的总角动量守恒,因此旋转速度增大。

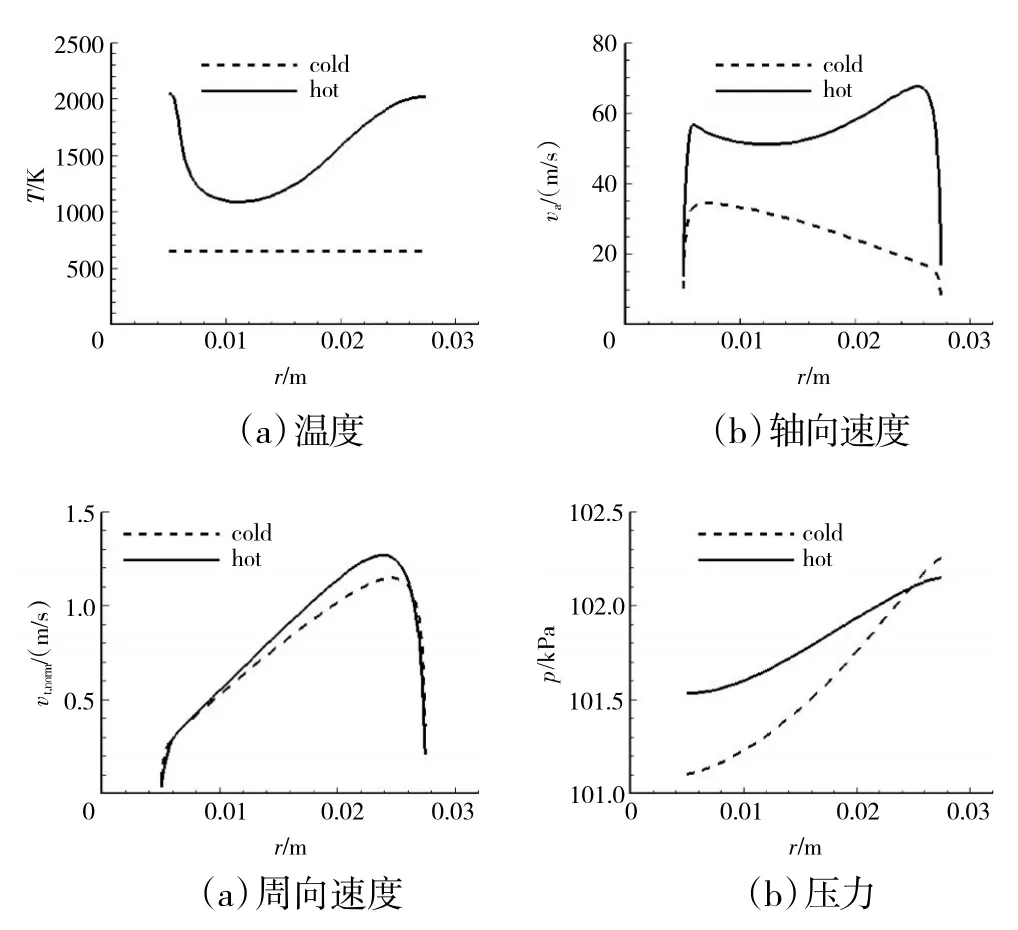

本文分析变截面管道旋流进气在加热条件下流场特性的变化,并分析所对应的能量转换特性的变化。为了分析旋流气体在加热后流场分布的变化,变截面管道中旋流气体在冷态和燃烧态下、燃烧室内轴向位置y=120 mm处的温度T、轴向速度va、周向速度vt,norm和压力p等参数的变化如图8所示。

图8 算例4在冷态和燃烧态下各参数径向分布

从图8(a)中可见,旋流预混甲烷/空气在发生燃烧后温度大幅升高,最高温度由650 K升高至2000 K。其中,燃烧后的温度分布呈现为两头高、中间低,这是因燃烧室内燃料未完全燃烧造成的。

从图8(b)中可见,旋流气体的轴向速度沿轴向增大,在y=120 mm处,最大轴向速度由入口处的10 m/s增至35 m/s。对比冷态和燃烧态工况下的曲线可知,对气体的加热使得气体轴向速度增加,在同一位置处被加热气体的最大轴向速度增至68 m/s。

从图8(c)中可见,旋流气体的旋转速度沿着半径方向增大,壁面处速度为0。由速度分布可知,气体的旋转速度沿着燃烧室下游方向增大。在冷态工况下,从燃烧室入口处到y=120 mm处,最大旋转速度从1增大至1.15,这是由变截面管道旋流半径减小导致的。气体被加热后,最大旋转速度从1.15增加至1.28。对比旋转气体在冷态和燃烧态工况下的速度大小可知,旋流气体在加热条件下,旋转速度会增大。增大的这部分旋转动能来自于气体的内能;也就是说,气体的内能可以转换为自身的旋转动能。

从图8(d)中可见,旋转气体的压力分布沿着半径方向按照指数规律增加。这一结果与理论结果相符。研究指出,具有光滑绝热壁面的圆柱燃烧室中的旋转气体的压力沿着径向的分布符合p(r)=p0exp(w2r2/2RT)的规律。这是因为气体分子在旋转的情况下由于受到离心力的作用而靠近燃烧室外壁面分布。气体被加热后,压力沿着径向的分布趋于平缓,在y=120 mm处内、外壁面之间的压力差降低。这一变化说明,气体在加热后,产生了与离心力相抵触的效应,相比于冷态气体,被加热气体的气体分子在径向的分布更加均匀。这一现象从物理角度解释了旋流气体在加热条件下旋转速度增大的原因。在加热条件下气体分子向靠近燃烧室中心轴线的方向运动,旋流气体平均旋转半径变小,而气体分子总的角动量守恒,因此其旋转速度增大。

3 结束语

通过对旋流预混甲烷/空气在冷态和燃烧态下的流场特征进行初步分析表明,在加热条件下旋流气体的旋转速度可以提高,且增大的旋转动能来自于旋流气体的内能。通过降低旋流气体的旋流强度,减小回流区造成的湍流耗散,可以降低旋转速度在轴向方向的衰减。同时,当旋流气体在具有收缩壁面的变截面燃烧室内运动时,可以更大程度地提高气体的旋转动能。