射流泵在主燃油控制系统中的应用及优化设计

丛 炜,丁 燕,廖盛祝,贺炜炜

(中国航发西安动力控制科技有限公司,西安710077)

0 引言

射流泵是1种利用工作流体来传递能量和质量的流体输送机械,其主要由喷嘴、喉管及扩张管组成。由于其无运动部件,且结构简单、可靠性高等特点,被广泛应用于农业、化工、核电、制冷等领域[1]。

以往的研究主要侧重于射流泵的性能计算、数值仿真及内部流场分析等方面。陆宏圻等[2]推导了射流泵全特性工况的性能方程,并通过相关试验对该方程进行了验证。XU[3]研究了可逆液体换向射流泵在核电行业的应用,详细分析了结构参数对射流泵性能及内部流动的影响,并总结归纳了可逆液体换向射流泵的设计准则。Yamazaki等[4]进行了射流泵表面粗糙度对射流泵性能影响的研究,研究表明:喉管入口处的摩擦因数对射流效率影响最大。向清江等[5]利用CFD模型并结合试验研究了液气射流泵内部流场的分布规律。FAN等[6]通过CFD 2维模型研究了射流泵性能和流场分布,优化了射流泵结构参数,提高了射流效率。

国内外现有的研究里极少有射流泵应用于航空发动机主燃油系统中的应用实例,尤其是将射流泵用以控制系统燃油温升。目前,航空发动机主燃油控制系统常采用离心-齿轮组合泵进行供油,由于齿轮泵属于定排量泵,供油量基本与转速成正比,为了满足发动机燃烧室、伺服机构以及相关附件内漏的燃油消耗需求,同时考虑到设计余度,通常齿轮泵的实际供油量要远大于正常需油量。多余的燃油通过回油活门回至齿轮泵入口(离心泵出口),其压力能转换成内能,造成功率损失,最终导致系统燃油温度升高。

本文主要利用经校验的高置信度的AMESim仿真模型进行系统仿真,通过系统仿真结果对比,为射流泵几何参数的优化提供指导和设计依据。

1 系统仿真模型建立

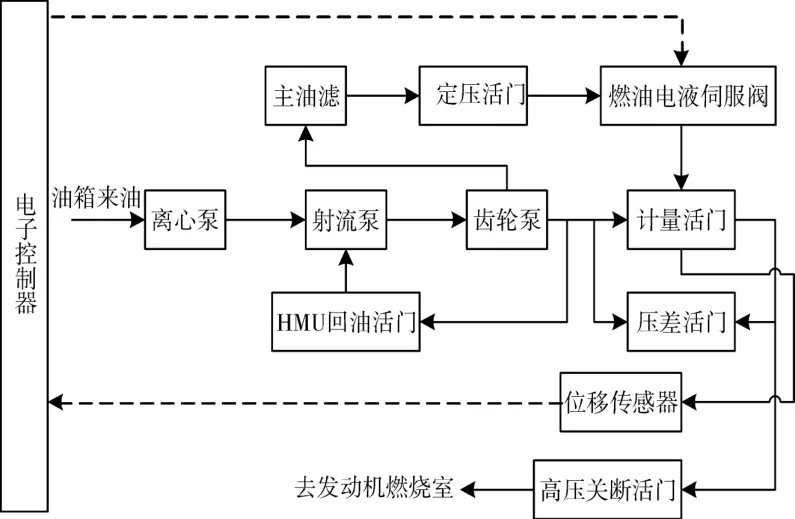

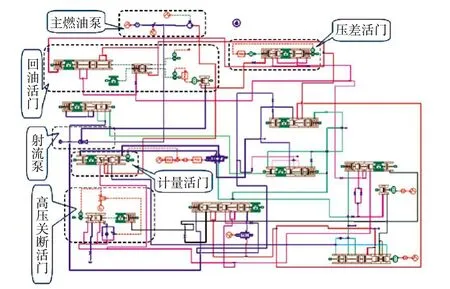

加入射流泵后的主燃油控制系统工作原理如图1所示。电子控制器根据发动机调节计划和控制规律给定电流信号控制燃油电液伺服阀,燃油电液伺服阀输出2股不同压力的油源控制计量活门移动,实现燃油计量;齿轮泵提供的多余燃油通过回油活门供往射流泵入口,同时通过射流泵引射离心泵后低压燃油,引射后的混合燃油再供往齿轮泵[7-9]。

图1 主燃油控制系统原理

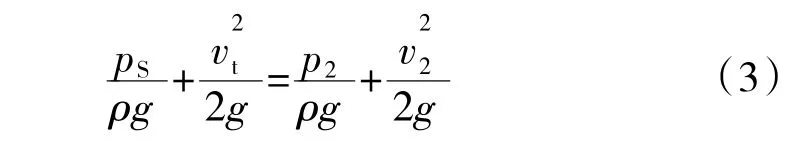

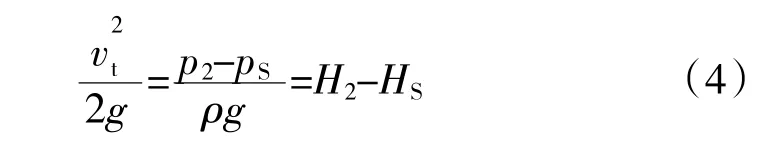

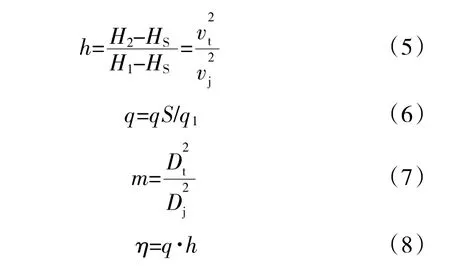

文献[1]给出了射流泵几何参数的数值计算方法:假设流体为理想流体,工作流体进口到喷嘴出口的伯努利方程为

喉部到排出口处的伯努利方程为

设喉部压力近似等于pS,并设v2=0,则

式中:p1为工作流体进口静压;v1为工作流体进口流速;pS为被吸流体静压;vj为工作流体喷嘴出口流速;H1-HS为吸入扬程;vt为混合流体喉管进口流速;p2为混合流体排出口静压;v2为混合流体排出流速;H2-HS为排出扬程;q1为工作流体流量;qS为被吸流体流量;h为扬程比;q为流量比;m为面积比;Dt为喉管直径;Dj为喷嘴出口直径;η为射流泵效率。

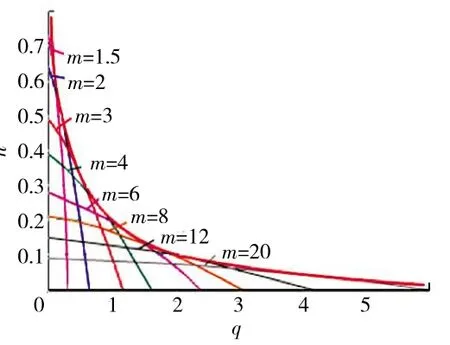

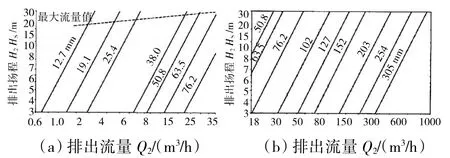

根据式(1)~(8),结合h-q曲线(如图2所示)及(H2-HS)-q2曲线(如图3所示),可以初步确定1组满足设计要求且效率较高的射流泵几何参数,具体见表1。

图2 h-q曲线

图 3 (H2-HS)-q2曲线

射流泵几何参数确定后,结合主燃油控制系统的工作原理,建立主燃油系统AMESim模型,如图4 所示[10-11]。

2 试验验证

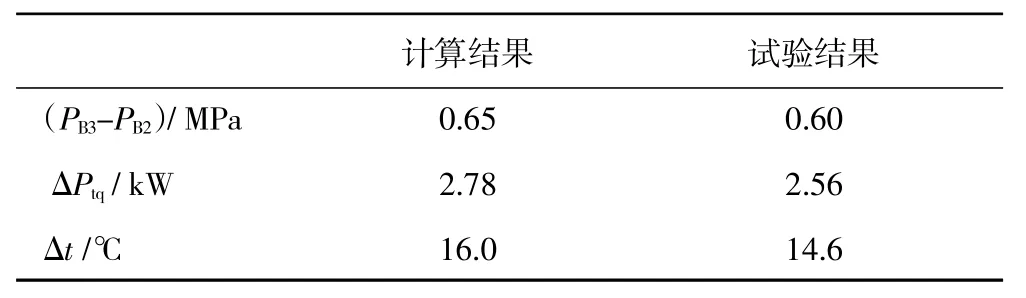

为了验证射流泵对主燃油系统的实际温升控制效果,对某主燃油系统进行试验,在慢车状态下理论计算与试验结果对比见表2。从表中可见,理论计算与试验验证结果差异不大,射流泵的温升控制效果可以满足使用需求。

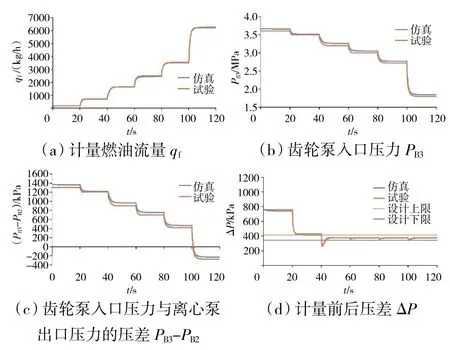

同时为了验证主燃油系统AMESim模型的置信度,选取特定工况(燃油泵给定100%转速,计量活门以解算器反馈角度10°的阶跃增量从关闭到逐渐打开)后,对某主燃油系统再次进行试验,仿真模型与在相同工况下的输出结果对比曲线如图5所示。

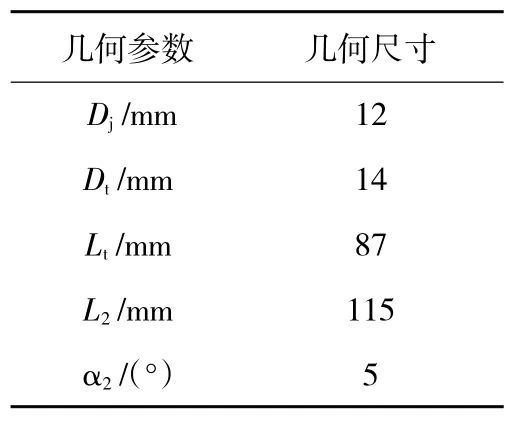

表1 射流泵主要几何参数-初始设计值

图4 主燃油系统AMESim模型

表2 燃油温升控制效果-计算与试验结果对比

图5 仿真与试验结果对比曲线

在同一转速条件下,燃油泵供油总量q2不变,离心泵出口(被吸流体)燃油流量qS与计量燃油流量qf相等,离心泵出口(被吸流体)压力PB2基本维持不变

从图 5(a)、(b)中可见,随着计量活门开度的增大,计量燃油流量qf逐渐增加,回油(工作流体)流量则相应逐渐减少,齿轮泵入口(混合流体)压力PB3逐渐减小。可见对于总流量恒定的射流泵来说,被吸流体流量qS分配得越少,混合流体压力越高,射流泵增压效果越显著。图5(c)反映了射流泵的增压效果,可见在解算器反馈角度50°以下时,射流泵起到增压作用;而在解算器反馈角度达到60°时,射流泵起到节流降压作用,该现象是符合其工作原理的。由于在计算器反馈角度达到60°时,被吸流体的流量及压力均大于工作流体的,工作流体无法在管内形成真空,便无法吸入被吸流体,大量被吸流体主动涌入口径较小的喉管,造成节流降压。该节流压降现象将对齿轮泵造成一些负面影响,如:加剧齿轮泵的汽蚀效应,齿轮泵提取功率需增加,增大齿轮泵的负荷等。

图5(d)反映了产品的系统控制品质,可见在解算器反馈角度低于20°时,计量前后压差ΔP超出压差设计值上限,在该状态下,工作流体流量q1远大于被吸流体流量qS,射流泵喷嘴流通能力无法满足大量的工作流体的流通,工作流体在喷嘴处形成节流,导致工作流体(回油)压力p1升高,最终,系统在回油不畅(回油压力过高)时只能通过提高计量压差来减小回油流量。

从变化趋势和数值上分析,图 5(b)、(c)中试验压力及压差值均略小于仿真值,但偏差量较小(约为2%),产生偏差的主要原因为:实际加工零组件流道的摩擦系数大于仿真值,从而带来一定的沿程压力损失。上述对比结果表明:仿真曲线与试验曲线基本吻合,验证了仿真模型具有较高的置信度。可利用该置信度较高的仿真模型对射流泵开展进一步的优化设计工作。

3 设计优化

文献[1]指出,射流泵的效率η与流量比q、面积比m、扬程比h等参数有关。基于比值q已经确定不变的前提下,尝试改变AMESim模型中射流泵相关几何参数,如:面积比m、喉管长度Lt、扩散管长度L2等,对比各自的仿真结果最终可以确定出射流泵的优化方案。

3.1 改变m值

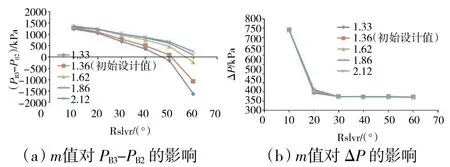

如式(7)所示,面积比m由喉管直径及喷嘴出口直径决定,因此可分别尝试改变喉管直径、喷嘴出口直径来改变m值。

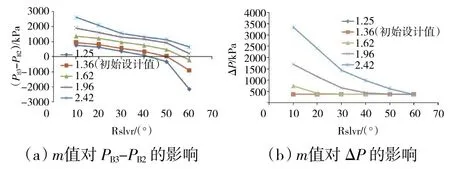

3.1.1 喉管直径不变,改变喷嘴出口直径

在喉管直径不变的前提下,m值越大(喷嘴出口直径越小),射流泵增压效果越显著[12],即射流泵扬程比越大,效率越高,如图6(a)所示;与此同时随着m值的变大,计量流量越大,射流泵的节流降压效果越弱化,齿轮泵的工作环境越佳。m值越大(喷嘴直径出口越小),计量压差偏离设计值的偏差量越大,且偏差范围越宽,即产品的系统控制品质越差,如图6(b)所示。

图6 不同m值(喉管直径不变)下的系统仿真结果

产品系统控制品质优良是射流泵优化设计的前提,考虑到100%转速条件下,计量反馈角度大于30°的工作状态包含于发动机的飞行包线,因此需在该工作范围内保证系统的控制品质。从图6中可见,稍增大m值至1.62(即喉管直径保持14 mm不变,减小喷嘴出口直径至11 mm)仍能保证计量反馈角度大于30°的工作状态系统控制品质优良,且射流泵的效率有所提高。而m值再增大至1.96及2.42时,射流泵的效率虽能有效提高,但已无法保证相关的系统控制品质要求。因此,综合上述分析,喷嘴出口直径可略减小至11 mm。

3.1.2 喷嘴出口直径不变,改变喉管直径

在喷嘴出口直径不变的前提下,在小计量燃油(被吸流体)流量条件下,m值的变化对射流泵增压效果影响不大,如图7(a)所示;随着计量燃油(被吸流体)流量的逐渐增大,m值越大(喉管直径越大),射流泵增压效果越好(效率越高);同样,在此条件下,射流泵的节流降压效果越来越弱化,齿轮泵的工作环境越来越好。m值的变化对计量压差影响甚微,产品的系统控制品质基本维持不变。因此,可以稍增大喉管直径至 15 mm,如图 7(b)所示。

图7 不同m值(喷嘴出口直径不变)下的系统仿真结果

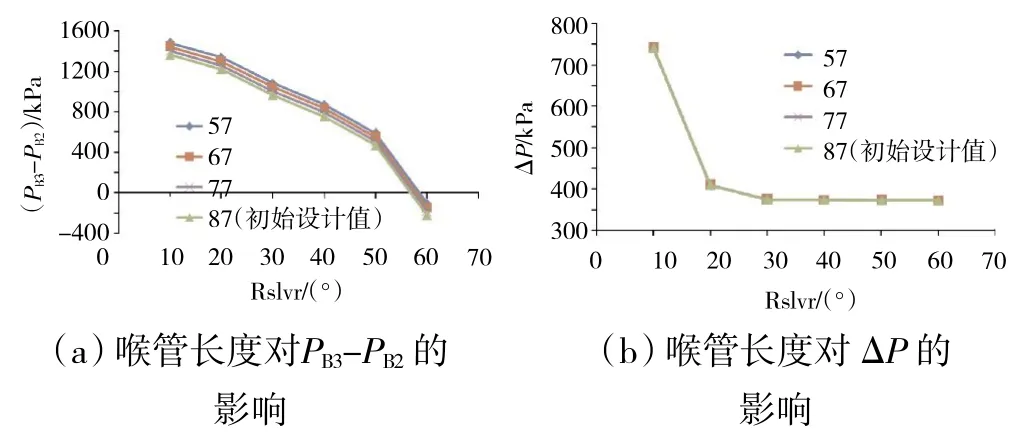

3.2 改变喉管长度

减小喉管长度可以小幅度提升射流泵增压效果(射流效率),如图8所示。喉管长度的变化对计量压差(系统控制品质)几乎无影响。同时考虑到喉管长度一般为喉管直径的5~7倍[13-14],可以确保被吸流体与工作流体在喉管内充分混合。因此,可以适当减小喉管长度至77 mm。

图8 不同喉管长度下的系统仿真结果

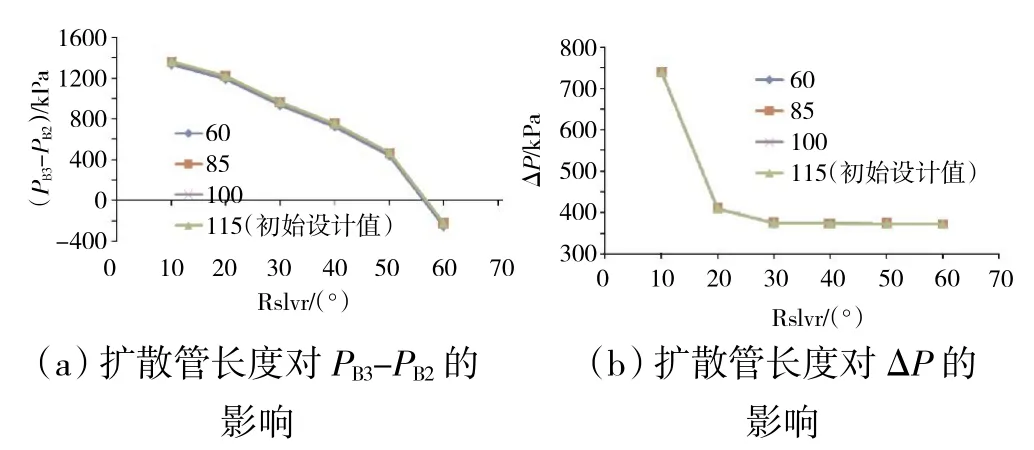

3.3 改变扩散管长度

减小扩散管长度对射流泵增压效果(射流效率)影响极小,如图9所示;同样,改变扩散管长度对计量压差(系统控制品质)几乎无影响。从产品减质角度出发,同时考虑到扩散管锥角一般为(5~8)°(超过14°后将产生旋涡回流[15]),可以适当减小扩散管长度至85 mm,扩散管锥角相应增加至8°。

图9 不同扩散管长度下的系统仿真结果

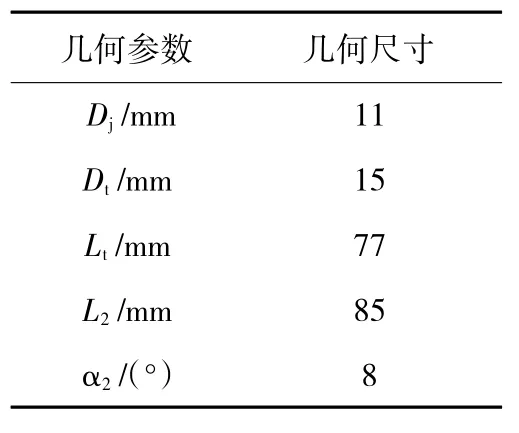

3.4 最终优化几何参数

根据上述仿真结果对比,结合产品控制品质要求及射流泵实际使用要求,可以确定出1组优化后的射流泵几何参数,详见表3。

表3 射流泵主要几何参数-设计优化值

表4 射流泵优化前后对比

同时,对优化后的射流泵进行相应计算校核,结果见表4。从表中可见,优化后的射流泵温升控制效果更佳,且系统控制品质优良,可以满足使用需求。

4 结论

本文在航空发动机主燃油控制系统中引入射流泵。建立某型主燃油系统AMESim系统仿真模型,并通过试验验证了理论计算的准确度及仿真模型的置信度;分析了射流泵几何参数对射流泵效率及系统控制品质的影响,得到如下结论:

(1)在射流泵流量比确定的前提下,喷嘴直径的大小主要决定射流泵的效率,喷嘴直径越小,射流泵效率越高,齿轮泵的工作环境越佳,但同时产品控制品质相对较差,因此喷嘴直径在优化调整时需权衡射流效率与产品控制品质的匹配性;

(2)在被吸流体流量较大时,增大喉管直径可以提高射流泵效率,改善齿轮泵的工作环境,同时产品的控制品质不受影响,可根据产品实际工况需求适当增大喉管直径;

(3)在确保被吸流体与工作流体在喉管内充分混合的前提下可适当减小喉管长度以提高射流泵效率;在保证混合流体在扩散管内不产生漩涡回流的前提下可适当减小扩散管长度以减轻产品质量;喉管长度及扩散管长度的适当调整均不会对产品的系统控制品质带来影响;

(4)按照上述原则优化后的射流泵效率更高,温升控制效果更佳,且系统控制品质优良,可以满足发动机的使用需求。