帽形加筋壁板成型过程中填充芯材下方蒙皮的压力监测实验与分析

(1.中航复合材料有限责任公司 北京 101300;2.上海飞机设计研究院 上海 200436)

先固化长桁,再将其与未固化的蒙皮共胶接是帽形加筋壁板的一种成熟的制造工艺方案。该方案的特点是在壁板共胶接成型时不需要长桁的成型模具,比较适合长桁数量多或长桁形状较复杂的壁板制造[1,2]。

在研究过程中发现:采用上述方案制造的帽形加筋壁板在填充芯材下方区域蒙皮的外表面,常常出现沿长桁方向隐约可见的条纹,这一现象在表面为铜网铺层时非常明显,见图1。

图1 蒙皮外表面的沿长桁方向隐约可见的条纹

本文针对蒙皮外表面出现隐约可见条纹的现象,采用压力测量胶片测量了帽形加筋壁板成型过程中填充芯材下方区域蒙皮的压力分布情况,采用毛细管压力传感器在线监测的方法测量了填充芯材下方区域蒙皮典型位置的内部压力,并分析了填充芯材的体积含量负偏差对此区域蒙皮压力分布和典型位置压力值的影响。

一、实验

(一)压力分布测试方法

压力分布测试采用Prescale压力测量胶片法。Prescale压力测量胶片分为两部分,即A膜与C膜,由PET聚酯胶片作为载体,C膜涂有一层微囊生色物质,A膜涂有显色物质。使用时将A、C胶片的粗糙面相对,然后把胶片插入要测量压力的地方,施压后微囊破裂,生色物质与显色物质相互反应,胶片上出现红色区,色彩的深浅随着压力水平的改变而改变。通过扫描仪将受压胶片上的信息存入电脑,采用压力图像分析系统FPD-8010E进行数据处理[3,4]。

(二)毛细管压力传感器在线监测

压力在线监测方法采用基于帕斯卡原理的内置式毛细管测压法,该方法能够对复合材料固化前期的内部压强进行监测,原理图如图2所示。

图2 毛细管压力监测系统原理

由于毛细管和储油腔内均充满了传压液体,当测量点处的压力发生变化时,毛细管端部的硅油会将相应变化传递至储油腔处的压力传感器。由于复合材料在固化成型过程中,树脂的流速较小,可以忽略流体的动态效应,认为通过毛细管所测压力为树脂压力[5~7]。

(三)试验件制备

(1)帽形加筋壁板的蒙皮铺层为:[45/0/-45/90/90/-45/0/45/0/0/45/0/-45/90/90/-45/0/45/45/0/-45/90]s共44层,厚度8.22mm。

(2)已经固化的长桁为等厚帽形,厚度约2mm,底角圆角半径5mm。

(3)填充芯材由与蒙皮一致的单向T800级碳纤维增强增韧环氧树脂预浸料制备,与长桁贴合处的圆角半径为5mm,与真空袋贴合的一侧的圆角半径为3mm。制备的填充芯材有3种体积偏差,分别为-50%、-20%、0%。填充芯材体积偏差δS计算方法为:

(1)

式中,S0为填充芯材标准截面积;S为填充芯材实际截面积。

(4)采用Prescale压力测量胶片法测试压力分布试验件的蒙皮毛坯制备时将Prescale压力测量胶片放置于以蒙皮上表面起始第4层和第5层之间,见图3。

(5)采用毛细管压力传感器在线监测方法监测典型位置压力值试验件蒙皮毛坯制备时,毛细管埋放于填充芯材下方的蒙皮铺层中。端头沿长桁方向插入的深度为30mm,在深度方向上置于以蒙皮上表面起始第4层和第5层之间,与压力测量胶片所布置的深度相同。在长桁下凸缘正中与蒙皮正中各埋放一根作为对比,同时还将在热压罐中布置1根毛细管用于监测罐压。

(6)帽形加筋壁板工艺组合

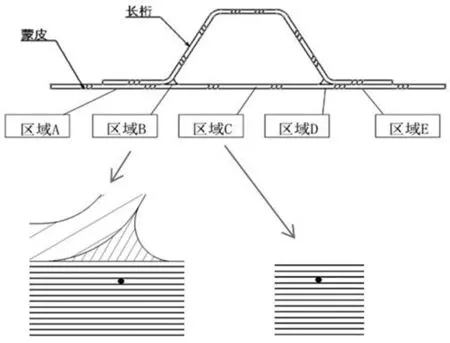

将已经固化的帽形长桁的两侧凸缘上粘贴胶膜;将真空袋、透气毡、隔离膜等依次包裹在辅助支撑上,一并放于帽形长桁空腔内;在长桁圆角上放置填充芯材;将长桁连带辅助材料一并翻转并扣到未固化蒙皮的预定位置上;放置隔离膜、透气毡、真空袋等辅助材料,并与长桁空腔内的辅助材料组合,完成封装。帽形加筋壁板工艺组合示意图见图3,对于进行压力在线监测的试验件蒙皮内部的测量点位置见图4。

图3 帽形加筋壁板工艺组合示意图

图4 蒙皮内部的测量点位置示意图

(7)帽形加筋壁板共胶接工艺曲线:室温升温至60℃,加压至0.7MPa;同时继续升温至135℃,保温60min;升温至180℃,保温120min;降温至70℃,卸压;升降温速率为1.5℃/min。

二、结果与讨论

(一)压力测量胶片测试法测试结果与讨论

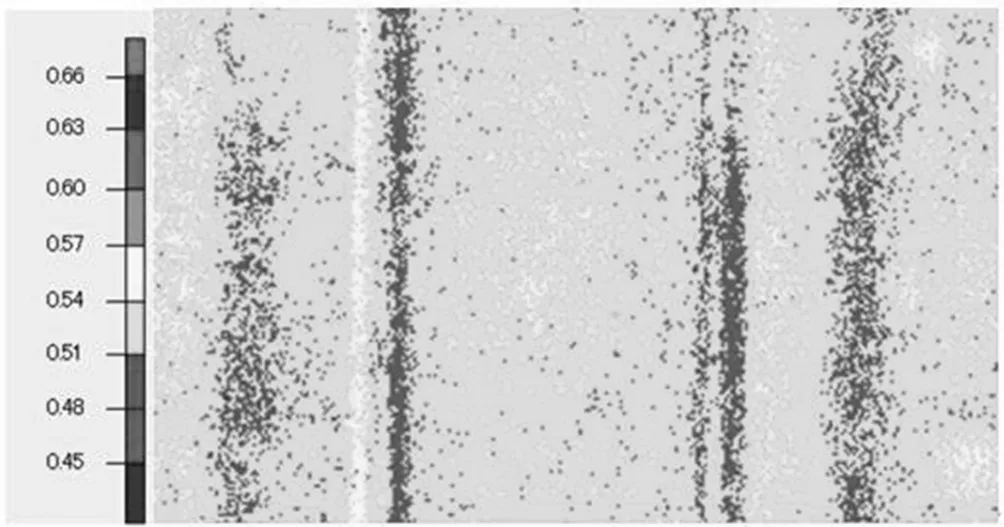

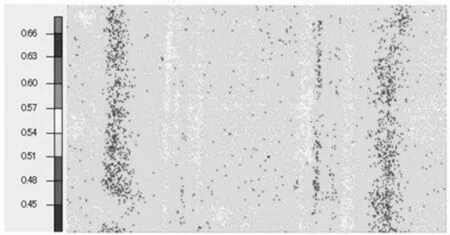

填充芯材体积偏差为-50%、-20%、0%试验件的压力胶片测试结果见图5至图7。

图5 δS为-50%试验件压力胶片测试结果

图6 δS为-20%试验件压力胶片测试结果

图7 δS为0%试验件压力胶片测试结果

从填充芯材体积偏差δS为-50%和-20%试验件压力胶片测试的图像结果可以看出,在填充芯材下方存在明显的压力梯度,在长桁上的圆弧与蒙皮相切的切点处有一条相对于其它区域的较高的压力痕迹线,在填充芯材正下方有明显的低压力痕迹。

在填充芯材正下方的低压力痕迹随着体积负偏差的加剧而愈发明显,δS为-50%试验件最明显。

(二)压力在线监测结果与讨论

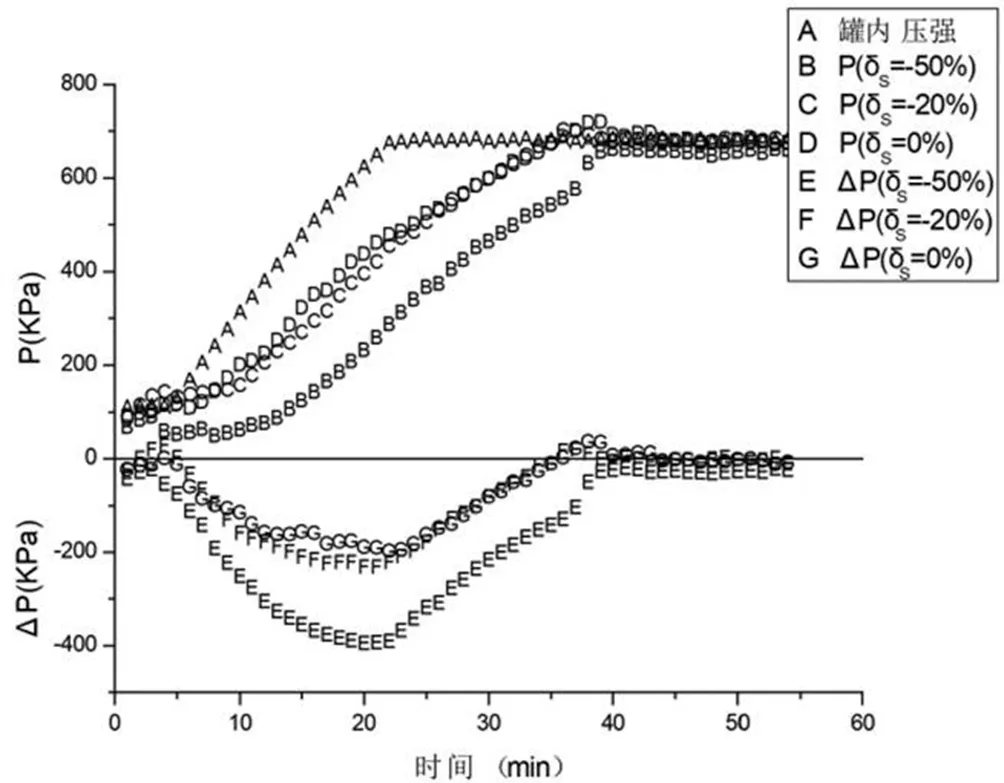

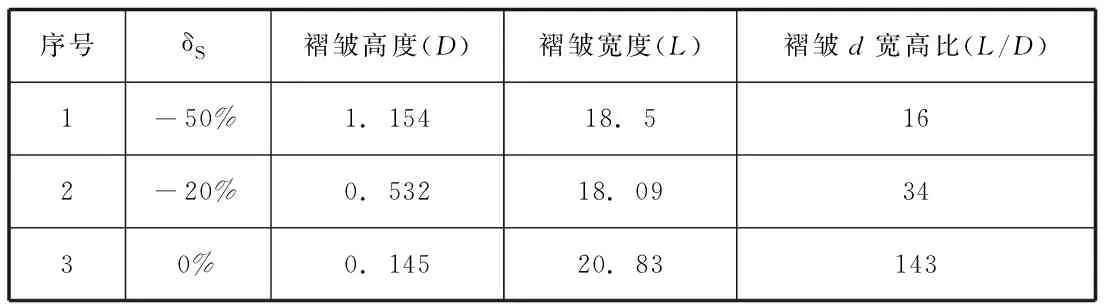

填充芯材体积偏差δS为-50%、-20%、0%试验件的压力在线监测结果见表1。固化前期,监测点的压力情况,及监测点的压力与罐内气压的差值图见图8。

表1 δS为-50%、-20%、0%试验件的在线监测结果

图8固化前期监测点的压力测量情况结果

Fig.8Pressuremeasurementatmonitoringpoints

由表1结果可以看出,填充芯材下方对应的蒙皮(区域B和区域D)获得的压力,会随着填充芯材的体积含量负偏差值的减小而升高,当δS为0%时,区域B和区域D与区域A、区域C和区域E的压力有轻微的差异。

从图8可以看出,填充芯材下方的蒙皮内部压强P相对罐压有不同程度的滞后。随着填充芯材的体积含量负偏差值δS的增大,监测点的压强达到罐内压强的速度越慢,与罐内压强的压强差ΔP也越大。当δS为-50%时,监测点的压强始终与罐压有一定的差距。

(三)剖切检查结果与讨论

填充芯材体积偏差δS为-50%、-20%、0%试验件的剖切试片的金相照片见图9至图11。

图9 δS为-50%时填充芯材区的截面照片

图10 δS为-20%时填充芯材区的截面照片

图11 δS为0%时填充芯材区的截面照片

由不同填充芯材体积偏差的截面照片可见,在填充芯材下方的蒙皮纤维有褶皱现象,填充芯材体积负偏差值越大,纤维褶皱程度越严重,见表2。

表2 褶皱程度的测量结果

通过对前述沿长桁方向有隐约可见条纹试验件的相应位置剖切试片的检查发现,条纹均出现在填充芯材下方的蒙皮上,见图12。放大观察发现,此处贴模面的树脂厚度要大于其他位置,由于铜网所用的树脂为绿色,从而导致条纹更明显。

图12 有隐约可见条纹处的剖切放大照片

(四)填充芯材下方蒙皮的受力状态分析与讨论

帽形加筋壁板成型过程中蒙皮未固化时,蒙皮的下表面贴于刚性模具之上。帽形长桁已经固化,凸缘部分压在蒙皮之上,上侧受到压力P。填充芯材位于长桁与蒙皮形成的夹角之间,右侧受到压力P。见图13。

图13 填充芯材区域的受力状态示意图

填充芯材是由同向的预浸料堆叠而成,预浸料的化学流变特性由于受纤维的影响和纯树脂不同其复合黏度远大于纯树脂的粘度[8]。

在固化的初始阶段温度较低时,填充芯材的复合粘度很高,在受到压力后完成形变需要很长一段时间,导致其对下方的蒙皮区域有一个时间段的压力不足,对成型质量造成很大影响[9~11]。

当填充芯材的体积含量偏差为负值时,在填充芯材内部的空隙进一步加剧了其对下方蒙皮的压力不足。蒙皮中的树脂则向压力较小区流动,造成此处的纤维褶皱。填充芯材区域的空隙区越大(填充芯材体积含量负偏差值越大),纤维褶皱越严重。

三、结论

当帽形加筋壁板的填充芯材体积含量为负偏差时:

(1)填充芯材下方对应位置的蒙皮在固化初期(开始固化至43分钟),内部压强的增加相对于蒙皮的其它区域滞后;填充芯材下方的蒙皮的内部压力较小,与其它区域比较存在压力梯度。

(2)填充芯材体积含量负偏差值越大,压力梯度越明显,蒙皮褶皱越情况严重。