同步加载技术在襟缝翼疲劳试验中的应用研究

李宏亮,路 璐

(中国飞机强度研究所第八研究室,陕西 西安 710065)

某型飞机襟缝翼结构强度试验中,襟缝翼舵面处于运动状态下施加载荷,即试验件的载荷大小与加载方向都会按照既定模式进行变化[1],如图1所示。这种随动加载问题在静力试验中也曾出现过,以往的解决方法都是通过多个加载器在不同方向进行载荷合成解决,这样就避免了单独设计加载框架,降低了设计及加工成本,但以上加载方法不能满足多舵面运动多方向加载的需求。基于以上分析,有针对性地进行了大量相关资料的研究,设计了舵面运动与载荷加载分开的一种新型结构强度试验加载方法[2]。翼面随动加载系统由加载框架和运动机构组成,加载框架及运动机构即为悬挂框架和翼面驱动系统,将载荷的幅值控制与加载方向控制分开考虑,由悬挂框架和翼面驱动系统来控制载荷加载方向,而载荷幅值控制交给已有的试验加载协调控制系统解决,即由两套不同的控制系统通过信息交互同步控制,对应加载机构来完成活动翼面的载荷加载[3]。

图1 襟缝翼轨迹收放

1 加载控制系统组成

1.1 协调加载控制系统

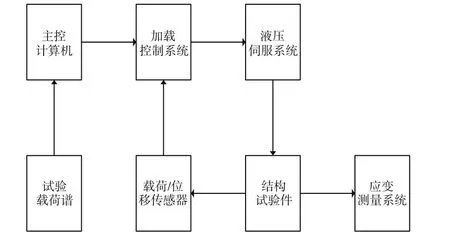

协调加载控制系统是能够进行闭环控制、保证试验加载的协调性、具有报警和保护功能的计算机控制系统。飞机结构静力/疲劳试验主要包含协调加载控制系统、液压系统、电气系统、机械系统等[4],原理框图如图2所示。试验加载控制系统通过液压加载器按照设计载荷谱对试验件进行加载,多个加载点之间协调加载控制,通过载荷传感器将数据反馈到显示系统,并对位移传感器、应变值的反馈变化进行采集和保存,经过数据处理与分析判定试验件结构强度。

图2 飞机结构静力/疲劳试验原理框图

1.2 翼面随动加载系统

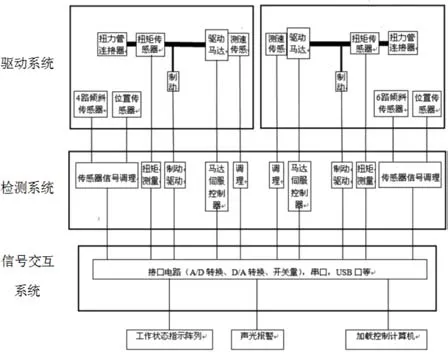

如图3所示,翼面随动加载系统由驱动系统、信号检测系统、信号交互系统组成[5]。各部分的构成及完成的功能如下。

(1)驱动系统。驱动系统是驱动悬挂框架,控制悬挂框架的运动角度,包含驱动电机、角度传感器、位移传感器、控制器、功率转换器等试验件。同步加载过程中,悬挂框架与液压作动筒运动速度必须保持一致,按照既定的轨迹和速度进行收放和转动。当任意一个作动筒或悬挂框架不同步时,系统都根据实时反馈及时进行卸载卸油压、断电,保护试验件的安全[6]。

(2)检测系统。该部分是完成检测信号和驱动信号的调节,包括控制器驱动,电机转速测试的检测,电磁驱动信号检测以及扭矩测量、数字IO信号等的检测,其中包含翼面随动加载系统的输入信号和输出信号检测等。

(3)信号交互系统。信号交互系统是对双系统交互信号的传输与控制,通过数字IO实现,在协调加载控制系统与翼面随动加载系统之间设置对应的状态信号,在不同时段不同状态下发送对应驱动信号。当有一方为收到对应信号时,设定该状态下的保护措施及动作,在完成双系统同步加载的同时保护了试验件的安全性。

图3 翼面随动加载系统组成示意框图

2 双系统同步加载原理

2.1 双系统同步加载原理

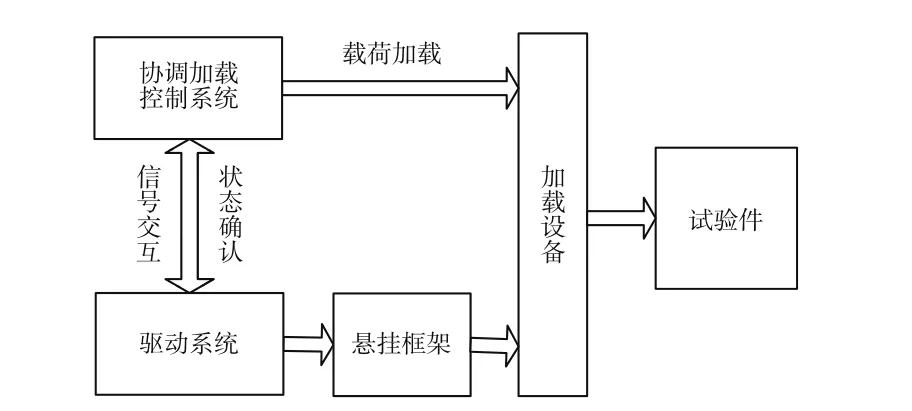

试验通过活动翼面随动加载系统控制舵面的运行方向,通过协调加载控制系统控制载荷幅值,完成双系统同步加载。在翼面随动加载系统控制舵面运行方向的同时,协调加载控制系统通过翼面随动加载系统框架上的液压加载器对试验件进行载荷加载[7],以此来模拟襟缝翼实际受载情况,加载原理如图4所示。

图 4 加载原理框图

2.2 双系统同步加载实现方法

协调加载系统与驱动系统通过数字IO实现交互通信[8],根据试验需求设定每种状态的准备就绪信号、驱动信号、到位信号、应急信号、等待到位信号等。当对应IO信号到位后协调控制系统控制加载器进行相应的载荷加载,同时翼面随动加载系统控制悬挂系统运行相应的角度方向,以此完成试验加载。信号交互原理如图5所示。其中,Output为协调加载系统输出到翼面随动加载系统的驱动信号,Input为翼面随动加载系统发送到协调加载控制系统的反馈信号[9],Position为翼面随动加载系统运行的对应位置,Load condition为协调控制系统通过加载设备对试验件施加的载荷。

图 5 信号交互原理

2.3 双系统同步加载流程

飞行谱中设计翼面随动加载系统需要加载的状态,将IO交互条件及动作同时设置在同一个谱中,通过严格控制同步时间和运行时间连续完成试验载荷加载[10]。控制流程如图6所示。

图 6 加载流程

3 验证及应用

3.1 验证

根据试验需求,对信号交互通信及加载过程进行了验证。加载过程为翼面随动加载系统与协调加载控制系统进行信号沟通,当两套系统都准备就绪后,协调加载控制系统按照飞行谱的设置顺序发送就位信号,当翼面随动加载系统收到信号后向协调加载控制系统回复收到信号,随后协调加载控制系统向翼面随动加载系统发送目标位置驱动信号,翼面随动加载系统收到信号后返回可运行信号,此时两套系统同时控制加载对应液压加载器和随动悬挂框架,达到同步加载目的。当襟/缝翼舵面运动到目标方向位置时,翼面随动加载系统向协调加载控制系统发送到位信号,随后试验进行该状态下的静态载荷加载,至此一种状态的同步加载过程完成。通过相同步骤,完成不同状态下的试验加载。在襟/缝翼舵面运动加载中过程,当协调加载控制系统或翼面随动加载任意一方收到对方发送的报警或停止试验信号时,两套系统同时做出停止试验或保持试验等动作,并进行报警,以保证试验安全。

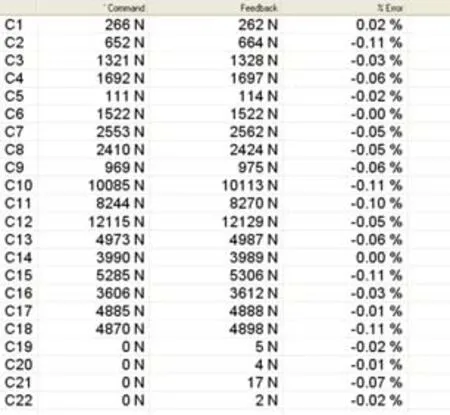

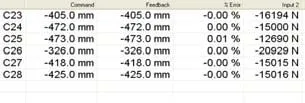

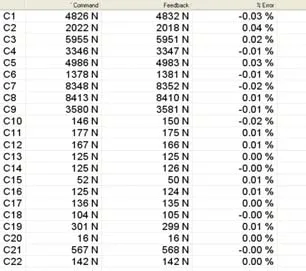

验证试验中配置6个位控通道,在翼面随动加载系统的悬挂框架上用6个位控作动筒控制悬挂框架的运动轨迹,模拟襟缝翼在飞行中的3种状态,即3种位置卡位。试验安装后,经过调试进行实际模拟加载[12],同步加载结果较为理想。图7为其在卡位1时各个加载点命令及反馈,图8为卡位1时悬挂框架中位控作动筒对应位移位置(位控命令及反馈),图9为在卡位2时各个加载点命令及反馈,图10为卡位2时悬挂框架中位控作动筒对应位移位置(位控命令及反馈),图11为在卡位2时各个加载点命令及反馈,图12为卡位2时悬挂框架中位控作动筒对应位移位置。从图中可以看出加载精度均小于1%,满足试验加载精度要求,试验运行稳定。

图7 卡位1力控加载点命令-反馈

图8 卡位1悬挂框架位移命令-反馈

图9 卡位2力控加载点命令-反馈

图10 卡位2悬挂框架位移命令-反馈

图11 卡位3力控加载点命令-反馈

图12 卡位3悬挂框架位移命令-反馈

3.2 应用

通过验证后,该试验方法已应用于某飞机襟缝翼结构疲劳试验,如图13所示,模拟飞机在飞行中的襟缝翼3种状态。

图 13 试验现场

4 结 论

将双控制系统通过数字IO通信对试验件进行同步交互控制加载,并通过验证与应用得出:双系统同步交互控制方法能够使试验动态协调,达到同步动态加载目的,可以缩短研制周期,降低研制成本,同时为后续类似结构的型号试验提供有益的借鉴。