表面改性剂对橡胶垫板动态性能的影响

赵云行 贺春江 陈传志 王玮 张宪清 吴会永

(1.中国铁道科学研究院集团有限公司 金属及化学研究所,北京 100081;2.中国铁道科学研究院集团有限公司 标准计量研究所,北京 100081)

为了降低铁路的噪声污染及提高轨道弹性,铁道扣件中采用了弹性垫板来减振。对比TB/T 2626—1995《铁道混凝土枕轨下用橡胶垫板技术条件》修改单和Q/CR 564—2017《弹条Ⅱ型扣件》可以发现,静刚度测试方法以及60-10,60-10R,60-12 垫板的静刚度要求完全一样,但Q/CR 564—2017中对垫板动静刚度比提出了明确要求。

随着Q/CR 564—2017的推广,各垫板生产厂家需要生产低动静刚度比的产品。从文献[1-2]可知,聚氨酯垫板可以满足低动静刚度比的要求,但聚氨酯垫板价格昂贵,不可能广泛用在既有线弹条Ⅱ型扣件中。按照TB/T 2626—1995 生产的橡胶垫板使用Q/CR 564—2017 中方法测试动静刚度比时常常超出要求。此外动静刚度比的测量需要用到材料疲劳试验机。该设备昂贵,测试起来也很不方便。

填料是橡胶工业的主要原料之一,填料性质对橡胶的加工性能和成品性能具有决定性的影响。研究者主要从发泡倍率、填料种类、填料用量等方面调整配方,以降低动静刚度比[3-8]。由于填料的比表面积比较大,表面能较高,导致其与橡胶的相容性差。采用表面改性剂,可以使橡胶获得更好的加工性能及物理机械性能[9]。

本文采用材料疲劳试验机、橡胶加工分析仪和冲击回弹试验机对添加了不同表面改性剂的橡胶垫板的动态性能进行分析,探讨采用橡胶加工分析仪和冲击回弹试验机等小型设备替代材料疲劳试验机的可行性,以期为低动静刚度比橡胶垫板的研发提供参考。

1 试样制备及测试方法

1.1 原材料

丁苯橡胶1502 由吉林化学工业股份有限公司生产;炭黑N330 由卡博特化工(上海)有限公司生产;陶土PW98 由上海懋通实业有限公司提供。表面改性剂:PEG4000 由天津维欧化工有限公司提供;FS-70 由上海懋通实业有限公司提供;KH550 由南京曙光化工集团有限公司生产;LONSIL 4C 由上海懋通实业有限公司提供。其他为市售工业品。

PEG4000 为聚乙二醇,掺入橡胶后可中和填料酸性,加快硫化速度和交联密度,起到改善橡胶制品表面状态等作用。FS-70 为十二烷基苯磺酸类,具有润滑作用,同时可改善橡胶材料的加工性能。KH550 为γ-氨丙基三乙氧基硅烷,可往碱性方向调节硫化体系,提高橡胶制品的交联密度,有利于综合性能的提高。LONSIL 4C 是双(三乙氧基硅丙基)四硫化物,可使拉伸强度、抗撕裂强度、耐磨性能明显提高,永久变形得以降低,同时还可降低橡胶材料的黏度,提高其加工性能。

1.2 试样制备

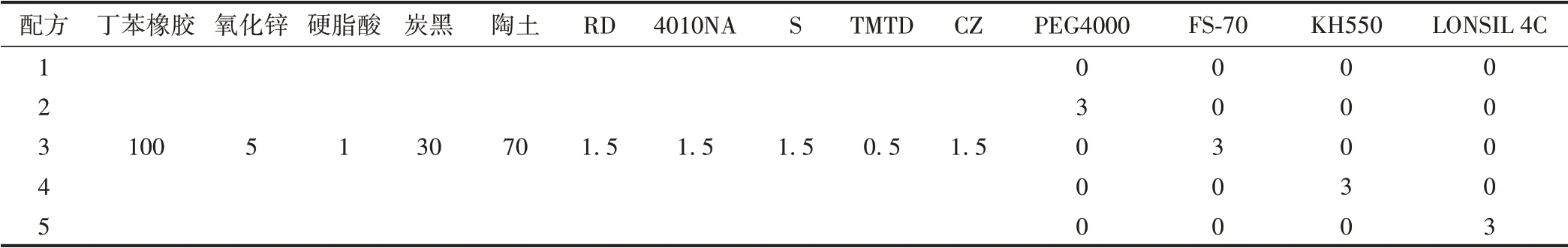

5 种配方的配合比(质量份)见表1。表中:RD 为2,2,4-三甲基-1,2-二氢化喹啉聚合物;4010NA 为N-苯基-N′-异丙基对苯二胺;S 为硫磺;TMTD 为二硫化四甲基秋兰姆;CZ 为N-环己基-2-苯并噻唑次磺酰胺。5种配方的区别在于表面改性剂不同。

表1 配方表

试样制备工艺:将丁苯橡胶、表面改性剂、氧化锌、硬脂酸、炭黑、陶土、RD 及4010NA 投入密炼机进行混炼,混炼6 min 后,取出停放,过1 d后在开炼机上加S,TMTD 和CZ,混炼完后取出停放。取出部分作为储能模量和力学损耗角正切的检测试样。

停放2 d 后适当返炼,在上海橡胶机械制造厂生产的25 t平板硫化机上先硫化再测试动静刚度比和回弹性。硫化条件:温度160 ℃,时间8 min,硫化压力300 kN。

1.3 测试方法

静刚度、动刚度、动静刚度比使用美国MTS 公司生产的材料疲劳试验机,按照Q/CR 564—2017中相关方法测试。对动刚度测量过程中的应力、应变数据进行拟合得到滞后圈,并积分得出滞后圈面积也就是损耗功。每个配方测量3块垫板,取其平均值。

力学损耗角正切和储能模量采用美国ALPHA 技术有限公司生产的RPA2000 型橡胶加工分析仪测得。应变扫描模式:测试温度40 ℃,固定频率4 Hz,应变0.7%~42%;频率扫描模式:测试温度40 ℃,固定应变10%,频率0.5~15 Hz。

回弹性采用冲击回弹测试仪按照GB/T 1681—2009《硫化橡胶回弹性的测定》测试。

2 试验结果与分析

2.1 表面改性剂对橡胶垫板动静刚度比的影响

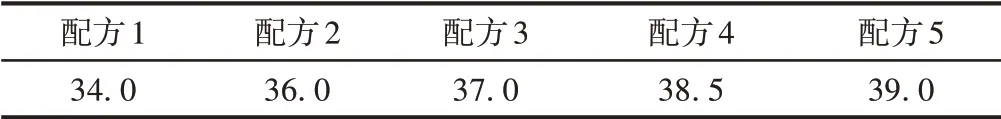

表面改性剂对动静刚度比的影响见表2。

表2 表面改性剂对动静刚度比的影响

从表2可见,加入表面改性剂后,垫板静刚度基本不变,配方1 到配方5 橡胶垫板的动静刚度比依次减小,从2.84减小到1.83。这是因为表面改性剂可以浸润填料粉体表面,促进了粉体与橡胶的界面结合,减小了填料网络在外力作用下破坏时能量损耗,增加了分子的柔顺性,对应力响应得更快,使得橡胶垫板的弹性变好,从而减小动静刚度比。而配方2 到配方5的变化,是由于不同表面改性剂浸润效果不同所引起的,浸润效果好的表面改性剂(配方5)垫板动静刚度比低,浸润效果差的表面改性剂(配方2)垫板动静刚度比高。

2.2 表面改性剂对橡胶回弹性的影响

单次冲击形成凹陷时,回弹性是输出能量与输入能量的比值。表面改性剂对回弹性的影响见表3。

表3 掺加不同表面改性剂时橡胶回弹性 %

从表2 可见,加入表面改性剂后,配方1 到配方5橡胶回弹性依次增大。橡胶不是理想弹性体,具有黏弹性。未加入表面改性剂时橡胶变形过程中内摩擦阻力较大,将机械能转化为热能,回弹性差。加入表面改性剂后改善了填料的聚集程度,内摩擦阻力减小,故回弹性变好。由于加入的表面活性剂不同,回弹性也有所区别。

2.3 表面改性剂对橡胶垫板损耗功的影响

测试橡胶垫板动刚度时加密采集数据,可得到应力-应变曲线。由于橡胶垫板变形有滞后现象,加载过程的应力-应变曲线和卸载过程的应力-应变曲线不能完全重合,成为一个封闭的滞后圈。加载曲线下所包括的面积可以看作外力对橡胶垫板所做的功,而卸载曲线下所包括的面积可以看作橡胶垫板对外力所做的功。两者的面积差就是滞后圈的面积,可以看作橡胶垫板在加载和卸载过程中所损耗的功[10]。

加入表面改性剂后,配方1 到配方5 橡胶垫板加载曲线和卸载曲线逐渐接近,滞后圈面积依次减小,损耗功依次减小,其值分别为26.67,22.45,19.96,19.80,18.89 J。配方5(表面改性剂LONSIL 4C)损耗功最小。配方1 到配方5 垫板损耗功变化规律和动静刚度比相同。

2.4 表面改性剂对橡胶储能模量的影响

不同配方橡胶储能模量-应变曲线见图1。

图1 橡胶储能模量-应变曲线

从图1 可见:加入表面改性剂后,5 种配方橡胶储能模量均随着应变增加而依次减小,变化规律和动静刚度比相同。

丁苯橡胶中加入大量的炭黑和陶土,这些填料小颗粒与橡胶分子形成空间网络结构。随着应变增大,空间网络结构会被破坏,且无法快速形成新的网络结构,故橡胶储能模量-应变曲线呈非线性下降趋势。这种非线性行为称为Payne效应[11-12]。

当应变增至20%以上时,填料网络结构几乎完全被破坏,橡胶储能模量趋于定值。该定值与0.7%应变的储能模量之差,可用来表征填料网络结构的聚集程度。差值越大,表明填料聚集程度越高,Payne 效应越明显,填料与橡胶的相互作用力越小。

表面改性剂加入后其包覆在填料表面,改变了填料表面活性,增强了填料与橡胶之间的相容性,降低了填料之间的相互作用,减弱了填料网络的聚集,同时减少了由于填料网络被破坏和重建造成的能量损耗。因此,随着表面改性剂的加入,0.7%应变的储能模量明显降低。表面改性剂的加入,使得Payne 效应比未添加时减弱。受表面改性剂LONSIL 4C性能的影响,配方5的Payne效应最不明显。

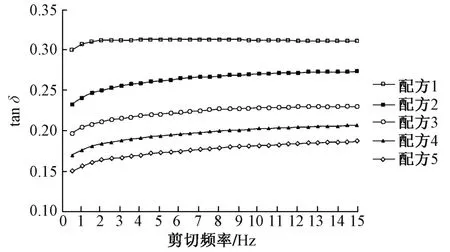

2.5 表面改性剂对橡胶力学损耗角正切的影响

采用δ来表征应变落后于应力的相位差。在应力-应变循环中,单位体积试样损耗的能量与最大应力、最大应变以及tanδ成正比。因此δ又称为力学损耗角,常用tanδ来评判内耗的大小。采用橡胶加工分析仪测试了不同频率下tanδ值,结果见图2。

从图2 可见:加入表面改性剂后,配方1 到配方5橡胶的tanδ曲线依次降低,变化规律同动静刚度比;tanδ在低频带(0.5~6.0 Hz)上升,之后趋于稳定。

图2 不同频率下的tan δ值

与应变对橡胶储能模量的影响相似,剪切频率在0.5 ~6 Hz 时,空间网络结构重建及链段运动逐渐跟不上应力的变化,内摩擦阻力增大,损耗能量变多,所以tanδ增大;当剪切频率大于6 Hz 时,填料网络结构重建及链段运动完全跟不上应力变化,损耗能量较为稳定,tanδ趋于稳定。

剪切频率0.5~15 Hz,配方1由于未使用表面改性剂,tanδ最大。配方2 到配方5 tanδ依次减小。具体原因与储能模量的变化原因相同。

2.6 动静刚度比与其他参数的相关性

5 种配方试样的动静刚度比与回弹性、损耗功和tanδ的关系见图3。可以发现,随着动静刚度比减小,配方1 到配方5 试样回弹性依次增大,损耗功和tanδ依次减小。

图3 动静刚度比与回弹性、损耗功和tan δ的关系

动静刚度比与回弹性、损耗功和tanδ具有很强的相关性。主要因为这3 个参数均由橡胶黏弹性决定。动静刚度比中,静刚度是在较低的加载速度下测得的数据,损耗能量很小,材料处于高弹态。而动刚度是在较高的加载速度下测得的。随着加载频率的升高,链段的内摩擦阻力增加,应变跟不上应力变化,导致最大应力和最小应力下的应变差值减小,动刚度增加,动静刚度比增加。

链段内摩擦阻力越大,应变与应力的相位差δ越大,tanδ也就越大。损耗功是材料在应力作用下所消耗的功。内摩擦阻力越大,损耗功越大。损耗功较大的橡胶,受到冲击后能量损失较多,输出能量减小,导致回弹性减小。因此受到橡胶材料黏弹性影响,外力作用下分子内摩擦阻力越大,tanδ越大,损耗功越大,回弹性越小,动静刚度比越大。

3 结论

1)加入表面改性剂后,配方1到配方5橡胶垫块动静刚度比依次减小,配方5(表面改性剂为LONSIL 4C)动静刚度比最小。

2)加入表面改性剂后,配方1 到配方5 橡胶材料回弹性依次增大;储能模量减小,Payne 效应越来越不明显;损耗功和tanδ依次减小,配方5的最小。

3)动静刚度比与回弹性、损耗功和tanδ具有很强的相关性。在试验室可以采用测试回弹性,或损耗功,或tanδ代替测试动静刚度比。这为低动静刚度比减振材料的研发提供了新的测试和试验方法,有助于缩短研发周期及降低成本。