基于电能表的单点校正检测算法研究

陈培余, 金恩曼, 李 雨

(浙江安防职业技术学,浙江 温州 325016)

0 引言

随着电力智能化等技术的发展, 数字化电能表广泛应用于企业单位和普通居民家庭[1-2]。 其计量准确性和可靠性涉及供电、用电等多方面的经济利益,在出厂入网运行前必须进行计量误差校准以确保其品质。 由于电能表在校准前,存在初始误差,这个误差影响电能表在智能电网中计量的准确性[3]。 因此,对电能表进行计量误差校准是生产中的关键步骤[4]。

目前国内智能电能表误差校准的方法主要有: 误差校准法和功率校准法。误差校准法[5]主要通过读取多个脉冲个数累计电能来比较标准表和被测表之间存在的误差,读取相对误差耗时较长。 功率校准法[6]校表前需在台体上设置额定电压、额定电流,选择单相有功计量模式。校表流程可大致分为3 步。 第一步: 当功率因素为1.0下, 上位机系统通过485 通信获取当前电流和电压的有效值,利用上位机系统与额定电压、额定电流进行比较得出电压、电流的相对误差值,算得的相对误差值利用比差寄存器公式来校正电压、电流有效值。 第二步:在上位机系统中填入台体显示的误差值, 下发命令校正全波有功能量比差。 第三步: 将台体上功率因数参数重新设置为0.5L,在上位机系统中填入台体显示的误差值,下发命令校正角差。 功率校准法中对电压电流有效值、功率比差和角差的校正需要工人在校表过程中对台体功率因数进行分步设置,利用上位机对误差进行补偿计算,这种电能表校准方法在实际电能表批量生产中效率偏低。 针对电能表在批量生产时存在校表效率不高的问题, 本文基于功率校表的理论基础上, 通过单片机自身软件直接计算误差,操作上利用按键开关一键启动的方式进行单点校正,避免采用电能表与上位机软件之间针对误差补偿值计算导致的频繁通信,简化电能表计量误差检测的操作流程,提高校表的效率。

1 单点校表的原理

单点校表计量误差检测主要是校准电能累计能量的误差,除了校准额定电压和额定电流以及额定功率外,还需要校准电压和电流之间的相位差, 故电能表误差校准主要是校正电压电流有效值比差、功率比差和角差。为了提高校准的效率,台体功率因数设置为0.5L 时,向台体通100%额定电流Ib和100%额定电压Un,采取软件实现整个校正流程。

为了使电能表在低功率因数下,也能保持计量精度,故单点校表时首先需要进行角差校正。 功率因数为0.5L下,读取有功功率秒平均值寄存器的值,并通过功率比例系数转化为E1,读取视在功率秒平均值寄存器的值,并通过功率比例系数转化为S1,通过式(1)计算得出功率的相对误差值为e:

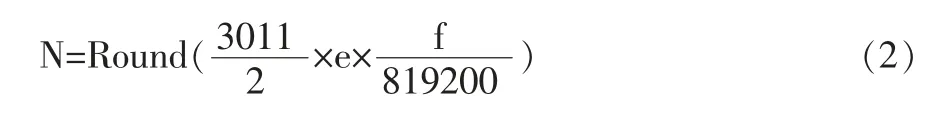

角差校正的公式为:

式中:e—功率的相对误差值,N—写入角差校正寄存器的值,带符号。f 的值是电能计量时钟频率(Hz);如果N为正值,表示需要延时电流,所以在符号位写入“0”;如果N 为负值,表示需要延时电压,所以在符号位写入“1”。

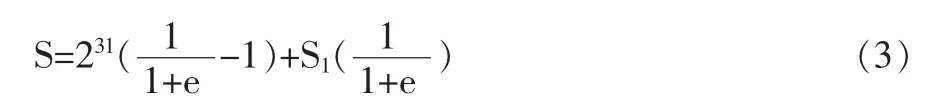

电压、 电流有效值及功率的所有比差寄存器校正公式为:

式中:S—写入比差寄存器的值, 二进制补码形式;S1—未校正前的原始比差值, 即从比差寄存器中读取的原始值,在做单点校正时设置为0;e—进行功率比差校正时,e—功率的相对误差值, 进行电压有效值校正时,e—式(3)计算得到的误差值,进行电流有效值校正时,e—式(4)计算得到的误差值。

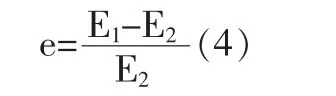

功率比差校正时,功率因数为0.5L 下,读取有功功率秒平均值寄存器的值,并通过功率比例系数转化为E1,程序中将标准功率的值固定为E2,E2的值为额定功率的一半。利用式(4)算得功率的相对误差值为e。根据式(3),计算S,填入功率比差寄存器完成比差校正。

电能表电压有效值的校正方法: 程序中设定固定的额定电压值Un,读取电压有效值秒平均值寄存器的值,并通过电压比例系数转化为U1,利用式(5)计算电压的相对误差值为e,把计算得到的误差值代入式(3)算得电压有效值比差校正值, 并将该值写入全波电压有效值比差寄存器。

电能表电流有效值的校正方法: 程序中设定固定的额定电流IB,读取电流有效值秒平均值寄存器的值,并通过电流比例系数转化为I1,利用式(6)计算电流的相对误差值为e,把计算得到的误差值代入式(3)算得电流有效值比差值,并将该值写入全波电流有效值比差寄存器。

电压电流有效值寄存器值的公式为:

式中:V—输入信号有效值;G—当前增益;K—系数。

功率有效值寄存器值的公式为:

式中:V1—电流通道输入信号;V2—电压通道输入信号;G1—电流通道模拟增益;G2—电压通道模拟增益;K1为系数。

电压、电流、功率秒平均值寄存器的值是从ADC 采集获得的,这个寄存器的数值非常大。与故用户需要通过一定的比例系数获得比较直观的电压、电流、功率值。 比例系数的公式为:

式中:M1—通过输入信号有效值、当前增益、系数K这三个因素计算得到电压有效值或电流有效值或功率寄存器的值;M2—额定电压或额定电流或额定功率的值。

2 单点校表流程及算法

选取杭州万高SOC 芯片V9821S 作为电能表计量的核心芯片。 基于单相电能表单回路计量介绍计量误差的单点校正方法,这种校表方式无需上位机进行通信操作,只需启动按键即可校表。 选用电能表规格为:额定电流Ib为5A,最大电流Imax为60A,额定电压Un为220V,脉冲常量为1200imP/kWh。 校表时, 台体的功率因数设置为0.5L,选择单相有功计量模式。 以电流通道I1为例,说明单点校表的整个流程。

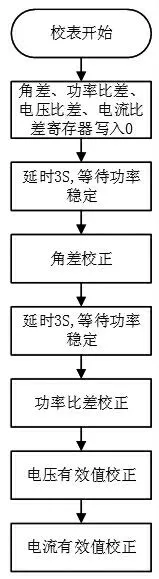

步骤一:单点校正前,需要把角差寄存器PhcCtrl1,功率比差寄存器SCP,电流比差寄存器SCI1,电压比差寄存器SCU 都写0。

步骤二:延时约3s,等待功率稳定。

步骤三:通过读取有功功率秒平均值寄存器DATAP和视在功率秒平均值寄存器DATAAP1 的值,寄存器的值通过功率比例系数转化,根据式(1)和式(2),计算N 并写入角差寄存器PhcCtrl1,完成角差校正。

步骤四:角差校正完成后再次延时约3s,等待功率稳定。 读取有功功率秒平均值寄存器DATAP,寄存器的值通过功率比例系数转化为有功功率, 标准功率值等于额定功率值的一半,设定为550W,根据式(4)和式(3),计算S 并写入功率比差寄存器SCP 完成比差校正。

步骤五:读取电压有效值秒平均值寄存器的值,并通过电压比例系数转化为电压有效值, 程序中写入台体实际的电压有效值为220V,根据式(5)和式(3)完成电压比差校正。

步骤六:读取电流有效值秒平均值寄存器的值,并通过电流比例系数转化为电流有效值, 程序中写入台体实际的电流有效值为5A,根据式(6)和式(3)完成电流比差校正。

具体的工作流程如图1 所示。

4 实验结果与分析

图1 单点校表的流程Fig.1 The process of single-point meter calibration

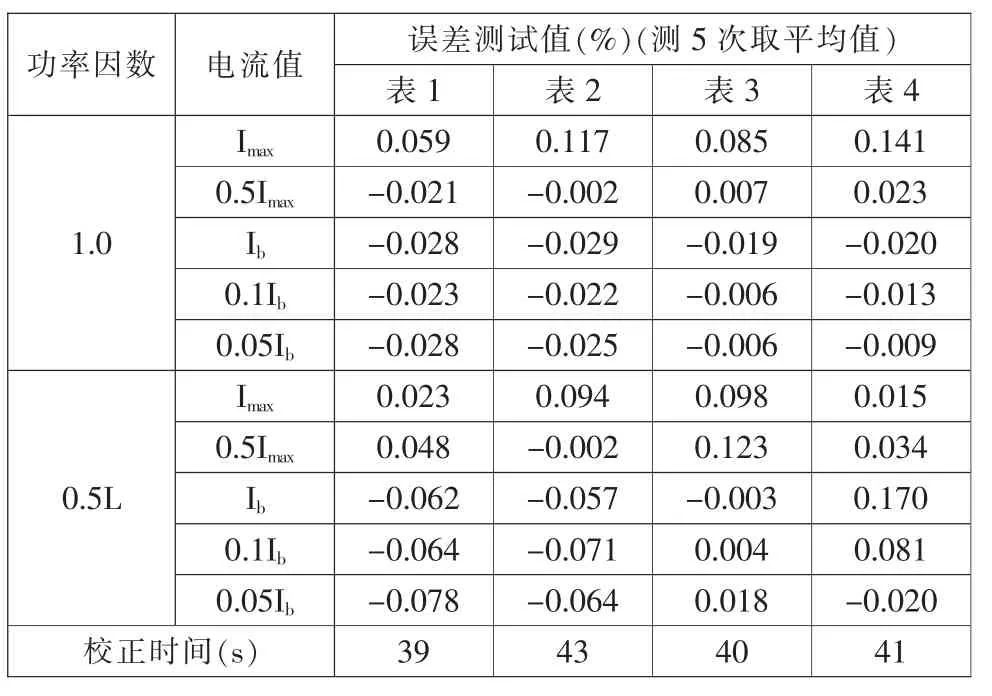

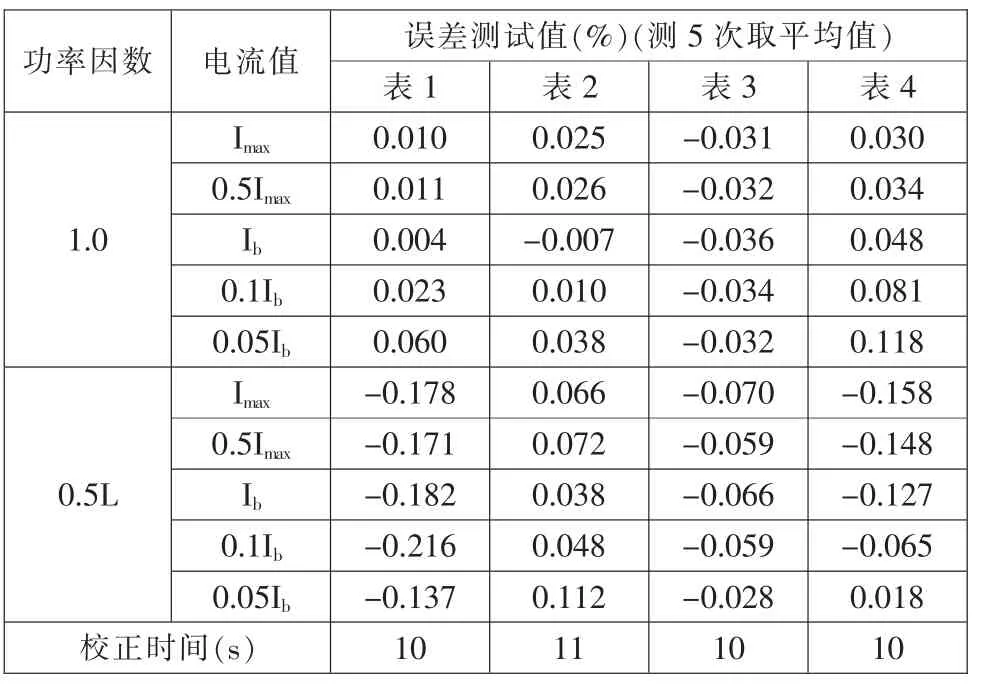

为了验证上述方法及算法的有效性, 本文采取功率校正法和单点校正法对电能表进行计量基本误差试验[7]。 选用电表规格:220V,额定电流:5A, 最大电流:60A, 脉冲常数:1200imp/kWh。 测试环境温度:25℃,湿度:85%,精度等级:1.0。 在不同功率因数和电流值下对电能表计量误差值记录5 次取平均值,实验统计数据如表1、表2 所示。

功率校正法和单点校正法对电能表的误差校准后, 通过对比发现两种方法校正的电能表误差精度都符合国家对1 级表误差精度1%以内的要求。 功率校正法,需要工人在功率因数为1.0 和0.5L,分别从台体读取误差, 然后由上位机计算下发命令校, 一只表的校准时间在40s 左右, 校表效率比较低。 单点校准法,台体只需要在功率因数为0.5L 时设置一次,通过硬件电路中的按键启动校表,采用软件实现自动化校正, 相比功率校正法, 简化了校表人工操作的步骤,一只表的校表时间在10S 左右,相比功率校正法效率提高了3 倍。

表1 功率校正法的校正结果Tab.1 The results of power calibration method

表2 单点校正法的校正结果Tab.2 The results of single- point calibration method

4 结束语

电能表的误差校正是生产中的重要环节, 本文针对企业生产过程中误差检测精度和效率方面的实际需求,进行了电能表计量误差单点校正检测算法的研究。 根据功率校正的原理,将台体功率因素设置为0.5L 时,电能表通过自身内部软件实现角差、功率比差、电压比差和电流比差进行校正。最后的实验结果表明,本文所提出的误差校正方法及算法能准确校正电能表的计量误差, 且简化了校正流程,有效提高电能表计量误差校准的效率,保证了企业生产电能表的效率。