气送式播种机输种管长度影响管内气流分布的机理分析

李衍军 刘友华 刘立晶,2

(1.中国农业机械化科学研究院, 北京 100083; 2.土壤-植物-机器系统技术国家重点实验室, 北京 100083)

0 引言

气送式排种方式有利于播种机的配置,目前广泛应用于大型播种机[1-6]。气送式排种系统主要由风机、种箱、集中式排种器、过渡输种管、导流管、分配器及输种管等组成,各部分均会对排种性能产生影响,进而气送式排种系统直接影响气送式播种机的作业质量。雷小龙等[7-8]研究了集排器的倾角及转速对排种性能的影响;杨慧[9]、彭传杰等[4]研究了集排器排种轮有效长度对排种性能的影响,且通过试验得出了相应的函数关系;DANIEL[10]、WANG等[11]分别对导流管的管径和形状进行研究,发现改变进出口管径及采用椭圆形窝眼可提升种子分布均匀性;秦军伟等[12-13]设计制造了Ⅰ型分配器;戴亿政等[14]在设计一种适用于气力集排式水稻直播机的分种器时,发现输种管长度影响分种效果,但仅试验了1.5 m和2.8 m两个水平。目前国内针对气送式播种机输种管的研究较少,而在食品工程[15-17]、化工[18-20]等领域,前人开展了不同管道长度对物料运输的影响研究。在气送式排种系统中输种管长度会对排种性能产生影响。对于大型气送式播种机而言,机具的宽幅特性导致输种管长度很难保持一致。

本文针对气送式排种系统输种管管内气流在不同长度与风机频率下的变化开展试验研究,分析长度与气流流速的关系,探索输种管长度对排种性能影响的规律及机理,为解决不同长度输种管导致排种性能不佳等问题提供理论依据。

1 试验条件

1.1 试验台搭建

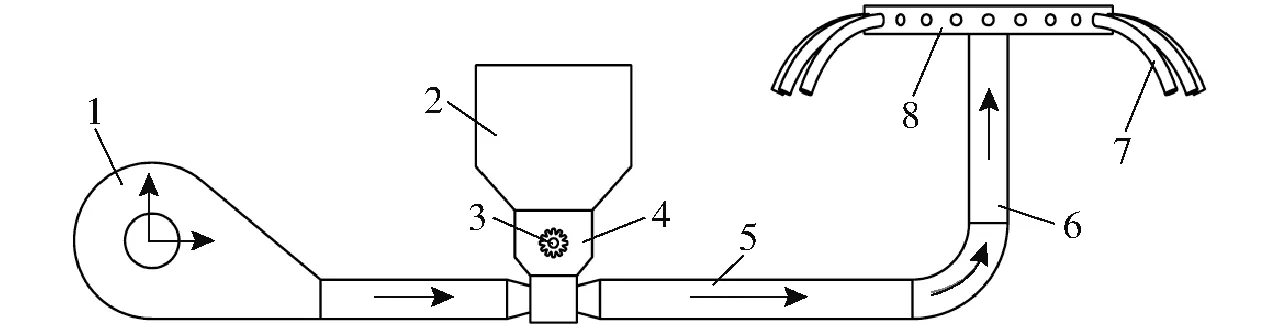

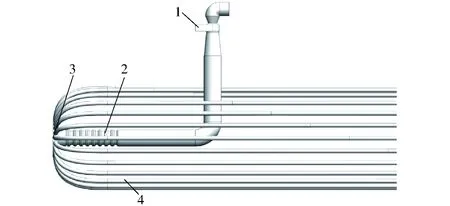

气送式排种系统试验台是在土壤-植物-机器系统技术国家重点实验室2PST排种器性能测试系统基础上,增设了独立的气送式排种系统和相关检测仪器。气送式排种系统结构如图1所示,主要由风机、种箱、集中式排种器、空气-种子混合室、过渡输种管、导流管、分配器、输种管等组成。

图1 气送式排种系统结构简图Fig.1 Sketch of pneumatic conveying system1.风机 2.种箱 3.集中式排种器 4.空气-种子混合室 5.过渡输种管 6.导流管 7.输种管 8.分配器

本试验台采用旋涡式气泵风机,最大转速2 850 r/min,最大风压32 kPa,最大风量9 m3/min,功率5.5 kW。风机参数可通过变频器调节,最高频率为50 Hz。排种轴由电机驱动,电机最高转速为100 r/min。

分配器为24行,依据生产用24行播种机结构参数,工作幅宽4 m,排种器距种沟底垂直高度1 m。输种管长度为1~4 m。

其工作过程为:集中式排种器定量播施排种箱内种子,以风机产生的气流为载体,输送空气-种子两相流,经过过渡输种管和导流管到达分配器,通过分配器径向分配排种,经过输种管落入接种杯中。

1.2 试验材料及仪器

试验选用在内蒙古自治区广泛种植且产量稳定的小麦品种农麦3号,长度平均值5.95 mm,宽度平均值3.13 mm,厚度平均值3.00 mm,千粒质量为39.98 g。

试验仪器包括:电子天平(量程0~500 g,精度0.01 g)、秒表、游标卡尺(量程0~150 mm,精度0.02 mm)、接种杯(2 L)、风压检测仪(-2 000~2 000 Pa)等。

1.3 试验标准

根据GB/T 9478—2005《谷物条播机试验方法》中的田间测试方法推导台架试验条件和计算总排量稳定性变异系数与各行排量一致性变异系数。

根据GB/T 19232—2003《风机盘管机组》A.3.2节测量静压。

2 试验设计与方法

2.1 试验设计

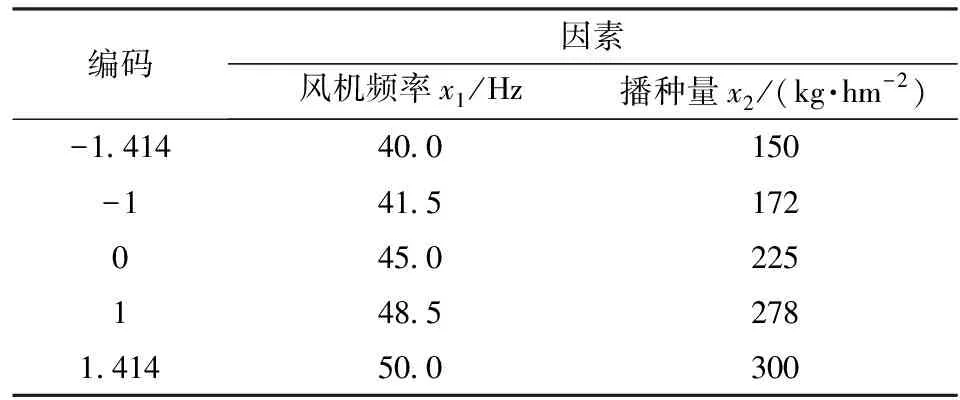

在试验过程中,分别进行了各行排量一致性变异系数和总排量稳定性变异系数测定。参考文献[9],选定风机频率x1和播种量x2为试验因素,根据我国不同地区农艺要求,播种量满足150~300 kg/hm2,风机频率40~50 Hz。试验方法选用二次回归通用旋转组合设计[21],试验因素编码如表1 所示。

表1 试验因素编码Tab.1 Coding of experimental factors

以风机产生的高压气流为载体,带动种子在气送式系统中移动,气流速度对种子的输送至关重要,管内气流速度与管内压力相关,且前人在开展管长对物料的运输影响分析时发现管道内压力会对物料运输产生影响[15,22]。试验采用的条件为在改变风机频率和播种量同时输种管长度在0.50~6.25 m时,以0.25 m为梯度,共计24根,输种管分别与分配器24个出口连接,用接种杯收集各输种管内的种子,每次测定收集种子的时间为30 s,重复5次,称量并记录数据。输种管按顺序依次标记为i(i=1,2,…,24)。

2.2 试验指标及参数测定

2.2.1各行排量一致性变异系数与总排量稳定性变异系数测定

测定24行中各行的排种量,重复5 次,计算各行排量一致性变异系数。

总排量稳定性变异系数测试方法与各行排量一致性变异系数相同,重复5 次,计算平均值。

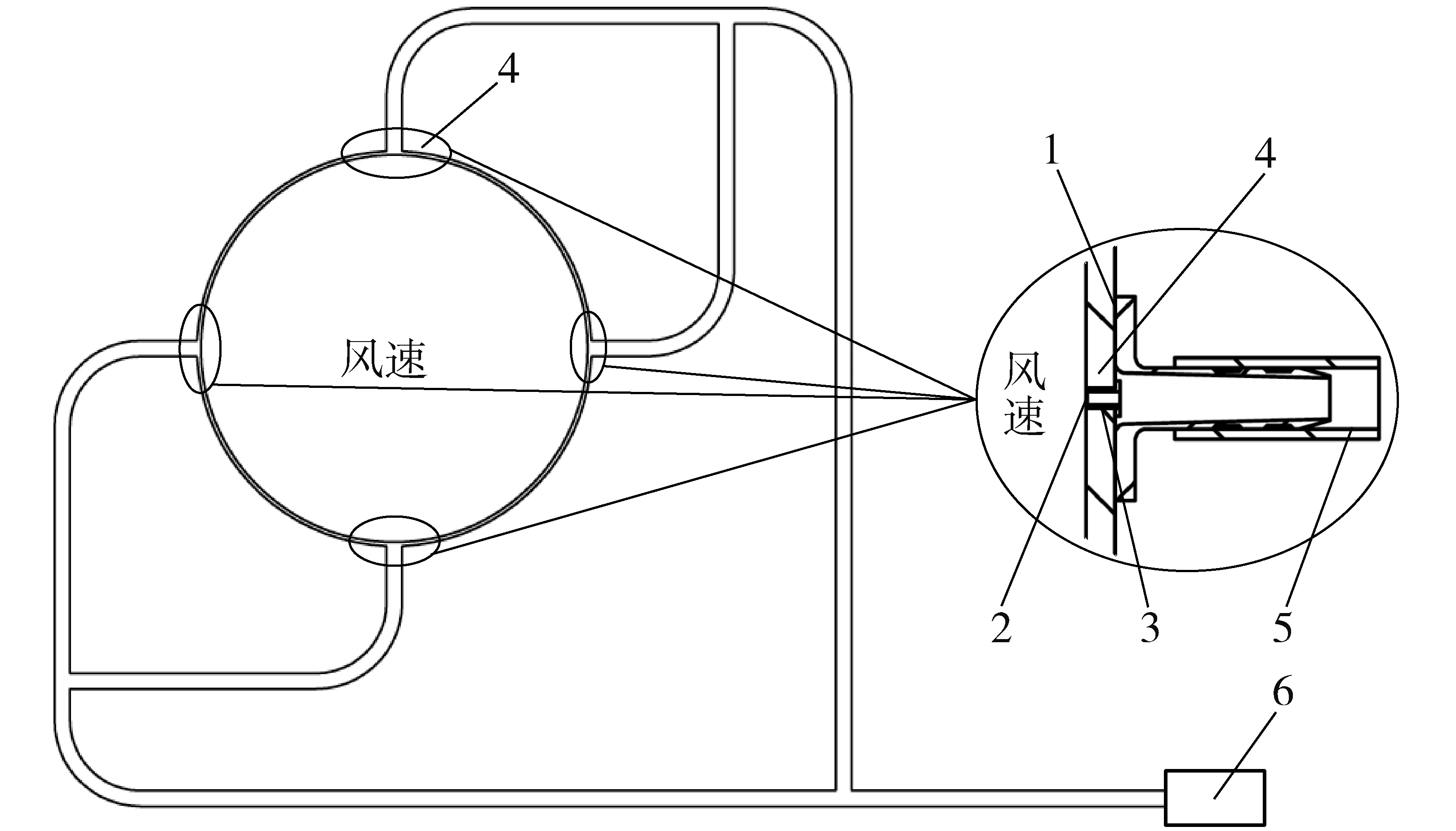

2.2.2输种管内气流压力测定

气送式排种系统工作时,采用静压环装置分别测量分配器内腔全压和24个出口处管壁静压。输种管内径30 mm,静压取压口直径1.3 mm,取压接口管内径4 mm。在取压口安装无毛刺且与壁面呈直角的测压嘴,测压嘴长度3 mm。静压环装置简图如图2所示。

图2 静压环装置简图Fig.2 Sketch of ring of static pressure1.壁面 2.取压口 3.测压嘴 4.取压接口 5.取压接口管 6.风压检测仪

分配器内腔直径350 mm,内腔截面大于输种管的截面,在分配器内腔中,可视作流速为零。分配器内腔气流流动可视为定常流动。气流流向分配器上端面,速度在接近上端面中心点A时逐渐减低,流至A点滞止为零,气流在A点的动压为零,所以A点所测静压便是全压。如图3所示。

测定输种管入口处静压时,测量断面应尽量选择在气流平稳的直管段上,当测量断面设在弯头、三通管等异形部件后面时与这些部件距离应为4~5倍管道直径[23]。本试验选择在输种管上距离分配器出口5d(d为输种管内径,取0.03 m)处的截面上互呈90°分布静压孔进行静压测定。如图4所示。

图3 分配器测压点Fig.3 Distributor pressure measuring point layout1.导流管 2.分配器下端面 3.分配器上端面 4.输种管

图4 输种管入口处静压的测定Fig.4 Measurement of static pressure at inlet of seed drop tube1.输种管 2.静压环 3.混流装置 4.压力表

2.2.3输种管内气流平均流速计算

采用测得的全压与静压数据,计算输种管动压,定量得到管内气流流速,得出气流流速与对应输种管长度的趋势图,观测规律。

气流由分配器进入输种管的过程中,气压损失可忽略不计。动压计算公式为

pdi=pA-pji

(1)

式中pA——A点处所测全压,Pa

pdi——第i行输种管的动压,Pa

pji——第i行输种管入口处的静压,Pa

第i行输种管内平均流速公式为

(2)

式中ρ——工作状态下(20℃)空气的密度,取1.205 kg/m3

3 输种管内气流流速分析

输种管可分为气流流动起始段和完全发展段,当输种管长度较短时,气流在管中心线上的流速难以达到最大值,此时输种管只有气流流动起始段。

本文针对具有起始段和完全发展段的输种管,通过计算雷诺数及气流流动阻力,定性分析各行输种管内气流流速的变化,阐述气流流速的变化规律和气流对种子的作用情况。

3.1 雷诺数

流体雷诺数计算式为

(3)

式中v——试验状态下空气的运动黏度,20℃下为1.5×10-5m2/s

对于圆截面管道,当Re1≤2 300时,管内流体流动状态是层流;Re1>2 300时,流动状态是紊流。将式(1)和式(2)计算值代入式(3),可得Re1的取值范围为1.152 3×104~2.640 3×104,均远远大于2 300,所以本试验中,输种管内气流流动状态为紊流。

3.2 气流流动阻力

黏性流体在管道内流动过程中,根据产生阻力的原因不同,可将其流动阻力分为局部阻力和沿程阻力。局部阻力是流体流过管路中的折弯、阀门、变径管件等时,流体的流向和流速发生改变,导致边界层分离产生漩涡而造成的能量损失。在紊流状态下,沿程阻力大部分是由流体质点的迁移和横向脉动造成,小部分是由黏性摩擦造成,为克服这部分阻力,流体在流动过程中必然会产生能量损失[24]。本试验中气流由分配器进入输种管,管道变径,考虑局部阻力;气流在输种管内流动,无明显变径变向,考虑沿程阻力。

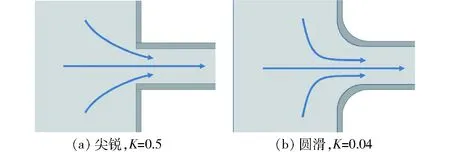

3.2.1分配器出口处压损计算

气流由分配器进入输种管,流道断面突然收缩,造成气流在分配器出口处压力损失。在紊流流动中,Re1越大,惯性效应相比于粘性效应越占主导地位,此时压力损失系数K很大程度与装置几何结构相关,图5描绘流体变径进入管道的两种典型流动模式,给出相对应的压力损失系数K[25-26]。

图5 管道变径情况简图Fig.5 Sketches of entrance flow conditions

本试验中,分配器出口处结构气流变径流出如图5b所示,取压力损失系数K=0.04。

分配器出口处局部压力损失计算式为

(4)

其中

pA-pj=γhj

(5)

γ=ρg

(6)

(7)

式中pj——输种管入口处静压,Pa

hj——分配器出口处局部阻力

γ——流体重度,N/m3

g——重力加速度,取9.81 m/s2

3.2.2输种管内流动阻力计算

输种管内流体流动的沿程阻力可表示为达希-威斯巴赫公式

(8)

式中hf——输种管内沿程阻力,m

l——输种管长度,m

λ——沿程阻力系数,与流体黏度、流速、管径以及管壁的粗糙度等有关

在紊流状态下,根据绝对粗糙度Δ和层流底层厚度δl之间的关系,将流体沿固体壁面的流动分为水力光滑壁流动和水力粗糙壁流动。

圆管中层流底层厚度一般用半经验公式计算,即

(9)

24行输种管中,计算得δl的最大值为0.28 mm。查表可得含有加强钢丝的橡胶软管内壁的绝对粗糙度Δ的取值范围为0.3~4 mm,据实际观察,本试验中绝对粗糙度Δ取值为0.3 mm。

当雷诺数Re1较大,而层流底层的厚度δl较小,且δl<Δ时,部分管壁粗糙高度不能被层流底层覆盖,突出在层流底层外的壁面粗糙高度成为紊流脉动与旋涡运动的新来源,壁面粗糙度对流经壁面的紊流产生影响。这种流动称为“水力粗糙壁”流动。当雷诺数Re1继续增大,层流底层的厚度几乎为零,层流底层已无法覆盖壁面粗糙度,这种流动称为“完全粗糙壁”流动[27]。

本试验中δl<Δ,且Re1>4 160[d/(2Δ)]0.85,所以输种管中气流的流动可称为“完全粗糙壁”流动。此时沿程阻力系数λ与雷诺数Re1无关,而只与相对粗糙度d/Δ有关。可选用尼古拉兹归纳的公式计算沿程阻力系数

(10)

将d=0.03 m和Δ=0.3 mm代入式(10)中可得λ=0.037 88。

将λ=0.037 88、d=0.03 m和lmin=0.5 m代入式(8)中,可得

(11)

比较hj与hfmin的数值,相差一个数量级,所以在计算气流的流动阻力时,可不考虑局部阻力hj,即视气流由分配器进入输种管的过程中,无气压损失。

3.3 气流平均流速

3.3.1气流平均流速变化规律

分配器中心顶点处A至输种管出口截面间的伯努利方程为

(12)

式中zA——A点截面高度,m

z0——输种管出口截面高度,m

uA——分配器中心顶点处的气流流动速度,uA=0

p0——工作状态下的大气压,Pa

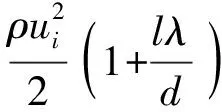

将式(6)、(8)代入式(12)中,可得气流流体由分配器内腔至输种管出口处的压降

(13)

(14)

式(13)中24行输种管的p0均为大气压,pA均为分配器中心顶点A处的全压,Δp1在本试验中为定值,ρ、λ、d也均为定值,且对不同行次的输种管,Δp1、ρ、λ和d均相等,故管内气流平均流速的平方与管长大致成反比。

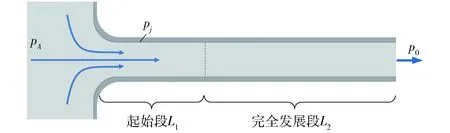

3.3.2气流平均流速变化速率的规律

气流由分配器内腔流入输种管进口端,最终流出输种管出口端的流动简图如图6所示,总长度为L的输种管分为长度为L1的起始段和长度为L2的完全发展段。

图6 气流流动简图Fig.6 Diagram of airflow

气流由分配器内腔流入输种管中,由式(1)、(2)可知输种管内气流平均流速为

(15)

气流在长度为L的输种管内的压降为

Δp2=pj-p0

(16)

输种管内压降等于压力梯度沿管长的积分,即

(17)

(18)

将式(16)、(18)代入式(15)中,可得

(19)

因为输种管内气流在单位长度起始段的压力损失大于完全发展段,则起始段L1的平均压力梯度B1大于完全发展段L2的平均压力梯度B2,总长度L内的平均压力梯度为

(20)

综合分析可知,输种管长度只包含起始段L1时,气流平均流速减少明显;输种管长度包含起始段L1和完全发展段L2且接近L时,气流平均流速减少平缓。

3.4 种子运动速度变化规律

小麦种子外形似椭球体,种子在输种管内无序运动时,可近似等效为球体。等效球体的直径是

(21)

式中D——小麦种子等效球体直径,m

LM——小麦种子长度,取5.95×10-3m

W——小麦种子宽度,取3.13×10-3m

T——小麦种子厚度,取3.00×10-3m

计算得小麦种子等效球体直径D=3.82×10-3m。

种子特征雷诺数

(22)

式中u0——输种管内种子运动速度,m/s

种子在输种管内的运动速度远小于气流平均流速,故u0在式(22)中可忽略,即

(23)

将由式(1)和式(2)计算出的ui和D=3.82×10-3m代入式(23)中,可得到Re2的取值范围为1.467 3×103~3.361 9×103。

在黏性流体绕圆球的运动中,阻力系数的定义式

(24)

则气流作用在种子上的推力为

(25)

其中

S=πd2/4

(26)

式中CD——阻力系数

FD——气流作用在种子上的推力,N

S——种子的最大迎流面积,m2

根据圆球的阻力系数与雷诺数关系曲线可知,当雷诺数Re2取值范围为1.467 3×103~3.361 9×103时,阻力系数CD=0.44,是定值[25],故本试验中气流作用在小麦种子上的推力FD和气流平均流速与种子运动速度差值的平方(ui-u0)2成正比,即FD∝(ui-u0)2。

可以假定种子在输种管内匀速运动,所受壁面摩擦力f为定值。f=FD,则在不同行次输种管,当输种管内气流平均流速ui减小,所对应的管内种子运动速度u0也必然降低。

3.5 定性分析

具有起始段与完全发展段的输种管,管内气流平均流速的平方与管长大致成反比。输种管长度增加,管内气流平均流速减小,所对应的管内种子运动速度降低,导致输种管排种量减少。

输种管越短,气流平均流速减少越明显,种子运动速度降低越明显,排种量减少越显著;输种管大于一定长度时,气流平均流速减少趋缓慢,种子运动速度降低趋缓慢,排种量减少趋平缓。

4 仿真分析

4.1 仿真模型建模与简化

在SolidWorks三维空间中建立分配器和输种管组合的三维简化模型,如图7所示,输种管长度由0.50 m至6.25 m顺时针均匀分布,以0.25 m为梯度,并将其导入Flow Simulation模块中,进行流体动力学计算。SolidWorks Flow Simulation将流体分析划分为两个独立类型[28]:内部分析和外部分析。本文采用内部分析,即考虑的是流体在外围固体壁面内部的流动。在运行内部分析之前须通过模型检查工具检查模型是否完全封闭及装配体的零件之间是否存在无效接触等几何问题,使用封盖功能将导流管下端进风口和输种管末端出风口封闭,计算出总的流体体积为0.055 m3。

图7 气流输送系统简化模型Fig.7 Model simplification of pneumatic conveying system1.空气-种子混合室 2.导流管 3.分配器 4.输种管

4.2 边界条件设置与网格划分

边界条件和工程目标是控制使计算有解和收敛的前提。整个气流输送系统都是置于自然环境中,温度设定为20℃,进口边界条件为速度进口,输送气流速度公式

(27)

式中va——输送气流速度,m/s

KL——物料粒度系数,小麦为16

Kd——物料特性系数,小麦为(2~5)×10-5

ρs——物料密度,取1.37×103kg/m3

Lz——输种管道的折算长度,m

由于Kd很小,所以KdLz很小,可以忽略不计,同时考虑到输送管道的密封性以及压损等影响因素,实际输送气流速度应较理论值大10%~30%,因此输送气流速度va=(1+10%)×18.7=20.6 m/s,可取21 m/s作为进口速度进行仿真;输种管末端出口静压均为大气压力,设置出口边界条件为压力出口,压强为101.325 kPa。对于内部流场而言,雷诺数Re1>2 300时,则流动一定为紊流[29]。所以,本文采用标准k-ε模型及默认定义量。壁面条件设置为理想壁面,完全反射。分别选择进、出口封盖内侧面作为表面参数选择面,勾选用静压、动压力和速度等参数作为分析运行完成后获取显示的工程目标参数。

SolidWorks Flow Simulation自动将计算域划分为很多切片,并进一步细分为长方体网格来产生计算网格。之后为了正确求解模型的集合体,网格单元会根据需要再次细分,生成与时间相关的Navier-Stokes方程组,并基于计算网格来求解该方程组。本模型各部分的间隙很小,设定最小缝隙尺寸为0.1 mm,最小壁面厚度为1 mm,全局在采用自动设置下,“初始网格的级别”设置为6级,因输种管的厚度为3 mm,则最小壁厚可以设置为1 mm。对输种管部分进行网格细化,选择“高级狭长通道”,分配器部分设定了局部网格细化,以获得关键部位的更细小的网格。经网格划分后得到约173万个流体网格和36万个部分网格(即流体和固体边界的网格)。

4.3 仿真结果分析

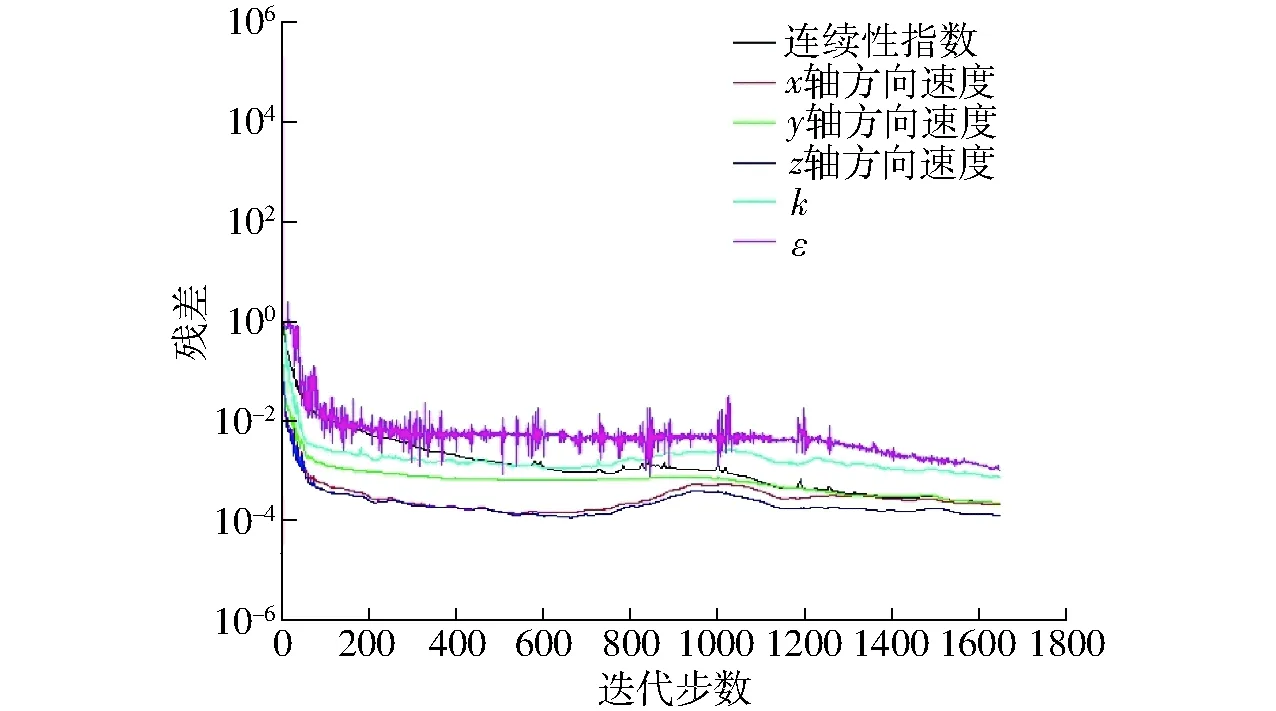

4.3.1残差图

图8为残差图。由图8可知,经过1 651次迭代计算,模型的连续性指数、x轴速度、y轴速度、z轴速度、湍动能k和耗散率ε的残差均小于0.001,表明模型已经收敛。

图8 残差图Fig.8 Distribution of residuals

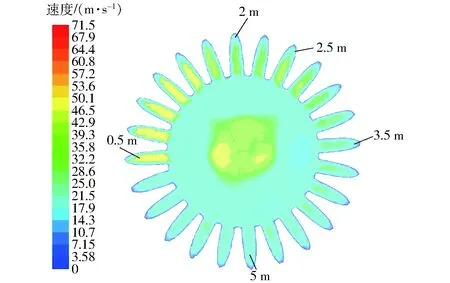

4.3.2速度分布云图

气流到达分配器后与分配器上端盖发生碰撞,压差使气流从各个输种管中流出。俯视以分配器中部切面为基准面生成速度流场分布图,如图9所示。输种管长度由0.50 m增大至6.25 m,所对应的气流平均流速由39.37 m/s逐步减小至25.54 m/s。输种管长度增加,气流平均流速减小,且当输种管长度越小时,气流平均流速减小越显著,输种管长度越大时,气流平均流速减小越平缓,与理论分析结果相吻合。

图9 分配器和输种管气流速度流场分布Fig.9 Velocity flow field distribution of distributor and seed tube

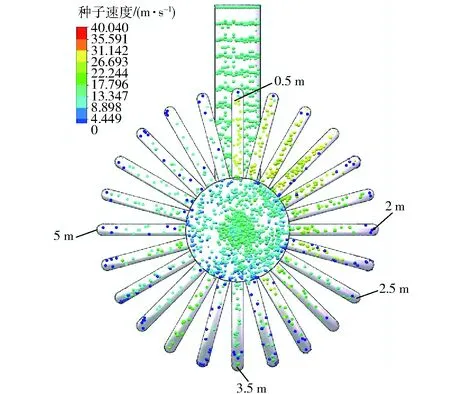

4.3.3粒子示踪

为了更好地模拟小麦种子在气流输送系统中的分配效果,可用“粒子研究”进行预测。根据实际情况,设置小麦种子的材料属性,小麦种子经集中式排种器进入气流输送系统,选择集中式排种器的入口表面作为起始面,设置显示500个点,在“粒子属性”中设置粒子直径为3.82 mm,球度为0.64,根据播种量计算得到“质量流量”为0.245 kg/s,且种子在集中式排种器中随槽轮转动时,在种子排出位置的切向速度为0.256 m/s。考虑到小麦种子的重力,设置重力方向为x轴正向,重力加速度为9.81 m/s2。

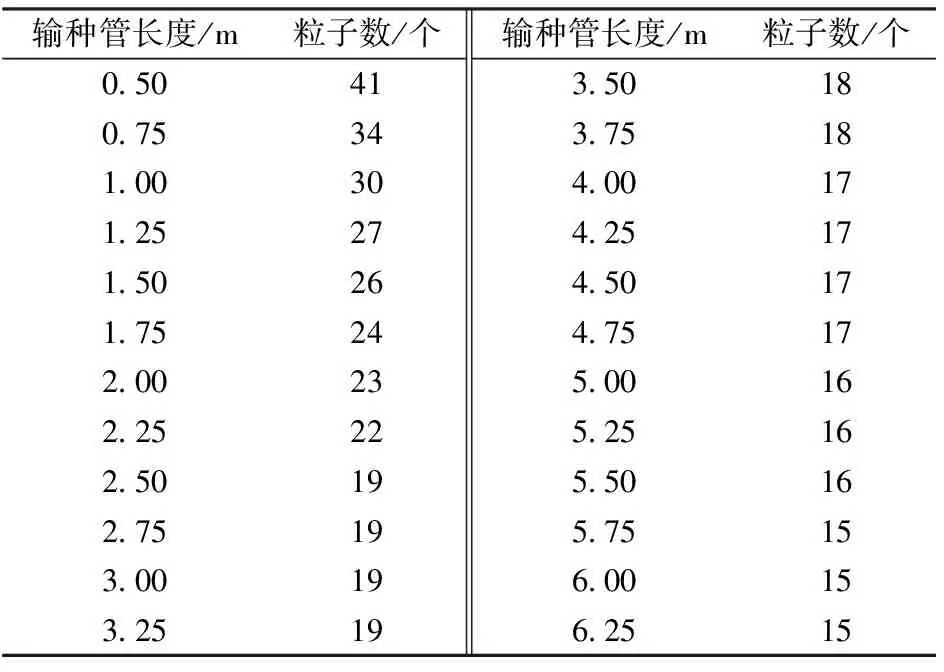

运行结果如图10所示。可直观地看到,输种管长度由0.50 m增大至6.25 m,分配器分配到每行中所对应的种子数量逐步减少。输种管长度增加,输种管中所对应的种子数量减少,且当输种管长度越小时,种子数量减少趋势越显著,输种管长度越大时,种子数量减少趋势越平缓,当输种管长度超过2.5 m以后,排种量趋于稳定。根据粒子迹线研究统计各行粒子数,不同长度输种管中粒子数统计结果如表2所示。

图10 不同输种管长度所得排种量仿真值Fig.10 Simulation value of application rate per row under different seed tubes lengths

表2 不同输种管长度所对应的粒子数Tab.2 Simulation value of particles rate per row under different seed tubes lengths

5 试验结果与分析

5.1 试验结果

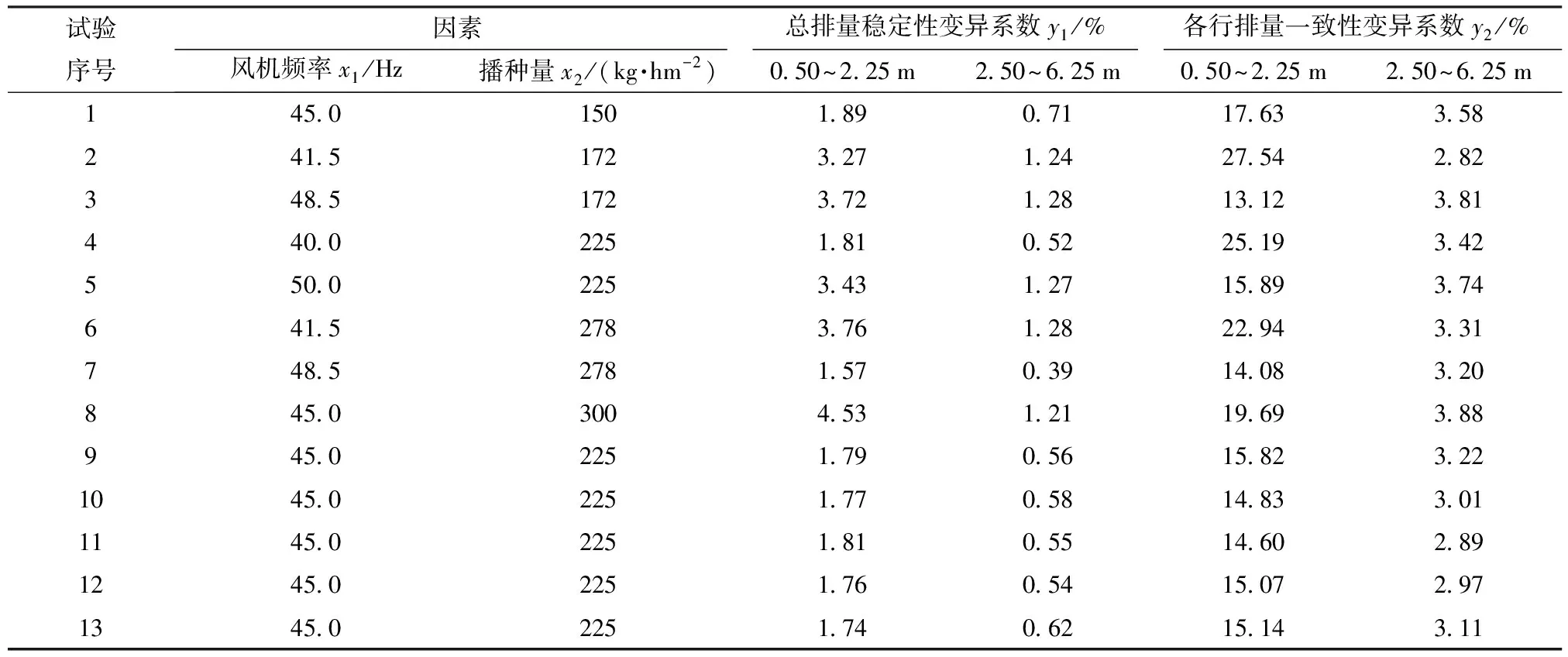

根据二次回归通用旋转组合设计进行13组试验,结果见表3。

从表3可以看出,当输种管长度在0.50~2.25 m范围时,总排量稳定性变异系数为1.57%~4.53%;输种管长度在2.50~6.25 m范围时,总排量稳定性变异系数为0.39%~1.28%。

输种管长度在0.50~2.25 m范围时,各行排量一致性变异系数范围为13.12%~27.54%,输种管长度在2.50~6.25 m范围时,各行排量一致性变异系数为2.82%~3.88%。

表3 试验方案与结果Tab.3 Schemes and results of experiment

5.2 输种管内气流流速计算结果

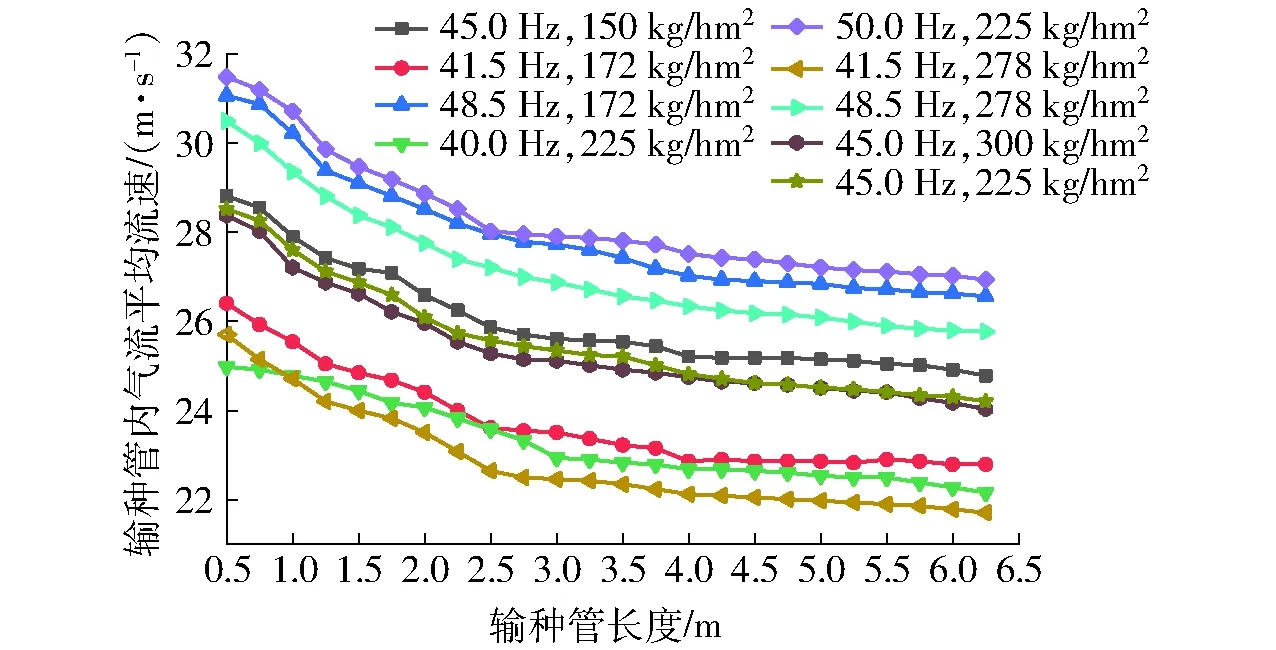

处理试验中在不同播量与风机频率下测量的气压数据,将采集到的数据代入式(1)、(2)中,得到不同长度输种管对应的管内平均流速,如图11所示。

图11 不同风机频率和播种量下管内气流平均流速试验曲线Fig.11 Variation curves of average flow velocity in pipe with different fan frequency and seeding amount

从图11可得出,在不同播种量与风机频率下,输种管内气流平均流速随着输种管长度增加,其平均流速逐渐减小。输种管长度小于2.5 m时,平均流速的变化速率明显大于输种管长度大于2.5 m时的变化速率,计算结果与分析结果相吻合。

5.3 各行排种量测试结果

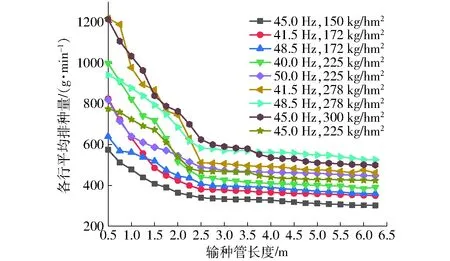

在不同播种量与风机频率下,不同长度输种管小麦平均排种量如图12所示。

图12 不同风机频率和播种量下各行平均排种量变化曲线Fig.12 Variation curves of average application rate per row under different fan frequency and seeding amount

从图12可得出,小麦平均排种量随着输种管长度增加逐渐减少。输种管长度小于2.5 m时,排种量减少急剧,输种管长度大于2.5 m时排种量逐渐趋于平稳,由此可得输种管长度越短,对排种质量的影响越显著。

结合图11与图12可知,当输种管长度介于2.50~6.25 m之间时,管长对排种量的影响基本可以忽略,试验结果与分析结果相吻合;在本试验工况下,输种管起始段与完全发展段的分界点在2.5 m附近。结合图11趋势与第3节分析结果(输种管管内气流平均流速的平方与输种管长度大致成反比)可知,当输种管达到一定长度,管内气流流速不足以带动种子运动进行送种,此时排种量无法满足排种要求。

6 结论

(1) 由输种管内气流流动分析得出,输种管长度的变化导致管内气流平均流速的改变,影响种子在管内的运动速度,从而影响种子排种量。

(2) 通过理论分析与台架试验得出,在不同播种量与风机频率下,当输种管长度小于2.5 m时,输种管内气流平均流速降低明显;当输种管长度在2.50~6.25 m时,输种管内气流平均流速降低较为平缓,且在具有起始段和完全发展段的输种管内,气流平均流速的平方与输种管长度大致成反比。

(3) CFD仿真与排种性能台架试验结果表明:随着输种管长度的增加,小麦排种量减少;输种管越短,排种量减少越明显,排种性能不佳;当输种管长度在2.50~6.25 m时,各行排量一致性变异系数为2.82%~3.88%,总排量稳定性变异系数为0.39%~1.28%,满足相关标准要求,且对排种量的影响基本可以忽略,与分析结果相一致。设计时,建议输种管长度选择在2.50~6.25 m之间。