大豆株间除草单体机构及关键部件设计与试验

韩 豹 郭 畅 高英玲 刘 俏 孙 硕,2 董小伟

(1.东北农业大学工程学院, 哈尔滨 150030; 2.黑龙江省烟草公司牡丹江市公司, 牡丹江 157010)

0 引言

东北大豆多采用垄上双苗带种植模式[1]。田间杂草是大豆出苗后的主要灾害之一,株间杂草对秧苗危害更为严重[2-3]。目前,田间杂草防控仍然高度依赖化学除草剂,其大量施用所造成的环境污染、粮食与食品安全以及杂草抗药性等问题已引起全世界广泛关注[3-4]。为此,国内外学者积极探索研究非化学杂草防控措施,以降低化学防除带来的一系列负面影响[5-8]。机械除草是作物生长初期应用最广泛的一种非化学除草方法,不仅能够高效破除大豆苗前土壤板结、保证出苗整齐,而且可对苗后株间土壤进行疏松,消灭幼草,从而减少除草剂的施用量,降低农业生产对除草剂的依赖性,其难点在于株间杂草的防除[9-10]。国内外研究者对智能与非智能株间机械除草机进行了大量研究[11]。在智能株间除草机方面,国内研究起步较晚,现阶段主要以研究部分关键技术为主[11-18],国外研究多见于欧洲,一些研究成果已投入使用[19-20],但受限于图像采集、传输、处理和控制的速度,与非智能除草机相比作业效率过低[21],并且这些研究均针对200 mm以上大株距、单行种植作物的株间除草。

近年来,国内研制出一些具有一定实用性的非智能除草作业装备[22-26],在整地条件好的情况下,株间除草作业过程中虽然存在一些不足,但这些装备基本能够满足某些作物株间松土除草的农艺要求。然而,在东北保护性耕作种植大豆株间机械除草过程中,由于大豆出苗后前茬作物还田秸秆、根茬均尚未腐烂,尤其是米-豆轮作种植田块,玉米秸秆残茬较多、分布不匀,机械除草作业部件极易缠草堵塞,导致拖土埋苗,造成伤苗率大幅度升高。

为了解决株间机械除草作业单体结构复杂、适应性差、前后梳齿驱动盘横向间距不能调整等问题,本文在已有研究基础上,对作业单体进行改进设计。针对株间除草作业部件易缠草、堵塞和入土能力弱等问题,设计行星轮梳齿式株间机械除草机构。通过单因素试验获得影响其作业性能的主要因素及各因素的取值范围,在此基础上,以伤苗率和除草率为评价指标,采用正交试验设计方法进行田间试验和验证试验,以期获得一组适合当前垄上双行种植大豆株间松土除草要求的理想参数,改善除草机构作业性能,提高其适应性。

1 结构与工作原理

1.1 单体结构

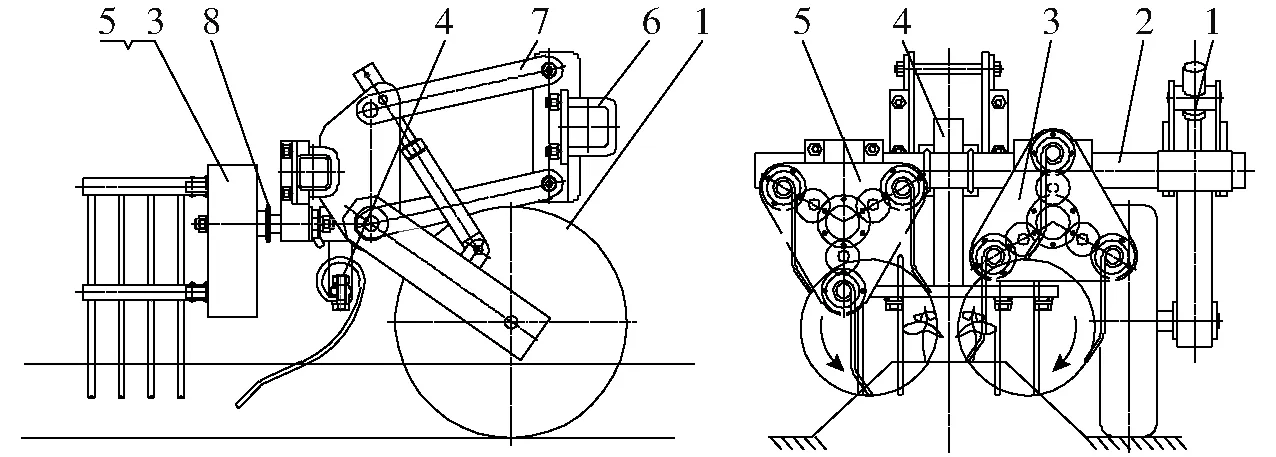

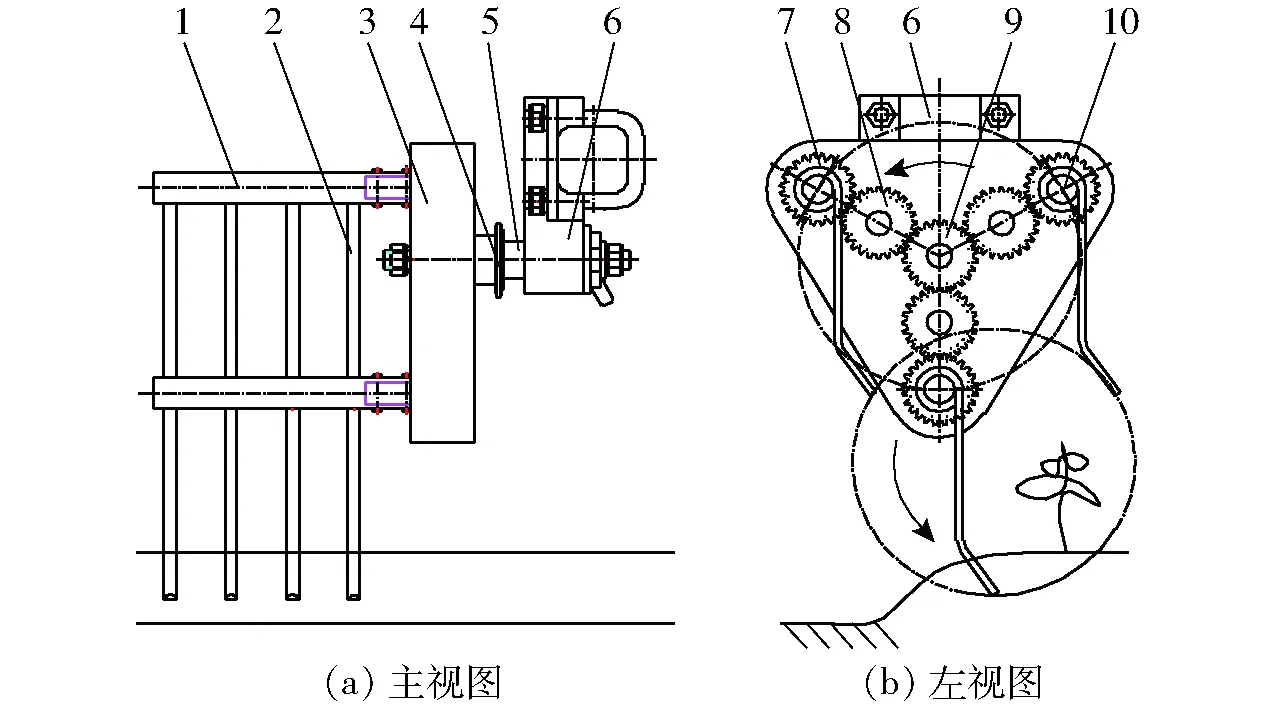

针对3ZCF-7700型多功能除草机作业单体存在的问题,改进后作业单体如图1所示。单体通过两根U形螺栓与机架主梁连接,以方便行距的调整。主要由单体限深驱动轮总成、平行四杆仿形机构、小横梁、垄侧松土机构和结构相同的左、右株间松土除草机构组成。

图1 株间机械除草单体机构结构简图Fig.1 Structure of intra-row weeding monomer mechanism1.驱动轮总成 2.小横梁 3.右株间松土除草机构 4.垄侧松土机构 5.左株间松土除草机构 6.U形螺栓 7.平行四杆仿行机构 8.单体传动系统

平行四杆仿形机构使连接到小横梁上的单体驱动轮总成、垄侧松土机构和左、右株间松土除草机构在作业过程中始终处于上下平动;单体限深驱动轮通过对垄沟进行仿形,限制除草部件(梳齿)入土深度并为左、右株间松土除草机构提供动力;垄侧松土机构位于左、右株间除草机构之前,其上两套弹性梳齿分别位于苗带两侧,可沿垄向将苗带两侧土壤板结层破坏,避免板结块过大挤压、损伤秧苗;左、右株间松土除草机构位于苗带两侧,通过改变二者间距,实现梳齿入土最深位置的调整,以适应垄上单、双行种植作物株间松土除草需要。

1.2 除草作业工作原理

作业时,拖拉机牵引连接到机架上的大豆株间除草单体机构以5~8 km/h作业速度前进,垄侧松土机构上的梳齿将作物苗带两侧的土壤板结层破坏并疏松,单体驱动轮总成结合平行四杆仿形机构通过对垄沟的仿形控制松土除草部件(梳齿)入土深度,同时通过传动系统驱动左、右松土除草机构上的梳齿驱动盘围绕各自中心轴以相同转速相对向内旋转,梳齿驱动盘再带动始终保持一定姿态的梳齿像人工操作耙子一样由垄两侧向苗带交替梳刷,将秧苗附近(苗带)深度20~40 mm范围内的表层土壤疏松的同时,幼草被掩埋或晒枯而死,达到疏松株间土壤并除掉幼草的目的。

1.3 单体机构传动系统

作业时,单体机构传动系统的驱动轮采用5.0-12型人字花纹轮胎,通过一套链传动将动力传递给六方轴,然后再经六方轴上的两对传动比为1∶1的圆锥齿轮换向,最后再由两套链传动分别带动左、右梳齿驱动盘绕各自中心轴相对向内旋转。单体传动系统示意图见图2。单体传动系统传动比为

(1)

式中Z1——主动链轮齿数

Z2——六方轴从动链轮齿数

Z3——圆锥齿轮箱主动链轮齿数

Z4——除草机构从动链轮齿数

图2 单体机构传动系统示意图Fig.2 Monomer mechanism transmission system1.右株间松土除草机构 2.小横梁 3.左株间松土除草机构 4.圆锥齿轮箱 5.链传动1 6.驱动轮 7.六方轴 8.链传动2

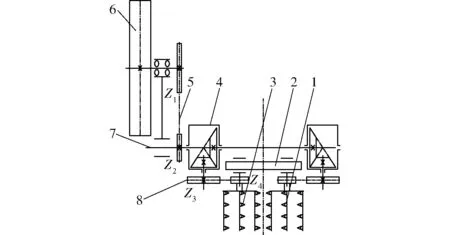

2 除草机构设计方案

2.1 偏心组合梳齿式除草机构问题剖析

除草机构是大豆株间除草机作业单体的关键部件。文献[27-28]中株间除草机构的设计方案为偏心组合梳齿式结构,如图3所示。主要由圆柱齿轮箱、前后梳齿盘、梳齿轴、弹性梳齿、前后从动盘和滑道等组成。

图3 偏心组合梳齿式株间除草机构结构简图Fig.3 Structure of assemble multi-finger intra-row weeding mechanism1.梳齿轴 2.弹性梳齿 3.前输出轴 4.前滑道 5.前梳齿盘 6.前从动盘 7.支撑架 8.链条传动系统 9.后滑道 10.后梳齿盘 11.后梳齿轴 12.后从动盘 13.连接板 14.齿轮箱

由梳齿盘、从动盘和连接板组成前、后各3组平行四连杆机构控制梳齿轴上的弹性梳齿在作业过程中始终保持直立姿态。结构相对复杂,而且从动盘通过调整3个滚轮围绕滑道同心转动,控制精度低,可靠性差,梳齿破土能力弱;另外田间除草试验还发现以下2个主要问题:①该机构前后结构尺寸较大,在当前整地状况下,难以稳定控制前、后梳齿的入土深度基本一致,造成漏锄、掘土和秧苗损伤,同时梳齿易被秸秆堵塞,导致拖土埋苗和伤苗。②前、后梳齿盘横向间距固定,仅适应单行种植作物株间机械除草,适应性差。尤其是在东北免耕垄作双行种植大豆株间除草作业过程中,本应梳齿最深入土深度位于苗带两侧,但因横向间距不可调整,使梳齿最深入土深度处于比较接近幼苗根部,出现挖根、伤苗现象。

2.2 改进方案

图4 行星轮株间除草机构Fig.4 Planetary gears intra-row weeding mechanism1.梳齿轴 2.梳齿 3.壳体 4.链轮 5.中心轴 6.固定座 7.行星轮 8.惰轮 9.中心轮 10.行星轮输出轴

首先,将原设计中前、后配置的组合梳齿式除草机构设计方案改为左右配置,即解决除草机构前后结构尺寸过大导致梳齿入土深度不一致和拖土埋苗问题,也便于两个除草机构横向间距的调整,以适应垄上单、双行种植作物株间除草作业的要求。左、右株间除草机构配置如图4所示。

其次,将控制弹性梳齿姿态的3组原平行四杆结构设计为1套行星轮系,并且梳齿入土姿态(入土角)可调。改进设计的行星轮株间除草机构如图4所示(左视图为拆下梳齿盘壳体左侧板)。

行星轮株间除草机构包括:由梳齿和梳齿轴构成的除草部件、由1组行星轮系与壳体构成的行星轮驱动盘以及固定座3部分。其中,1组行星轮系位于壳体内,由模数和齿数均相同的中心齿轮、惰轮和行星齿轮组成。中心齿轮通过键与中心轴装配,而中心轴则与固定座装配,其安装角度可调。3组除草部件与3根行星齿轮轴固连,只需改变中心轴安装角度即可实现全部梳齿入土角度的调整,结构简单,调整方便,传动更加可靠。

3 除草机构主要参数设计

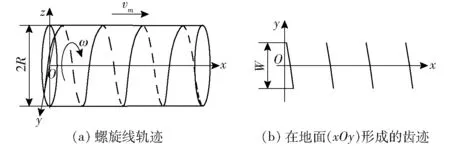

3.1 梳齿运动规律

作业时,配置在苗带两侧的左、右除草机构以一定速度vm沿垄向前进,左、右驱动盘使除草部件的梳齿围绕各自中心轴以相同转速和入土角由苗带两侧相对向内旋转,梳齿上任意一点的运动轨迹均构成一条螺旋线,见图5a。其参数方程为

(2)

式中R——除草部件回转半径

ω——驱动盘旋转角速度

t——时间

图5 单根梳齿运动轨迹与齿迹示意图Fig.5 Trajectory sketch of single comb tooth and the tooth traces

梳齿梳刷地表形成的齿迹为一组等间距平移曲线,其梳理苗带宽度W与入土深度有关[27],如图5b所示。则该圆柱螺旋线在平行于xOy平面(地面)上投影方程为

(3)

其中

φ=2π/N

式中n——驱动盘转速

N——驱动盘上梳齿总数

k——梳齿序号

φ——相邻两条齿迹线的相位差

机械除草作业通过这些间距相等且平行的齿迹使苗带土壤疏松或翻转,将扎根较浅的幼草根系破坏或抛至地表晒枯,实现株间既松土又除草的目的。

由式(3)可知,在梳齿入土深度一定条件下,影响机械除草作业性能的主要参数有除草部件在驱动盘上回转半径R、驱动盘转速n、驱动盘上梳齿总数N和前进速度vm。

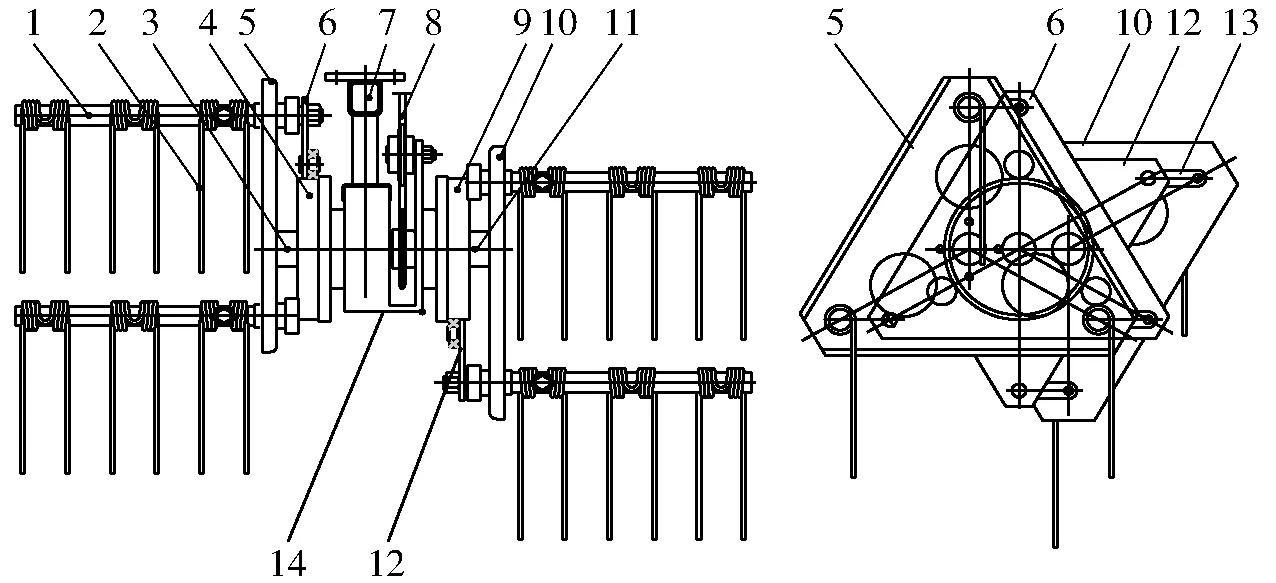

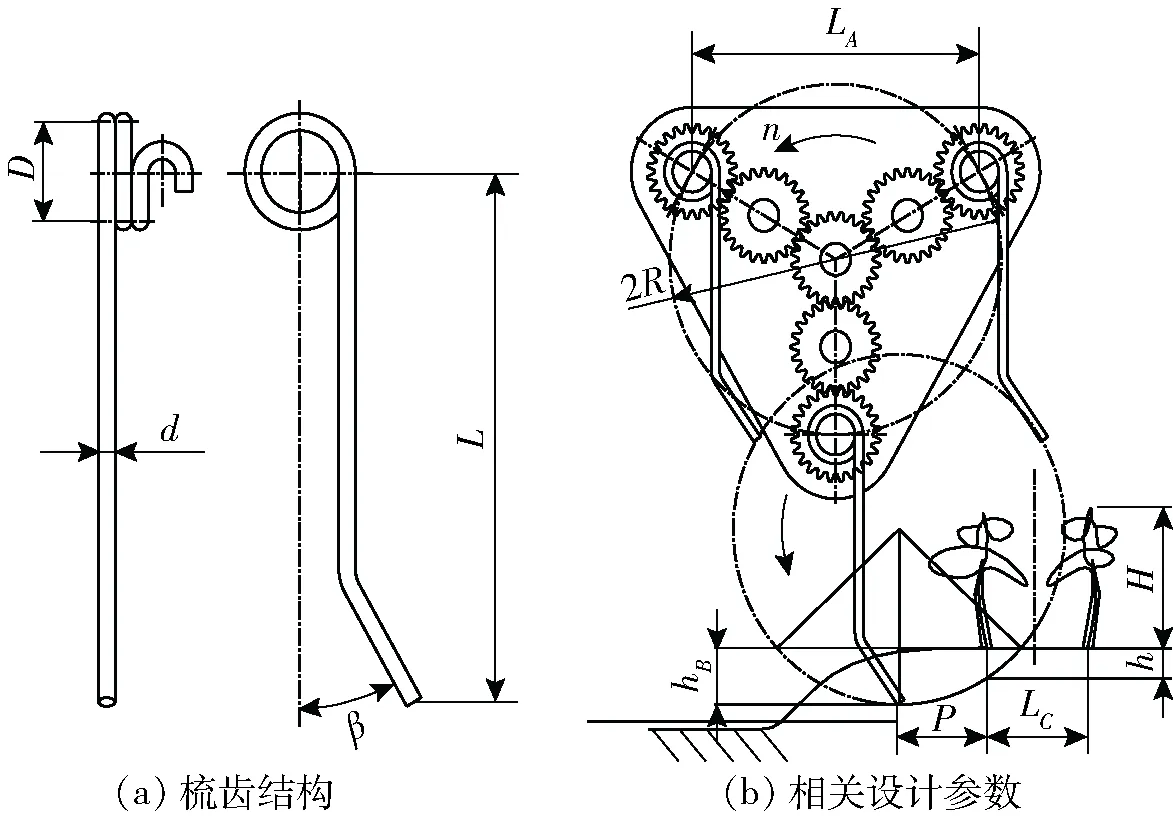

3.2 梳齿长度L与梳齿入土角β

梳齿是除草机构入土作业部件,以一定间隔均布在梳齿轴上。考虑到梳齿需要较高的疲劳强度和良好的韧性,既要保证在作业时不宜被折断,也应该防止除草作业时梳齿发生不可恢复的形变,根据文献[27],梳齿选用φ6 mm的65Mn弹簧钢丝,梳齿轴为φ25 mm厚壁无缝钢管,故梳齿中径D=35 mm。梳齿长度L的确定通常考虑除草期秧苗的高度H和梳齿在秧苗位置的入土深度(松土深度)h。由于实际株间机械除草作业时,梳齿最深入土位置处在苗行两侧,为使松土深度h稳定在20~40 mm范围内,梳齿最深入土深度hB≥h。根据前期的试验研究与调查,测得机械除草作业期大豆秧苗平均株高H<140 mm,同时考虑到驱动盘的结构尺寸,取梳齿长度L=230 mm,如图6a所示。

图6 梳齿结构与相关设计参数Fig.6 Structure of comb tine and related design parameters

另外,为进一步提高除草效果,将梳齿入土端设计成同旋转方向一致的弯弓结构。田间初步试验表明,带有弯弓的梳齿比直梳齿入土和对扎根偏深杂草的除草能力强,同时还具有较好的株间覆土(培土)效果。但弯弓角度过大,齿间易堵塞、伤苗。本设计可通过调整除草机构中心轴的安装角度,实现梳齿入土端与铅垂方向夹角(梳齿入土角)β的调整,其范围为10°~35°。图6中d为梳齿直径,LA为梳齿轴间距,LC为垄上秧苗小行距。

3.3 除草部件回转半径R

在驱动盘上,半径为R的圆上均布3套除草部件。如图6b所示,则每两套除草部件间距LA与梳齿长度L、梳齿中径D应满足

(4)

将L=230 mm、D=35 mm、d=6 mm代入式(4)得:R>145 mm。

由于行星轮系中,除草部件回转半径等于齿轮分度圆直径的2倍,同时考虑除草机构的结构尺寸,齿轮模数取2.5 mm,齿数为33齿,则R为165 mm。

3.4 梳齿轴上均布梳齿个数j与间距δ

由图4可见,每个驱动盘上安装3套除草部件,设在每套除草部件的梳齿轴上均布j根梳齿,其相邻梳齿间距为δ,则每套除草部件沿垄向单幅作业距离均为jδ,如图7。图中vr为梳齿绕中心轴旋转运动线速度,v为梳齿绝对运动速度。

图7 齿迹相关参数Fig.7 Correlation parameters of tooth trace

田间除草作业时,齿迹线与前进方向的夹角(齿迹角)α一般不小于60°[27],则齿迹间距Δs为

(5)

根据前期理论分析与试验研究[27],梳齿间距过小易拖土或堵塞,间距过大又会使除草率降低。在松土深度h为20~40 mm作业条件下,单根梳齿松土宽度(松土范围)为40~80 mm,取δ=50 mm,α=60°,由式(5)可得齿迹间距Δs=43 mm。

在梳齿间距δ一定情况下,梳齿数目j越多,每套除草部件单幅作业距离J越长,同一梳齿轴上的梳齿入土深度一致性越难保证,而且过多的梳齿同时入土所受阻力大,产生的冲击力也越大,除草作业工作稳定性越差。但是,除草部件上均布梳齿个数若过少,在同等作业速度条件下,则必须提高驱动盘转速,使梳齿运动线速度增加,造成梳齿伤苗。经前期试验,取j=4,即单幅作业距离J为200 mm,能够获得较好作业效果。

3.5 驱动盘转速n

按齿迹间隔均等且不重不漏的设计原则,除草机构以作业速度vm前进,在作业时间t内,其作业距离与驱动盘转速关系为

S=vmt=3jδnt/60 000=jδnt/20 000

(6)

由式(6)可知,在单幅作业距离J一定条件下,驱动盘转速n与除草作业速度vm成正比。

此外,梳齿线速度vr是梳齿驱动盘转速设计的主要依据[27]。梳齿线速度vr越大,其破土壤板结和碎土能力越强,单根梳齿松土范围相应变大,但梳齿入土冲击力也越大,而且易造成秧苗损伤,一般vr不大于3.2 m/s。所以驱动盘转速n还应满足

(7)

综上所述,驱动盘转速需要满足齿迹间隔均等且不重不漏的条件,同时R一定时,驱动盘转速n存在最大极限值。大豆株间机械除草作业速度vm一般为1.35~2.0 m/s,将R=165 mm、J=200 mm代入式(6)和式(7)得n=100vm,且n≤185 r/min。即驱动盘转速范围为135~185 r/min。所设计的大豆株间机械除草机构在不同作业速度下对应的驱动盘转速如表1。

表1 不同作业速度下驱动盘转速Tab.1 Driving turntable velocity at different forward speeds

3.6 松土深度h

松土深度一般指秧苗位置(苗带)的松土深度,其对苗间机械除草装置的作业性能有较大影响[26-29],过浅则达不到除草效果,反之则易损伤秧苗根部。因此,在机械除草作业过程中,为避免除草部件损伤秧苗根部,梳齿最深入土点应位于苗行两侧,设最深入土点与苗行距离(最深入土位置)为P。由图6b可见,最深入土位置P、最深入土深度hB和松土深度h关系为

(8)

由式(8)可知,在梳齿回转半径R一定的情况下,其最深入土位置P和最深入土深度hB是影响松土深度h的2个重要因素。增大最深入土位置P或减小最深入土深度hB均可减小松土深度h。

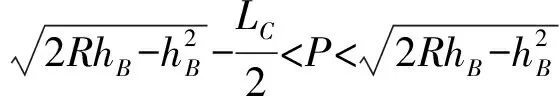

3.7 梳齿最深入土位置P

东北大豆垄作株间除草作业时,因垄形垄貌等极不规范,样机采用相对垄沟沟底仿形控深方法,梳齿最深入土位置P和最深入土深度hB变化幅度均比较大,P越小,梳齿对秧苗根茎造成损伤的可能性就越大。由图6b可知,梳齿最深入土位置P应满足

(9)

东北大豆垄上双行种植平均小行距LC=110 mm,根据前期大豆株间除草试验研究,平均最深入土深度hB=50 mm,代入式(9)得:63 mm 试验目的:通过室内台架首先进行单因素试验,明确除草机构各工作参数对株间除草性能评价指标的影响规律;再通过正交试验确定各主要影响因素对试验指标的影响程度,寻找出一组最优的因素参数组合,从而使试验指标达到最优值;最后按所优化工作参数组合通过田间实际除草作业进行试验验证。 单因素与正交试验在东北农业大学农具实验室自制试验台架进行[27-28]。该试验台架主要由水平台架、移动土槽、除草机构、传动系统和调频控制台等构成。驱动盘由额定功率为1.1 kW变频调速电机带动。 移动土槽长6 m,宽1.2 m,移动速度范围为0~3 m/s。槽内起垄高度为120 mm,台宽220 mm,土壤含水率为15.8%~19.7%,土块最大尺寸为30 mm;试验用大豆秧苗和杂草均来自试验田,并按大豆垄上双行种植农艺要求,垄上人工移栽双行平均小行距110 mm,株距80 mm,栽植根深50 mm,地上株高平均126 mm;杂草为稗草,根系长度小于20 mm,栽植深度小于20 mm,地上高度平均32 mm,随机分布垄上。 行星轮株间除草机构研制的主要目的是提高株间除草率的同时,解决原设计样机梳齿入土深度不一致、适应性差和伤苗率偏高问题,因此将除草率和伤苗率作为试验评价指标。试验参照JB/T 7864—1999《旱田中耕追肥机试验方法》中相关规定,记录测区内每次试验前、后的杂草株数、秧苗总数与伤苗株数。试验指标的计算公式为[31-33] (10) (11) 式中c——除草率,% Qz——测区内除草前杂草株数 Hz——测区内除草后杂草株数 s——伤苗率,% Ms——测区内除草后伤苗株数 Mz——测区内除草前秧苗数 4.3.1试验设计 根据前述的理论分析,结合课题组前期研究以及田间试验经验,在大豆株间除草机构结构参数确定的前提下,总结出梳齿入土角、梳齿最深入土位置、梳齿最深入土深度和驱动盘转速为影响除草机构除草性能的4个主要工作参数。为明确各工作参数对除草作业性能评价指标的影响规律,对其分别进行单因素试验。 4.3.2试验结果与分析 (1)梳齿入土角β 根据前期试验研究,设定梳齿最深入土位置P=75 mm、最深入土深度hB=50 mm和驱动盘转速n=165 r/min (土槽移动速度为1.65 m/s)。根据梳齿入土角β范围为10°~35°,试验时设定β为10°、15°、20°、25°、30°和35°共6个水平。各性能评价指标与梳齿入土角的关系如图8a所示。 图8 试验指标与各因素之间的关系Fig.8 Relationships between experimental indexes and experiment factors 由图8a可知,随着梳齿入土角β的增大,除草率缓慢小幅上升,基本趋于平稳。除草率的范围为83.9%~91.6%;伤苗率先缓升后急剧上升,当β<30°时,伤苗率均在4%以下。适宜的β范围为10°~30°,虽然在β=15°时除草率与伤苗率均略低于β=20°时,综合考虑田间机械除草过程中梳齿入土能力、对扎根偏深杂草的除草能力以及株间培土效果,取β=20°为较优值。 (2)梳齿最深入土位置P 设定最深入土深度hB=50 mm,梳齿入土角β=20°,驱动盘转速n=165 r/min(土槽移动速度为1.65 m/s)。根据梳齿最深入土位置P范围为63~118 mm,试验时设定65、75、85、95、105、115 mm共6个水平。各性能评价指标与梳齿最深入土位置的关系如图8b所示。 由图8b可知,随着梳齿最深入土位置P的增大,除草率先平缓下降后急剧下降,伤苗率先急剧下降后缓降。当梳齿最深入土位置P小于95 mm时,除草率随着最深入土位置P的增大,由91.3%缓降到88.1%;当梳齿最深入土位置P大于95 mm时,随着最深入土位置P的增大,除草率由88.1%急剧下降;而伤苗率随着最深入土位置P的增大,由3.6%先急剧降低到2.7%,然后开始缓慢下降并趋于稳定。这是因为P越大,梳齿在最深入土位置时距秧苗根部越远,越不易对秧苗根部造成损伤,也不会造成拖土埋苗。根据东北垄作双行大豆株间机械除草作业农艺要求,适宜的最深入土位置为65~95 mm,其除草率均达到88.1%以上,伤苗率均小于4%。较佳最深入土位置为95 mm,除草率为88.1%,伤苗率为2.7%。 (3)梳齿最深入土深度hB 设定最深入土位置P=95 mm,梳齿入土角β=20°,驱动盘转速n=165 r/min(土槽移动速度为1.65 m/s)。根据前期试验研究,设定最深入土深度hB为35、40、45、50、55、60 mm共6个水平。各性能评价指标与梳齿最深入土深度的关系如图8c所示。 由图8c可知,随着梳齿最深入土深度hB的增大,除草率先急剧上升后缓升,伤苗率则先缓升后急剧上升。其原因是随着梳齿最深入土深度增大,梳齿搅动土壤层(土壤带动层)厚度与面积也随之增大,扎根偏深的杂草被掩埋和除掉的同时,出现埋苗现象,从而使除草率与伤苗率均相应上升。当最深入土深度hB为35~40 mm时,除草率上升较快,其范围为79%~86.6%。伤苗率由2.4%缓升到2.6%。最深入土深度在40~55 mm时,随着hB的增大,除草率升幅较小,趋于平稳,伤苗率均小于4%。当hB大于55 mm后,由于苗带区域松土深度过深,试验过程中出现梳齿将整株大豆秧苗挑出和埋苗现象,导致伤苗率急剧上升。 在伤苗率许可范围内,同时为获得较好的株间除草效果,比较适宜的最深入土深度为40~55 mm,除草率的范围为86.6%~91.3%,趋于稳定。 (4)驱动盘转速n 设定梳齿入土角β=20°,梳齿最深入土深度hB=50 mm,梳齿最深入土位置P=95 mm,根据驱动盘转速n范围135~185 r/min,试验时设定驱动盘转速n为135、145、155、165、175、185 r/min共6个水平。各性能评价指标与驱动盘转速的关系如图8d所示。 由图8d可知,随着驱动盘转速n的增大,除草率和伤苗率均小幅缓慢升高。除草率均能达到85%以上,伤苗率低于3.4%,各性能指标趋于稳定的实际效果说明在驱动盘转速的试验参数范围内,驱动盘转速对除草机构作业性能影响非常小。 考虑到田间试验条件与室内试验台试验条件存在较大差异与不确定影响因素,故正交试验在田间大豆除草作业期进行。 4.4.1试验条件与设备 试验条件:2018年6月11—12日在黑河市孙吴县贺丰种业大豆种子试验田进行田间机械除草试验,该地区为黑壤土,前茬作物为玉米,垄距650 mm,平均垄高116 mm,0~100 mm深度内平均含水率17.1%,垄台土壤坚实度862 kPa,免耕垄上双行播种大豆,垄上大豆平均小行距116 mm,大豆平均株高126 mm,平均秸秆覆盖量为0.78 kg/m2,秸秆长度小于100 mm。 试验主要仪器设备:新加工行星轮梳齿式株间除草作业单体、奔野BY480型拖拉机、SC900型土壤紧实度测量仪、SM-2型土壤水分测量仪、30 cm钢板尺和50 m卷尺。 4.4.2试验影响因素与评价指标 基于前述理论分析与单因素试验,梳齿入土角、梳齿最深入土位置和梳齿最深入土深度对大豆株间除草作业性能有较大影响,而驱动盘转速则对大豆株间除草作业性能指标的影响不显著,故除草作业时,只需根据作业条件,由表1确定驱动盘转速即可。本次田间试验标定作业速度为1.65 m/s(驱动盘转速165 r/min)。为探究梳齿入土角、梳齿最深入土位置和最深入土深度3个主要因素对大豆株间除草作业性能的影响程度及最佳参数组合,以垄上双行种植大豆株间除草率和伤苗率为性能评价指标,开展三因素三水平正交试验。根据单因素试验的分析结果确定正交试验的因素水平,见表2。 表2 因素水平Tab.2 Factors and levels 4.4.3试验方法 参照JB/T 7864—1999《旱田中耕追肥机试验方法》进行试验。 测区的确定:作业区域长30 m、宽1.3 m,每组试验3次。将作业区域分为3个区,每个区域内随机选取5个点,以该点为中心,用规格为1 m×0.24 m矩形钢丝框确定测试区,并测定每个测区内作业前、后株间(苗带宽度240 mm)杂草与秧苗的株数以及秧苗被梳齿打折、除掉、掩埋不能正常生长的秧苗株数。田间试验及作业效果如图9所示。 图9 田间试验及作业效果Fig.9 Photos of field experiment and its operation effect 4.4.4试验结果与分析 试验方案和结果如表3所示(A、B、C为因素水平值),试验结果极差分析与方差分析如表4、5。 表3 试验方案和结果Tab.3 Results of orthogonal experiment 表4 极差分析Tab.4 Range analysis 表5 正交试验方差分析Tab.5 Variance analysis result of orthogonal test 注:F0.01(2,2)=99.01,F0.05(2,2)=19.00,F0.1(2,2)=9.00。F>F0.01(2,2),为影响极显著,记作** ,F0.05(2,2) 对于除草率性能指标,由极差分析和方差分析的结果可得,梳齿最深入土深度和最深入土位置对除草率有极显著影响,梳齿入土角对除草率影响显著。对除草率影响因素的主次顺序为C、B、A,较优方案为A2B1C2。即梳齿入土角为20°、梳齿最深入土位置为65 mm、梳齿最深入土深度为47.5 mm。 对于伤苗率性能指标,由极差分析和方差分析的结果可得,梳齿入土角和最深入土深度对伤苗率有显著影响,梳齿最深入土位置对伤苗率影响不显著。对伤苗率影响因素的主次顺序为A、C、B,较优方案为A1B2C2。即梳齿入土角为10°、梳齿最深入土位置为80 mm、梳齿最深入土深度为47.5 mm。 对获得的A1B2C2和A2B1C2两个较优方案相比较,二者均达85%以上,前者比后者的除草率低2.2%。但前者伤苗率低于3%,后者较前者伤苗率高0.39%。 由于大豆株间除草的主要目的是疏松株间表土、消除株间幼草,给作物生长创造有利条件,其前提是以保苗为原则。故比较理想的株间除草作业效果为不伤苗或少伤苗的情况下,尽可能提高株间除草率。因此应优先考虑伤苗率指标。综合考虑,株间除草作业最优方案为A1B2C2,即梳齿入土角为10°、梳齿最深入土位置为80 mm、梳齿最深入土深度为47.5 mm。 为进一步考察优选参数的作业效果以及作业稳定性,试验时按照最优参数组合确定梳齿入土角为10°、梳齿最深入土位置为80 mm、梳齿最深入土深度为47.5 mm进行了田间验证试验。验证试验在同一试验田块隔天进行,作业速度为1.65 m/s,共重复5次,最终得到株间平均除草率为86.3%,平均伤苗率为2.66%。该结果与表3对比,优于组合试验结果,作业性能比较稳定。 另外,改进后除草机构结构简单,作业过程中不堵塞不埋苗,株间除草率和伤苗率性能指标均得到改善。能够满足东北垄作大豆双行种植模式下株间除草农艺要求。 (1)基于东北保护性耕作垄作大豆株间松土除草的农艺要求,在已有研究基础上,设计了左右梳齿盘横向间距可调的大豆株间除草作业单体机构,以适应当前垄上双行种植大豆宽苗带株间松土除草作业需要。同时,对株间除草机构进行改进设计,简化结构,解决了梳齿易缠草、堵塞和入土能力弱等问题。 (2)在自制株间机械除草试验台上,对可能影响株间除草作业性能的因素进行了单因素试验与分析,最终确定梳齿入土角、梳齿最深入土位置和梳齿最深入土深度3个因素为影响除草作业性能的主要因素,并确定了各因素的取值范围。 (3)在田间垄台0~100 mm深度内平均含水率为17.1%、平均土壤坚实度为862 kPa、垄上大豆平均小行距为116 mm、大豆平均株高126 mm、平均秸秆覆盖量为0.78 kg/m2、秸秆长度小于100 mm和作业速度1.65 m/s的条件下进行正交试验,获得最优参数组合为:梳齿入土角10°、梳齿最深入土位置80 mm、梳齿最深入土深度为47.5 mm,此时株间除草率为85.6%,伤苗率为2.73%。 (4)田间验证试验表明,在最佳参数组合下,株间平均除草率为86.3%,平均伤苗率为2.66%,满足东北大豆株间除草农艺要求,可为大豆株间除草机的设计与改制提供参考。4 除草性能试验与结果分析

4.1 试验设备与条件

4.2 试验评价指标

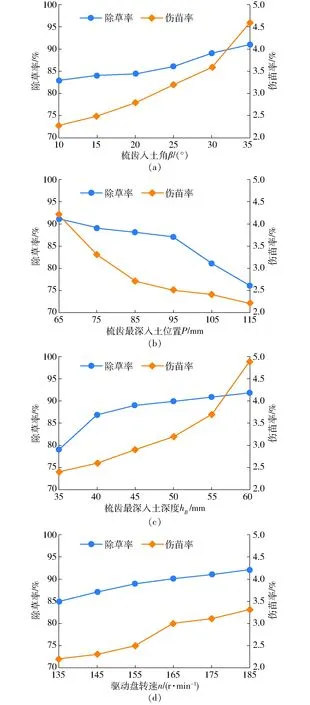

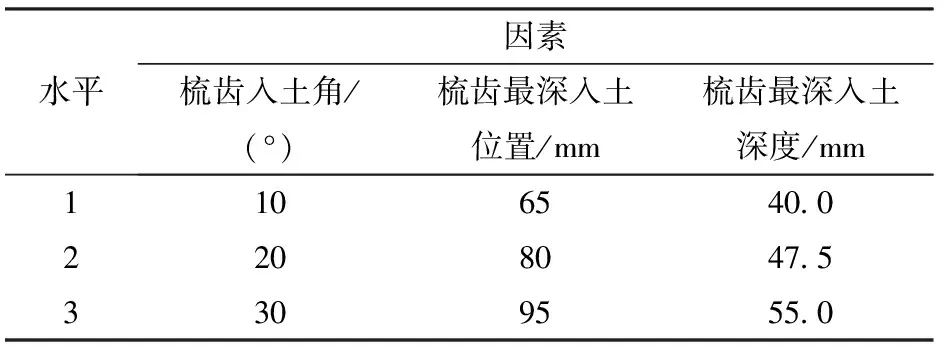

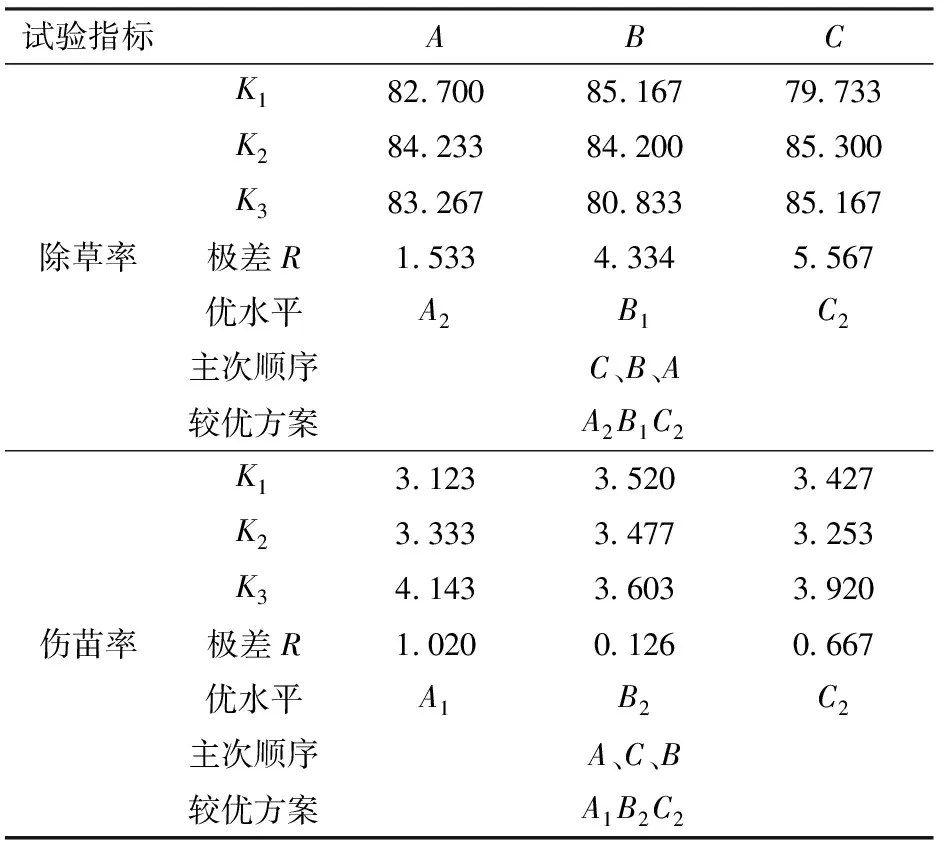

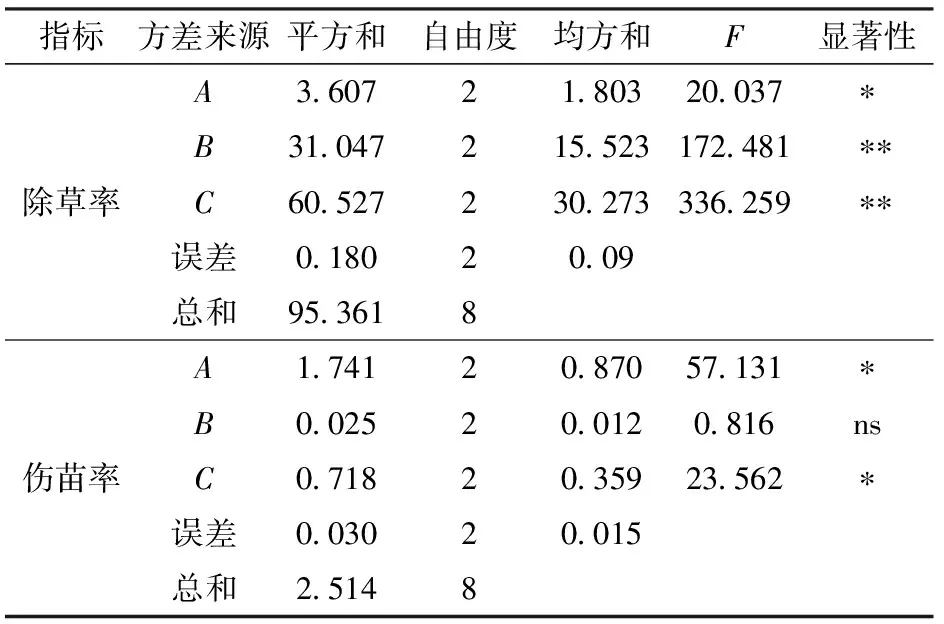

4.3 单因素试验

4.4 正交试验

4.5 田间验证

5 结论